- •Введение

- •Стеклообразное состояние и свойства стекол Особенности и характерные признаки стеклообразного состояния вещества

- •Термодинамическое и кинетическое обоснование процесса стеклообразования

- •Современные представления о строении стекла

- •Технологические свойства стекла Вязкость стекла

- •Поверхностное натяжение стекла

- •Кристаллизация стекол

- •Физико-химические и механические свойства стекол Теплофизические свойства стекла

- •Электрические свойства стекла

- •Оптические свойства стекла

- •Химическая устойчивость стекла

- •Механические свойства стекол

- •Технологические процессы в производстве стекла Основные стадии производства стеклоизделий

- •Сырьевые материалы в производстве стекла.

- •Главные сырьевые материалы

- •Вспомогательные материалы

- •Окислители, восстановители, ускорители и осветлители

- •Подготовка сырья и приготовление шихты.

- •Стекловарение

- •Стекловаренные печи

- •Варка стекол в ванных печах

- •Варка стекол в горшковых печах

- •Основные способы формования стеклоизделий

- •Прессование

- •Выдувание.

- •Прессовыдувание.

- •Формование листового стекла на поверхности расплавленного металла (флоат-способ)

- •Прокатка.

- •Тарное стекло

- •Сортовое стекло

- •Производство технического стекла Безопасные и упрочненные стекла

Прессовыдувание.

Это комбинированный способ, в котором формование производиться предварительно прессованием стекломассы пуансоном в черновой форме с последующим выдуванием изделия сжатым воздухом в чистовой форме. Этим методом формуют широкогорлые толстостенные полые тарные изделия, например, бутыли с диаметром горла более 30 мм, банки. Распространены автоматические машины типа ПВМ. Например, ЗПВМ–12 , позволяющая формовать изделия в двухместных формах.

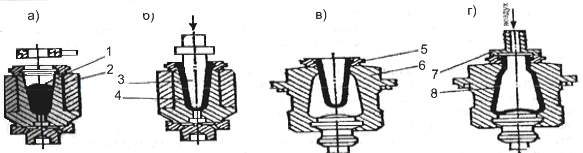

Прессовыдувные машины работают по следующей схеме (рис.12 ) :

Рис.12. Схема формования широкогорлых изделий способом прессования:

а – подача капли в черновую форму; б – прессование пульки и горла изделия; в – передача пульки в чистовую форму; г – выдувание изделия в чистой форме; 1 – капля стекла; 2 – черновая форма; 3- пуансон; 4 – пулька; 5 – горловая форма; 6- чистовая форма; 7 – дутьевая головка; 8 – изделие

1. В черновую форму из капельного питателя подана порция стекломассы, сверху на форму наложены горловые щипцы, формующие горло изделия и удерживающие заготовку стекла в течение всего процесса формования. Пуассона находиться в верхнем положении.

2. Пуансон опускается вниз и прессует баночку.

3. Пуансон поднимается вверх, а баночка в горловых щипцах помещается в чистовую форму (2).

4. К горловым щипцам плотно подходит дутьевая головка, через которую подаётся сжатый воздух, раздувающий заготовку до размеров готового изделия. Затем дутьевая головка и горловые щипцы, обе половинки чистовой формы расходиться, изделие свободно стоит на дне формы.

Вытягивание.

Изделие вытягивают из стекломассы под действием односторонне направленных растягивающих усилий, создаваемых вытяжным механизмом. Этот способ формования, как и выдувание, применим только к стеклу. При этом формуется листовое стекло и плёнки, стеклянные трубы и штабики, непрерывное стекловолокно.

Остановимся на производстве листового стекла способом вытягивания. Основными способами производства листового стекла в России является лодочное и безлодочное вертикальное вытягивание стеклянной ленты толщиной 2…6 мм.

Лодочный способ вертикального вытягивания стекла (ЛВВС) изобрел бельгийский инженер Фурко в начале ХХ в. Для формования стекла используется лодочка (рис.13) – длинный прямоугольный шамотный брус с прорезанной по его длине щелью, суживающейся кверху.

Лодочка заглубляется в стекломассу так, что верх щели лодочки оказывается ниже общего уровня стекломассы. Вследствие разностей уровней стекла возникает гидростатический напор, под действием которого стекломасса выдавливается через щель. Захватив железной рамой (приманкой) по всей ширине щели выступающую стекломассу, ее оттягивают вверх в виде сплошной ленты с помощью тянульной машины вертикального типа (машина ВВС). В шахте машины одновременно с вытягиванием происходит отжиг ленты. Внутри машины ВВС расположены 13 пар асбестовых валиков, которые служат для захватывания и вытягивания вверх ленты стекла.

Рис.13.Схема формования ленты стекла способом лодочного вертикального вытягивания:

а – схема образования ленты стекла; б – схема подмашинной камеры; 1 – стекломасса; 2 – лодочка; 3 – холодильники; 4 – валики машины ВВС; 5 – бортодержатель; 6 – мост

За время движения от щели лодочки до первой пары валиков лента затвердевает под действием водяных холодильников, расположенных по обе стороны ленты. Поэтому прикосновение валиков не вызывает заметной деформации стекла. Вытягиваемая лента стремится сузиться по ширине. Для предотвращения сужения применяют специальные приспособления для удержания бортов – бортодержатели. Успешное формование ленты стекла возможна только тогда, когда количество стекломассы, поступающей через щель, строго соответствует количеству стекломассы, оттягиваемой в виде ленты. Количество поступающей через щель стекломассы зависит от глубины погружения лодочки, ширина щели, интенсивность охлаждения утолщенной нижней части ленты (луковицы). Лента стекла формуется при температуре луковицы 950…980 0С. Скорость вытягивания регулируется изменением скорости вращения валиков машины. При повышении скорости лента растягивается сильнее и соответственно уменьшается её толщина, а при уменьшении скорости толщина ленты, наоборот, увеличивается. Скорость вытягивания двухмиллитрового стекла составляет 100…105 м/ч. В шахте машины осуществляется и отжиг стекла.

По выходе из шахты машины от ленты отрезают листы требуемых размеров. Наиболее эффективна 9 – машинная система ЛВВС.

Лодочный способ достаточно прост, производителен, установка занимает мало места и дешева. Однако стекло получается «полосным» и на ленте стекла с течением времени работы установки появляется поверхностный «рух». Это вызывает необходимость довольно частых обрывов ленты на обновление.

Главный источник дефектов стекла лодочка, что предопределило разработку безлодочного способа вытягивания.

Безлодочный способ вертикального вытягивания листового стекла. (БВВС) является более прогрессивным. Основная особенность способа в том, что лента стекла вытягивается со свободной поверхности расплава без применения формующего тела (рис).

Поверхность и объём стекломассы, подвергающейся охлаждению на участке формования, при безлодочном вытягивании значительно больше, чем при лодочном. Кроме того, при безлодочном способе количество вытягиваемого стекла не ограничено поступлением стекломассы через щель. Поэтому при безлодочном способе стекло можно вытягивать с большей скоростью (до 145м/ч), чем при лодочном. Это обеспечивает более высокую производительность машины.

Количество стекломассы, вытягиваемой этим способом в единицу времени, зависит от ширины открытого между экранами пространства и температуры стекломассы, поступающей на формирование. Температуру стекломассы можно регулировать посредством продолговатого шамотного тела – поплавка. Поплавок погружается в стекломассу на глубину 80…100 мм. Меняя степень погружения поплавка, регулируют температуру стекломассы, а, следовательно, её вязкость. Чем меньше погружён поплавок, тем меньше слой стекломассы тем сильнее она охлаждается при движении по поплавку к луковице ленты, а, следовательно, больше скорость вытягивания стекла.

Рис.14.Схема формования ленты стекла способом безлодочного вертикального вытягивания: 1 – стекломасса; 2 – блоки; 3 – холодильники; 4 – валики машины БВВС; 5 – луковица; 6 – центральное погруженное тело

Сужение ленты стекла предупреждается бортоформующими роликами принудительного вращения. Для стабилизации ширины ленты служат также большие холодильники. Нижний холодильник, кроме того, охлаждают стекломассу при её движении по поплавку и лукавице ленты. Верхние дополнительные холодильники завершают охлаждение ленты до затвердевания.

Наличие развитой поверхности охлаждения позволяет поддерживать в подмашиной камере более высокую температуру стекломассы(1000…1050 0С), при которой меньше опасность кристаллизации. В связи с этим машина может работать без обновления ленты длительное время(1200 часов и больше).

Таким образом, безлодочный способ более производительный, чем лодочный (на 20…30%) и даёт продукцию лучшего качества: стекло лишено полосности и не содержит кристаллических включений «руха», имеет небольшую волнистость. Такое стекло дает меньше оптических искажений и поэтому более широко может применяться вместо полированного для остеклования витрин и фасадов зданий современной архитектуры.

Наиболее высокие технико-экономические показатели имеют многомашинные установки на 10…12 машин ВВС, производительность печей таких систем достигает 450…600 т/сут.