- •Вопросы к экзамену по дисциплине "детали приборов"

- •Конструкционные материалы. – 1 стр. Конспекта.

- •2. Классификация, характеристики и особенности упругих элементов. – 11 стр. Конспекта.

- •3. Расчет винтовых цилиндрических пружин растяжения (сжатия)

- •4. Расчет плоских прямых пружин.

- •5. Расчет плоских спиральных пружин.

- •6. Расчет винтовых цилиндрических пружин кручения.

- •7. Назначение, классификация и конструкции валов и осей. Расчет валов и осей.

- •8. Расчет вала косозубой цилиндрической зубчатой передачи.

- •9. Трение, скольжение и качение. Коэффициент трения. Угол трения.

- •10. Опоры с трением скольжения.

- •11. Подшипники качения. Классификация, достоинства, недостатки. Выбор подшипников качения.

- •12. Способы крепления подшипников качения на валу и в корпусе.

- •13. Направляющие для поступательного движения.

- •14. Условие движения тела по направляющим (наклонная плоскость, клинчатый ползун, цилиндрические направляющие).

- •15. Соединения деталей. Классификация и конструкции соединений деталей.

- •16. Расчет разъемных соединений соединений деталей.

- •Расчет неразъемных соединений деталей.

- •Муфты. Назначение, классификации и конструкции муфт.

- •Факторы, влияющие на точность механизмов. Ошибки механизмов.

- •Допуски и посадки. Основные понятия и определения.

- •Допуски и посадки. Определение допусков и назначение посадок в соответствии с гостом.

- •Посадки подшипников качения.

- •Шероховатость поверхностей.

- •Отклонения форм и взаимного расположения поверхностей.

- •Дифференциальный метод определения погрешностей механизмов.

- •Точность изготовления и виды сопряжений зубчатых колес.

- •27. Расчет погрешностей зубчатых передач.

- •28. Выполнение рабочего чертежа зубчатого колеса.

- •29. Расчет размерных цепей.

- •31. Классификация электрических соединений.

- •32. Физические явления в контактных устройствах.

Допуски и посадки. Определение допусков и назначение посадок в соответствии с гостом.

Значения допусков и виды соединений деталей регламентируются ГОСТом. Величину допуска в соответствии со стандартом устанавливают в зависимости от номинального размера и условного уровня точности, называемого квалитетом. Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

В соответствии со стандартом весь диапазон номинальных размеров от 1 до 500 мм разбит на отдельные интервалы (например, до 3 мм; свыше 3 мм до 6 мм и т.д.). Для каждого интервала размеров установлено 20 рядов основных допусков (квалитетов), обозначаемых буквами IT и цифрой порядкового номера квалитета (IT01, IT0, IT1…IT18). С увеличением порядкового номера квалитета допуски увеличиваются. Допуски для квалитетов IT5...IT18 могут быть выражены формулой IT = ai, где а – число единиц допуска, постоянное для каждого квалитета; i – единица допуска, характеризующая закон изменения допуска от величины размера. Для размеров до 500 мм единица допуска определяется выражением.

![]() где

где

![]() –

среднегеометрический размер основного

интервала диаметров, мм.

–

среднегеометрический размер основного

интервала диаметров, мм.

Числа единиц допусков а, начиная с IT6, образуют геометрическую прогрессию со знаменателем .

Допуски квалитетов IT01...IT7 назначают для размеров калибров и подобных средств линейных измерений. В приборостроении при выполнении точных размеров назначают допуски, соответствующие квалитетам IT3...IT12. Допуски на свободные размеры, а также на размеры менее точных соединений соответствуют квалитетам IT12...IT18.

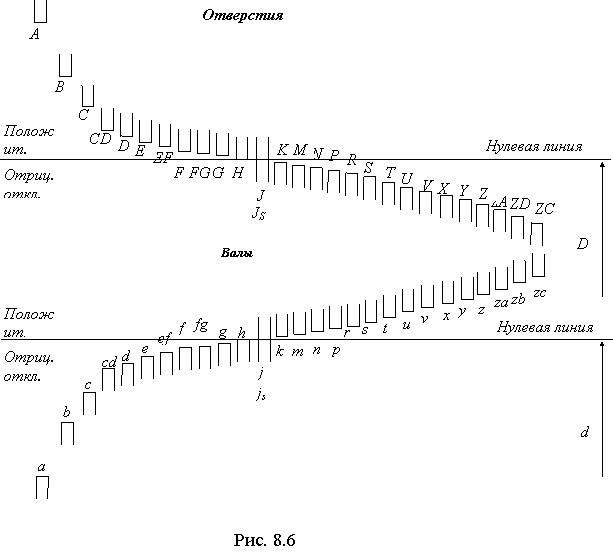

В зависимости от расположения поля допуска по отношению к номинальному размеру ГОСТом предусмотрено по 28 рядов (типов) отклонений для валов и отверстий. Каждое отклонение обозначается латинской буквой – малой, если отклонение относится к валу, и большой, – если к отверстию (рис.8.6).

Выбирая отверстия и валы с соответствующим расположением полей допусков, можно получать различные виды соединений деталей. Например, при соединении отверстия D с валом f, имеющих одинаковый номинальный размер, получим посадку с зазором. Однако любую посадку можно получить, изменяя положение поля допуска относительно номинального размера только одной из сопрягаемых деталей, оставляя постоянным положение поля допуска другой детали, называемой в этом случае основной. Совокупность посадок, при выборе которых основной деталью является отверстие, называется системой отверстия. Если основной деталью является вал, то такая совокупность посадок называется системой вала.

В качестве основных ГОСТ рекомендует выбирать отверстие (система отверстия) или вал (система вала) с примыкающими к номинальному размеру полями допусков, которые обозначаются соответственно H и h. Тогда при сопряжении с основным отверстием H валов с полями допусков:

– от а до h будут получены посадки с зазором;

– j, k, m, n – переходные посадки;

– от p до zc – посадки с натягом.

Такие же посадки, но только в системе основного вала, будут получены при сопряжении вала с полем допуска h с аналогичными отверстиями, которые обозначаются большими буквами латинского алфавита (А, В, С ...).

Стандарт не отдает предпочтение ни системе основного вала, ни системе основного отверстия. Однако технологически проще обрабатывать вал, чем отверстие. Поэтому на практике предпочтение отдается системе основного отверстия, когда требуемый вид посадки достигается за счет изменения размера вала.

Обозначение допусков и посадок на чертежах. При обозначении допуска размера детали указывают численное значение этого размера, за которым следует условное обозначение допуска в виде обозначения поля допуска и квалитета. Например, 24Js7, 17k6 и т.п. Если обозначается размер и поле допуска цилиндрической детали, то перед размером ставится знак Æ, например, Æ10g6, Æ5H7.

В обозначение посадки входит номинальный размер, общий для соединяемых отверстий и вала, за которым следует обозначение полей допусков отверстия и вала, начиная с отверстия, например, Æ10H7/g6. Из всех возможных полей допусков размеров стандартом устанавливаются предпочтительные поля допусков. Рекомендации по выбору полей допусков для типовых соединений деталей приведены в табл.

При назначении допусков на размеры деталей необходимо учитывать, что с повышением точности увеличивается стоимость изделий. Поэтому при проектировании назначают такую наименьшую точность, которая обеспечит надежную работоспособность механизма и его отдельных сопряжений и не вызовет излишнего усложнения технологии обработки деталей.

В приборостроении для ответственных соединений, к которым предъявляются высокие требования в отношении определенности характера посадок и взаимозаменяемости деталей, применяют 6 и 7 квалитеты. При необходимости получить особо высокую точность применяют 5 и ниже квалитеты. Квалитеты 8-й и 9-й применяются при несколько пониженных требованиях к определенности посадок, при достаточно высоких требованиях к взаимозаменяемости деталей. Для соединений, допускающих большую величину и колебание зазоров, применяют 10-й и 11-й квалитеты. Квалитеты 12–18-й применяются для свободных размеров, для которых допуски на чертежах не проставляются, а оговариваются в технических требованиях.