- •1.1 Кинематический расчет и выбор электродвигателя

- •2 Выбор двигателя Кинематический расчет привода

- •2.1 Определение номинальной мощности и номинальной частоты вращения двигателя

- •2.2 Определение передаточного числа привода и его ступеней

- •2.3 Определение силовых и кинематических параметров привода.

- •3 Выбор материала зубчатой передачи. Определение допускаемых напряжений.

- •3.1 Выбор твердости, термообработки и материала колес.

- •4. Расчет зубчатых передач редукторов

- •4.1Расчет косозубой передачи.

- •Расчет открытой зубчатой пары

- •6.Ориентировочный расчет валов.

- •6.1 Расчет ведущего вала.

- •6.2Расчет ведомого вала.

- •7. Подбор подшипников для выходного вала.

- •8. Уточненный расчет ведомого вала.

- •9. Проверка прочности шпонок.

- •10. Выбор муфты и проверка ее пальцев и втулок.

- •11. Смазка редуктора.

- •Список использованной литературы

-

Расчет открытой зубчатой пары

-

Для шестерни выбираем углеродистую

сталь 45 ГОСТ 1050-85 НВ 210. Для колеса- сталь

45Л ГОСТ 977-85 НВ 180.Определим модуль по

формуле ( Иванов М.И. стр. 191) , приняв

![]() =

20 , тогда

=

20 , тогда

![]() =

20

=

20![]() 2,2

= 44, примем

2,2

= 44, примем

![]() =

44, где

=

44, где

![]() =

2,2 – уточненное значение.

=

2,2 – уточненное значение.

![]() =

= =

1,4

=

1,4![]() [

275,8

[

275,8

![]() 103

103

![]() 4,1

4,1

![]() 1,22

1,22

![]() (

202

(

202

![]() 0,2

0,2

![]() 216)-1]0,33

= 6,4 мм., примем по ГОСТ 9563 - 94

216)-1]0,33

= 6,4 мм., примем по ГОСТ 9563 - 94

![]() =

7,0 мм.

=

7,0 мм.

![]() -

коэффициент для прямых зубьев.

-

коэффициент для прямых зубьев.![]() =

1,22 – коэффициент , учитывающий

распределение нагрузки по длине венца.

=

1,22 – коэффициент , учитывающий

распределение нагрузки по длине венца.![]() =

0,2 …1,2 – коэффициент ширины колеса.

=

0,2 …1,2 – коэффициент ширины колеса.

![]() =

4,1 – коэффициент формы зуба для шестерни.

=

4,1 – коэффициент формы зуба для шестерни.

Определим межосевое расстояние :![]() =

=

![]() =

7

=

7

![]() 64

64

![]() 2-1

= 224 мм.

2-1

= 224 мм.

Определим размеры зубчатой пары.

Для шестерни :![]() =

7

=

7![]() 20

= 140 мм.- делительный диаметр .

20

= 140 мм.- делительный диаметр .

![]() =

140 + 2

=

140 + 2![]() 7

= 154 мм.- диаметр вершин зубьев.

7

= 154 мм.- диаметр вершин зубьев.

![]() =

140 – 2,5

=

140 – 2,5![]() 7

= 122,5 мм.- диаметр впадин зубьев

7

= 122,5 мм.- диаметр впадин зубьев

.

Для колеса :![]() =

308 мм.

=

308 мм.

![]() =

322 мм.

=

322 мм.

![]() =

290,5 мм.

=

290,5 мм.

Определим ширину зубчатого венца колеса

![]() =

0,2

=

0,2![]() 224

= 44,8 мм., примем по ГОСТ

224

= 44,8 мм., примем по ГОСТ

![]() =

45 мм.

=

45 мм.

Ширина шестерни

![]() =

50 мм.

=

50 мм.

Определим усилия в зацеплении:

![]() =

=

![]() =

2

=

2

![]() 754

754

![]() 0,308-1

= 4 896 Н.- окружное усилие на колесе.

0,308-1

= 4 896 Н.- окружное усилие на колесе.![]() =

=

![]()

![]() =

4 896

=

4 896![]() 0,364=

1 782 Н.- радиальное усилие на колесе.

0,364=

1 782 Н.- радиальное усилие на колесе.

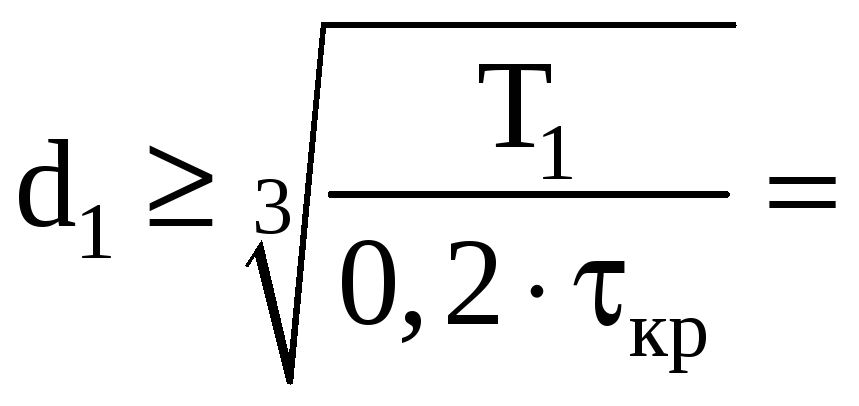

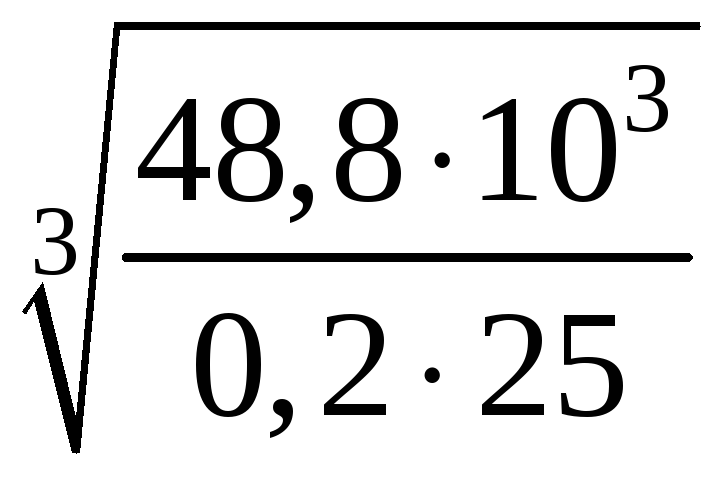

6.Ориентировочный расчет валов.

Ведущий вал. Диаметр входного конца

вала определим из расчета на кручение,

приняв допускаемое напряжение

![]() МПа

.

МПа

.

=

21,4 мм , примем по

=

21,4 мм , примем по

ГОСТ

![]() = 25 мм.

= 25 мм.

Ведомый вал : учитывая влияние изгиба

от открытой прямозубой передачи ,

определяем диаметр выходного конца

ведомого вала, приняв пониженное

допускаемое напряжение

![]() МПа

.

МПа

.

=

45,1 мм. , примем по ГОСТ

=

45,1 мм. , примем по ГОСТ

![]() =50 мм .Диаметры участков валов под

манжетой и подшипником увеличиваем на

5 мм .

=50 мм .Диаметры участков валов под

манжетой и подшипником увеличиваем на

5 мм .

Диаметры участков валов под зубчатым колесом увеличиваем на 10 мм .

Окончательно диаметры участков валов примем после эскизной компоновки, подбора подшипников, проверки их на долговечность и расчета опасных сечений валов на усталостную выносливость и жесткость.

6.1 Расчет ведущего вала.

![]() = 2347 Н.

= 2347 Н.

![]() =886 Н.

=886 Н.

![]() = 650 Н.

= 650 Н.

Размеры “ а , в , с “ даны с учетом типа подшипников ( ГОСТ 831 – 94 ).

![]() =

=

=

=

=

305 Н – усилие от несоосности полумуфт.

=

305 Н – усилие от несоосности полумуфт.

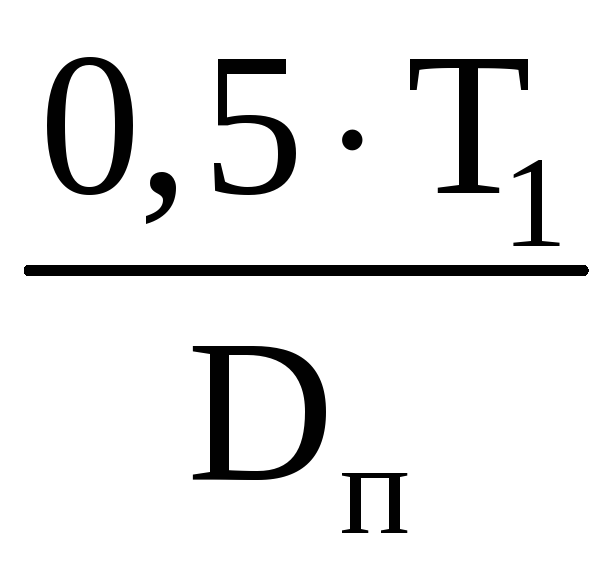

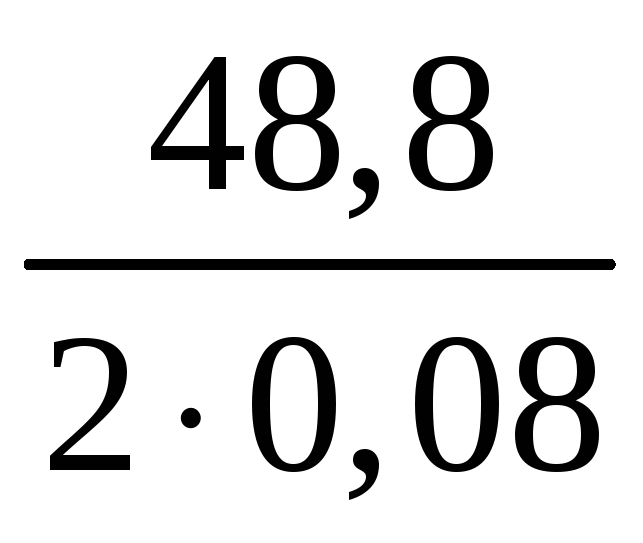

![]() =

0,08 м.- диаметр расположения пальцев в

муфте.

=

0,08 м.- диаметр расположения пальцев в

муфте.

Горизонтальная плоскость.

![]()

![]() =

0. -

=

0. -![]() · a -

· a -![]() · b +

· b +![]() ·

l = 0

·

l = 0

![]() =

=![]() =

1512 Н..

=

1512 Н..

Горизонтальная плоскость.

![]()

![]() =

0. -

=

0. -![]() ·

l +

·

l +

![]() ·

c -

·

c -

![]() (l+a)

= 0.

(l+a)

= 0.

![]() =

=![]() =

259 Н.

=

259 Н.

Вертикальная плоскость

![]()

![]() =

0.

=

0.

![]() ·

l -

·

l -

![]() ·

c -

·

c -

![]() ·

·![]() =

0 .

=

0 .![]() =

=![]() =

259 Н. Вертикальная плоскость

=

259 Н. Вертикальная плоскость

![]()

![]() =

0-

=

0-![]() ·

l +

·

l +

![]() ·

b -

·

b -

![]() ·

·![]() =

0.

=

0.

![]() =

=![]() =283

Н. Определяем суммарные реакции: A=

=283

Н. Определяем суммарные реакции: A=![]() =

362 Н

=

362 Н

B= 1538 Н. Согласно курса

«Сопротивления материалов» рассчитаем

эпюры изгибающих моментов в характерных

точках вала в различных плоскостях.![]() =

=![]() -

суммарный изгибающий момент.

-

суммарный изгибающий момент.

.

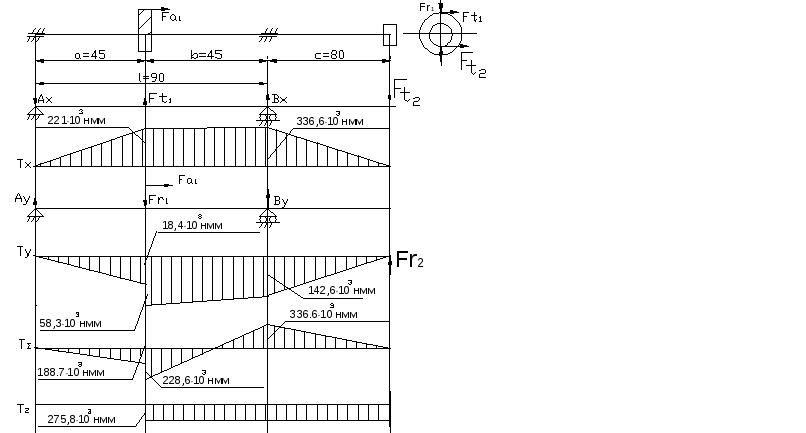

6.2Расчет ведомого вала.

![]() =

2 347 Н

=

2 347 Н

![]() =

886 Н.

=

886 Н.![]() =

650 Н.

=

650 Н.

![]() =

4 896 Н

=

4 896 Н

![]() =

1 782 Н - усилия от открытой передачи.

=

1 782 Н - усилия от открытой передачи.

Горизонтальная плоскость.

![]() .

.![]()

![]() .

.

![]() =

=

![]() =

8 075 Н..

=

8 075 Н..![]() .

.

-

![]()

![]()

![]() .

.

![]() =

=

![]() =

5 526 Н

=

5 526 Н

Вертикальная плоскость.

![]() .

.![]() .

.

![]() =

=![]() =

4 661 Н.

=

4 661 Н.

![]() .

.

![]() .

.

![]() =

=

![]() =

1 175 Н.

=

1 175 Н.

Определяем суммарные реакции: A=![]() =

5 650 Н. B= 9 324 Н.

=

5 650 Н. B= 9 324 Н.

Согласно курса «Сопротивления материалов»

рассчитаем эпюры изгибающих моментов

в характерных точках вала в различных

плоскостях.![]() =

=![]() -

суммарный изгибающий момент.

-

суммарный изгибающий момент.

\