Разное / namefix

.doc|

Федеральное Агентство Железнодорожного Транспорта Петербургский Государственный Университет Путей Сообщения Кафедра “Теория механизмов и робототехнических систем”

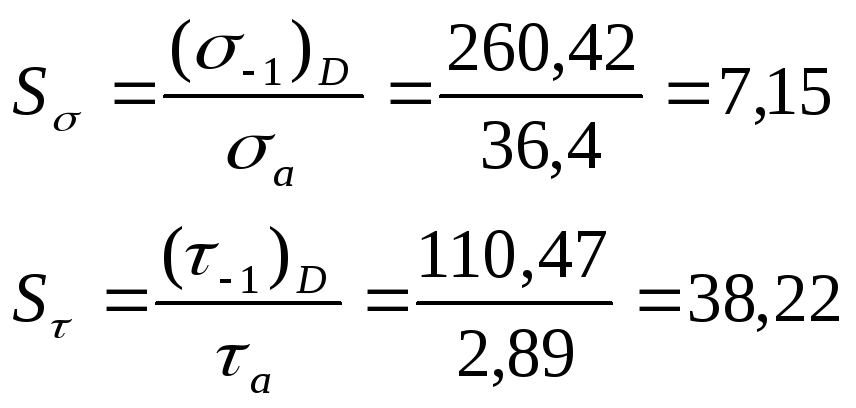

Расчетно-пояснительная записка к курсовому проекту по дисциплине Детали машин и основы конструирования. На тему: “Привод смесительного шнека”

АБВГ.303163.087ПЗ

Выполнил студент Группа ПТМ-509 Механический факультет Антоненко Н.Н.

Руководитель: Тихомиров Г.И.

Санкт-Петербург 2008 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Содержание Введение стр. 3

Список литературы стр. 49 Приложение стр. 50 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Введение Создание машин, отвечающих потребностям народного хозяйства, должно предусматривать их наибольший экономический эффект и высокие тактико-технические и эксплуатационные показатели. Основные требования, предъявляемые к создаваемой машине: высокая производительность, надежность, технологичность, ремонтопригодность, минимальные габариты и масса, удобство эксплуатации, экономичность, техническая эстетика.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.1 Срок службы приводного устройства

Определяем ресурс привода Lh = 365·Lr·tc·Lc, ч где Lh – срок службы (ресурс); Lr·– срок службы привода, лет; tc·– продолжительность смены, ч; Lc – число смен. Lh = 365·Lr·tc·Lc = 365·4·8·2 = 23360 ч. Принимаем время простоя машинного агрегата 15% ресурса. Тогда Lh = 23360·0,85 = 198564 ч. Рабочий ресурс привода принимаем Lh = 20·103 ч.

Эксплуатационные характеристики машинного агрегата.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2. Выбор двигателя. Кинематический расчет привода. 2.1 Определение номинальной мощности и номинальной частоты вращения двигателя. 1) Определяем требуемую мощность рабочей машины Ррм, кВт: Ррм = F·v Ррм = 2,5·103·1,1 = 2,75 кВт 2) Определяем общий коэффициент полезного действия (КПД) привода: η = ηзп·ηоп·ηм·η3пк где ηзп = 0,8 – кпд закрытой передачи; ηоп = 0,96 – кпд открытой передачи; ηм = 0,98 – кпд муфты; ηпк = 0,955 – кпд подшипников качения. η = 0,8·0,98·0,96·(0,955)3 = 0,7414 3) Определяем требуемую мощность двигателя Рдв, кВт: Рдв = Ррм/η Рдв = 2,75/0,7414 = 3,71 кВт

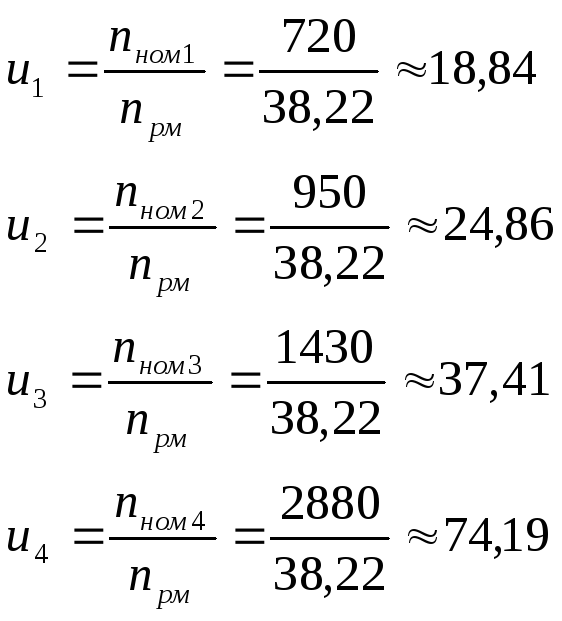

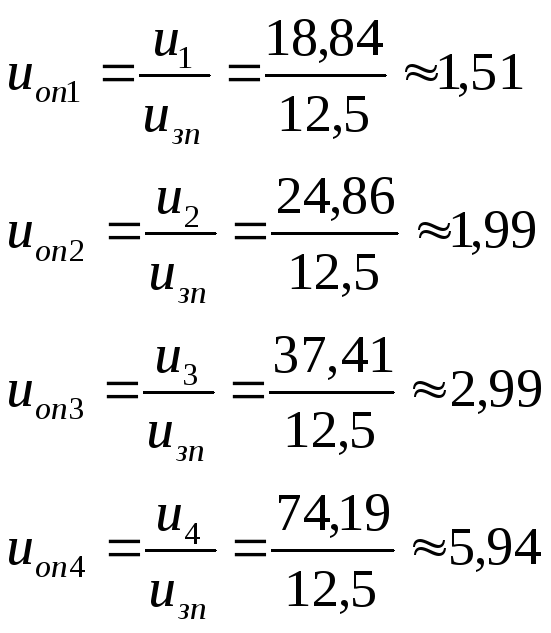

2.2 Определение передаточного числа привода и его ступеней. 4) Определяем частоту вращения приводного вала рабочей машины nрм, об/мин:

где V – скорость тягового органа, м/с; D – диаметр барабана, мм.

5) Определяем передаточное число двигателя для всех приемлемых вариантов типа двигателя при заданной номинальной мощности Рном:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

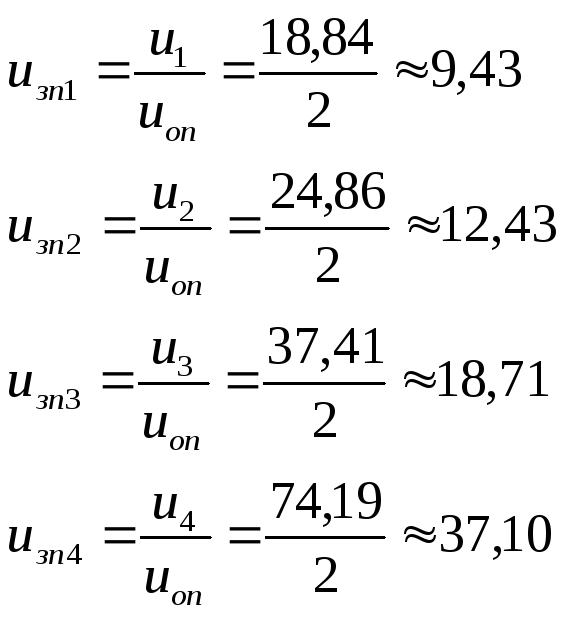

6) Определяем передаточные числа ступеней привода.

а) оставляем передаточное число редуктора uзп постоянным, изменяя передаточные числа открытой передачи uоп: uзп = 12,5

б) оставляем передаточное число открытой передачи uоп постоянным, изменяя передаточные числа редуктора uзп: uоп = 2

7) Определяем максимальное допускаемое отклонение частоты вращения приводного вала рабочей машины ∆nрм, об/мин:

где δ, % – допускаемое отклонение скорости приводного вала рабочей машины.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где δ, % – допускаемое отклонение скорости приводного вала рабочей машины.

8) Определяем допускаемую частоту вращения приводного вала рабочей машины с учетом отклонения [nрм], об/мин, приняв ∆nрм = +0,96 об/мин: [nрм] = nрм + ∆nрм = 38,22 + 0,96 = 39,18 об/мин 9) Определяем фактическое передаточное число привода uф:

10) Уточняем передаточные числа закрытой и открытой передач в соответствии с выбранным вариантом разбивки передаточного числа привода:

Таким образом, выбираем двигатель 4АМ100L4У3 (Ррм = 4 кВт, nном = 1430 об/мин); передаточные числа: привода u = 36,5; редуктора uзп = 12,5; ременной передачи uоп = 2,92.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.3 Определение силовых и кинематических параметров привода

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

3. Выбор материала червячных передач. Определение допускаемых напряжений. 1) Выбираем материала червяка и червячного колеса. Материал червяка сталь 40ХН. Интервал твердости НВ = 269…302 НВ Средняя твердость НВср = 285,5 НВ Механические характеристики стали σв = 920 Н/мм2 – предел текучести; σт = 750 Н/мм2 – предел прочности при растяжении; σ-1 = 420 Н/ мм2 – предел прочности при изгибе. 2) Выбираем марку материала червячного колеса, зависящего от скорости скольжения, м/с:

где Т2 – вращающий момент на валу червячного колеса, Н·м; ω2 – угловая скорость тихоходного вала, 1/с; uзп – передаточное число редуктора.

3) Определяем

допускаемые контактные [σ]н,

Н/мм2,

и изгибные [σ]F,

Н/мм2

напряжения.

Группа

Материал

Способ отливки

σв

σт

Скорость

скольжения Vs,

м/с

Н/мм2 II БрА10Ж4Н4

Ц

К

700

650

460

430

2…5 БрА10Ж3Мц1,5

К

З

550

450

360

300 БрА9Ж3Л

Ц

К

З

530

500

425

245

230

195 ЛЦ23А6Ж3Мц2

Ц

К

З

500

450

400

330

295

260 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Выбираем БрА9Ж3Л; σв = 425 Н/мм2; σт = 195 Н/мм2.

KFL – коэффициент долговечности при расчете на изгиб,

N = 573·ω·Lh = 4698600, отсюда KFL = 0,65.

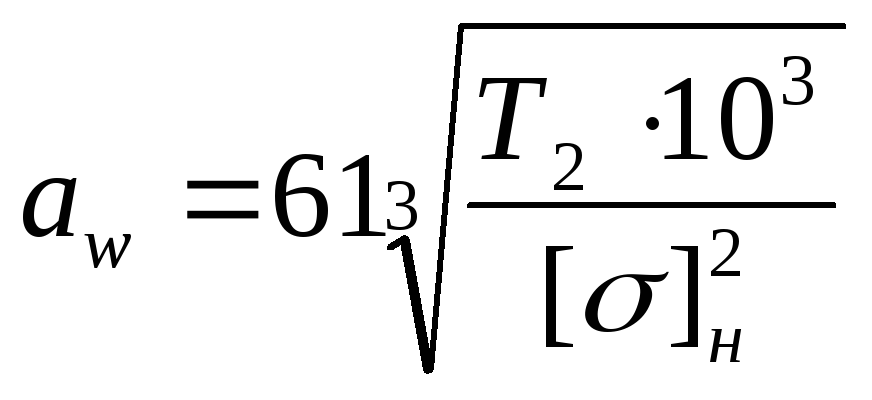

4.Расчет червячных передач редукторов. Проектный расчет 1) Определяем главный параметр – межосевое расстояние аw, мм:

где Т2 – вращающий момент на тихоходном валу редуктора, Н·м; [σ]н – допускаемое контактное напряжение материала червяного колеса, Н/мм2.

2) Выбираем число витков z1 зависящего от передаточного числа редуктора uзп: z1 = 2 3) Определяем число зубьев червячного колеса: z2 = z1·uзп, z2 = 25 Принимаем z2 = 26, что бы не было подрезание зубьев. 4) Определяем модуль зацепления m, мм:

Значение модуля m округляем в большую сторону по стандарту: m = 10 мм. 5) Определяем коэффициент диаметра червяка

получим q = 6,25, округляем до стандартного, тогда q = 6,3.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6) Определяем коэффициент смещения инструмента x:

7) Определяем фактическое передаточное число uф и проверяем его отклонение ∆u от заданного u:

8) Определяем фактическое значение межосевого расстояния аw, мм: аw = 0,5·m·(q + z2 + 2·x) аw = 157, 31 мм 9) Определяем основные геометрические размеры передачи, мм. а) Основные размеры червяка: делительный диаметр d1 = qm = 63 мм; начальный диаметр dw1 = m(q + 2x) = 54,62 мм; диаметр вершин витков da1 = d1 + 2m = 83 мм; диаметр впадин витков df1 = d1 - 2m = 39 мм; делительный угол подъемника линии витков

длина нарезаемой части червяка

х = -0,419 ≤ 0, то C=0

тогда

Округляем b1 по стандарту, получаем b1 = 145 мм. б) Основные размеры венца червячного колеса: делительный диаметр d2 = dw2 = mz2 = 250 мм; диаметр вершин зубьев da2 = d2 + 2m(1+x) = 261,62 мм; наибольший диаметр колеса dам2 ≤ da2 + (6m/z1 + 2) = 293,62 мм; диаметр впадин зубьев df2 = d2 – 2m(1,2-x) = 217,62 мм; ширина венца z1 = 2 b2 = 0,355 aw = 55,85 мм, округляем по стандарту b2 = 56; радиусы закругления зубьев Ra = 0,5d1 – m = 21,5 мм; Rf = 0,5d1 + 2m = 43,5 мм;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

условный угол обхвата червяка венцом колеса 2δ:

Проверочный расчет 10) Определяем коэффициент полезного действия червячной передачи

где γ

– делительный угол подъема линии

витков червяка; φ

– угол трения, определяемый в зависимости

от фактической скорости скольжения:

11) Проверяем контактные напряжения зубьев колеса [σ]н, Н/мм2:

где Ft2 = 2T2 103/d2 – окружная сила на колесе, Н; Ft2 = 2 686 103/ 250 = 5488 Н;

K

– коэффициент нагрузки, принимается

в зависимости от окружной скорости

колеса

[σ]н – допускаемое контактное напряжение зубьев колеса, Н/мм2; Из этого следует, что

12) Проверяем напряжения изгиба зубьев колеса [σ]F, Н/мм2:

где YF2 – коэффициент формы зуба колеса.

Отсюда

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Параметры червячной передачи, мм

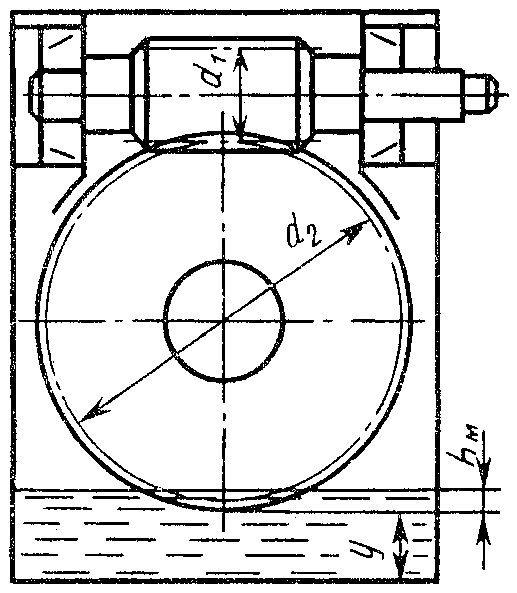

5. Расчет открытых передач. 1. Определяем диаметр ведущего шкива d1, мм: d1 = (35…70) δ, где δ, мм – толщина ремня. δ = 2,8 мм, то d1 = 64·2,8 = 179,2 мм Округляем d1 до ближайшего стандартного числа, получаем d1 = 180 мм. σ0 = 2 Н/мм2; [k0] = 1,6 Н/мм2. 2. Определяем диаметр ведомого шкива d2, мм: d2 = ud1·(1-ε), где u – передаточное число ременной передачи; ε = 0,01…0,02 – коэффициент скольжения. d2 = 2,92·180·(1-0,02) = 515,1 мм Принимаем d2 = 500 мм. 3. Определяем фактическое передаточное число uф и проверяем его отклонение ∆u от заданного u:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

4. Определяем ориентировочное межосевое расстояние a, мм: а ≥ 1,5 (d1 + d2) a ≥ 1,5 (180 + 500) = 1020 мм 5. Определяем расчетную длину ремня l, мм:

Принимаем по стандарту l = 3500 мм.

6. Уточняем значение межосевого расстояния а по стандартной длине l:

7. Определяем угол обхвата ремнем ведущего шкива α1, град:

8. Определяем скорость ремня V, м/с:

9. Определяем частоту пробегов ремня U, с-1: U = l/v ≤ [U] U = 3/4,62 ≈ 0,65 c-1 10. Определяем окружную силу Ft, Н, передаваемую ремнем:

где Рном – номинальная мощность двигателя, кВт; v – скорость ремня, м/с.

11. Определяем допускаемую удельную окружную силу [kп], Н/мм2:

где [k0] – допускаемая приведенная удельная окружная сила, Н/мм2; С – поправочные коэффициенты.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

12. Определяем ширину ремня b, мм:

Округляем до стандартного значения, получаем b = 185 мм. 13. Определяем площадь поперечного сечения ремня А, мм2: А = δb = 2,8·185 = 518 мм2 14. Определяем силу предварительного натяжения ремня F0,Н: F0 = Aσ0, где σ0 – предварительное напряжение. F0 = 518·2 = 1036 Н. 15. Определяем силы натяжения ведущей F1 и ведомой F2 ветвей ремня, Н:

16. Определяем силу давления ремня на вал Fоп, Н:

Проверочный расчет 17. Проверяем прочность ремня по максимальным напряжениям в сечении ведущей ветви σmax, Н/мм2:

где а)

б)

где Еи = 80…100/мм2 – модуль продольной упругости при изгибе для прорезиненных ремней.

в)

p – плотность материала ремня, кг/м3; p = 1000…1200 кг/м3.

г)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Параметры плоскоременной передачи, мм

6. Расчёт нагрузки валов редуктора. 6.1 Определение допускаемых сил в зацеплении передачи.

Где T1 и Т2 – вращающие моменты на быстроходном и тихоходном валах редуктора Н·м; d1, d2 – делительные диаметры червяка и колеса червячной передачи; α = 200.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6.2 Определение консольных сил

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

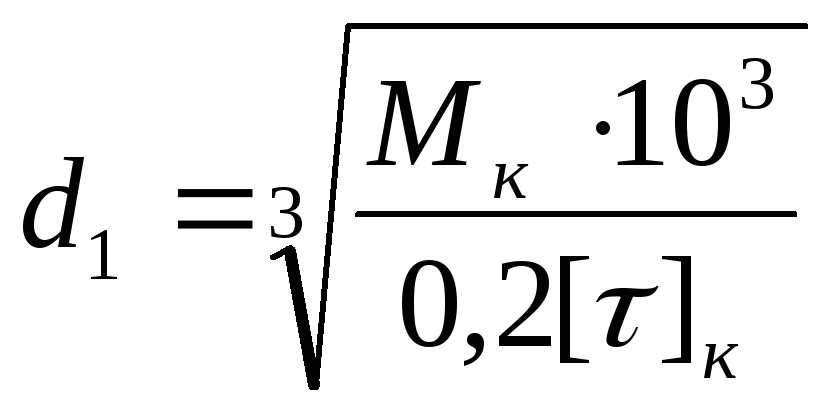

7.Разработка чертежа общего вида редуктора. 7.1 Выбор материала вала. Выбираем сталь 40Х для быстроходного и тихоходного вала. Интервал твердости НВ = 235…262 НВ. Средняя твердость НВср = 248,5 НВ Механические характеристики стали σв = 790 Н/мм2 – предел текучести; σт = 640 Н/мм2 – предел прочности при растяжении; σ-1 = 375 Н/ мм2 – предел прочности при изгибе. Заготовка шестерни Dпред = 200 мм. Заготовки колеса Sпред = 125 мм

7.2 Выбор допускаемых напряжений на кручение Для быстроходного вала [τ]к = 10 Н/мм2 Для тихоходного – [τ]к = 20 Н/мм2

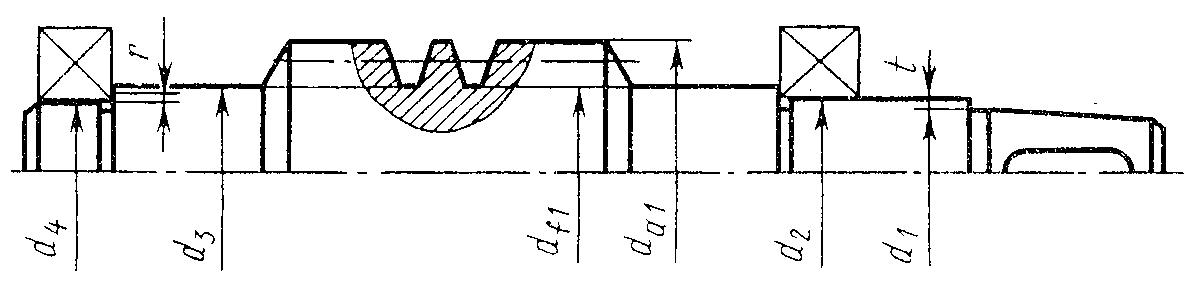

7.3 Определение геометрических параметров ступеней валов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7.4 Выбор подшипников колеса.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

8. Расчетная схема валов редуктора. Расчет производиться на миллиметровой бумаге отдельно для быстроходного и тихоходного валов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

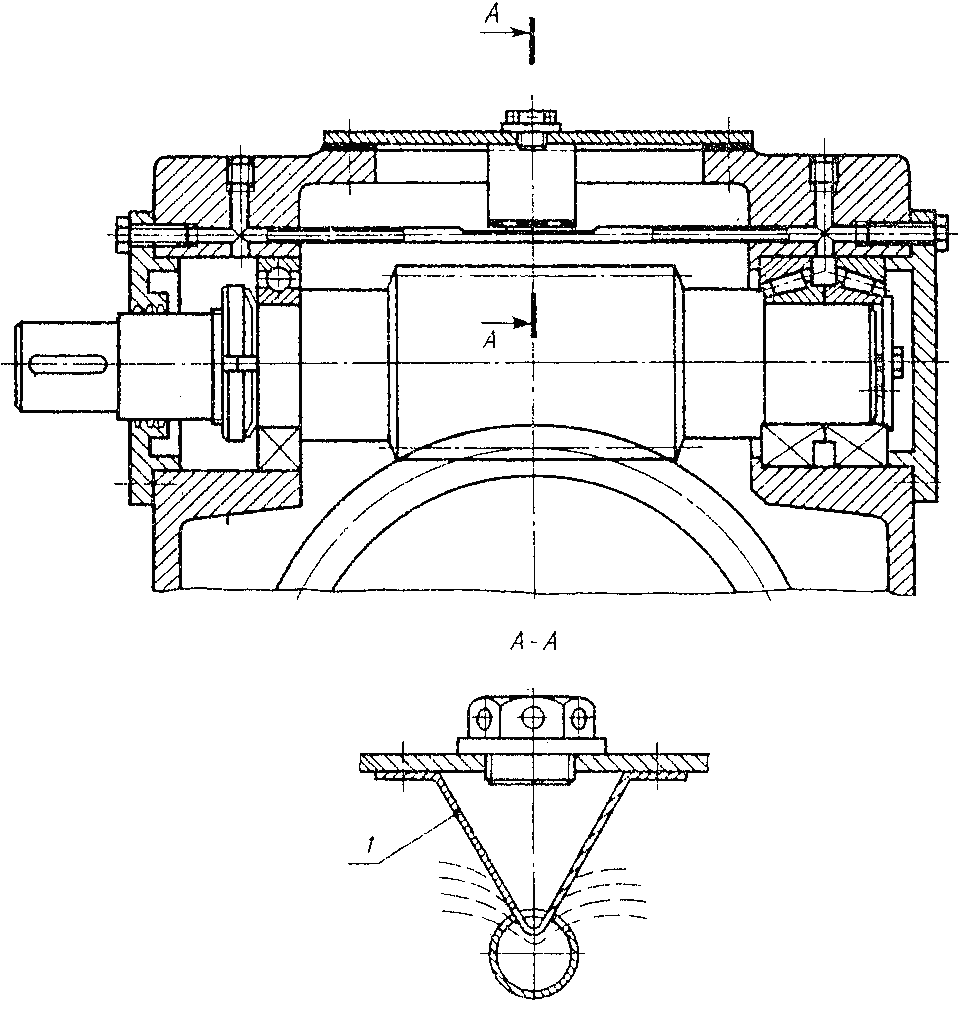

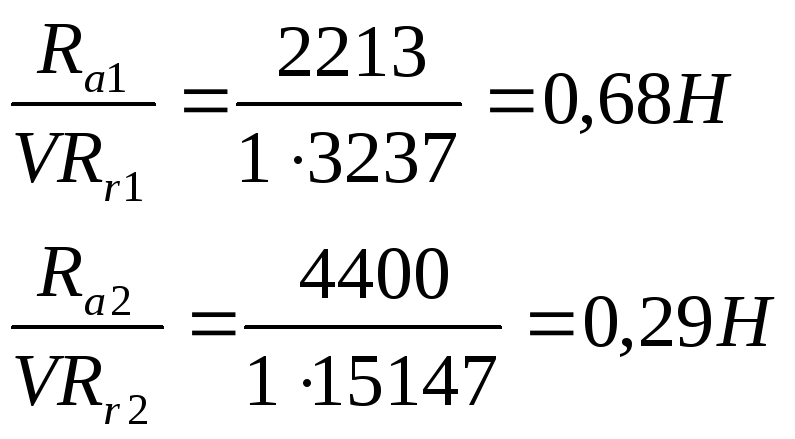

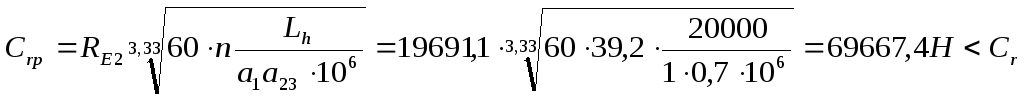

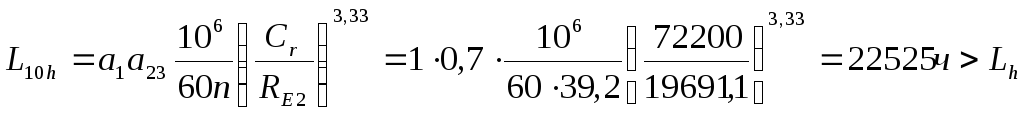

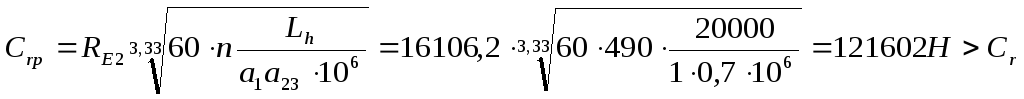

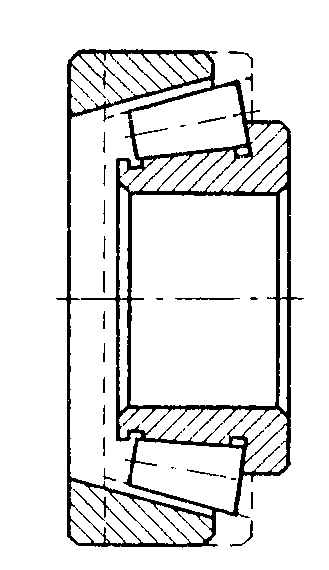

9. Проверочный расчет подшипников. Базовая динамическая грузоподъемность подшипника Сr, представляет собой постоянную радиальную нагрузку, которую подшипник может воспринять при базовой долговечности L10h составляющей 106 оборотов внутреннего кольца. При определении Lh следует учесть срок службы (ресурс) проектируемого привода. 9.1. Проверка пригодности подшипников тихоходного вала. Проверяем пригодность подшипника 7212 тихоходного вала. Частота вращения кольца подшипника n = 39,2 об\мин. Осевая сила в зацеплении Fa = 2187,3 Н. Реакции в подшипниках R1 = 3237 Н, R2 = 15147 Н. Характеристика подшипников: Сr = 72200 Н, Х = 0.4, е = 0.35, Y= 1.71, V = 1,1, Кσ = 1.3, Кт = 1, а1 = 1, а23= 07.Требуемая долговечность подшипников Lh = 20000 ч. Подшипники установлены по схеме распор (с.м. рис9.1,б). а) Определяем составляющие радиальных реакций:

б) Определяем осевые нагрузки подшипников (табл. 9.6.). Так как RS1<RS2 и Fa< RS2–RS1, то

в) Определяем отношения:

г) По соотношениям

д) Определяем динамическую грузоподъемность по большей эквивалентной нагрузке RE2:

Подшипник пригоден. е) Определяем долговечность подшипника:

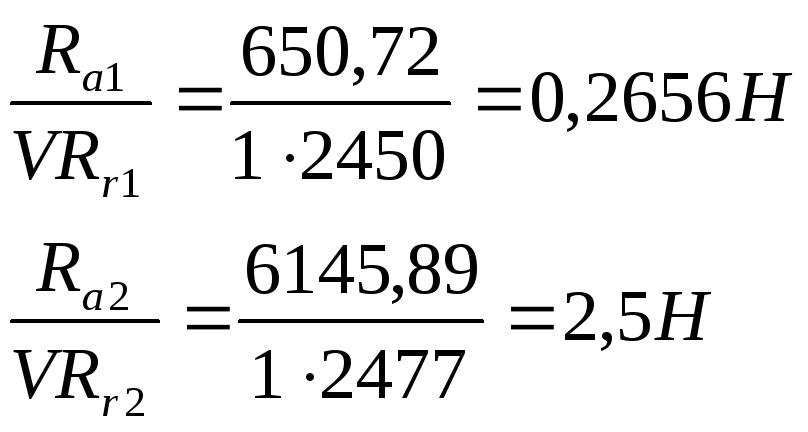

9.2. Проверка пригодности подшипников быстроходного вала. Проверяем пригодность подшипника 7307 тихоходного вала. Частота вращения кольца подшипника n = 490 об\мин. Осевая сила в зацеплении Fa = 5488 Н. Реакции в подшипниках R1 = 2450 Н, R2 = 2477 Н. Характеристика подшипников: Сr = 48100 Н, Х = 0.4, е = 0.32, Y= 1.88, V = 1.1, Кσ = 1.3, Кт = 1, а1 = 1, а23= 07.Требуемая долговечность подшипников Lh = 20000 ч. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

а) Определяем составляющие радиальных реакций:

б) Определяем осевые нагрузки подшипников (табл. 9.6.). Так как RS1<RS2 и Fa>RS2–RS1, то

в) Определяем отношения:

г) По соотношениям

д) Определяем динамическую грузоподъемность по большей эквивалентной нагрузке RE2:

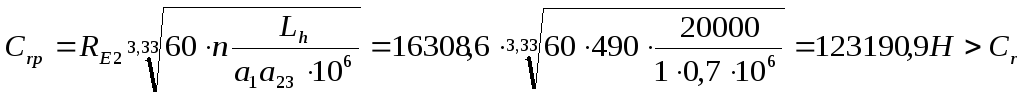

Подшипник не пригоден. Увеличим диаметры 2-й и 4-й ступени вала до 55 мм и выберем роликоподшипники средней широкой серии 7611, у которых Сr = 160000 Н, Х = 0.4, е = 0.323, Y= 1.855, V = 1, Кσ = 1.3, Кт = 1, а1 = 1, а23= 07. Требуемая долговечность подшипников Lh = 20000 ч. По аналогии последовательности предыдущего расчета имеем: а) Определяем составляющие радиальных реакций:

б) Определяем осевые нагрузки подшипников (табл. 9.6.). Так как RS1<RS2 и Fa>RS2–RS1, то

в) Определяем отношения:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

г) По соотношениям

д) Определяем динамическую грузоподъемность по большей эквивалентной нагрузке RE2:

Подшипник пригоден. е) Определяем долговечность подшипника:

ж) Составляем табличный ответ к задаче 9.

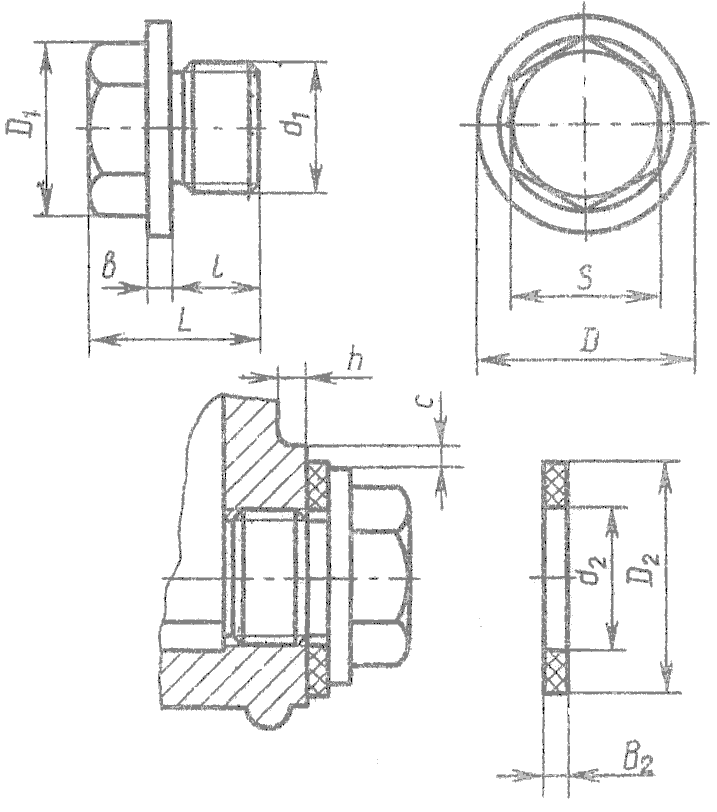

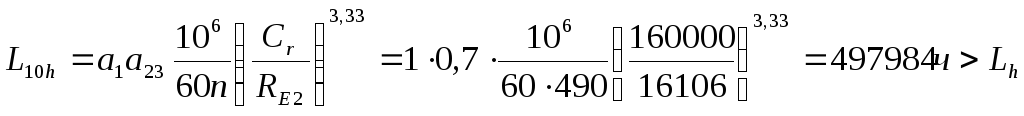

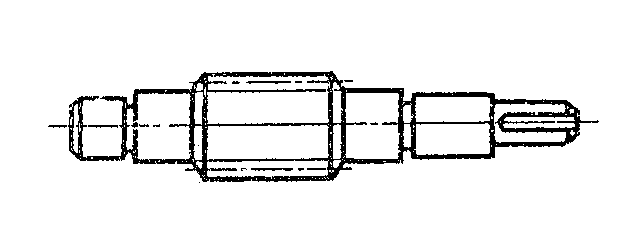

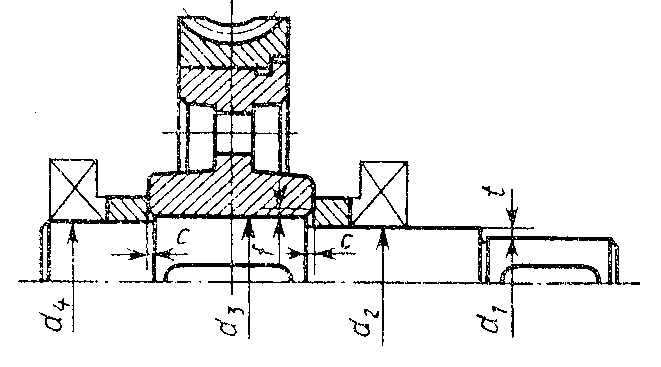

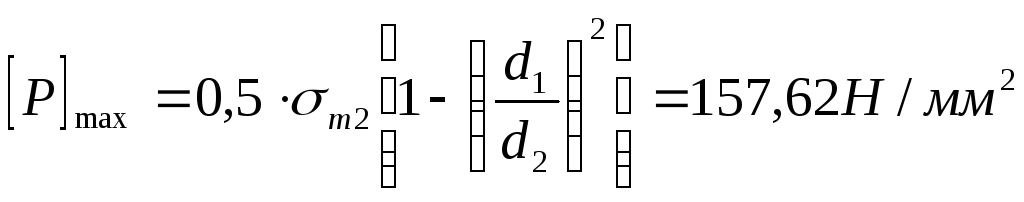

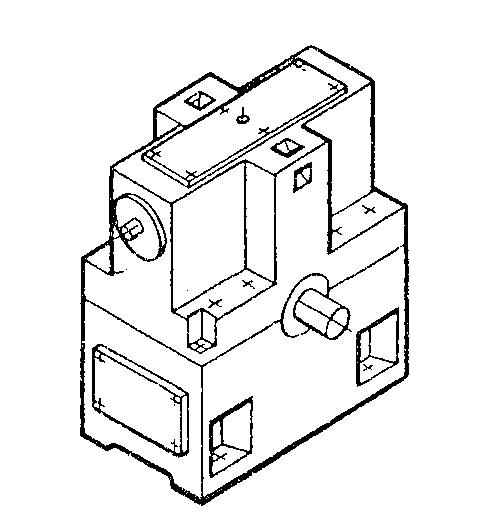

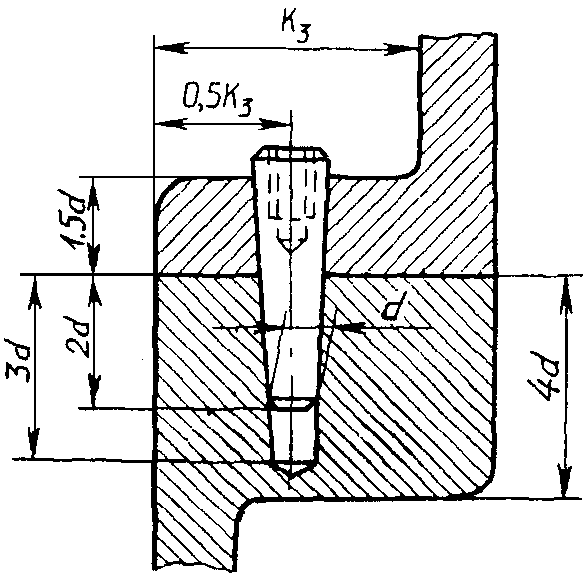

10. Разработка чертежа общего вида привода. 10.1 Конструирование червячного колеса и червяка.

Колесо червячное.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Колеса червячные. Конструкция и размеры, мм.

На торцах зубьев выполняют фаски размером f = 5,0 с округлением до стандартного значения. Угол фаски αф = 450. 10.2 Конструирование валов

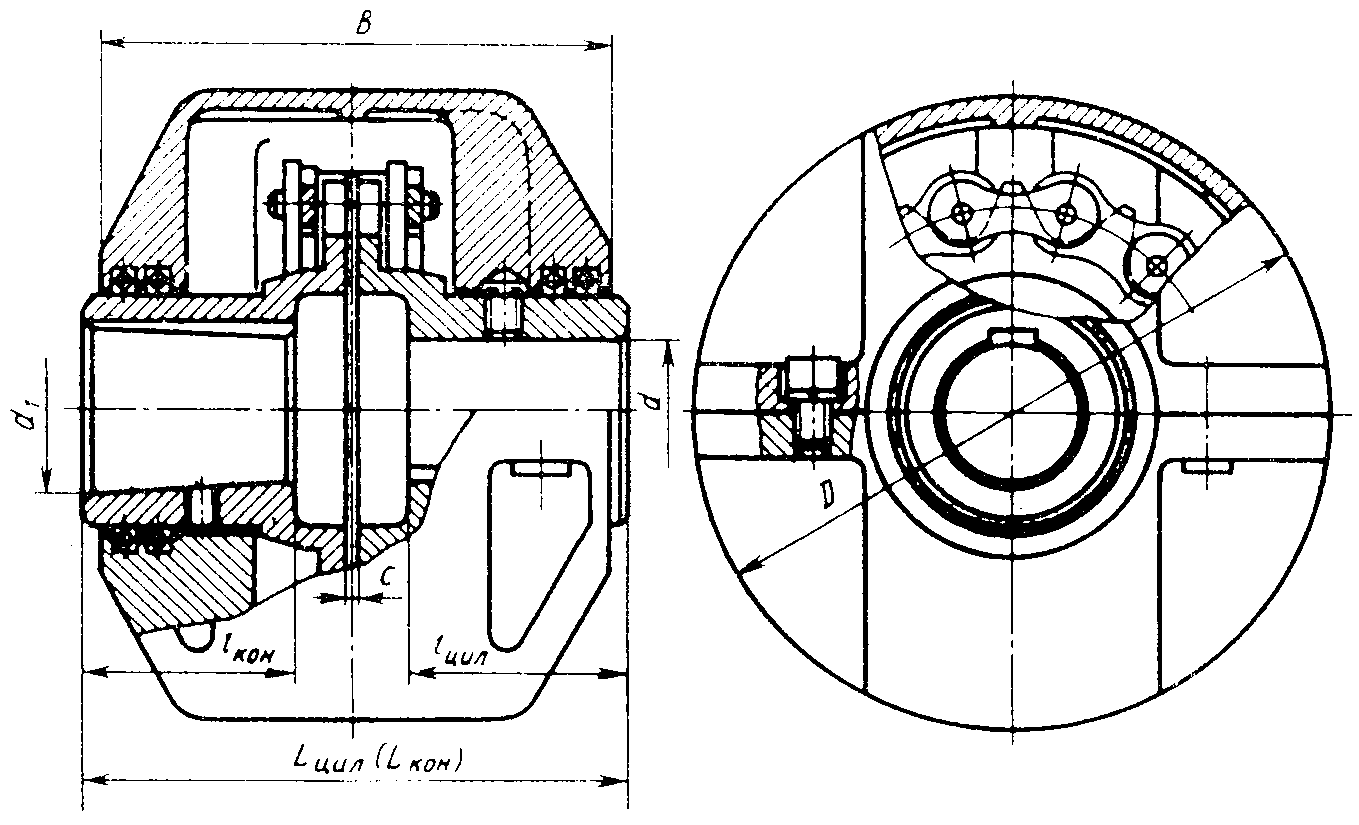

Конструкция червячного вала.

Быстроходный вал.

Конструкция тихоходного вала. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

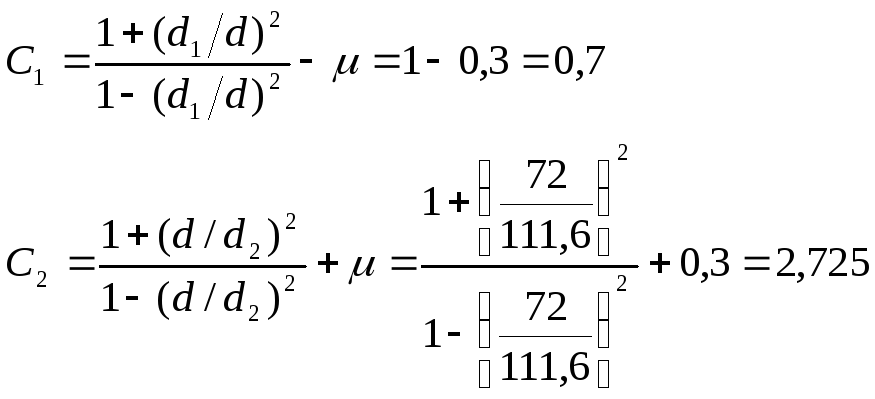

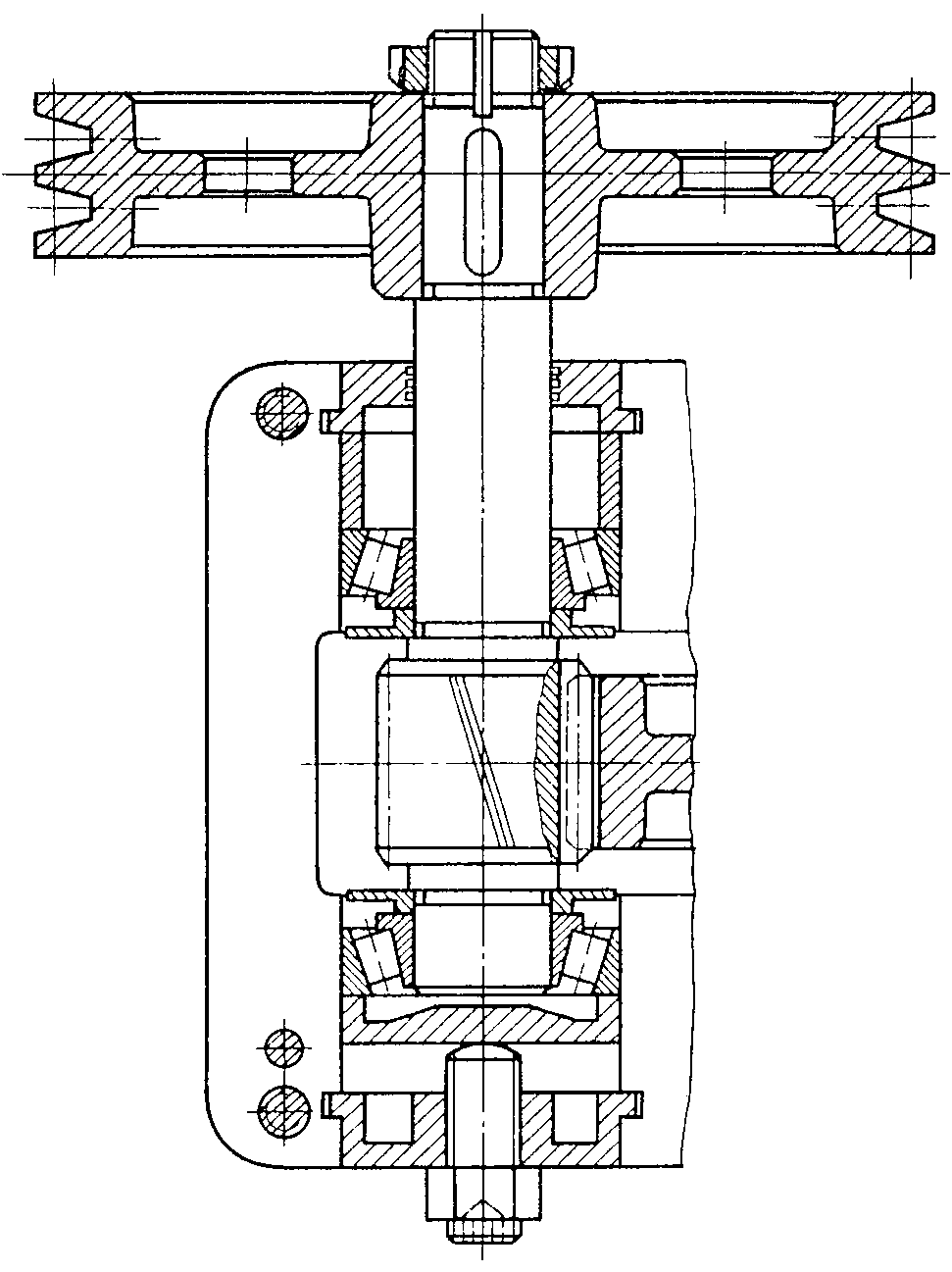

Диаметр 1-й ступени d1 рассчитан на чистое кручение. Так как диаметр 2-й ступени d2 изменился (увеличился) в связи с проверкой пригодности подшипника, то нужно пересчитать диаметр 1-й ступени: d1=d2 – 2t. Здесь t ≥ 2f – высота буртика, где f – конструктивный размер фаски. D1=d2 – 2t = 30мм t = 2f = 10мм Возможна установка и демонтаж подшипника на 2-й ступени без снятия шпонки. Для этого нужно диаметр d1 (dср) определить в зависимости от диаметра d2, равного диаметру d внутреннего кольца подшипника: dср= d2-2,2(h-t1) – для конических концов, где h – высота шпонки; t1 – глубина посадки шпонки в паз вала dср= d2-2,2(h-t1) = 50,6мм 10.3 Выбор соединений Подобрать прессовую посадку, обеспечивающую соединение зубчатого колеса с валом. Соединение нагружено вращающим моментом Т= 490Н м. диаметр и длина посадочной поверхности соответственно d = 72мм, l= 93,6мм; условный наружный диаметр ступицы колеса d2 = 111,6мм; вал сплошной - d1 = 0. Материал зубчатого колеса и вала - сталь 45; предел текучести материала колеса σт2= 540 Н/мм2 Сборка прессованием; коэффициент запаса сцепления К = 3. Коэффициенты трения при расчетах: сцепления - fc = 0,08; запрессовки – fП = 0,2. Производим подбор посадки с натягом.

Соединение зубчатого колеса с валом с натягом. а) Определяем среднее контактное давление pm Н/мм2, на посадочной поверхности:

б) Определяем коэффициенты С1 и С2:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

в) Определяем деформацию деталей ∆, мкм:

г) Определяем поправку на обмятие микронеровностей u, мкм: Предварительно предполагаем, что точность изготовления вала и отверстия будет соответствовать 8-му квалитету; принимаем значения Ra1 = 1,6; Ra2= 3,2.

д) Определяем минимальный требуемый натяг [N]min, мкм:

Для зубчатых передач поправку на температурную деформацию не подсчитывают, принимая ∆t = 0. е) Определяем максимальное контактное давление, допускаемое прочностью охватывающей детали [P]max, Н/мм2:

ж) Определяем максимальную деформацию соединения, допускаемую прочностью охватываемой детали [∆]max, мкм:

з) Определяем максимальный допускаемый натяг соединения, гарантирующий прочность охватывающей детали [N]max, мкм:

и) По значениям [N]min и [N]max из табл.10.15 выбираем стандартную посадку Н8/u8, для которой [N]min = 70мкм> [N]min и [N]max = 134мкм < [N]max к) Определяем давление от максимального натяга [N]max выбранной посадки рmax, Н/мм2:

л) Определяем силу запрессовки FП, Н:

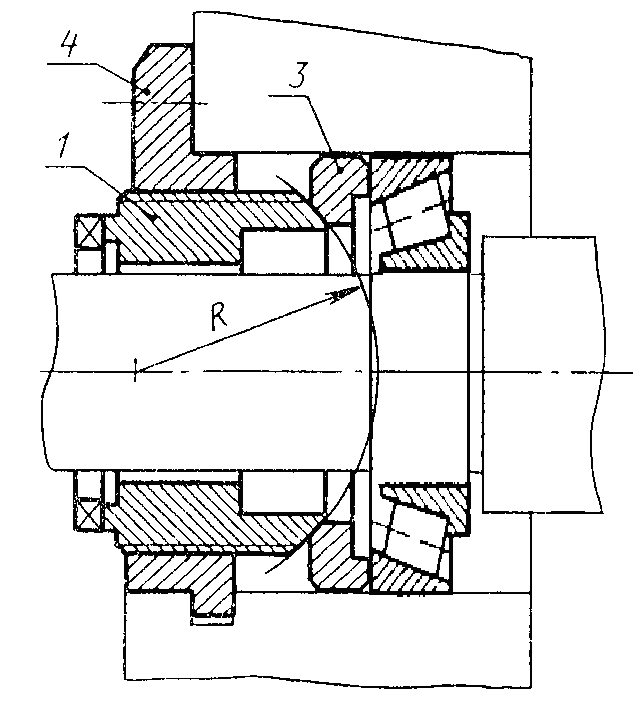

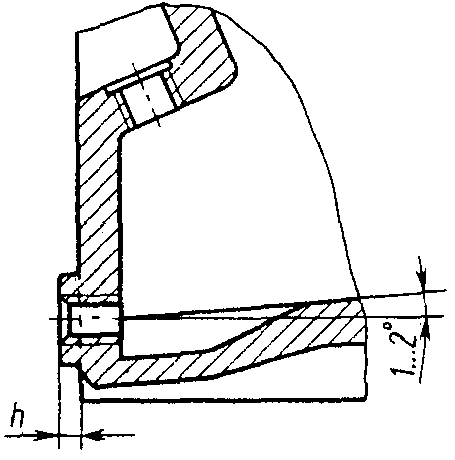

Таким образом, для сборки соединения требуется пресс, развивающий силу 388кН. 10.4 Конструирование подшипниковых узлов Выбираем схему 3 – осевое фиксирование вала в двух опорах – враспор. Достоинства: а) возможность регулировки подшипников; б) простота конструкции опор. Недостатки: а) вероятность защемления тел качения в опорах вследствие температурных деформаций; б) более жесткие допуски на осевые размеры вала и ширину корпуса.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

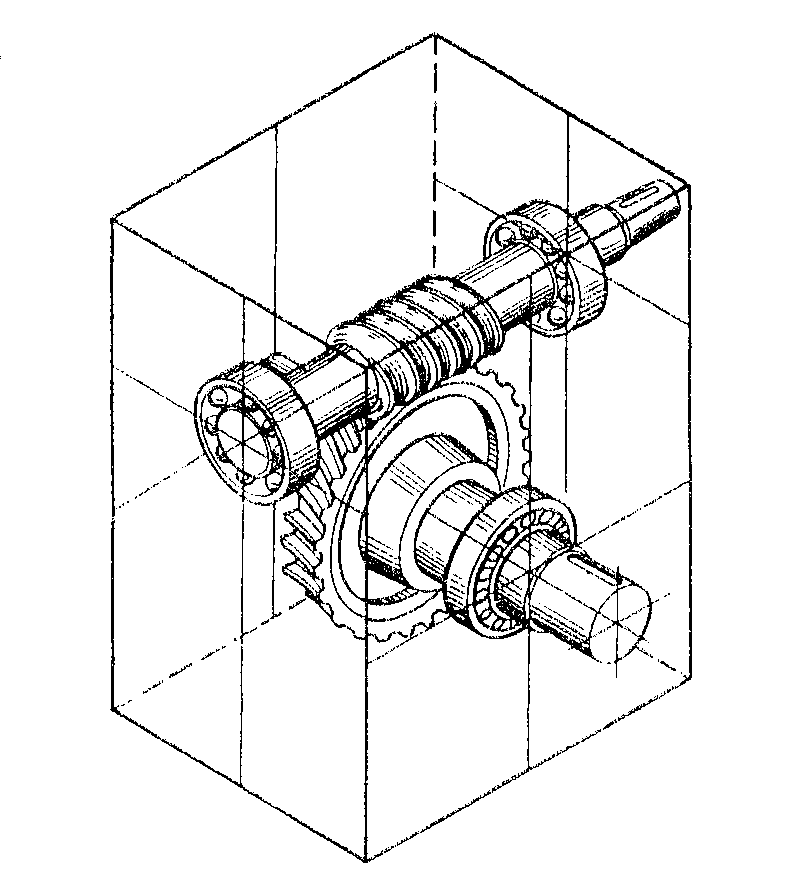

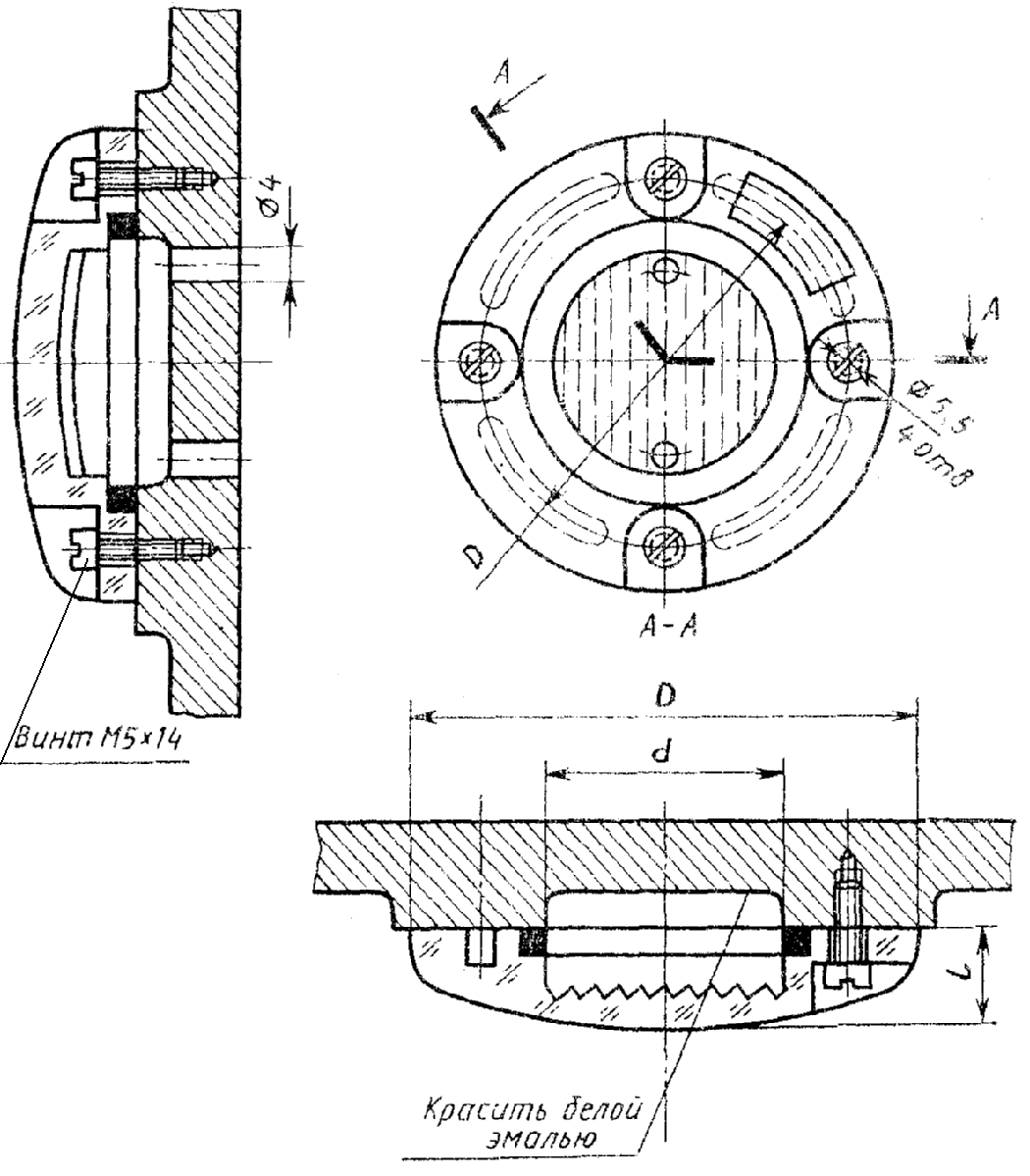

Установка конических роликоподшипников – враспор; обе опоры фиксирующие, крышки врезные, регулирование подшипников – винтом.

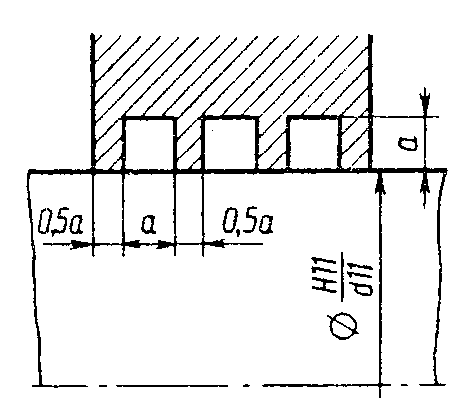

Форма щелевых канавок

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Зазоры в подшипниках Регулирование подшипников производят только воздействием винта на самоустанавливающуюся шайбу, которая предохраняет наружные кольца подшипников от перекоса. Для повышения точности регулирования применяют резьбы с мелким шагом. При этом следует учитывать: регулирование зазоров подшипников производят с одной стороны вала (со стороны глухой крышки); в цилиндрических редукторах размеры регулировочного винта желательно назначать одинаковыми для крышек обоих валов, ориентируясь на размеры меньшей; если требуется регулирование зацепления колес, то воздействие винтами производят с обоих концов вала.

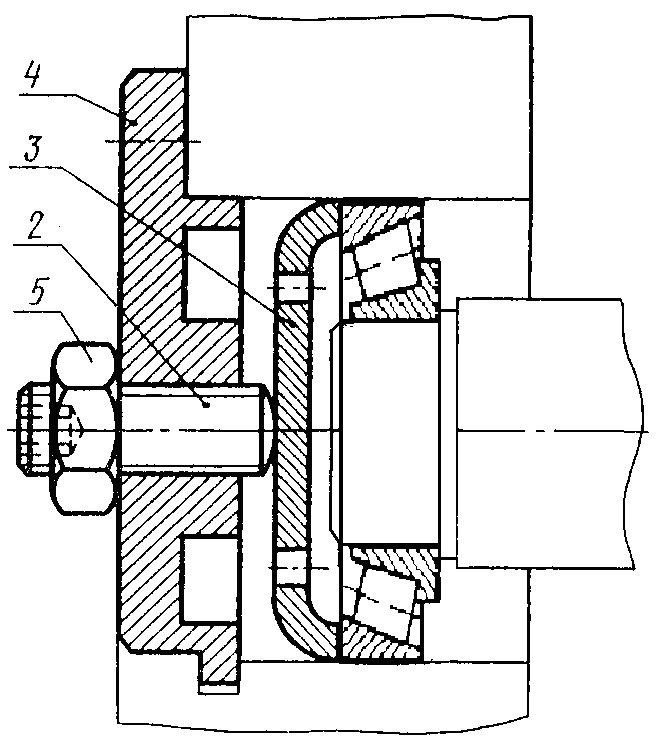

Конструкции регулировочных устройств Комплект деталей регулировочного устройства включает: регулировочный винт большого 1 или малого 2 диаметра, регулировочную самоустанавливающуюся шайбу З, торцовую или врезную крышку с резьбовым отверстием 4 и стопорные детали – контргайку 5 и др.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

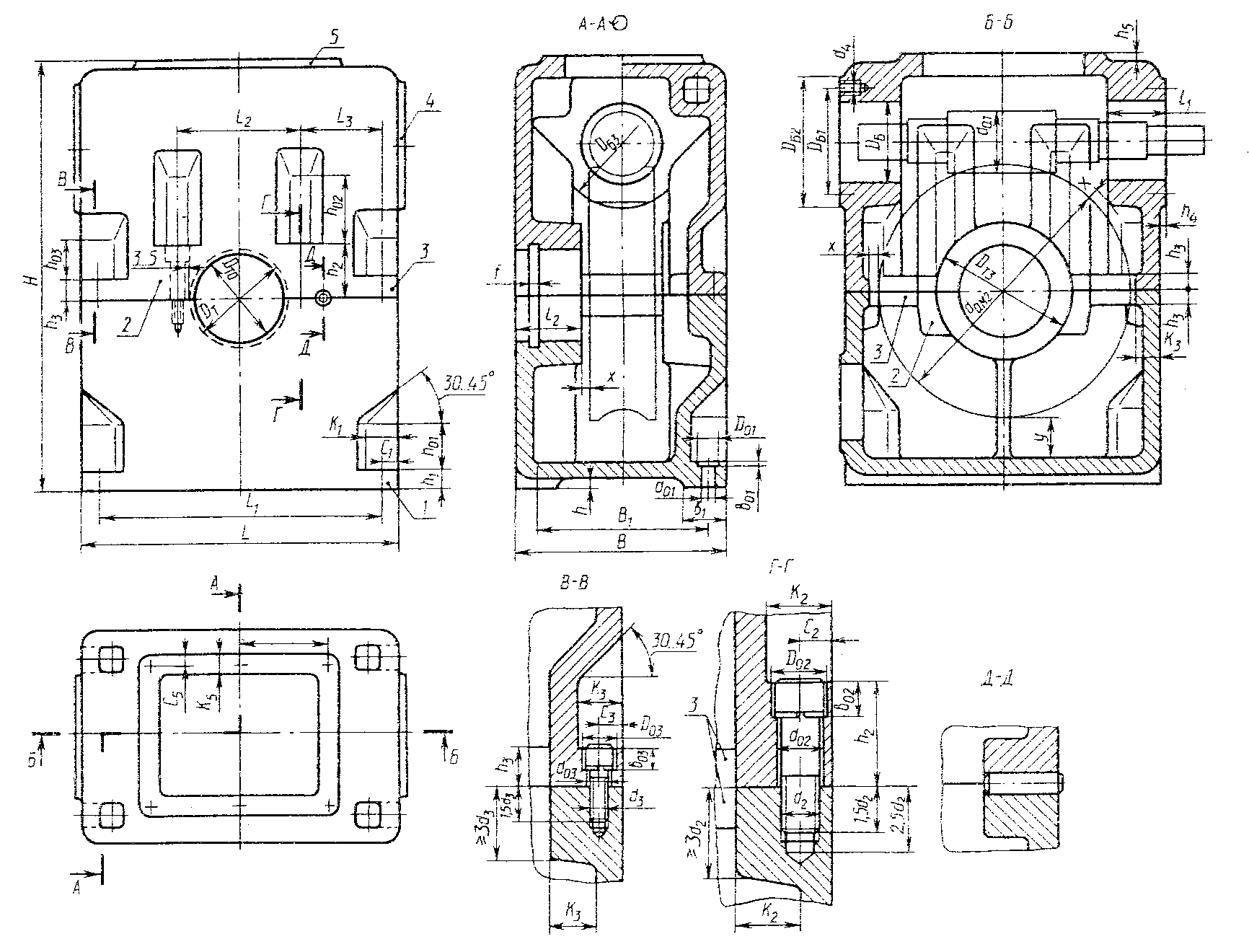

10.5 Конструирование корпуса редуктора

Корпус червячного одноступенчатого редуктора с верхним расположением червяка

а) Габаритные (наружные) размеры корпуса.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

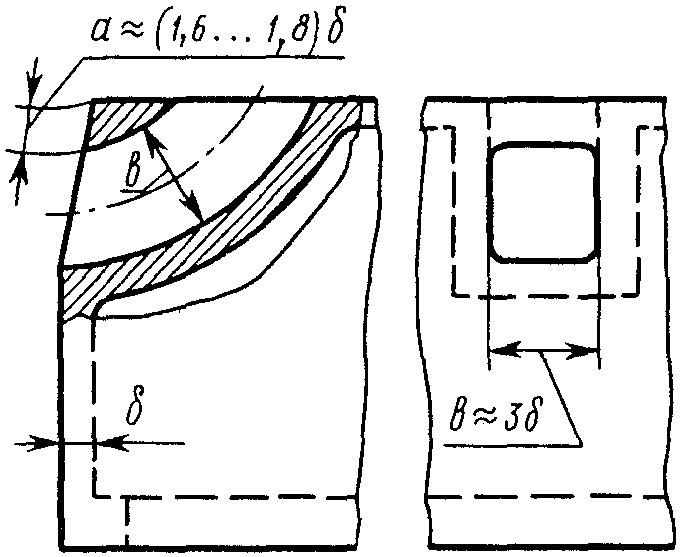

б) Толщина стенок корпуса и ребер жесткости.

Принимаем δ = 6мм. Фланцевые соединения. Диаметр d болтов фланцев, мм Конструктивные элементы фланцев, мм

а) Фундаментный

фланец основания корпуса. Предназначен

для крепления редуктора к фундаментной

раме (плите). Опорная поверхность

фланца выполняется в виде двух длинных

параллельно расположенных или четырех

небольших платиков. Места крепления

располагают на возможно большем (но

в пределах корпуса) расстоянии друг

от друга L1.

Длина опорной поверхности платиков

L

= L1

+ b1

ширина b1

= 2,4d1

+ δ; высота

h1

= 1,5d1.

Проектируемые редукторы крепятся к

раме (плите) четырьмя болтами,

расположенными в нишах корпуса. Размеры

ниш: высота ниш h01

= 2,5(d1

+ δ).

Главный параметр

d1

d2

d3

d4

d5

100≤aw(de2)<160

М14

М12

М10

М8

М6

Элемент фланца

Диаметр болта

d

фланца

M14

M12

M10

M8

M6

К

38

32

27

22

16

С

17

14

12

10

7

D0

24

22

18

15

12

b0

1,0

0,8

0,8

0,5

0,5

d0

16

14

11

9

7 б) Фланец подшипниковой бобышки крышки и основания корпуса. Предназначен для соединения крышки в основания разъемных корпусов. Фланец расположен в месте установки стяжных подшипниковых болтов на продольных длинных сторонах корпуса: в крышке - наружу от ее стенки, в основании - внутрь от стенки. в) Соединительный фланец крышки и основания корпуса. Разъемный корпус. Для соединения крышки корпуса с основанием по всему контуру разъема выполняют соединительный фланец. На коротких боковых сторонах крышки и основания корпуса, не соединенных болтов, фланец расположен внутрь корпуса и его ширина К3 определяется от наружной стенки; на продольных длинных сторонах, соединенных винтами d3, фланец располагается: в крышке корпуса - наружу от стенки, в основании - внутрь. Количество соединительных болтов n3 и расстояние между ними L3 принимают по конструктивным соображениям в зависимости от размеров продольной стороны редуктора и размещения подшипниковых стяжных болтов. При сравнительно небольшой длине продольной стороны можно принять d3 = d2 и h3 = h2 и поставить один-два соединительных винта. При длинных продольных сторонах принимают h3 = 1,5d3 для болтов, h3 = 2,3d3 для винтов. Соединительные винты (болты) можно разместить в боковых нишах. При этом h03=2,5(d3+δ). г) Фланец для крышки подшипникового узла. В комплекте деталей подшипникового узла разъемных корпусов чаще применяется врезная крышка.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

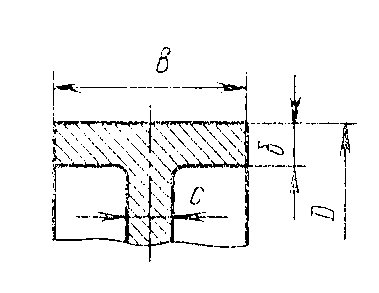

Винты d4 торцовой крышки и ширина расточки f под врезную крышку, мм

Конструктивные элементы фланца крышки подшипникового узла, мм

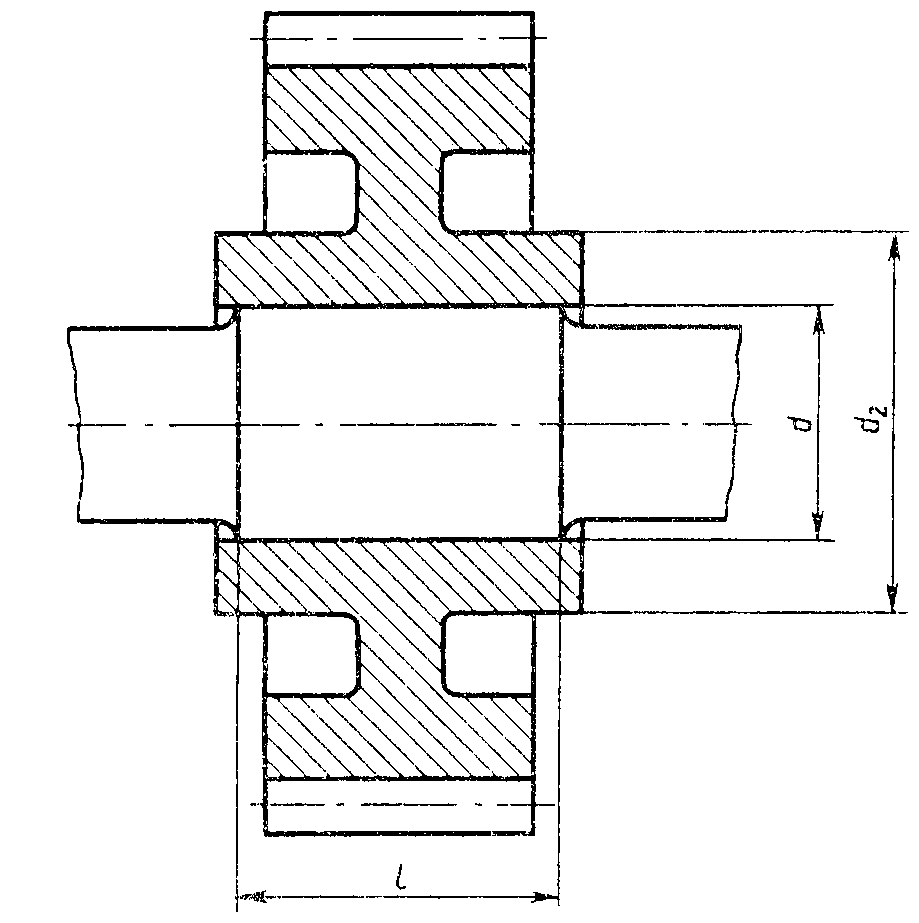

д) Фланец для крышка смотрового окна. Размеры сторон фланца, количество винтов в расстояние между ними устанавливают конструктивно в зависимости от места расположения окна и размеров крышки; высота фланца h5 = 3...5 мм. e) Опорные платики. Для прикрепления к корпусу сливных пробок, отдушин, маслоуказателей на крышке в основании корпуса предусмотрены опорные платики (фланцы). Размеры сторон платиков должны быть на величину с = 3…5 мм больше размеров опорных поверхностей прикрепляемых деталей. Высота платика h = с. Подшипниковые бобышки. Однако в зависимости от конструкции крышки и основания корпуса возможно расположение всей бобышки тихоходного вала внутри корпуса. Внутренний диаметр подшипниковой бобышки быстроходного вала DБ = 18мм, тихоходного вала DТ = 18мм; а наружный – DБ3 = DБ+3δ = 135мм, DТ3 = DТ+3δ = 115мм. Ориентировочное определение длины l подшипникового гнезда, мм

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

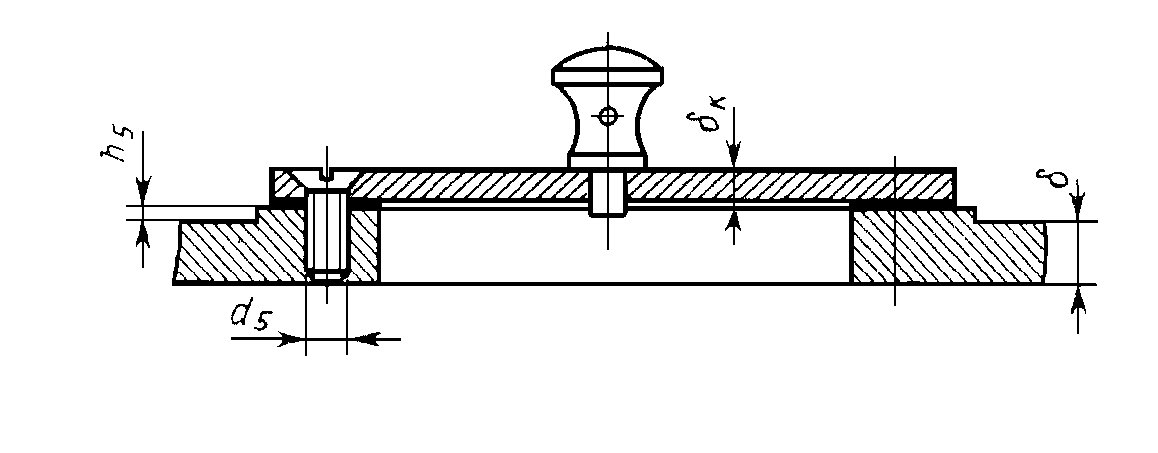

Детали и элементы корпуса редуктора. а) Смотровой люк. Служит для контроля сборки в осмотра редуктора при эксплуатации. Для удобства осмотра его располагают на верхней крышке корпуса, что позволяет также использовать люк для заливки масла. В червячных редукторах с верхним или боковым расположением червяка люк целесообразно расположить в одной из боковых сторон корпуса для наблюдения за регулированием зацепления. Смотровой люк делают прямоугольной или (реже) круглой формы максимально возможных размеров.

Люк закрывают

крышкой. широко применяют стальные

крышки из листов толщиной δк≤2мм.

Для того чтобы внутрь корпуса извне

не засасывалась пыль, под крышку ставят

уплотняющие прокладки из картона

(толщиной 1...1,5 мм) или полосы из резины

(толщиной 2...3 мм). Если с такой крышкой

совмещена пробка-отдушина, то ее

приваривают к ней или прикрепляют

развальцовкой. б) Установочные штифты. Фиксирующие конические штифты располагают вертикально в зависимости от конструкции фланца. Там, где невозможно применение конических штифтов, встык соединения ставят со стороны каждой стенки по одному (всего четыре) цилиндрическому штифту. Диаметр штифта d = (0,7...0,8)d3 = 0,8·11 = 8,8мм.

в) Отжимные винты. Уплотняющее покрытие плоскости разъема склеивает крышку и основание корпуса. Для того чтобы обеспечить их разъединение, при разборке рекомендуют применять отжимные винты, которые ставят в двух противоположных местах крышки корпуса. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

г) Проушины. Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины, отливая их заодно с крышкой. Проушина выполнена в виде сквозного отверстия в корпусе.

д) Отверстия под маслоуказатель и сливную пробку.

10.6 Конструирование элементов открытых передач Конструирование шкивов ременных передач. Шкивы изготавливают из чугуна, легких сплавов, сварными из стали, а также из пластмасс. В проектируемой ременной передачи при окружной скорости V<З0 м/с шкив изготовляют литым из чугуна СЧ 15.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

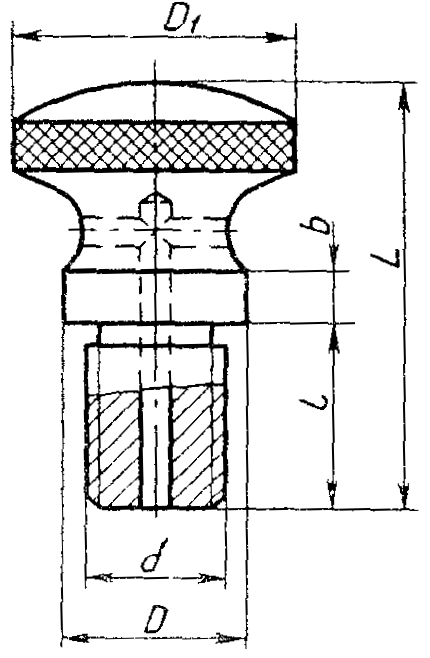

10.7 Выбор муфты Для соединения выходных концов тихоходного вала редуктора и приводного вала рабочей машины применена цепные муфта – ПР-38, - 1-12700 (ГОСТ 20742-81).

В проектируемой муфте применяются однорядные втулочнороликовые цепи (ГОСТ 13568-75). Профиль зубьев полумуфт – по ГОСТ 591-69. Полумуфты изготавливаются из стали 45 (ГОСТ 1050-88) Радиальную силу, с которой муфта действует на вал, принимают

Цепные муфты обладают хорошими компенсирующими свойствами. Кроме того, к ним не предъявляются требования малого момента инерции. 10.8 Смазывание. Смазочные устройства Смазывание червячных зацеплений и подшипников применяют в целях защиты от коррозии, снижения коэффициента трения, уменьшения износа отвода тепла и продуктов износа от трущихся поверхностей снижения шума и вибраций. Смазывание червячного зацепления. а) Способ смазывания. Применяем непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). б) Выбор сорта масла. Зависит от значения расчетного контактного напряжения в зубьях σн и фактической окружной скорости колес V. Рекомендуемый сорт смазочного масла для передачи (ГОСТ 17479).

в) Определение количества масла. Для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяют из расчета 0,4...0,8 л масла на 1кВт передаваемой мощности. Для данного редуктора мощностью 3,71 кВт – масла 2,226л. г) Определяем уровень масла. В червячных редукторах: при окунании в масляную ванну колеса m≤hм≤0,25d2; при нижнем или боковом расположении червяка hм = (0,1...0,5)d1, при этом hмmin = 2,2m. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10 ≤ 32 ≤ 0,25d2 = 62,5 ≈ 63мм hм = 0,5d1 = 0,5·63 = 31,5 ≈ 32мм hмmin = 2,2m = 2,2·10 = 22мм

д) Контроль уровня масла. Уровень масла, находящегося в корпусе редуктора, контролируют круглым маслоуказателем. В нем через нижнее отверстие в стенке корпуса масло проходит в полость маслоуказателя; через верхнее отверстие маслоуказатель сообщается с воздухом в корпусе редуктора.

с) Слив масла. При работе передач масло постепенно загрязняется продуктами износа деталей’ передач. С течением времени оно стареет, свойства его ухудшаются. Поэтому масло, налитое в корпус редуктора, периодически меняют. Для этого в корпусе предусмотрено сливное отверстие.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Пробка с цилиндрической резьбой.

ж) Отдушины. При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушины в его верхних точках.

Ручка-отдушина Смазывание подшипников. Смазывание жидкими материалами. При смазывании червяных колес окунанием подшипников качения обычно смазываются из картера в результате разбрызгивания масла колесами, образовывая масляного тумана и растекания масла по валам.

Смазывание подшипников через маслобойную трубку. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

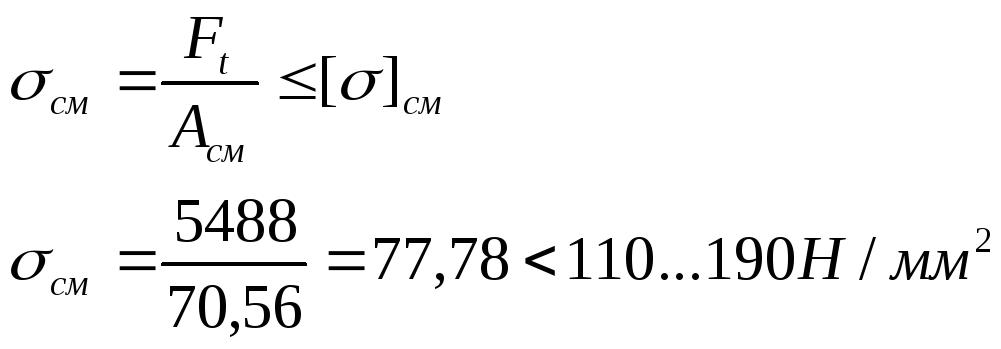

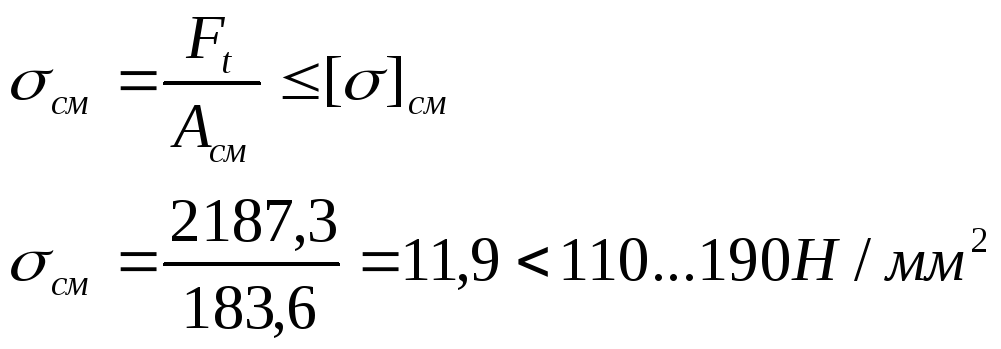

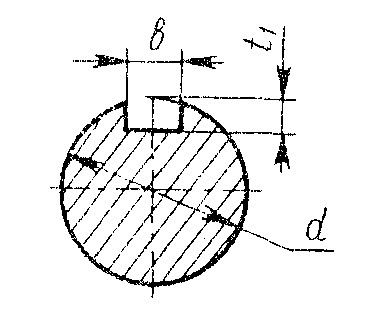

11. Проверочные расчеты. 11.1 Проверочный расчет шпонок Призматические шпонки, применяемые в проектируемом редукторе, проверяют на смятие. Проверке подлежат одна шпонка тихоходного вала - под червячным колесом и одна шпонка на быстроходном валу - под элементом открытой передачи . а) Шпонка тихоходного вала под червячным колесом. Параметры шпонки: b = 12мм, h = 8мм, l = 40мм, t1 = 5мм, t2 = 3,3мм. Условие прочности:

где Ft = 5488H – окружная сила; [σ]см = 110…190Н/мм2 – допускаемое напряжение на смятие;

где lp = l – b = 40 – 12 = 28мм – рабочая длина шпонки со скругленными торцами. Шпонка удовлетворяет требованиям. б) Шпонка быстроходного вала под элемент открытой передачи. Параметры шпонки: b = 16мм, h = 10мм, l = 70мм, t1 = 6мм, t2 = 4,3мм. Условие прочности:

где Ft = 2187,3H – окружная сила на колесе; [σ]см = 110…190Н/мм2 – допускаемое напряжение на смятие;

где lp = l – b = 70 – 16 = 54мм – рабочая длина шпонки со скругленными торцами. Шпонка удовлетворяет требованиям. 11.2. Проверочный расчет стяжных винтов подшипниковых узлов Проверить прочность стяжных винтов подшипниковых узлов тиховодного вала червячного редуктора. Максимальная реакция в вертикальной плоскости опоры подшипника С - RСz = 15114Н. Диаметр винта d2 = 12мм, шаг резьбы крупный р = 1,75мм, класс прочности 5.6 из стали 30 по ГОСТ 11738-84. 1. Определяем силу, приходящуюся на один винт:

2. Принимаем КЗ=1,5 – коэффициент затяжки при постоянной нагрузке; x = 0,27 - коэффициент основной нагрузки при соединении чугунных деталей без прокладок.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

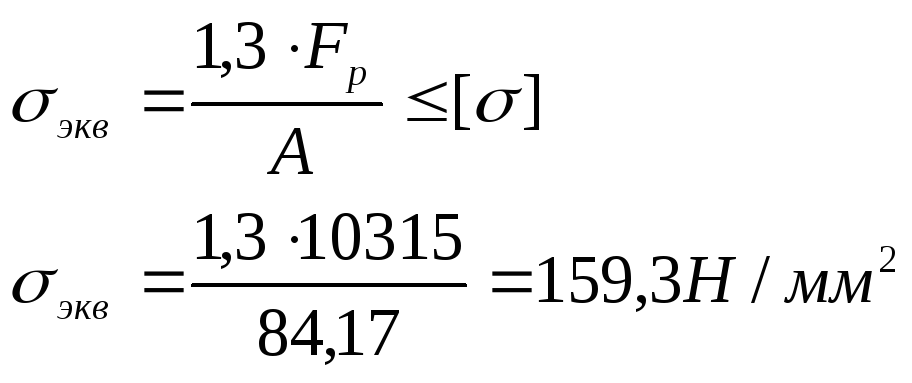

3. Определяем механические характеристики материала винтов: предел прочности σв = 500 Н/мм2; предел текучести σт = 300 Н/мм2; допускаемое напряжение [σ]= 0,25 σт =75 Н/мм2. 4. Определяем расчетную силу затяжки винтов:

5. Определяем площадь опасного сечения винта:

где dp ≈ d2-0,94р - расчетный диаметр винта; d2 — наружный диаметр винта, р = 1,75 - шаг резьбы. 6. Определяем эквивалентные напряжения:

Винты (болты) оказались излишне прочными, уменьшать их диаметр не будем. 11.3 Тепловой расчёт червячного редуктора Проверяем температуру масла tм в редукторе, которая не должна превышать допускаемой [t]м = 80...95°С. Температура воздуха вне корпуса редуктора tв = 20°С. Температура масла в корпусе червячной передачи при непрерывной работе без искусственного охлаждения определяется по формуле

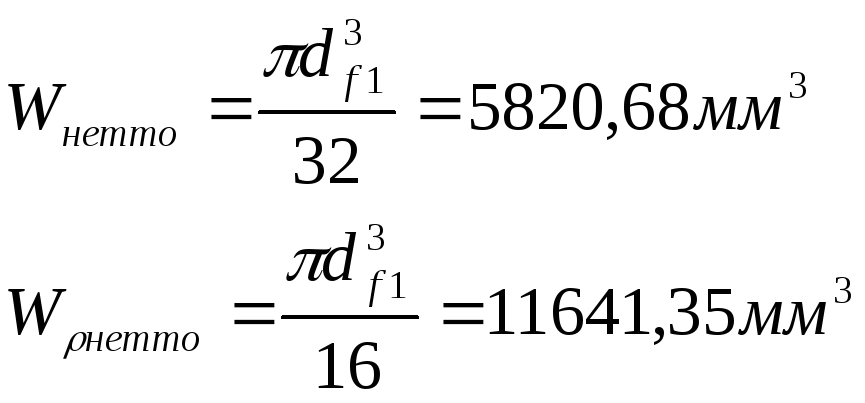

где Р1 = 3540Вт; η = 0,86; Кt = 15Вт/(м2·град); А = 0,56м2. 11.4 Проверочный расчет валов Определяем напряжения в опасных сечениях вала, Н/мм2. а) Нормальные напряжения изменяются по симметричному циклу, при котором амплитуда напряжений σа равна расчетным напряжениям изгиба σи:

б) Касательное напряжения изменяются по отнулевому циклу, при котором амплитуда цикла τа равна половине расчетных напряжений кручения τк:

Вал-червяк (Б)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

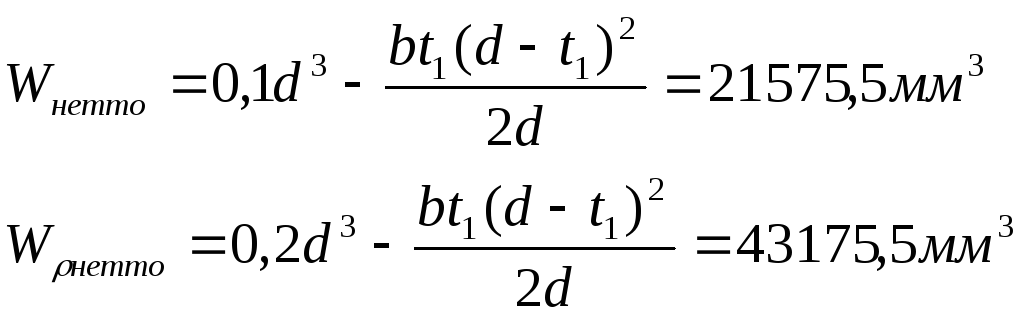

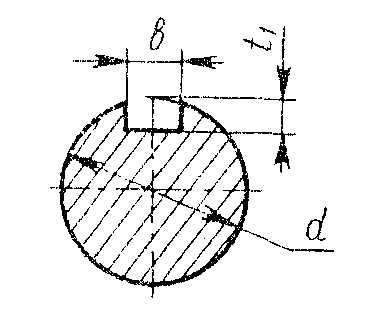

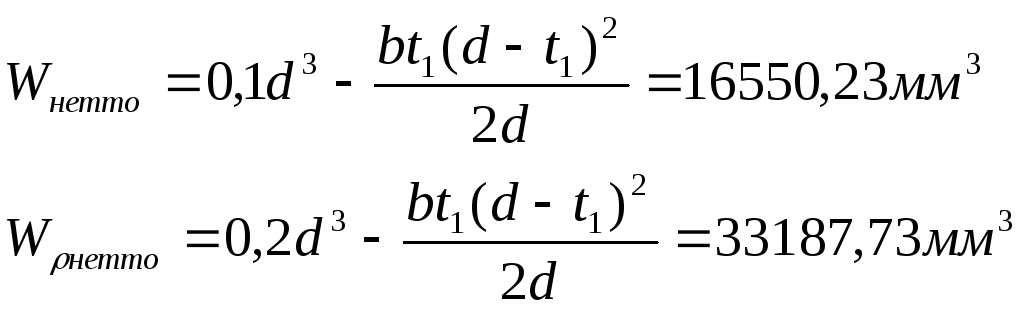

Вал со шпоночной канавкой (Б)

Вал со шпоночной канавкой (Т)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

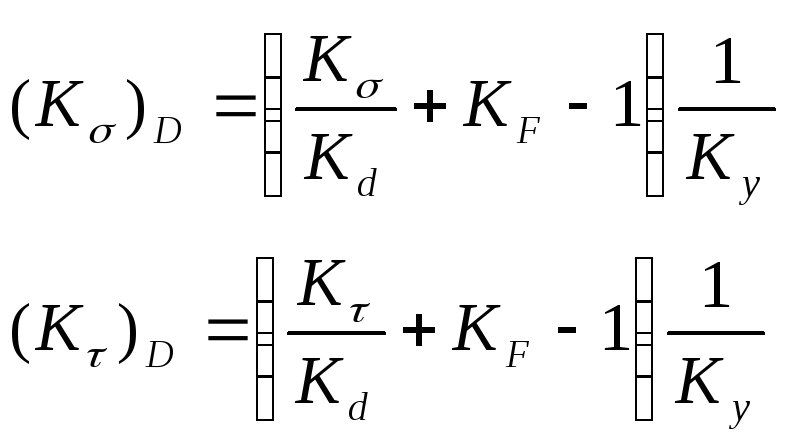

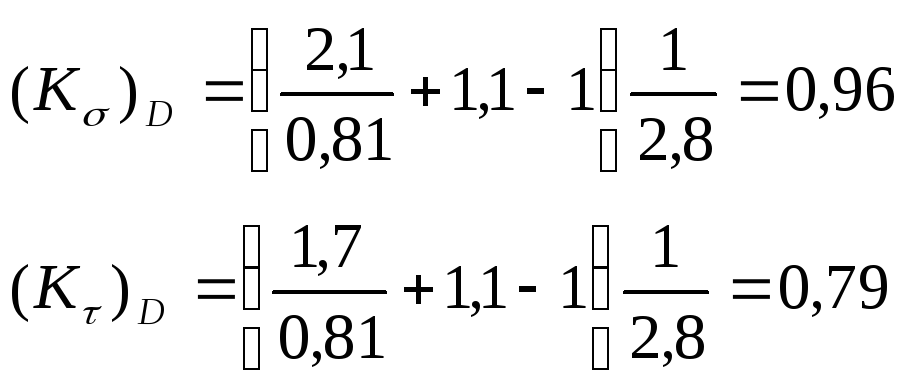

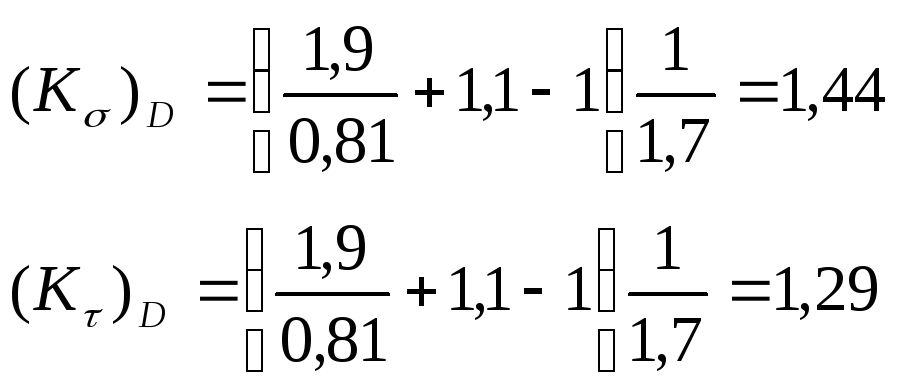

Определяем коэффициенты концентрации нормальных и касательных напряжений для расчетного сечения вала:

(Б) Kσ = 2,1; Кτ = 1,7; Kd = 0,81; KF = 1,1; Ky = 2,8.

(T) Kσ = 1,9; Кτ = 1,7; Kd = 0,81; KF = 1,1; Ky = 1,7.

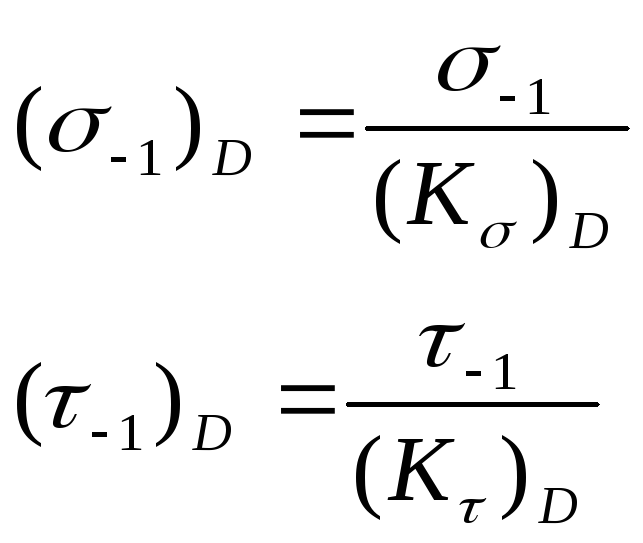

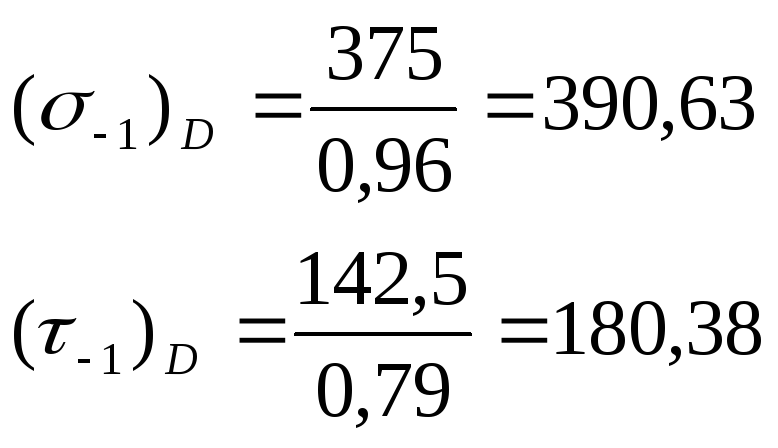

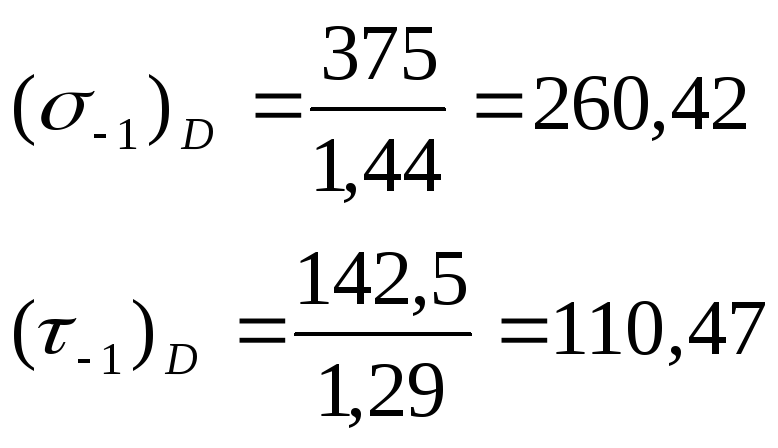

Определить пределы выносливости в расчетном сечении вала, Н/мм2:

σ-1 = 375 Н/мм2, τ-1 ≈ 0,58σ-1

(Б)

(Т)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

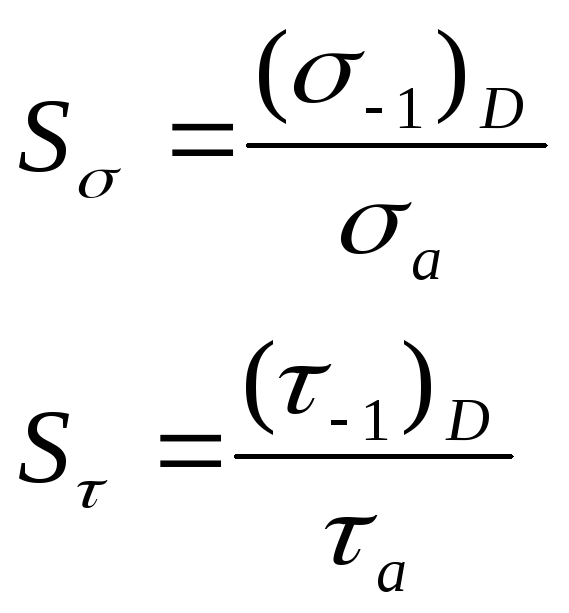

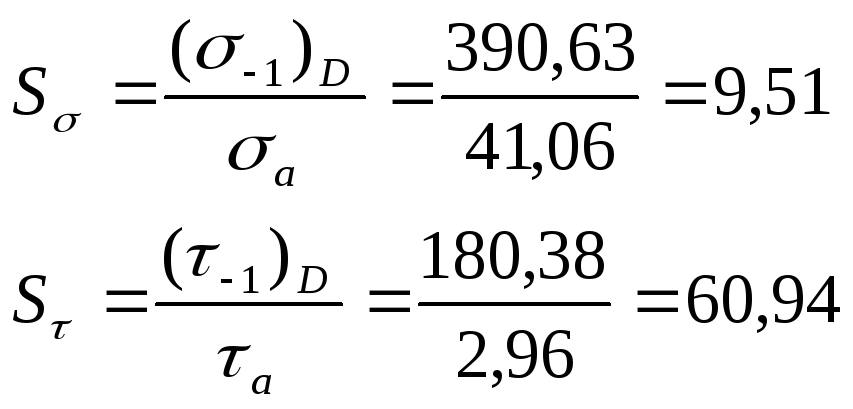

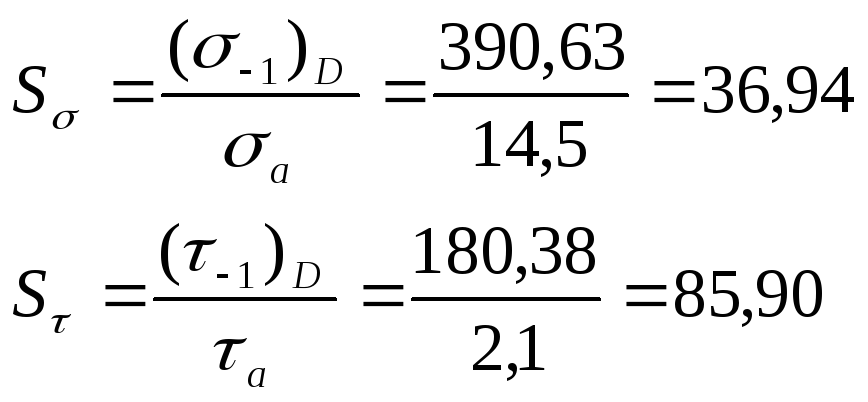

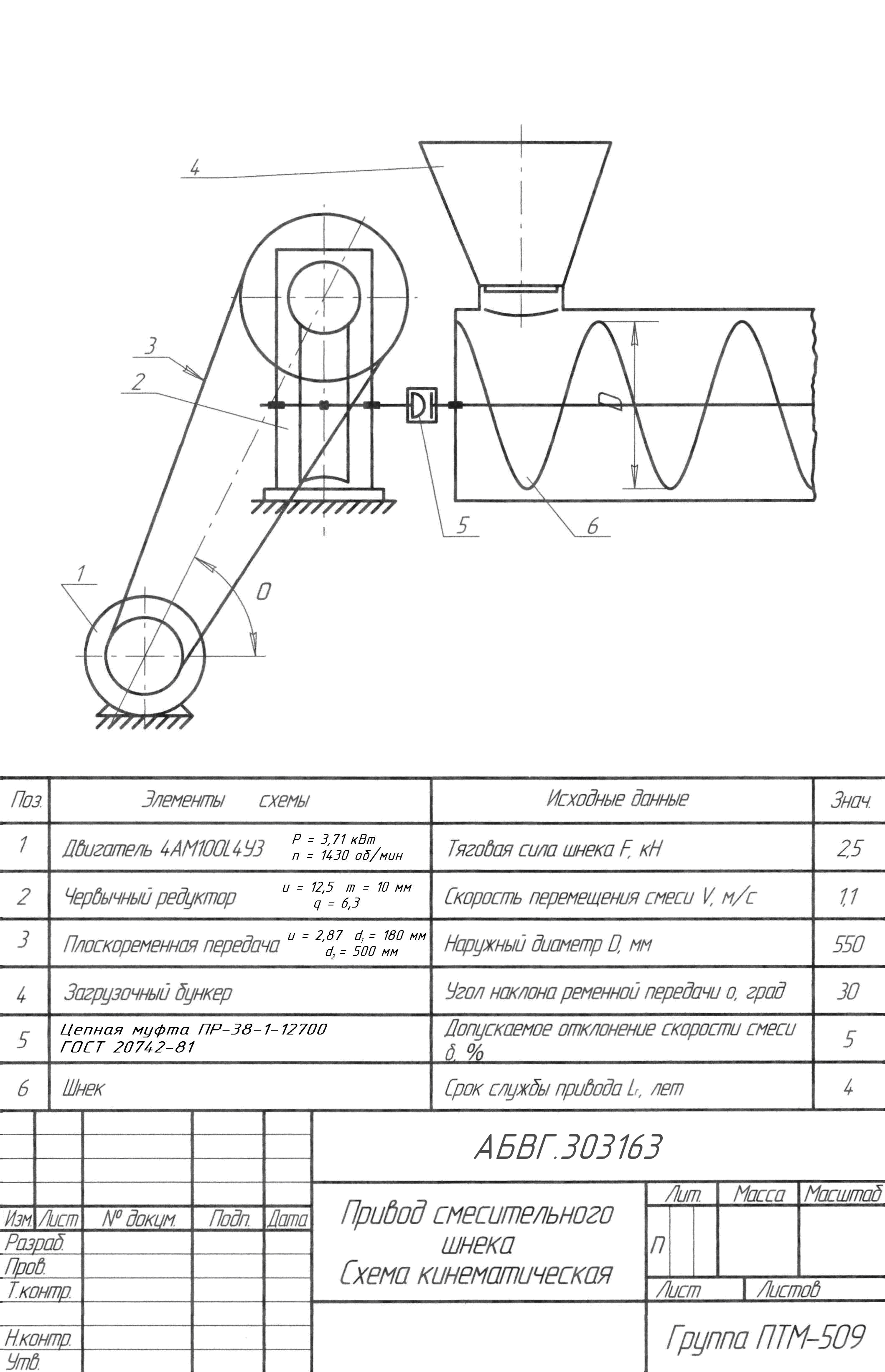

Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям:

Вал-червяк (Б)

Вал со шпоночной канавкой (Б)

Вал со шпоночной канавкой (Т)

Определяем общий коэффициент запаса прочности в опасном сечении:

Вал-червяк (Б)

Вал со шпоночной канавкой (Б)

Вал со шпоночной канавкой (Т)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Лист

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |