- •1.1 Кинематический расчет и выбор электродвигателя

- •2 Выбор двигателя Кинематический расчет привода

- •2.1 Определение номинальной мощности и номинальной частоты вращения двигателя

- •2.2 Определение передаточного числа привода и его ступеней

- •2.3 Определение силовых и кинематических параметров привода.

- •3 Выбор материала зубчатой передачи. Определение допускаемых напряжений.

- •3.1 Выбор твердости, термообработки и материала колес.

- •4. Расчет зубчатых передач редукторов

- •4.1Расчет косозубой передачи.

- •Расчет открытой зубчатой пары

- •6.Ориентировочный расчет валов.

- •6.1 Расчет ведущего вала.

- •6.2Расчет ведомого вала.

- •7. Подбор подшипников для выходного вала.

- •8. Уточненный расчет ведомого вала.

- •9. Проверка прочности шпонок.

- •10. Выбор муфты и проверка ее пальцев и втулок.

- •11. Смазка редуктора.

- •Список использованной литературы

1.1 Кинематический расчет и выбор электродвигателя

.

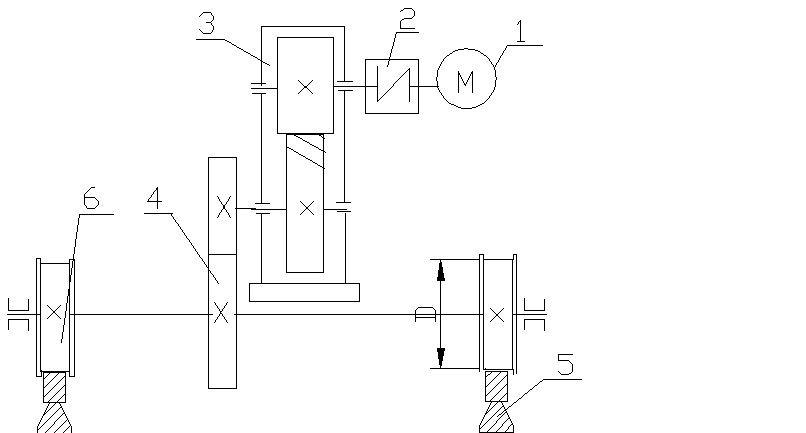

1- двигатель , 2 – муфта МУВП, 3- редуктор косозубый , 4 – открытая прямозубая передача, 5 – рельс , 6 – ходовое колесо.

2 Выбор двигателя Кинематический расчет привода

2.1 Определение номинальной мощности и номинальной частоты вращения двигателя

Определим мощность на валу ходового

колеса :

![]() =

2 000· 2,0 = 4 000 ватт = 4,0 кВт.

=

2 000· 2,0 = 4 000 ватт = 4,0 кВт.

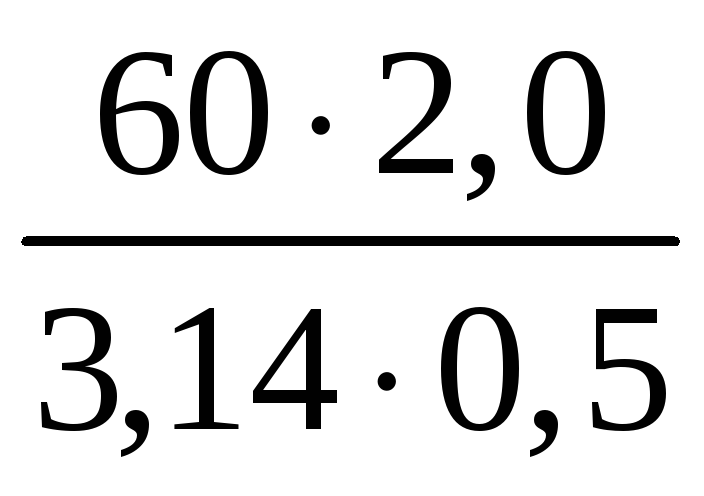

Определим число оборотов приводного

вала :![]() =

= =

76 об / мин.

=

76 об / мин.

Определение КПД всего привода, приняв ориентировочно:

![]() =

0,98 - КПД муфты типа МУВП или МЗ.

=

0,98 - КПД муфты типа МУВП или МЗ.

![]() =

0,98 – КПД зубчатой пары закрытой

косозубой.

=

0,98 – КПД зубчатой пары закрытой

косозубой.

![]() =

0,99 – КПД пары подшипников качения.

=

0,99 – КПД пары подшипников качения.

![]() =

0,96– КПД открытой прямозубой передачи.

=

0,96– КПД открытой прямозубой передачи.

![]() =

=![]() ·

·![]() ·

·![]() ·

·![]() =

0,98 · 0,98· 0,992 · 0,96 =0,92.

=

0,98 · 0,98· 0,992 · 0,96 =0,92.

.Необходимая мощность электродвигателя:

![]() =

=![]() = 4

= 4![]() 0,92-1

= 4,4 кВт.

0,92-1

= 4,4 кВт.

.Выбираем крановый электродвигатель

с фазовым ротором МТF

112-6

![]() =

6,3 кВт.

=

6,3 кВт.

![]() =

895 об / мин. при ПВ 15%.

=

895 об / мин. при ПВ 15%.

2.2 Определение передаточного числа привода и его ступеней

Определяем передаточное число и разбиваем его по ступеням :

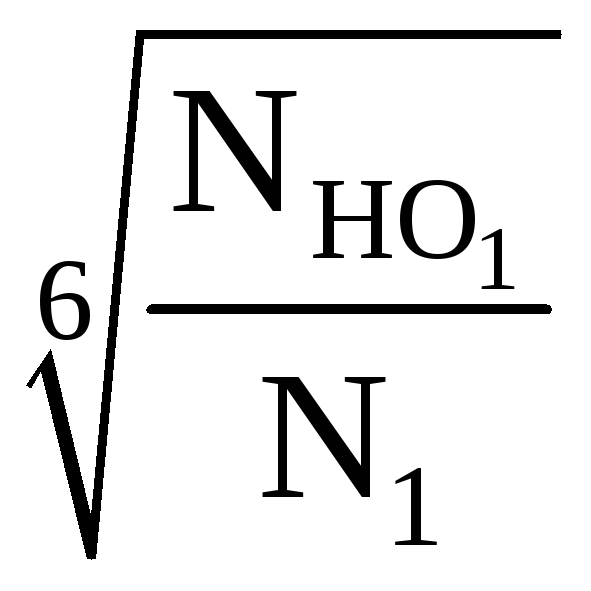

![]() =

=

![]() =

=

![]() = 11,7

= 11,7

![]() =

5,9 - передаточное число закрытой косозубой

ступени.

=

5,9 - передаточное число закрытой косозубой

ступени.

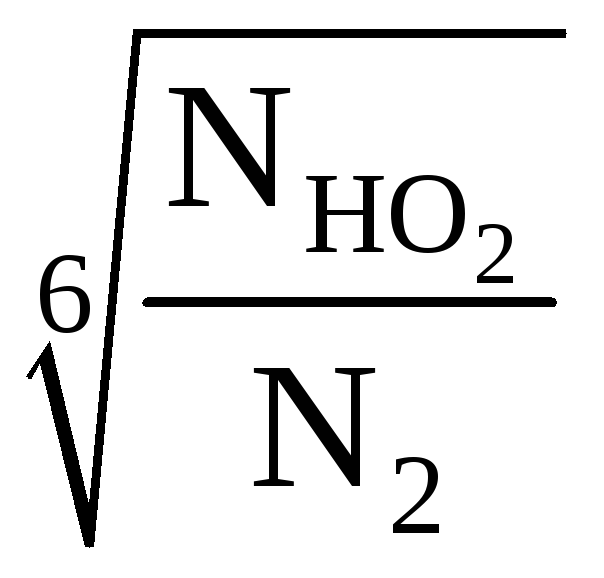

![]() =

1,98- передаточное число открытой прямозубой

ступени

=

1,98- передаточное число открытой прямозубой

ступени

2.3 Определение силовых и кинематических параметров привода.

Определяем мощность на валах привода:

![]() =

4,4 кВт.

=

4,4 кВт.

![]() =

=

![]() ·

·

![]() = 4,4 ·

= 4,4 ·

![]() =

4,31 кВт.

=

4,31 кВт.

![]() =

=

![]() ·

·

![]() ·

·

![]() = 4,31 · 0,98 ·

= 4,31 · 0,98 ·

![]() = 4,14 кВт.

= 4,14 кВт.

![]() =

=

![]() ·

·

![]() = 4,14 · 0,96

= 4,14 · 0,96

![]() 0,99

= 4,0 кВт.

0,99

= 4,0 кВт.

.Определяем числа оборотов валов привода:

![]() =

895 об / мин.=

=

895 об / мин.=

![]()

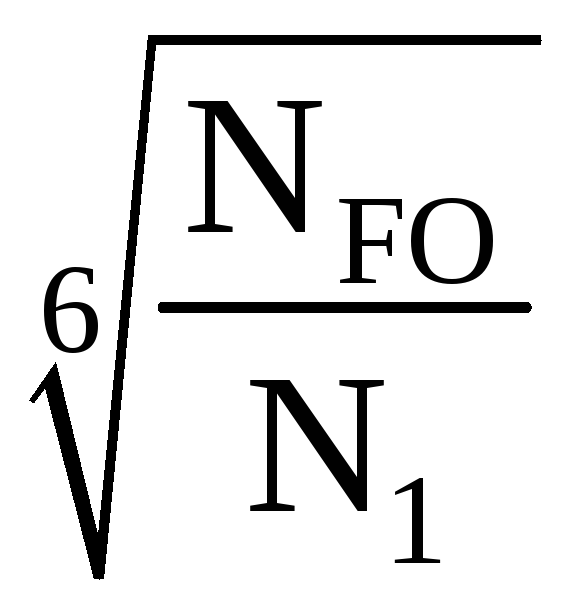

![]() =

=

![]() =

=![]() =

152 об / мин.

=

152 об / мин.

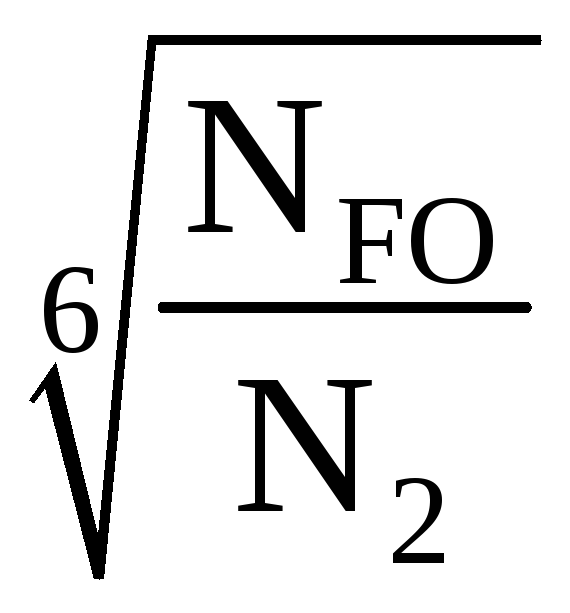

![]() =

=

![]() =

=

![]() = 78,9 об / мин

= 78,9 об / мин

Определяем крутящие моменты на валах привода:

![]() = 9550 ·

= 9550 ·![]() = 9550 ·

= 9550 ·

![]() = 48,8 Н

= 48,8 Н![]() м

.

м

.

![]() = 9550 ·

= 9550 ·![]() = 9550 ·

= 9550 ·

![]() = 275,8 Н

= 275,8 Н![]() м.

м.

![]() = 9550 ·

= 9550 ·![]() = 9550 ·

= 9550 ·

![]() = 496,2 Н

= 496,2 Н![]() м.=

м.=

![]()

3 Выбор материала зубчатой передачи. Определение допускаемых напряжений.

3.1 Выбор твердости, термообработки и материала колес.

1. Для лучшей прирабатываемости зубьев

колес назначаем для материала шестерни

сталь 45 ГОСТ 1045-85 с термообработкой –

улучшение и твердостью НВ![]() =300;

для материала колеса – сталь 45 с Т/О

-улучшение и НВ

=300;

для материала колеса – сталь 45 с Т/О

-улучшение и НВ![]() =260.

Для шестерни:

=260.

Для шестерни:

![]() МПа.

МПа.

![]() =650

МПа.

=650

МПа.

![]() =380

МПа. Для колеса :

=380

МПа. Для колеса :

![]() МПа.

МПа.

![]() =

540МПа.

=

540МПа.

![]() =335

МПа.

=335

МПа.

2. Определение допускаемых контактных

напряжений.![]() ;

МПа..

;

МПа..

Определение коэффициента долговечности

для зубьев шестерни

![]() и

колеса

и

колеса

![]()

![]() =

= ;

;

![]()

,

где

,

где![]() -число

циклов перемены напряжений, соответствующее

пределу выносливости. N-

число циклов перемены напряжений за

весь срок службы.N= 573

-число

циклов перемены напряжений, соответствующее

пределу выносливости. N-

число циклов перемены напряжений за

весь срок службы.N= 573![]()

![]() ,

где

,

где

![]() - угловая скорость соответствующего

вала.

- угловая скорость соответствующего

вала.![]() .

.![]() =

365

=

365![]()

![]()

![]()

![]()

![]()

![]() =

365

=

365![]() 4

4![]() 8

8![]() 2=

23 360 часов.- срок службы привода. Принимаем

время простоя машинного агрегата 15%

ресурса, тогда

2=

23 360 часов.- срок службы привода. Принимаем

время простоя машинного агрегата 15%

ресурса, тогда

![]() =

23 360

=

23 360![]() 0,85

= 19 900 час. Рабочий ресурс привода принимаем

25

0,85

= 19 900 час. Рабочий ресурс привода принимаем

25![]() 10

10![]() ч.

Средняя твердость поверхностей зубьев:

ч.

Средняя твердость поверхностей зубьев:

![]()

![]() ,

тогда

,

тогда

![]() ,

,

![]() .

.

![]() =

573

=

573![]() 73,3

73,3![]() 30

30![]()

![]() 10

10![]() =

1303

=

1303![]() 10

10![]() ;

;

![]() =

573

=

573![]() 16,3

16,3![]() 30

30![]() 10

10![]() = 1901

= 1901![]() 10

10![]() .

При N>

.

При N>

![]() ,

то

,

то

![]() =

=![]() =1,0.

Допускаемое контактное напряжение,

соответствующее и пределу контактной

выносливости при

=1,0.

Допускаемое контактное напряжение,

соответствующее и пределу контактной

выносливости при

![]() и

и

![]() :

:

![]() =

1,8

=

1,8![]() 286

+ 67 = 582 МПа

286

+ 67 = 582 МПа

![]() =

1,8

=

1,8![]() 249

+ 67 = = 515 МПа. Определение допускаемых

контактных напряжений для зубьев

шестерни

249

+ 67 = = 515 МПа. Определение допускаемых

контактных напряжений для зубьев

шестерни

![]() и колеса

и колеса

![]() :

:

![]() =

=

![]()

![]()

![]() =

1,0

=

1,0![]() 582

= 582.

582

= 582.

![]() =

=

![]()

![]()

![]() = 1,0

= 1,0![]() 515

= 515 МПа. Нашу передачу рассчитываем по

наименее прочному зубу колеса.

515

= 515 МПа. Нашу передачу рассчитываем по

наименее прочному зубу колеса.

Определение допускаемых напряжений

изгиба

![]() ,

МПа.. Коэффициент долговечности для

зубьев шестерни и колеса

,

МПа.. Коэффициент долговечности для

зубьев шестерни и колеса

![]() и

и

![]() :

:

![]() =

=

![]() =

= ,

где

,

где

![]() =

4

=

4![]() 10

10![]() -

число циклов перемены напряжений для

всех сталей. При N >

-

число циклов перемены напряжений для

всех сталей. При N >

![]()

![]() =

=

![]() =

1,0. Допускаемые напряжения изгиба

=

1,0. Допускаемые напряжения изгиба

![]() и

и

![]() ,

соответствующие пределу изгибной

выносливости при числе циклов

,

соответствующие пределу изгибной

выносливости при числе циклов

![]() :

:

![]() =

1,03

=

1,03![]()

![]() =

1,03

=

1,03![]() 286

= 295 МПа.

286

= 295 МПа.

![]() =1,03

=1,03![]()

![]() =1,03

=1,03![]() 249

= 256,5 МПа.

249

= 256,5 МПа.

Допускаемые напряжения изгиба для

зубьев шестерни и колеса:![]() =

=

![]()

![]()

![]() =

1

=

1![]() 295=

295 МПа .

295=

295 МПа .![]() =

=

![]()

![]()

![]() =1

=1![]() 256,5=

256,5 МПа

256,5=

256,5 МПа

.