- •Содержание

- •Введение

- •1 Общие указания по оформлению курсового проекта

- •1.1 Общие требования

- •1.2 Оформление формул

- •1.3 Оформление иллюстраций

- •1.4 Построение таблиц

- •Библиографический список

- •1 Общие указания по оформлению курсового проекта 6

- •Реферат

- •1 Расчёт и выбор посадки с натягом зубчатого колеса на вал

- •1.1 Расчёт функциональных натягов

- •1.2 Выбор стандартной посадки по наибольшему натягу

- •1.3 Анализ выбранной посадки с натягом

- •2 Расчет и выбор посадок подшипников качения

- •3 Выбор размеров и посадок шпоночного соединения

- •4 Назначение размеров вала

- •5. Размерные цепи

- •5.1 Расчёт размерной цепи методом полной взаимозаменяемости

- •5.2 Расчёт размерной цепи вероятностным методом

- •6 Назначение классов допусков осевых и диаметральных размеров вала

- •7 Выбор измерительных средств для контроля сопрягаемых размеров под посадку с натягом

- •8 Назначение допусков формы и расположения поверхностей вала

- •9 Назначение параметров шероховатости поверхностей вала

- •10 Анализ точности резьбового соединения

- •11 Анализ точности зубчатого колеса

- •12 Характеристика схемы декларирования или сертификации и Документа о подтверждении соответствия

- •Рабочий чертеж вала

- •Рабочий чертеж зубчатого колеса

- •Библиографический список

- •Приложение б варианты заданий

- •Исходные данные к задаче 1

- •Исходные данные для задачи 2

- •Исходные данные к задаче 3

- •5.1. Расчет размерной цепи методом полной взаимозаменяемости

- •5.2. Расчет размерной цепи вероятностным методом

- •Исходные данные к задаче 10

- •Данные для анализа приведены в таблице.

- •Исходные данные к задаче 12

11 Анализ точности зубчатого колеса

1. Назначить по ГОСТ 1643-81 (таблицы 2-5) показатели для контроля точности изготовления зубчатого по нормам кинематической точности, плавности работы, контакта зубьев и бокового зазора, или выбрать комплекс контроля (таблица 11.2);

2. Используя ГОСТ 1643-81 выбрать допуски на предложенные показатели и дать их определения;

3. Назначить допуски радиального биения поверхности выступов зубчатого колеса, торцевого биения поверхности торца, контактирующего с буртиком вала (ГОСТ 24643-81) и параметры шероховатости поверхностей (ГОСТ 2789-73*). Используя ГОСТ 2.308-11 и ГОСТ 2.309-79* указать эти допуски и параметры шероховатость на эскизе зубчатого колеса.

Исходные данные приведены в таблице 11.1.

Таблица 11.1 – Исходные данные

|

Наименование и размерность параметров |

Величина |

|

Точность изготовления зубчатого колеса |

8-В |

|

Модуль, мм |

10 |

|

Число зубьев |

51 |

|

Ширина венца, мм |

345 |

Рассматриваемое зубчатое колесо должно быть изготовлено:

- со степенью точности 8 по нормам кинематической точности;

- со степенью точности 8 по нормам плавности работы;

- со степенью точности 8 по нормам контакта.

Вид сопряжения зубьев зубчатых колёс в передаче, характеризующий боковой зазор jn, установлен «В».

Вид допуска на боковой зазор «b» соответствует виду сопряжения.

Вид сопряжения соответствует классу отклонений межосевого расстояния.

Выберем показатели для контроля точности зубчатого колеса (ГОСТ1643-81) или используем рекомендуемые комплексы контроля.

Комплекс контроля – это список показателей, которые нужно измерить для полного поэлементного контроля точности зубчатого колеса. Все семь комплексов контроля приведены в таблице 11.2.

Для контроля точных зубчатых колёс 3-8-й степеней точности применяют 1-4-й комплексы контроля, для которых в каждой группе норм следует измерять по два показателя.

Для контроля менее точных зубчатых колёс 7-12-й степеней точности применяют 5, 6, 7-й комплексы контроля, для которых в каждой группе норм достаточно измерять по одному показателю.

Таблица 11.2 – Комплексы контроля зубчатых колёс

|

Нормы: |

Номера комплексов контроля |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

для степеней точности |

|||||||

|

3 - 8 |

3 - 8 |

3 - 8 |

3 - 8 |

7 - 12 |

5 - 12 |

5 - 12 |

|

|

Допуски на показатели, нормируемые в комплексе |

|||||||

|

кинематической точности |

F’i |

Fp и Fpk |

Fr и Fvw |

Fr и Fc |

Fr* |

F”i и Fvw |

F”i и Fc |

|

плавности работы |

f’i |

fpb и ff,

|

fpt или fvpt |

f”i |

|||

|

контакта |

Пятно контакта или Fβ, или Fk |

||||||

|

бокового зазора |

EHs и ТН, или ЕWms и ТWm, или ЕWs и Тс, или Есs и Тс |

Ea”s и Ea”i |

|||||

* для 7-й степени точности 5-й комплекс контроля только для d > 1600 мм.

Исходя из функционального назначения механизма для зубчатого колеса со степенью точности 8-В выбираем 4-й комплекс контроля.

Названия и определения измеряемых показателей и допусков на измеряемые показатели приведены в ГОСТ 1643-81. Результаты работы записываем в виде таблицы 11.3. Числовые значения допусков контролируемых показателей принимаем по ГОСТ 1643-81.

Таблица 11.3 – Значения допусков измеряемых показателей точности

зубчатого колеса

|

Наименование и обозначение по ГОСТ 1643-81 |

Численное значение допуска, мкм |

Название и тип измерительных приборов |

|

|

измеряемого показателя точности зубчатого колеса |

допуска на измеряемый показатель точности зубчатого колеса |

||

|

Показатели кинематической точности |

|||

|

Frr – радиальное биение зубчатого венца Fcr – погрешность обката |

Fr – допуск на радиальное биение зубчатого венца Fc – допуск на погрешность обката |

100

80 |

Прибор для измерения радиального биения |

|

Показатели плавности работы |

|||

|

fpbr – отклонение шага зацепления fptr – отклонение шага |

fpb – предельные отклонения шага зацепления fpt – предельные отклонения шага |

±34

±36 |

Шагомер шага зацепления Шагомер основного шага |

|

Показатели норм контакта |

|||

|

Fβr – погрешность направления зуба |

Fβ – допуск на направление зуба |

45 |

Прибор для измерения погрешности направления зуба |

|

Показатели, обеспечивающие боковой зазор передачи |

|||

|

EHr – дополнительное смещение исходного контура |

EHs – наименьшее дополнительное смещение исходного контура ТН – допуск на дополнительное смещение исходного контура EHi – наибольшее дополнительное смещение исходного контура |

-350

250

-600 |

Тангенциальный зубомер |

При оформлении чертежа зубчатого колеса ГОСТ 2.403-75 рекомендует указывать:

- диаметр окружности выступов и при необходимости, предельное значение радиального биения поверхности выступов (задаётся с целью ограничения возможного дисбаланса в пределах 0,03-0,006 мм при частотах вращения от 600 до 3000 об/мин);

- ширину зубчатого венца и, при необходимости, предельное значение биения поверхности базового торца (для обеспечения норм контакта зубчатого колеса);

- размеры фасок или радиусы закругления на торцовых кромках цилиндра выступов и т.п. в соответствии с требованиями стандартов ЕСКД к изделиям машиностроения.

В специальной таблице в правом верхнем углу чертежа, разделенном жирными линиями на три части, приводят:

- в первой части – данные, необходимые для изготовления колеса;

- во второй части – показатели норм точности, выбранные по соответствующему стандарту;

- в третьей части – справочные данные, необходимые для контроля показателей, приведённых во второй части таблицы.

Диаметр окружности выступов определяется по формуле:

![]()

где d – делительный диаметр зубчатого колеса,

![]() мм;

мм;

m – модуль зуба, m = 10 мм;

z – число зубьев, z = 51.

![]() мм.

мм.

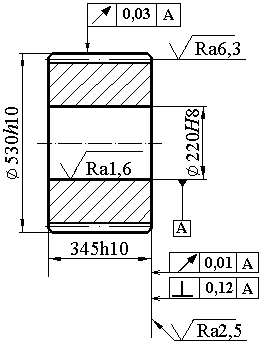

Предельные отклонения на диаметр окружности выступов принимаем по h10, т.е. в нашем случае, Ø530h10. Радиальное биение поверхности выступов зубчатого колеса с учётом рекомендаций принимаем 0,03 мм.

Предельные отклонения на ширину зубчатого венца принимаем также по h10 (345h10). Допуск торцового биения поверхности базового торца для обеспечения норм контакта зубьев в передаче и нормальной работы подшипников принимаем равным допуску торцового биения буртика вала Ø 240: TCA = 10 мкм (см. задачу 8).

Допуск перпендикулярности торцовой поверхности колеса оси его вращения находим по ГОСТ 24643-81: для 530h10 и 9 степени точности TPR = 120 мкм.

Параметры шероховатости поверхности Ø220Н8 определяются в соответствии с зависимостью (см. задачу 9) параметра Ra от допуска размера 220Н8 – Т = 72 мкм:

![]() мкм.

мкм.

Ориентируясь на данные таблицы 9.3, принимаем шероховатость поверхности Ø220Н8 – Ra = 1,6 мкм, а правой торцовой поверхности зубчатого колеса Ra = 2,5 мкм, также как и торца буртика Ø240.

Шероховатость профилей зубьев колеса следует выбирать по наивысшей степени точности, используя данные [5] или таблицы 11.4.

Таблица 11.4 – Рекомендуемые параметры шероховатости зубьев

|

Степень точности |

Метод нарезания зубьев |

Окончательная обработка рабочих поверхностей (профилей) зубьев |

Шероховатость поверхности профиля зуба |

|

6 |

обкатка на точных станках |

Шлифование, притирка, шевингование |

|

|

7 |

обкатка на точных станках |

Шлифование, шевингование |

|

|

8 |

обкатка или метод копирования |

Зубья не шлифуются. При необходимости используются отделочные операции |

|

|

9 |

любой метод |

Специальные отделочные операции не требуются |

|

Так как степень точности зубчатого колеса 8-В, то шероховатость поверхности профиля зуба принимаем – Ra = 6,3 мкм. Шероховатость остальных поверхностей – Rz = 20 мкм.

На рисунке 11.1 приведён эскиз зубчатого колеса с обозначением классов допусков, отклонений формы и расположения, и шероховатости поверхностей.

Рисунок 11.1 – Эскиз зубчатого колеса

Полученные результаты в задачах 1 и 11 используются для оформления рабочего чертежа зубчатого колеса Д-1.2.