- •1.2. Основные определения курса. Классификация механизмов, узлов и деталей.

- •1.3. Качество. Критерии качества.

- •1.4. Критерии экономичности.

- •1.5. Критерии надежности.

- •Лекция 2. Требования к деталям, критерии работоспособности.

- •2.1. Основные критерии работоспособности деталей и узлов машин.

- •2.2. Взаимозаменяемость.

- •2.3. Стадии разработки при проектировании деталей и узлов машин.

- •Лекция 3. Прочность при переменных напряжениях.

- •3.1. Циклы напряжений в деталях машин.

- •3.2.Усталость материалов деталей машин.

- •3.2.1. Влияние концентрации напряжений на предел выносливости.

- •3.2.2. Влияние абсолютных размеров детали на предел выносливости.

- •3.2.3. Влияние качества обработки поверхности на предел выносливости.

- •3.2.4. Влияние упрочнения поверхности на предел выносливости.

- •3.3. Контактная прочность деталей машин.

- •Лекция 4. Сварные соединения.

- •4.1. Общие сведения о сварке.

- •4.2. Классификация сварных соединений.

- •4.3. Расчет на прочность сварных соединений.

- •4.3.1. Расчет сварных стыковых соединений.

- •4.3.2. Расчет сварных нахлесточных соединений.

- •4.3.3. Расчет сварных тавровых соединений.

- •4.4. Допускаемые напряжения для сварных швов.

- •Лекция 5. Соединения с натягом.

- •5.1. Общие сведения.

- •5.2. Расчет соединений с натягом.

- •5.3. Определение расчетного натяга.

- •5.4. Проверочный расчет на прочность соединяемых деталей.

- •Лекция 6. Шпоночные и шлицевые соединения.

- •6.1. Шпоночные соединения.

- •6.2. Напряженные шпоночные соединения.

- •6.3. Ненапряженные шпоночные соединения.

- •6.4. Расчет шпоночных соединений.

- •6.5. Шлицевые соединения.

- •6.6. Соединения с прямобочным профилем зубьев.

- •6.7. Соединения с эвольвентными зубьями.

- •6.8. Соединения с треугольным профилем.

- •6.9. Расчет шлицевых соединений.

- •Лекция 7. Резьбовые соединения.

- •Винтовая линия.

- •Метрическая резьба.

- •Соотношение сил в винтовой паре.

- •Условие самоторможения резьбы.

- •Кпд винтовой пары.

- •Распределение нагрузки по виткам резьбы.

- •Лекция 11. Резьбовые соединения.

- •Классы прочности и материалы резьбовых соединений.

- •Допускаемые напряжения в болтах при постоянной нагрузке.

- •Расчет резьбы на прочность.

- •Расчет ненапряженного болтового соединения (стержень болта нагружен только внешней растягивающей силой без предварительной затяжки).

- •Напряженное резьбовое соединение (расчет винта на совместное действие растяжения и кручения).

- •Болтовое соединение нагружено силами, сдвигающими детали в стыке.

- •Эффект эксцентричного нагружения болта.

- •Болт затянут, внешняя нагрузка раскрывает стык деталей.

- •Обозначение стандартизированной резьбы.

- •Лекция 10. Механические передачи.

- •10.1. Общие сведения о механических передачах.

- •Основные кинематические и силовые соотношения в передачах.

- •10.2. Зубатые передачи.

- •10.2.1. Общие сведения о зубчатых передачах.

- •10.2.2. Геометрия прямозубых цилиндрических колес.

- •10.2.3. Особенности геометрии цилиндрических косозубых и шевронных колес.

- •10.3. Точность зубчатых передач.

- •13.2. Ременные передачи.

- •Детали ременных передач.

- •Геометрические зависимости.

- •Силы в передаче.

- •Скольжение ремня и передаточное число.

- •Напряжения в ремне.

- •Расчет ременных передач.

- •Лекция 14. Фрикционные передачи.

- •Основные типы фрикционных передач и вариаторов.

- •Цилиндрическая фрикционная передача.

- •Коническая фрикционная передача.

- •Лобовой вариатор.

- •Торовый вариатор.

- •Клиноременный вариатор (вариатор с раздвижными конусами).

- •Дисковые вариаторы.

- •Лекция 15. Цепные передачи.

- •Детали цепных передач.

- •Причины выхода из строя цепных передач.

- •Натяжение и смазывание цепи. Кпд цепных передач.

- •Основные параметры цепных передач.

- •Силы в ветвях цепи.

- •Расчет цепных передач.

Торовый вариатор.

Торовые вариаторы состоят из двух соосных катков с тороидной рабочей поверхностью и двух промежуточных роликов (рис. 14.4.). Торовые чашки (сферические катки) 1 и 2 закреплены на концах валов. Вращение от ведущего вала к ведомому передается двумя роликами 3, свободно установленными на осях 4. Изменение угловой скорости ω2 ведомого вала достигается поворотом роликов вокруг шарниров 5. Ведущий вал вращается с постоянной угловой скоростью ω1, а угловая скорость ω2 может быть равна, больше или меньше ω1. Если оси роликов перпендикулярны осям валов, то ω2 = ω1. При отклонении осей роликов влево ω2 > ω1, а при отклонении вправо ω2 < ω1.

Рис. 14.4.

Торовые вариаторы нормализованы для

мощностей 1,5. . .15 кВт; диапазон регулирования

при работе всухую

![]() ,

при работе в масле

,

при работе в масле

![]() .

.

Передаточное число:

![]() .

.

Из всех вариаторов торовые наиболее компактны, имеют минимальное скольжение и высокий КПД (до 0,95), но требуют высокой точности изготовления и монтажа.

Клиноременный вариатор (вариатор с раздвижными конусами).

Рис. 14.5.

На параллельных валах попарно установлены

раздвижные конические диски, из которых

составлены два регулируемых шкива 1

и 2 (Рис.14.5.). Для связи шкивов применяют

стандартные клиновые нормальные ремни

и клиновые широкие ремни. Изменение

угловой скорости ведомого вала

![]() достигается изменением соотношения

рабочих радиусов шкивов

достигается изменением соотношения

рабочих радиусов шкивов

![]() и

и

![]() путем одновременного осевого

сдвигания дисков одного шкива и

раздвигания дисков другого шкива на

одну и ту же величину.

путем одновременного осевого

сдвигания дисков одного шкива и

раздвигания дисков другого шкива на

одну и ту же величину.

При принудительном сдвигании конических

дисков ведомого вала ремень перемещается

к наружному диаметру шкива 2 - рабочий

радиус

![]() увеличивается. При этом происходит

раздвигание дисков шкива 1, что

позволяет ремню переместиться к оси

шкива рабочий радиус

увеличивается. При этом происходит

раздвигание дисков шкива 1, что

позволяет ремню переместиться к оси

шкива рабочий радиус

![]() уменьшается. В этом случае угловая

скорость

уменьшается. В этом случае угловая

скорость

![]() увеличивается. Для уменьшения

увеличивается. Для уменьшения

![]() надо раздвигать диски шкива 2 и

сдвигать диски шкива 1. При регулировании

надо раздвигать диски шкива 2 и

сдвигать диски шкива 1. При регулировании

![]() длина ремня не изменяется.

длина ремня не изменяется.

Предельные значения передаточного числа:

![]() ;

;

![]() .

.

Диапазон регулирования Д зависит

от ширины ремня. Клиновые ремни нормальных

сечений позволяют получить![]() .

Наиболее перспективными являются

широкие клиновые ремни. Вариаторы с

широким клиновым ремнем с двумя

регулируемыми шкивами стандартизованы

(ГОСТ 22931—78) для мощностей 0,37. . .15 кВт

при

.

Наиболее перспективными являются

широкие клиновые ремни. Вариаторы с

широким клиновым ремнем с двумя

регулируемыми шкивами стандартизованы

(ГОСТ 22931—78) для мощностей 0,37. . .15 кВт

при![]() .

.

Клиноременные вариаторы наиболее просты и достаточно надежны, благодаря чему они получили наибольшее распространение среди вариаторов в общем машиностроении. Их успешно применяют в металлорежущих станках, текстильных машинах, мотороллерах и специальных колесных машинах повышенной проходимости в качестве бесступенчатых коробок передач.

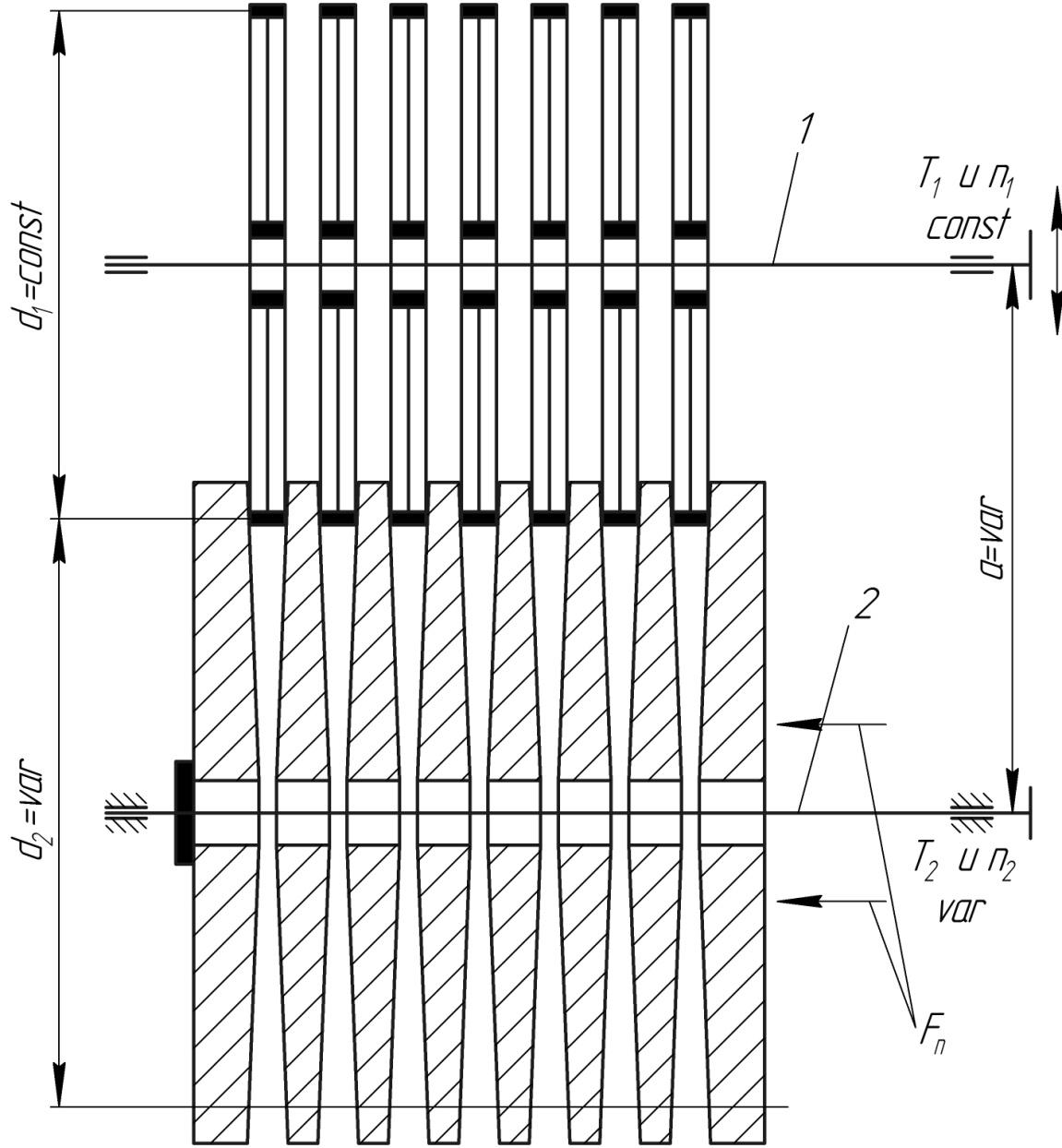

Дисковые вариаторы.

Рис. 14.6.

В этих вариаторах момент передается за

счет трения между набором ведущих и

ведомых дисков. Изменения передаточного

отношения достигают перемещением

ведущего вала 1 относительно ведомого

вала 2. При этом изменяется межосевое

расстояние а и рабочий диаметр

![]() .

.

Передаточное число:

![]() .

.

Основной идеей конструкции дискового

вариатора является увеличение числа

точек контакта между фрикционными

элементами. Это позволяет значительно

снизить контактные давления, а вместе

с этим и износ дисков. Значительно

снижается и сила прижатия

![]() .

.

![]() =

=![]() ,

,

где m – число мест контакта,

равное удвоенному числу ведущих дисков

(выполняют

![]() и более); с – число ведущих валов 1.

и более); с – число ведущих валов 1.

Прижатие осуществляют пружиной или шариковым зажимным устройством. Диски изготовляют из стали и закаливают до твердости (50…60 HRC). Вариатор работает в масле. Обильная смазка значительно уменьшает износ и делает работу вариатора устойчивой, независимой от случайных факторов, влияющих на трение. Снижение коэффициента трения при смазке в этих вариаторах компенсируют увеличением числа контактов.

Выполняют вариаторы мощностью до 40 кВт с диапазоном регулирования до 4,5 при КПД 0,8…0,9.