- •Тюменского государственного нефтегазового университета

- •Практическая работа № 1 Диагностирование системы смазки двигателей внутреннего сгорания строительно-дорожной техники и анализ картерного масла

- •Анализ картерного масла

- •Практическая работа № 2 Диагностирование механизмов газораспределения двигателей внутреннего сгорания строительно-дорожной техники

- •Практическая работа № 3 диагностирование гусеничного оборудования строительно-дорожной техники

- •Практическая работа № 4 диагностирование шасси пневмоколесных машин

- •Практическая работа № 5 диагностирование тормозных механизмов пневмоколесных машин

- •Практическая работа № 6 тормоза и системы безопасности грузоподъемных механизмов

- •625000, Г. Тюмень, ул. Володарского, 38

- •625039, Г. Тюмень, ул. Киевская, 52

Практическая работа № 3 диагностирование гусеничного оборудования строительно-дорожной техники

Гусеничное оборудование ходовой части строительных машин воспринимает значительные знакопеременные нагрузки при постоянном воздействии пыли, влаги и грязи. Работа в тяжелых условиях приводит к интенсивному изнашиванию сборочных единиц гусеничного оборудования.

Наибольшему изнашиванию подвергаются проушины и пальцы гусениц, что приводит к увеличению шага гусеничных цепей и к увеличению износа звеньев гусениц и зубьев ведущих колес. В тяжелых условиях работают подшипниковые узлы гусеничного оборудования, и при увеличенном износе уплотнений резко возрастает интенсивность абразивного изнашивания подшипников, изменяются зазоры между элементами подшипниковых узлов

и происходит ухудшение нагрузочного режима работы узлов.

Неправильное натяжение гусениц оказывает большое влияние па износ гусеничных цепей и на увеличение (потерь мощности машины на передвижение. Потери мощности при неправильном натяжении гусениц увеличиваются на 7-9%.

Основными параметрами при диагностировании гусеничного ходового оборудования с учетом возможных изменений технического состояния основных сборочных единиц являются:

провисание гусеничной цепи (характеризует натяжение);

осевой люфт в подшипниковых узлах;

длина гусеничной цепи (характеризует износ гусеничной цепи).

Натяжение гусеничной цепи проверяется измерителем КИ-13903, представляющим собой неравноплечий рычаг, закрепленный па гибком шпуре. Один конец шнура заканчивается крючком для закрепления на гусеничном звене, второй конец — ручкой для натяжения.

Натяжение гусеничной цепи определяют по величине провисания звеньев верхней ветви. При диагностировании крючок измерителя зацепляют за проушину звена, расположенного над опорным роликом, и ручкой натягивают шнур так, чтобы он лег на грунтозацепы, находящиеся над опорными роликами. Перемещают указатель (неравпоплечнй рычаг) вдоль шпура и устанавливают его над грунтозацепом наиболее провисшего звена. Затем, поворачивая указатель относительно шнура, определяют необходимость натяжения или ослабления гусеницы. При наличии просвета между большим плечом указателя и грунтозацепом гусеничную цепь необходимо натянуть. В случае невозможности вращения малого плеча указателя гусеничную цепь необходимо ослабить. Каждое плечо указателя является своеобразным калибром: малое плечо определяет минимально допустимое провисание цепи, большое плечо — максимально допустимое.

Провисание гусеничной цепи можно также определить при помощи рейки и масштабной линейки. Для определения величины провисания рейку укладывают па выступающие грунтозацепы, расположенные над опорными роликами. Затем масштабной линейкой определяют расстояние от репки до грунтозацепа наиболее провисшего звена. Номинальная величина провисания гусеничной цепи составляет 40... 50 мм, допустимое значение — 70...80 мм. Иногда вместо рейки используют капроновый шнур с пружинкой и двумя захватами на концах. По результатам измерений регулируют натяжение гусеничной цепи.

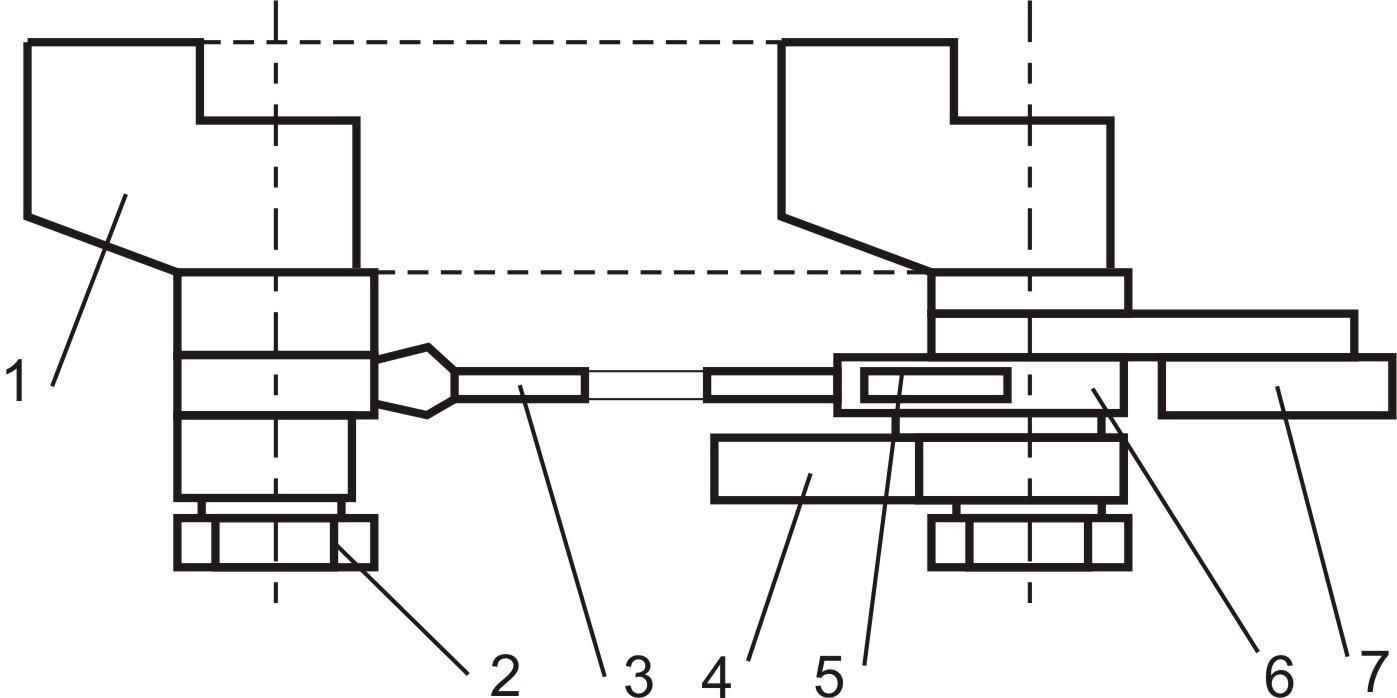

Техническое состояние гусеничных цепей характеризуется величиной износа пальцев и проушин и определяется по суммарному износу десяти звеньев, т. е. по их длине, которая измеряется рулеткой, или при помощи устройства КИ-8913 (рис. 2), состоящего из двух корпусов с захватами для установки на пальцы гусениц. На одном из корпусов смонтированы рулетка, стопор, регулятор точной установки устройства и гнездо для соединения корпусов в нерабочем состоянии. На втором (левом) коршусе устройства закреплен только выходной конец измерительной ленты рулетки.

Для определения износа Гусеничной цепи левый корпус устройства закрепляют па пальце одного из звеньев верхней ветви цепи. Освободив стопор рулетки, отводят правый корпус устройства и устанавливают его па одиннадцатом пальце, считая палец под левым корпусом. Натягивают измерительную лепту и включают стопор. Затем натягивают верхнюю ветвь гусеничной цепи путем плавного трогания машины задним ходом до момента начала движения и останавливают машину. При натяжении гусеницы измерительная лента разматывается и стопором фиксируется в этом положении. Полученные значения соответствуют длине участка гусеничной цепи из десяти звеньев.

Определить износ гусеничной цепи можно также при помощи рулетки. Для этого надо натянуть верхние ветви гусеничной цепи движением машины задним ходом и измерить рулеткой длину участка из десяти звеньев.

При разности износа правой и левой гусениц машины более 10 мм гусеничные цепи меняют местами. При достижении предельных значений меняют пальцы или заменяют гусеничные цепи.

Рис. 2. Схема проверки технического состояния гусениц

устройством КИ-8913

1- гусеница; 2 — левый корпус устройства; 3 — измерительная лента; 4 — гнездо для левого корпуса; 5 — стопор; 6 — правый корпус устройства;

7 — рулетка

При диагностировании подшипников направляющих колес и опорных катков в первую очередь определяют величину осевого зазора при помощи (приспособления КИ-4850 (рис. 3). Усовершенствованная конструкция приспособления включает электромагнит, стойку, шток и индикатор. Электромагнит работает от постоянного тока напряжением 12 В и имеет кабель для подсоединения к аккумулятору или сетевому источнику питания. Индикатор позволяет измерять величину зазора в пределах 10 мм с погрешностью 0,02 мм. Масса приспособления 3,2 кг.

При диагностировании подключают к электромагниту питание и с его помощью устанавливают приспособление на неподвижной части машины вблизи проверяемого колеса или поддерживающего ролика. Шток индикатора вводится в контакт с защитным колпачком или торцом оси проверяемой сборочной единицы, при этом ось штока совпадает с осью колеса или поддерживающего ролика. Перемещают колесо или ролик в осевом направлении и определяют по индикатору величину зазора. При превышении допустимых значений заменяют изношенные детали и регулируют зазор. Для разных видов машин допускаемое значение осевого зазора 0,5 ... 2 мм.

Рис. 3. Приспособление КИ-4850 для проверки зазоров в подшипниках

1 — электромагнит; 2 — стопка; 3 — шток; 4 — индикатор

При определении осевого зазора опорных катков необходимо поддомкратить одну сторону гусеничной машины так, чтобы катки не касались гусеничного полотна, установить приспособление КИ-4850 и при перемещении опорных катков вдоль осей определить осевой зазор.

Иногда для определения величины осевого зазора используют щупы или круглые калибры. Перемещение деталей вдоль осей осуществляют вручную или с помощью ломика.

Большое внимание уделяется проверке состояния уплотнений подшипников ходовой части гусеничных машин. Уплотнения проверяют по значению давления, при котором появляется течь масла по стыкам деталей или из-под колпака уплотнения. В настоящее время применяют воздушный и гидравлический способы создания повышенного давления в полости проверяемой сборочной единицы.

При проверке уплотнении воздушным способом используют компрессорно-вакуумную установку КИ-4942. Сжатый воздух подают в полость проверяемой сборочной единицы через маслоналивное отверстие. Постепенно повышают давление: 0,02; 0,1 и 0,3 МПа. Появление течи при различных значениях давления свидетельствует о той или иной неисправности уплотнения. Так, появление течи при минимальном давлении может быть вызвано или отсутствием уплотнения или разрывом уплотнения, резинового чехла, а также износом резинового кольца. Появление течи масла при давлении до 0,1 МПа свидетельствует об ослаблении крепления корпуса, а при давлении до 0,3 МПа — о несоответствии уплотнений техническим требованиям. После диагностирования необходимо удалить воздух из полости проверяемой сборочной единицы.

При гидравлическом способе проверки для создания давления масла используют бачок с ручным насосом и манометром. Масло, как и при воздушном способе проверки, подается в проверяемую полость при максимальном давлении 0,3 МПа. В этом случае уплотнения проверяют одновременно со смазкой сборочных единиц ходового оборудования.

Иногда для проверки уплотнений применяют приспособление, состоящее из контрольного манометра, штуцера с золотником и трубки для подсоединения к проверяемой полости. В проверяемую полость через золотник накачивают воздух до давления 0,1...0,15 МПа и затем по манометру контролируют интенсивность падения давления воздуха в полости проверяемой сборочной единицы. При падении давления до 0,02 МПа в течение 1 мин необходимо заменить уплотнения проверяемой сборочной единицы.