- •Тюменского государственного нефтегазового университета

- •Практическая работа № 1 Диагностирование системы смазки двигателей внутреннего сгорания строительно-дорожной техники и анализ картерного масла

- •Анализ картерного масла

- •Практическая работа № 2 Диагностирование механизмов газораспределения двигателей внутреннего сгорания строительно-дорожной техники

- •Практическая работа № 3 диагностирование гусеничного оборудования строительно-дорожной техники

- •Практическая работа № 4 диагностирование шасси пневмоколесных машин

- •Практическая работа № 5 диагностирование тормозных механизмов пневмоколесных машин

- •Практическая работа № 6 тормоза и системы безопасности грузоподъемных механизмов

- •625000, Г. Тюмень, ул. Володарского, 38

- •625039, Г. Тюмень, ул. Киевская, 52

Практическая работа № 5 диагностирование тормозных механизмов пневмоколесных машин

Безопасность движения машины во многом зависит от технического состояния тормозных систем. Эффективность действия тормозов зависит от состояния фрикционных элементов и тормозных барабанов, а также от надежности работы всех элементов управления тормозной системы.

Уменьшение коэффициента трения в тормозах происходит вследствие износа и загрязнения фрикционных материалов, увеличенных зазоров, неполного охвата тормозных барабанов фрикционными материалами, при поломке или потере упругих свойств стяжных пружин. Часть причин неисправностей тормозов связана с надежностью работы привода. При работе пневмопривода иногда происходит разгерметизация системы, повышенный износ компрессора, нарушается регулировка клапанов и регулятора. В гидравлическом приводе—попадание воздуха в привод, утечка тормозной жидкости.

Одним из основных показателей эффективности действия тормозов являются величина тормозного пути и время торможения. Целый ряд параметров позволяет выявить состояние отдельных составляющих тормозной системы. Этими параметрами являются: давление воздуха в пневмосистеме, натяжение ремня привода компрессора, усилие нажатия педали, свободный ход педали, структурные параметры тормозных колодок (тормозных лент) и тормозного барабана.

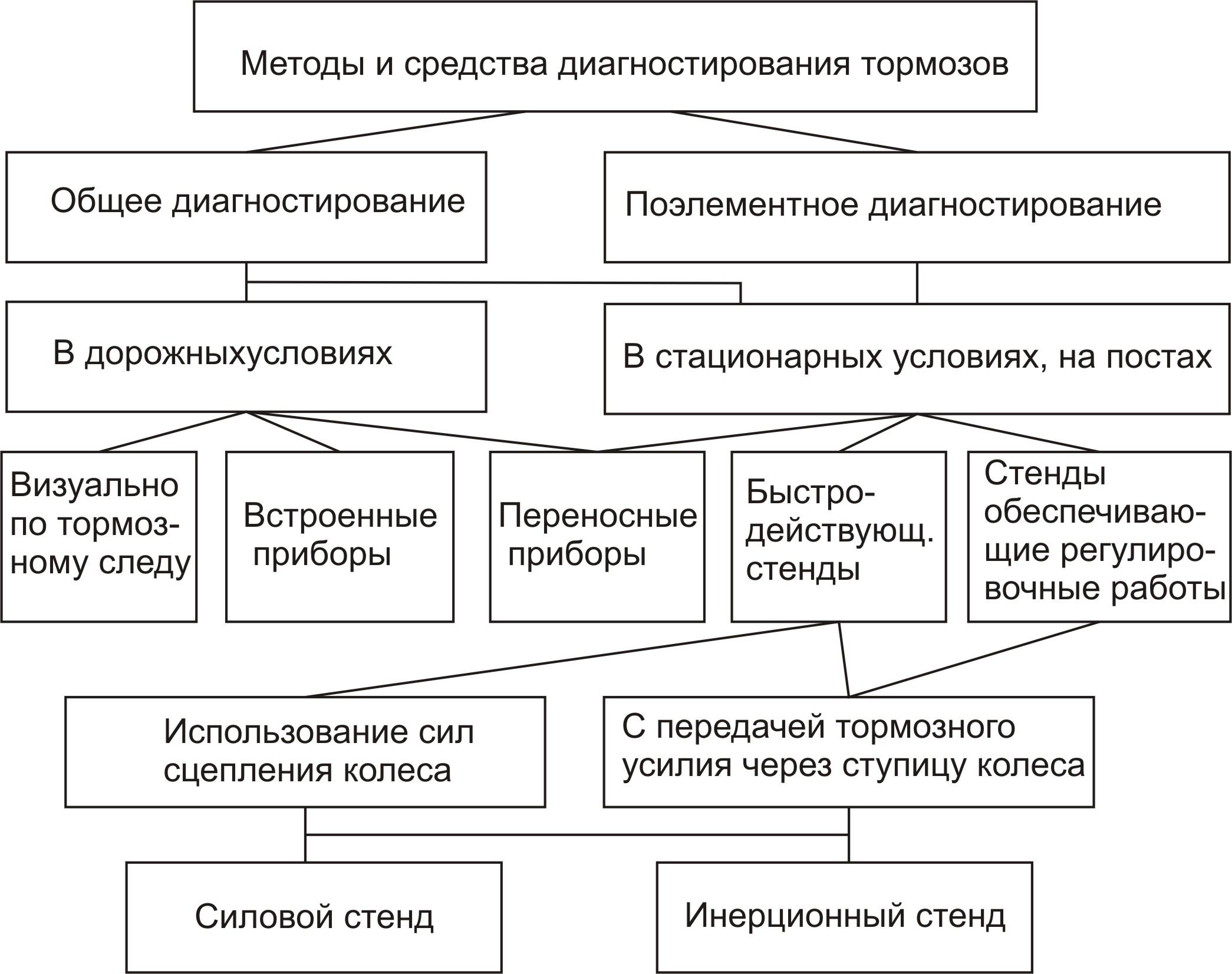

Все диагностические параметры тормозной системы делят на две группы: для общего и поэлементного диагностирования. Имеются средства для проверки тормозных систем в дорожных условиях и для общего и поэлементного диагностирования в условиях ремонтно-эксплуатационной базы. Классификация основных видов диагностического оборудования представлена на рис. 4.

Тормоза транспортных средств могут проверяться на ровном и горизонтальном участке дороги с сухим твердым покрытием при начальной скорости машины не менее 30 км/ч. По следу, оставленному на покрытии, измеряют тормозной путь, определяют синхронность торможения всеми колесами.

Рис. 4. Классификация основных методов и средств диагностирования тормозов пневмоколесных машин

Для повышения точности измерения в полевых условиях применяют десселерометры, которые имеют инерционные массы, перемещающиеся при торможении. Прибор фиксирует максимальное замедление машины. Простейшим прибором этого типа является десселерометр модели 1155. Принцип работы прибора основан на перемещении маятника (инерционной массы) при торможении машины под действием силы инерции. Смещение маятника пропорционально интенсивности замедления машины. Десселерометр крепят к лобовому или боковому стеклу машины присосками и поворачивают в кронштейне в плоскость, параллельную плоскости движения машины. Машину разгоняют до скорости 30 км/ч и тормозят. Масса прибора 0,26 кг.

На некоторых машинах устанавливают встроенные приспособления, позволяющие получать информацию об изношенности тормозных колодок, об уровне тормозной жидкости, о давлении в пневмо- и гидросистеме и некоторые другие показатели.

В стационарных условиях для транспортных машин широко применяют стенды для экспресс-диагностирования тормозов, для проверки техники перед выходом на линию. Для диагностирования тормозов ходового оборудования строительных машин нашли применение стенды, позволяющие наряду с общим диагностированием проводить поэлементное диагностирование. Наибольшее распространение получили силовые стенды барабанного типа.

Силовые стенды измеряют тормозные силы при вращении колеса беговыми барабанами с. начальной скоростью обычно 2... 10 км/ч. Тормозную силу определяют, затормаживая колесо в процессе его вращения. Для определения технического состояния тормозов часто используют так называемые комбинированные стенды: КИ-8927. СД2М-4ПИ и др.

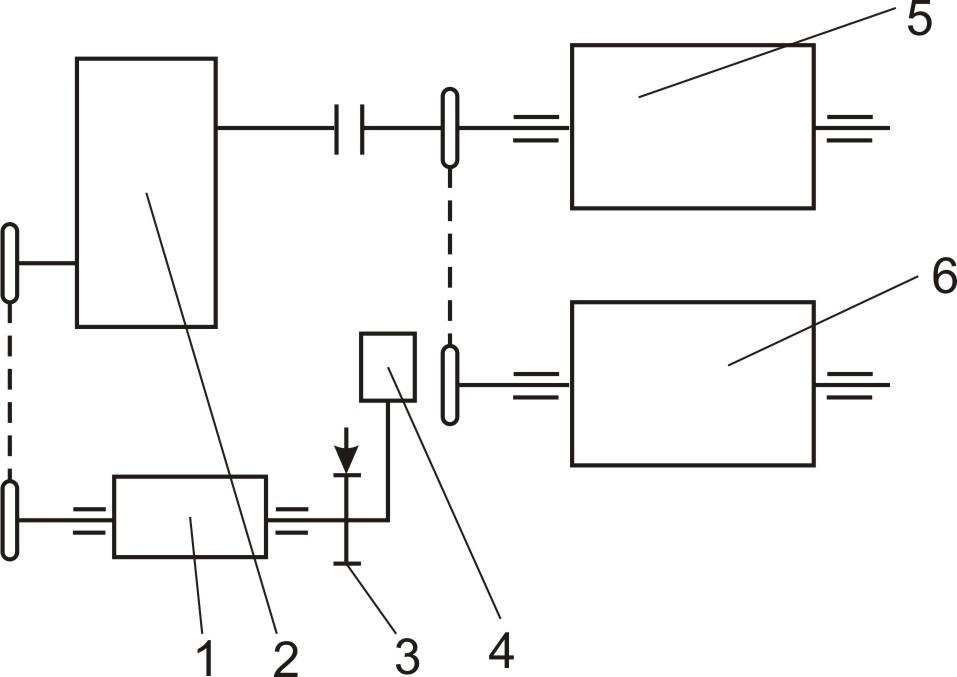

Рис. 5. Кинематическая схема блока барабанов стенда КИ-4998 для диагностирования тормозов

1 — электродвигатель; 2 — редуктор; 3 — тормоз; 4 — нагрузочное устройство; 5 — барабан ведущий; 6 — барабан ведомый

Так, при проверке тормозов на стенде КИ-8927 устанавливают машину на роликах стенда. Включают стенд, устанавливая максимальную частоту вращения ротора электромашины, затем затормаживают колеса и определяют значения суммарных тормозных сил на каждом мосту. Одновременно на стенде определяют усилие нажатия на педаль, которое не должно превышать 0,7 кН и давление в пневмосистеме.

Наибольшее распространение нашел стенд КИ-4998, позволяющий проверять машины с нагрузкой на ось до 4 т. Стенд состоит из двух блоков барабанов для проверки колес одной оси, которые смонтированы по сторонам осмотровой канавы. В каждом блоке на раме смонтированы два барабана (ведущий и ведомый), редуктор и электродвигатель с тормозом. Электродвигатель АС-2-52-4 соединен с редуктором цепной передачей. Выходной вал редуктора соединен с валом ведущего барабана посредством втулочно-пальцевой муфты. Оба барабана связаны между собой цепной передачей (рис. 5). Между барабанами установлен пневматический подъемник двустороннего действия, обеспечивающий въезд машины на стенд и съезд с него.

Электродвигатель установлен на двух опорах, и крутящий момент, возникающий на валу электродвигателя при торможении барабанов, воспринимается нагрузочным устройством посредством рычага. Каждый блок обеспечен градуировочным устройством с грузами, датчиками давления, тахогенератором. С внутренней стороны каждого блока барабанов установлены отбойные ролики. На пульте управления стендом размещены измерительная, следящая и сигнальная аппаратура и аппаратура управления электрической системой стенда. На лицевой панели пульта установлены три микроамперметра: два для измерения тормозных сил каждого колеса и один для измерения усилия на тормозной педали. Для определения времени срабатывания тормозного привода каждого колеса установлено два электросекундомера. Стенд оснащен пультом дистанционного управления и гидроэлектрическим датчиком усилия, воспринимаемого тормозной педалью.

Гидроэлектрический датчик состоит из гидравлического цилиндра и датчика давления, передающего соответствующий сигнал на пульт управления к микроамперметру. Снятие характеристик тормозной системы машины, находящейся на стенде, начинают после предварительного разгона электродвигателем стенда колес машины до номинальной скорости (4 км/ч). Нажатием на тормозную педаль затормаживают колеса машины. Возникающие в месте соприкосновения колес с барабанами тормозные усилия передаются на балансирный Электродвигатель и фиксируются нагрузочным устройством каждого блока барабанов.

При эксплуатации стенда периодически проверяют все точки смазки и правильность показаний регистрирующей аппаратуры. При необходимости осуществляют градуировку как приборов, показывающих тормозные усилия на колесах, так и усилия нажатия на педаль.

На тихоходных строительных машинах, особенно смонтированных на пневмоколесных тракторах, техническое состояние тормозов в первую очередь контролируют по полному ходу педалей. Допускаемый полный ход педалей не должен превышать на большинстве машин 100 ... 120 мм. При необходимости проводят регулировку тяг и регулировочных болтов. Ход педалей измеряют линейкой.

Ход штоков тормозных камер на машинах с приводом тормозов от пневмосистемы проверяют при рабочем давлении в пневмосистеме. Нажимают на педаль тормоза и измеряют линейкой ход штока тормозной камеры. Допускается ход штока для разных машин 30... 50 мм, при этом обращают внимание на то, чтобы разность ходов штоков тормозных камер не превышала 3...7 мм (для разных типов машин). После проверки и регулировки тормозных камер проверяют и регулируют свободный ход тормозной педали.

На машинах, имеющих стояночный тормоз, при помощи набора щупов определяют зазор между фрикционными элементами тормозной лепты и тормозным барабаном при выключенном тормозе. В случае необходимости производят регулировку.

Основным диагностическим параметром пневматической системы является давление воздуха в системе в различные моменты ее работы.

Герметичность пневмосистемы проверяют при включенных и выключенных тормозах. При выключенном двигателе снижают давление до 0,05 ... 0,06 MПa и при выключенных тормозах наблюдают за стрелкой манометра, а затем нажимают, а педаль и в этом положении также наблюдают за стрелкой. При отсутствии движения стрелки в обоих случаях — пневмосистема герметична. Отклонение стрелки свидетельствует о разгерметизации всей, системы (при выключенных тормозах) или разгерметизации тормозных камер.

Техническое состояние регулятора давления проверяют по значению давления включения и отключения компрессора, одновременно измеряют время заполнения системы - воздухом между этими моментами. Время заполнения не, должно превышать 2 мин. Медленное заполнение системы свидетельствует о наличии мест утечки или о неисправностях в работе компрессора.

При отклонении от нормативных значений давления включения и выключения компрессора производят регулировку регулятора давления. При превышении давления в системе более 1 МПа необходимо отрегулировать предохранительный клапан.

Проверку технического состояния компрессора начинают с контроля степени натяжения приводного ремня устройством КИ-8920. При снижении производительности компрессора проверяют герметичность клапанов. Наличие масла в конденсате сигнализирует о необходимости ремонта цилиндро-поршневой группы компрессора. Степень износа компрессора определяют путем прослушивания стуков с помощью стетоскопов различных конструкций.