- •Тюменского государственного нефтегазового университета

- •Практическая работа № 1 Диагностирование системы смазки двигателей внутреннего сгорания строительно-дорожной техники и анализ картерного масла

- •Анализ картерного масла

- •Практическая работа № 2 Диагностирование механизмов газораспределения двигателей внутреннего сгорания строительно-дорожной техники

- •Практическая работа № 3 диагностирование гусеничного оборудования строительно-дорожной техники

- •Практическая работа № 4 диагностирование шасси пневмоколесных машин

- •Практическая работа № 5 диагностирование тормозных механизмов пневмоколесных машин

- •Практическая работа № 6 тормоза и системы безопасности грузоподъемных механизмов

- •625000, Г. Тюмень, ул. Володарского, 38

- •625039, Г. Тюмень, ул. Киевская, 52

Практическая работа № 6 тормоза и системы безопасности грузоподъемных механизмов

От состояния и регулировки тормозов грузоподъемных машин зависит не только безопасность производства работ, но и производительность машины. Например, у крана недостаточный тормозной момент приводит к затягиванию цикла или к самопроизвольному опусканию и даже падению груза или стрелы. Чрезмерный тормозной момент вызывает интенсивные динамические процессы в металлоконструкциях и трансмиссиях крана и удлинение цикла из-за увеличения амплитуды и продолжительности раскачивания груза. Особенно это заметно при выполнении при помощи крана достаточно точных монтажных операций.

Для определения общего технического состояния тормозов грузоподъемных машин и механизмов в качестве диагностических, могут быть использованы следующие параметры: тормозной момент, замедление, тормозной путь, время (продолжительность) торможения.

Для локализации дефектов используют параметры, характеризующие техническое состояние сборочных единиц тормозов.

Тормозной момент является прямым параметром, характеризующим состояние (в том числе регулировку) тормозов. Статический тормозной момент определяют путем нагружения грузоподъемного механизма контрольными грузами или специальными нагружающими устройствами. В динамическом режиме тормозной момент определяют путем измерения деформаций или угла закручивания вала тормозного шкива. Из-за сложности реализации такие измерения в процессе диагностирования пока не производят.

В «Правилах устройства и безопасной эксплуатации грузоподъемных кранов» тормозной момент нормирован коэффициентами запаса торможения для четырех режимов работы.

|

Режим работы |

Коэффициент запаса торможения |

|

Легкий…………………………………………………………. Средний……………………………………………………….. Тяжелый………………………………………………………. Весьма тяжелый………………………………………………. |

1,5 1,75 2 2,5 |

Замедление как диагностический параметр позволяет определять состояние тормозов в динамическом режиме. Оптимальные значения замедлений для грузоподъемных машин 0,2 ... 0,6 рад/с2.

Из-за отсутствия простых средств измерений замедлений этот параметр редко применяют при диагностировании тормозов грузоподъемных машин.

Тормозной путь, выраженный в радианах (по тормозному шкиву), связан с тормозным (Моментом следующей зависимостью:

![]()

где

![]() — момент инерции

— момент инерции

![]() ;

;

![]() — угловая частота вращения шкива, рад/с;

— угловая частота вращения шкива, рад/с;

![]() и

и

![]() — тормозной момент и момент сопротивления,

— тормозной момент и момент сопротивления,

![]() .

.

Если задаться заранее скоростью в начале торможения и массой груза, то путь торможения будет зависеть только от момента торможения, поскольку момент сопротивления в процессе торможения является величиной постоянной.

Величина тормозного пути зависит от многих факторов, определяющих общее техническое состояние тормозов, в частности от износа шкивов и накладок колодок, степени сжатия тормозной пружины, замасливания накладок и шкива и др. Абсолютные значения тормозного пути определяет также масса груза на крюке и геометрия крана.

Время торможения определяется следующей зависимостью:

![]()

где

![]() — начальная частота вращения тормозного

шкива, мин-1;

GD2

— динамический момент инерции,

— начальная частота вращения тормозного

шкива, мин-1;

GD2

— динамический момент инерции,

![]() .

.

Как видно из формулы, при определенных величинах нагрузки и частоте вращения тормозного шкива время торможения однозначно связано с тормозным моментом. По информационным характеристикам время торможения и путь торможения равноценны, однако по способам и средствам определения предпочтителен в качестве диагностического параметра тормозной путь, так как в конце процесса торможения частота вращения тормозного шкива очень мала, что вызывает затруднения при фиксации момента полной остановки. Кроме того, приборная реализация средств измерения тормозного пути намного проще, чем средств измерения времени торможения.

Параметры, используемые для локализации дефектов тормозов. Состояние тормозных пружин может быть оценено по величине усилия, которое развивает пружина. Усилие, развиваемое пружинами постоянно-замкнутых тормозов, составляет 0,15 ... 3 кН в зависимости от типа тормоза и требуемого тормозного момента. Для определения усилий, развиваемых пружинами, могут быть использованы различные механические и электрические измерители, а также измерители с гидравлическими передачами, специально приспособленные для установки па пружины без нарушения их регулировок.

Наиболее частый, но внешне малозаметный дефект — образование короткозамкнутых витков в катушках. При питании катушек переменным током короткозамкнутые витки ведут к быстрому отказу катушек, а при питании постоянным током — к увеличению времени срабатывания привода тормоза.

Величины начальных зазоров в магнитопроводе тормозов определяют либо механическим мерительным инструментом, либо по величине тока в цепи катушки. Размер зазора сильно влияет на величину тока в цепи катушки, поэтому, если даже путь торможения или другой параметр, характеризующий общее техническое состояние, находится в допустимых пределах, для сохранения надежности тормоза следует проверять, а при необходимости и регулировать величину зазора.

О наличии воздуха в гидросистеме электродвигателей свидетельствует (при отсутствии дефектов в других элементах тормоза) увеличение (против начальной) частоты вращения тормозного шкива в начале торможения, а также самопроизвольное медленное опускание груза.

Для диагностирования двигателей электрогидротол-кателей используют методы и средства диагностирования элементов электропривода.

Для сигнализации об износе тормозных накладок перспективны встроенные электрические датчики — сигнализаторы предельных износов.

Рассмотрим средства и методы измерения диагностических параметров грузоподъемных механизмов и машин.

Измерение

тормозного момента

производят при помощи контрольных

грузов или нагружающих устройств,

обеспечивающих нагрузку на крюк до (1,1

... 1,25)

![]() ,

где

,

где

![]() — номинальная нагрузка. Эти средства

позволяют диагностировать как тормоза,

так и ограничители грузоподъемности,

а также проверять техническое состояние

опорно-поворотных устройств и сопряжений

металлоконструкций.

— номинальная нагрузка. Эти средства

позволяют диагностировать как тормоза,

так и ограничители грузоподъемности,

а также проверять техническое состояние

опорно-поворотных устройств и сопряжений

металлоконструкций.

В тресте Тагилстрой для испытания кранов разработаны телескопические наборные грузы для каждой модели кранов. Это позволяет уменьшить площадь испытательной площадки и число перестроповок контрольного груза.

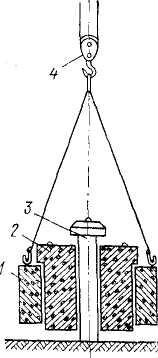

Наборный груз (рис. 6) состоит из железобетонных колец, стержня с головкой и скобой. Масса внутреннего кольца соответствует грузоподъемности крана при максимальном вылете крюка, общая масса двух колец — грузоподъемности крана при минимальном вылете. Масса стержня соответствует 10% максимальной грузоподъемности крана.

Рис. 6. Наборный груз

1 — наружное кольцо; 2 — внутреннее кольцо; 3 — стержень;

4— крюковая обойма

При проведении испытаний наборным грузом сначала поднимают одно или два кольца, не отрывая стержня от земли. В этот момент не должен сработать ограничитель грузоподъемности. Затем поднимают кольцо (или два) вместе со стержнем, при этом должен сработать ограничитель грузоподъемности. Если ограничитель грузоподъемности не срабатывает, производят проверку и настройку электрической схемы ограничителя или установку датчиков.

В настоящее время разрабатывают и применяют различные типы нагружателей, чаще всего с гидроприводом для создания нагрузки на крюк. Эти нагружатели позволяют создавать нагрузку до 50 кН, что обеспечивает проверку ограничителей грузоподъемности только при максимальном вылете крюка.

В ЦНИИОМТП разработан и испытан стационарный гидравлический стенд, который позволяет определить техническое состояние тормозов грузовых и стреловых лебедок, ограничителей грузоподъемности опорно-поворотных кругов стреловых самоходных кранов грузоподъемностью до 16 т. Стенд обеспечивает создание нагрузки на крюке до 200 кН, ход крюка допускается не более 150 мм. Масса стенда с комплектом приспособлений не превышает 1250 кг. Габариты — 2110X1575X2060 мм.

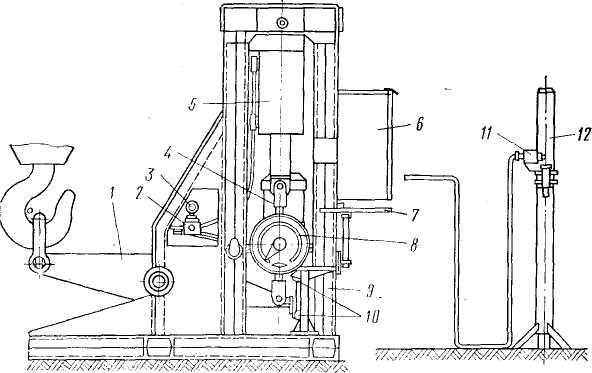

Рис. 7. Стенд для проверки тормозов и ограничителей грузоподъемности

1—рычаг; 2 — редукционный клапан; 3 — манометр; 4 — насос; 5 — гидроцилнндр; 6 —шкаф; 7 — откидной стол; 8 — динамометр; 9 — рама; 10 — путевые выключатели; 11—конечный выключатель; 12—штатив

Стенд позволяет плавно нагружать крановое оборудование статической нагрузкой, при этом последовательно происходит выбор люфтов во всех элементах трансмиссии и в местах крепления элементов металлоконструкций. При нагрузке, превышающей грузоподъемность кранов, проверяют техническое состояние тормозов и ограничителей грузоподъемности. Контроль за перемещением элементов кранового оборудования осуществляют при помощи датчиков, входящих в комплект стенда.

В состав стенда входят: нагружающее устройство, насосная станция, гидро- и электроаппаратура управления, средства измерений и сигнализации предельного состояния сборочных единиц кранового оборудования.

Нагружающее устройство включает в себя гидроцилиндр диаметром 250 мм, динамометр ДПУ-20-2 и равноплечий рычаг (рис. 7). Один конец равноплечего рычага через динамометр соединен со штоком гидроцилиндра, а второй (при проверке) — с крюком крана, что позволяет постоянно закрепить динамометр на стенде и отнести точку соединения крюка крана со стендом от оси силового цилиндра на 1000 мм.

Техническое

состояние тормозов проверяют при

нагрузке на крюк, равной 1,25

![]() ,

а ограничителей грузоподъемности—

1,1

,

а ограничителей грузоподъемности—

1,1

![]() .

.

Работает стенд следующим образом. Перед установкой крана для диагностирования на стенде включают электродвигатель насосной станции и при помощи редукционного клапана настраивают его на давление, соответствующее нагрузке, необходимой для проверки тормозов или ограничителя грузоподъемности для данной марки крана (настроечные данные приведены в таблице, установленной на раме стенда).

Кран устанавливают так, чтобы его крюк оказался над скобой рычага стенда. После этого фиксируют кран выносными опорами. Потом соединяют крюк со скобой и включением грузовой лебедки создают предварительную нагрузку на рычаг в пределах 10... 15 кН. Величину нагрузки контролируют по динамометру стенда.

Штатив устанавливают так, чтобы подвижной шток конечного выключателя своим роликом упирался в раму крана. Затем отключают двигатель крана, включают кнопку «Движение штока вверх» (подача рабочей жидкости происходит в штоковую полость гидроцилиндра). При движении штока вверх происходят выборка всех зазорон в кране и натяжка канатов.

Если при приложенной

к крюку максимальной нагрузке 1,25

![]() шток гидроцилиндра пройдет расстояние

более 100 мм, то на пульте стенда

загорится лампочка, сигнализирующая о

неисправности проверяемого тормоза.

Движение штока на расстояние менее 100

мм, необходимое для выбора зазоров

в элементах крана, свидетельствует

об исправности тормозов стреловой и

грузовой лебедок.

шток гидроцилиндра пройдет расстояние

более 100 мм, то на пульте стенда

загорится лампочка, сигнализирующая о

неисправности проверяемого тормоза.

Движение штока на расстояние менее 100

мм, необходимое для выбора зазоров

в элементах крана, свидетельствует

об исправности тормозов стреловой и

грузовой лебедок.

Если по ошибке оператора задается нагрузка, превышающая контрольную, что может привести к значительному наклону крана, срабатывает конечный выключатель на штативе и на панели управления загорается лампочка «Наклон крана выше допустимого».

При проверке технического состояния ограничителей грузоподъемности должен сработать звуковой сигнал. Если ограничитель неисправен, производят проверку и настройку его при помощи прибора для проверки ограничителей грузоподъемности. Регулируя редукционным клапаном давление в гидросистеме стенда, можно определить момент срабатывания ограничителей. Для проверки опорно-поворотного круга крана снимают нагрузку с крюка, устанавливают микрометрическую головку у поворотного круга (по оси стрелы) так, чтобы зарегистрировать движение обоймы относительно ходовой рамы. Затем прикладывают нагрузку к крюку. В результате, преодолевая момент, создаваемый контргрузом, поворотная платформа занимает новое положение. При этом измеряют люфт опорно-поворотного круга.

Измерение тормозного пути. Наиболее простым прибором для измерения тормозного пути по углу поворота тормозного шкива является механический счетчик тормозного пути.

Измерение замедления. Для измерения замедления при торможении могут быть использованы жидкостные и механические деселерометры, устанавливаемые во время диагностирования на контрольном грузе. Более эффективны электрические низкочастотные деселерометры. В качестве деселерометров можно использовать акселерометры, например МП-02. Акселерометр через тензомет-рический усилитель соединяют с самописцем или электронно-лучевым осциллоскопом. При торможении можно не только определять абсолютную величину замедления, но и динамику его изменения. Непосредственно на тормозных шкивах можно устанавливать во время диагностирования датчики угловых ускорений (замедлений), в том числе контактные, отрегулированные на фиксированные значения замедлений.

Методические указания

к практическим работам по дисциплине "Сервис и диагностика строительных и дорожных машин" для студентов специальности 190205 "Подъемно-транспортные, строительные, дорожные машины и оборудование" очной, заочной и заочно-сокращенной форм обучения

|

Составители: |

|

|

|

|

|

Подписано к печати Заказ № Формат 60/90 1/16 Отпечатано на RISO GR 3750 |

Бум. писч. №1 Уч. изд. л. Усл. печ. л. 2 Тираж 100 экз. |

Издательство «Нефтегазовый университет»

Государственное образовательное учреждение высшего

профессионального образования

«Тюменский государственный нефтегазовый университет»