- •Тюменского государственного нефтегазового университета

- •Практическая работа № 1 Диагностирование системы смазки двигателей внутреннего сгорания строительно-дорожной техники и анализ картерного масла

- •Анализ картерного масла

- •Практическая работа № 2 Диагностирование механизмов газораспределения двигателей внутреннего сгорания строительно-дорожной техники

- •Практическая работа № 3 диагностирование гусеничного оборудования строительно-дорожной техники

- •Практическая работа № 4 диагностирование шасси пневмоколесных машин

- •Практическая работа № 5 диагностирование тормозных механизмов пневмоколесных машин

- •Практическая работа № 6 тормоза и системы безопасности грузоподъемных механизмов

- •625000, Г. Тюмень, ул. Володарского, 38

- •625039, Г. Тюмень, ул. Киевская, 52

Практическая работа № 2 Диагностирование механизмов газораспределения двигателей внутреннего сгорания строительно-дорожной техники

Эффективность работы двигателя в значительной степени зависит от технического состояния механизма газораспределения. В процессе эксплуатации изнашиваются сопряженные поверхности клапанов и посадочных гнезд, толкателей и кулачков распределительного вала, зубья распределительных шестерен, подшипники, а также снижается упругость клапанных пружин.

Основными контролируемыми параметрами механизма газораспределения являются тепловой зазор между стержнем клапана и коромыслом и расход газов, прорывающихся через сопряжение «клапан — гнездо». При углубленном диагностировании определяют фазы газораспределения, износ элементов распределительного вала, упругость клапанных пружин.

Для предварительной оценки состояния механизма газораспределения используют стетоскопы различных типов. При фиксировании металлических стуков в области клапанов при малой частоте вращения коленчатого вала необходима проверка зазоров в клапанном механизме.

В практике широко применяют простейший способ измерения теплового зазора с помощью комплекта щупов. Перед проверкой подтягивают гайки крепления головки цилиндров и устанавливают поршень проверяемого цилиндра в положение верхней мертвой точки на такте сжатия. Комплектом щупов определяют зазор между стержнем клапана и бойком коромысла. Но этот способ определения теплового зазора довольно трудоемок и недостаточно точен.

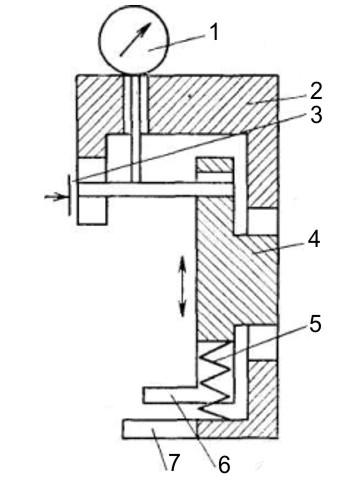

Более эффективен метод определения теплового зазора при помощи устройства КИ-9918, разработанного ГОСНИТИ (рис. 1). При использовании этого прибора нет необходимости устанавливать поршень проверяемого цилиндра в определенное положение. Устройством регистрируют разность крайних положений траекторий движения клапана и бойка коромысла при проворачивании коленчатого вала.

Устройство КИ-9918 состоит из корпуса, подпружиненной подвижной каретки с направляющим хвостовиком, индикатора и тормоза индикатора.

Для диагностирования устройство устанавливают на тарелку пружины клапана, охватывает лапками подвижной каретки боек коромысла и под действием пружины подвижной каретки устройство зажимается между клапаном и коромыслом. Затем поворачивают коленчатый вал двигателя до момента открытия клапана и устанавливают шкалу индикатора на нулевую отметку. Продолжают вращение коленчатого вала и регистрируют максимальные отклонения стрелки индикатора, что соответствует тепловому зазору проверяемого клапана. Трудоемкость диагностирования при применении устройства КИ-9918 по сравнению со способом использования щупов уменьшается почти в 7 раз и составляет 0,1 чел.-ч (проверка всех клапанов двигателя). Устройство массой 0,27 кг имеет размеры 45x60x102 мм. Диапазон измерения устройства составляет 8 мм, максимальная погрешность измерении по превышает ±0,02 мм.

Техническое состояние сопряжения «гнездо—клапан» определяют по расходу воздуха при помощи индикатора расхода газа КИ-4887-II и компрессорпо-вакуумной установки при снятых форсунках и положении поршня в ВМТ или положения, соответствующего углу опережения подачи топлива.

Рис. 1. Схема устройства КИ-9918

1 — индикатор; 2 — корпус; 3 — тормоз; 4 — подвижная каретка; 5 —

пружина; 6 — лапки подвижной каретки; 7 — лапки корпуса.

При застопоренном коленчатом вале через форсуночные отверстия в камеру сгорания подается сжатый воздух при постоянном давлении. Сжатый воздух прорывается через неплотности колец в картере и через неплотности клапанов во впускной и выпускной трубопроводы. Воздух, прорвавшийся через неплотности клапана в трубопровод, под действием разрежения в одном из ресиверов компрессорно-вакуумной установки проходит через прибор КИ-4887-II. При помощи манометра и дросселя прибора устанавливают давление в трубопроводе, равное атмосферному, и по шкале индикатора расхода газов определяют утечку воздуха через проверяемый клапан. Для разных двигателей предельные значения утечки воздуха составляют для впускного клапана 50... 60 л/мин, для выпускного — 40... 60 л/мин.

Прокручивая коленчатый вал, аналогично проверяют клапаны остальных цилиндров.

Правильность фаз газораспределения проверяют после регулировки клапанов по углу открытия впускных клапанов первого и последнего цилиндров при помощи набора шаблонов-угломеров КИ-4849, входящих в комплект приспособлений К.И-13902.

Комплект К.И-13902 предназначен для определения момента начала подачи топлива и момента открытия впускных клапанов.

Шаблон-угломер представляет собой стальную, пластину со шкалой. В состав набора входит указатель, представляющий собой стальную пластину с магнитом и регулируемой иглой. Указатель при помощи магнита устанавливают на двигателе около цилиндрических вращающихся деталей. Против указателя наносят метку на поверхности шкива. Поворотом коленчатого вала устанавливают поршень первого цилиндра в ВМТ (верхнюю мертвую точку) или в положение, соответствующее установочному углу начала открытия впускного клапана, и наносят на шкиве напротив указателя вторую метку. При помощи шаблона измеряют угол между рисками. Если угол начала открытия клапана достиг предельного значения (наименьшего или наибольшего), необходимо изменить зацепление шестерен механизма распределения.

Для выявления возможного скручивания распределительного вала определяют угол начала открытия впускного клапана последнего цилиндра. Большая разница в значениях углов начала открытия клапанов первого и последнего цилиндров свидетельствует о неисправном состоянии распределительного вала.

Высота кулачков распределительного вала, а следовательно, износ кулачков определяют при помощи штангенциркуля измерением расстояния от поверхности головки цилиндров до торца клапана при отрегулированном тепловом зазоре в двух положениях. Первое положение— поршень в ВМТ на такте сжатия, второе положение — полное открытие клапана. Разница между двумя результатами измерений характеризует перемещение клапана, и, следовательно, степень износа кулачков.

При перемещении клапана менее 9—12 мм (в зависимости от типа двигателя) необходимо заменить распределительный вал. Эта операция требует выполнения значительного объема разборочно-сборочных работ.

Техническое состояние подшипников распределительного вала определяют методом прослушивания при минимальной устойчивой частоте вращения коленчатого вала в местах расположения подшипников. Также методом прослушивания, но в момент изменения частоты вращения коленчатого вала, определяют степень износа распределительных шестерен.

Для проверки упругости пружины клапана используют динамометрические приборы КИ-723. Прибор состоит из корпуса с пружиной, усилие на которую передается через шток. На штоке закреплены два штифта, выходящие в прорези корпуса и при передвижении штока передвигающие пружинное кольцо, которое фиксирует показания. На корпусе прибора имеется шкала, проградуированная в кг. Корпус прибора опирается на две ножки, которые устанавливают на тарелку клапана.

При проверке упругости пружины прибор устанавливают на тарелку клапана и пружинное кольцо переводят в крайнее верхнее положение. Затем до начала сжатия пружины клапана нажимают рукой на шток (сжатие не более 0,5—1 мм). При помощи пружинного кольца определяют величину упругости клапанной пружины. При усилиях менее 170.. 200 Н (для разных двигателей) необходима замена пружины.

Большинство рассмотренных методов диагностирования газораспределительного механизма двигателя связаны с остановкой и частичной разборкой двигателя, даже если в дальнейшем окажется, что состояние соединений в пределах допустимого, поэтому для диагностирования клапанов разрабатывают виброакустические методы. Основная трудность состоит в выявлении режима диагностирования и выделения сигнала от диагностируемого клапана.