2. Гаряче об'ємне штампування, технологія та устаткування.

При цьому способі обробки металів тиском плин металу обмежується поверхнями порожнин штампу. Метал заповнює порожнину (рівчак) штампу, що має форму виробу - поковки.

У порівнянні з вільним куванням об'ємне штампування забезпечує значно вищу продуктивність, точність розмірів та кращу якість поверхні виробів. Штампуванням можна одержати деталі винятково складної форми при значному скороченні кількості технологічних операцій.

Через те, що штампувальний інструмент (штамп) має значну вартість і придатний для виготовлення поковок тільки однієї конфігурації, штампування стає рентабельним тільки в умовах масового та крупносерійного виробництва.

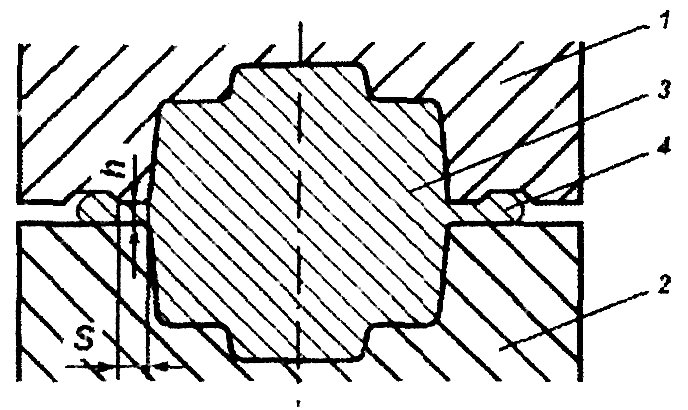

Найбільш розповсюдженим методом гарячого штампування є штампування з облоєм у відкритих штампах (рис.1 ).

Рис. 1. Штампування з облоєм у відкритому штампі: 1 - верхній штамп; 2 - нижній штамп, 3-виріб, 4-облой.

Суть облойного методу полягає в тому, що внаслідок надлишку металу поковка виходить із задиркою (облоєм) по місцю роз'єму штампа. По закінченні пластичної обробки облой видаляється на обрізних штампах. Незважаючи на втрати металу у вигляді задирки цей спосіб штампування широко застосовується у виробництві, тому що забезпечує надійне заповнення порожнин штампа.

Заповнення рівчака штампа металом можна розділити на кілька стадій (рис.2).

На першій стадії відбувається вільна осадка заготовки. При складній формі штампа на цій стадії можливе часткове прошивання або видавлювання металу в поглиблення порожнини.

З моменту зіткнення заготовки з бічними стінками штампа починається друга стадія штампування. Зусилля деформації на цій стадії зростає через підпираючу дію бічних стінок штампа та виникнення сил тертя на бічній поверхні рівчака. Ця стадія штампування завершується в момент початку утворення задирки.

Рис.2 Заповнення рівчака штампа металом.

До початку третьої стадії штампування незаповненими металом залишаються лише кути порожнини штампа. Надлишковий метал заготовки витісняється до канавки. У цей час задирка виконує свою основну функцію – закриває порожнину штампа. Тепер опір плинові металу в незаповнені кути порожнини штампа стає меншим, ніж у канавку. До кінця третьої стадії рівчак штампа стає заповненим.

Якщо до моменту заповнення рівчака поковка має висоту більшу, ніж необхідно, буде потрібна четверта стадія процесу - доштампування, у процесі якої надлишковий метал буде витиснутий до задирки.

Видобування поковки зі штампа становить певні труднощі, оскільки вона утримується в порожнині штампа силами тертя. Для полегшення видалення поковки зі штампа бічні стінки порожнини роблять з ухилом, а поковка виконується з напуском, хоча це і пов'язано з перекручуванням форми поковки та додатковою витратою металу.

Штампи необхідно ретельно змащувати, тому що це дає можливість зменшити їхні ухили та напуски на поковках. Мащення необхідне також для підвищення стійкості штампів.

Деформуюча сила Р, яка необхідна для здійснення деформації в кінцевий момент штампування, є сумою зусилля, необхідного для деформації металу в штампі, та зусилля, необхідного для деформації задирки. Для поковок поздовженого типу, що мають у плані форму, близьку до прямокутника з довгою стороною а:

![]() (7.4)

(7.4)

де s - ширина містка;

h3 ~ товщина задирки;

![]() - показник

тертя;

- показник

тертя;

F3 - площа проекції містка задирки;

Fn - площа проекції поковки.

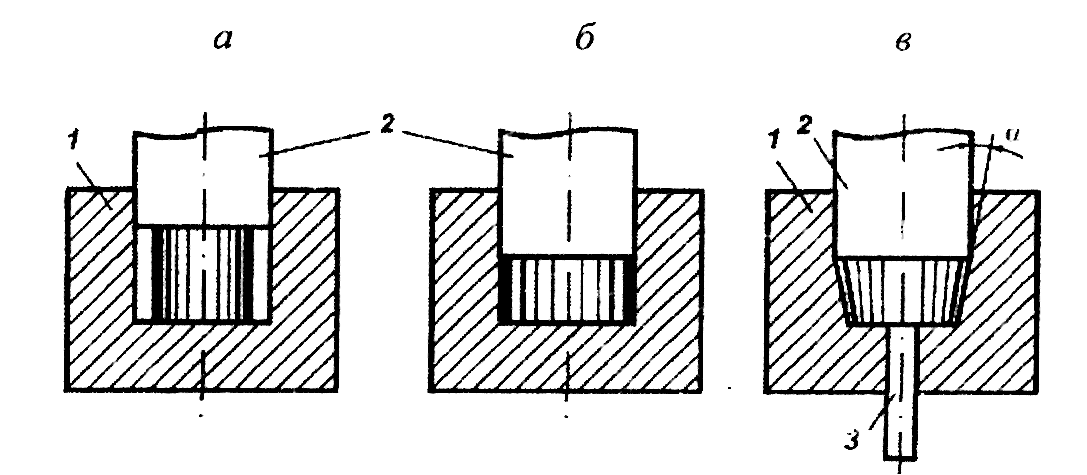

Метод безоблойного штампування в закритих штампах полягає в тому, що заготовка зміщується до порожнини штампа 1, до якої входить як до напрямної, інша його частина 2 (рис. 3, а, б).

У такому штампі весь об'єм металу заготовки залишається в поковці. Вихід для облою не передбачений. Такий штамп не забезпечує вільного видалення поковки з рівчака. Видаляють поковку з порожнини штампа за допомогою виштовхувача 3 (рис. 3, в) або застосовують штампи з роз'ємною матрицею. Для зменшення зусилля виштовхування застосовують штампувальні кути порівняно невеликих розмірів. При використанні роз'ємних штампів ухили не потрібні.

Рис. 3. Схеми штампування в закритих штампах

При штампуванні в закритому штампі коливання об'єму заготовки повинні бути незначними. Менший об'єм заготовки у порівнянні з потрібним призводить до незаповнення кутів штампа та браку поковок. Більший об'єм заготовки сприяє розпору штампа, зниження його довговічності і може призвести до поломки штампа.

Задирка, що утворюється в зазорі на місці роз'єму штампа, незначна; товщина її не змінюється в процесі штампування, а напрямок витікання збігається з напрямком руху штампа.

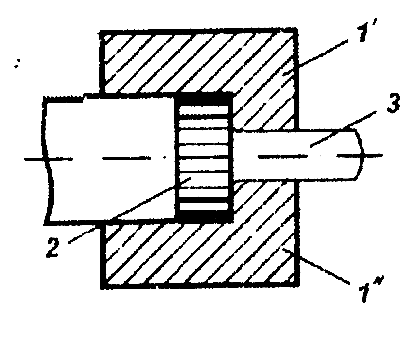

Суть процесу штампування видавлюванням полягає в тому, що заготовку встановлюють у порожнині закритого штампа, що має вихідний отвір, через який частина металу вичавлюється за межі основної порожнини (рис. 4).

Рис. 4. Схема штампування видавлюванням.

1 - роз'ємні частини штампу, 2- корпус поковки, 3- стрижнева частина поковки.

Відходи тут не передбачаються, за винятком надлишкової частини об'єму заготовки, що утворюється при нетечному обробленні металу на заготовку. На відміну від порожнин у закритому штампі для формування окремих елементів профілю у штампах для видавлювання порожнини наскрізні, з вихідним отвором. Одержана поковка складається з корпусу, що знаходиться в основній частині порожнини, та стрижневої частини, вичавленої через отвір у порожнині штампа.

Поковки, отримані видавлюванням, відрізняються високою якістю, відсутністю тріщин та ін. дефектів завдяки підвищенню пластичності в умовах усебічного стиску при високому гідростатичному тиску.

Кожний з описаних способів штампування має переваги та недоліки, однак штампування в закритих штампах є більш раціональним, тому що при ньому можлива тільки невелика задирка (0,5... 1%), якість поковок є більш високою, ніж у поковок з відкритих штампів. Основним недоліком способу штампування в закритих штампах є його не-універсальність та обмеженість раціональних форм поковок, що штампуються.