1.Волочіння

Волочіння чорних та кольорових металів здійснюється у переважній більшості випадків у холодному стані. Для зменшення сил тертя в каналі волоки застосовують мащення.

Холодна деформація супроводжується зміцненням металу - значно підвищуються міцнісні властивості та зменшується пластичність. Можливості деформації за одне протягання обмежені пластичними властивостями металу та міцністю переднього кінця одержуваного профілю, що передає зусилля волочіння в осередок деформації. Напруження волочіння повинне бути нижче межі міцності металу на виході з зони деформації.

Для характеристики деформації металу при волочінні найчастіше використовують такі показники:

-

відносне обтиснення

![]() (6.1)

(6.1)

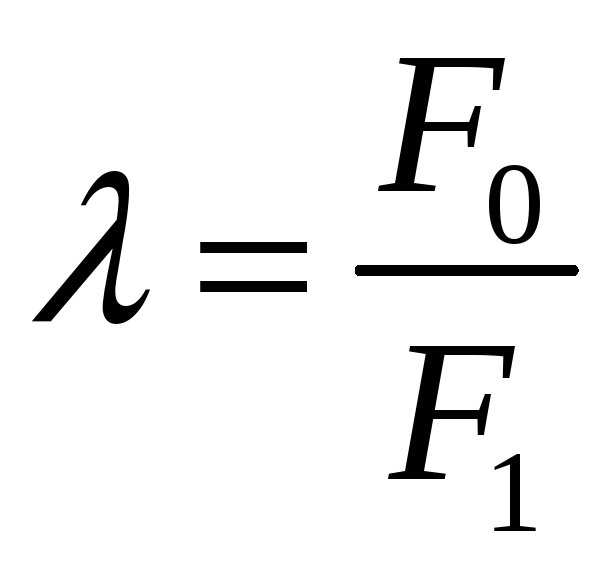

де F0 - площа перерізу заготовки;

F1 - площа перерізу профілю на виході з волоки);

-

коефіцієнт витяжки

.

(6.2)

.

(6.2)

Величина коефіцієнта витяжки за одне протягання зазвичай не перевищує значення 1,3...1,4. Максимальні витяжки (1,8...2,0) досягаються в процесах волочіння труб на довгій оправці, коли існує можливість передачі зусилля волочіння в осередок деформації через оправку.

При

малих значеннях коефіцієнта витяжки

за одне протягання деформація стає

нерівномірною, зосереджується в

периферійних шарах. Тому мінімальна

величина одиничної деформації також

обмежена. Для суцільного круглого

профілю

![]() min=l,l...l,2.

min=l,l...l,2.

Сумарне відносне обтиснення за п протягань визначають за формулою:

![]() (6.3)

(6.3)

де Fn - площа перерізу профілю, що одержується після и-го протягання.

Максимальне сумарне обтиснення єітах обмежується різким зниженням пластичності металу. Величина сумарних обтиснень зазвичай становить 40...60%, може досягати максимальних значень 90...95%. Для відновлення пластичних властивостей металу та можливості подальшої його деформації є необхідним проведення проміжної термічної обробки.

Ряд протягань, що виконуються послідовно до одержання готового виробу або до проміжної термообробки, називають маршрутом волочіння. При тому ж самому сумарному обтисненні Єї маршрут волочіння може бути різним як за кількістю протягань, так і за одиничними обтисненнями, які застосовуються. Зазвичай при побудові маршрутів волочіння передбачають поступове зменшення одиничних обтиснень з урахуванням зміцнення металу. Підвищені обтиснення в перших проходах збільшують рівномірність деформації по перерізу одержуваного профілю.

У процесі волочіння робота деформації та контактного тертя перетворюється на тепле, що призводить до значного підвищення температури металу, особливо при високих швидкостях волочіння. Температура виробу не повинна перевищувати 250°С, тому що при більш високій температурі відбувається старіння металу. Для збільшення швидкості волочіння створюють умови для поліпшення тепловідвєдення, для кращого мащення. На цей час швидкість волочіння низьковуглецевого сталевого дроту досягає 2400 м/хв. З погляду мінімальних зусиль волочіння оптимальними є швидкості 900... 1500 м/хв.

Розглянемо характер витікання металу в осередку деформації по змінах координатної сітки при волочінні круглого профілю крізь конічну волоку (рис. 1).

Рис. 1. Схема змін координатної сітки в осередку деформації при волочінні

Поблизу площини входу відбувається вигин горизонтальних ліній координатної сітки та зворотний вигин похилих ліній у горизонтальне положення поблизу площини виходу. Це свідчить про зсувні деформації на границях осередку деформації із зовнішніми зонами.

Вертикальні лінії координатної сітки набувають опуклості у напрямку волочіння, тобто центральні шари металу рухаються з більшою осьовою швидкістю, ніж периферійні. Це призводить до додаткових зсувів у всіх шарах, особливо у приконтактних. Зсуви у центральних шарах є мінімальними. Причиною зсувних деформацій є дія контактного тертя. Величина зсувів росте зі збільшенням кута конусності волоки а, обтиснення є та коефіцієнта тертя в каналі волоки/

Профіль каналу волоки має кілька ділянок різного призначення:

Рис. 2. Профіль каналу волоки

Вхідна зона 1 призначена для запобігання заготовки перед задирами об краї волоки. Мастильний конус 2 забезпечує надходження мастила до каналу волоки та поліпшує захоплення мастила поверхнею заготовки при вході в робочий конус. В робочому конусі 3 здійснюється основна деформація зменшення площі поперечного перерізу заготовки, циліндричний калібруючий пасок 4 не змінює перерізу профілю, але значно підвищує стійкість волоки. Вихідна зона 5 охороняє калібруючий пасок від викрошування, а профіль, що виходить з волоки від задірів.

Зазвичай

застосовують волоки з кутом робочого

конуса

![]() = 5...15°.

= 5...15°.

Для

визначення зусилля волочіння (Рвол)

та напруження волочіння (![]() )

існує

ряд емпіричних та теоретичних формул.

Одна з них, найбільш проста (формула

Гавриленка), має такий вигляд:

)

існує

ряд емпіричних та теоретичних формул.

Одна з них, найбільш проста (формула

Гавриленка), має такий вигляд:

![]() (6.4)

(6.4)

де

![]() - середнє значення межі міцності металу,

який обробляється, до та після волочіння.

- середнє значення межі міцності металу,

який обробляється, до та після волочіння.

Визначивши

силу волочіння як

![]() ,

можна

розрахувати потужність, яка витрачається

на волочіння:

,

можна

розрахувати потужність, яка витрачається

на волочіння:

![]() (6.5)

(6.5)

де

![]() - швидкість волочіння.

- швидкість волочіння.