- •Расчёт режимов резания при точении

- •Расчёт режимов резания при мио на сверлильном станке

- •2. Назначаем режимы резания.

- •Расчёт режимов резания при торцевом фрезеровании

- •2. Назначаем режимы резания

- •Расчёт режимов резания при шлифовании

- •Расчёт режимов резания при обработке на токарном многорезцовом станке

- •2. Назначаем режимы резания

- •Оптимизация режимов резания при точении

- •Список используемой литературы:

Расчёт режимов резания при обработке на токарном многорезцовом станке

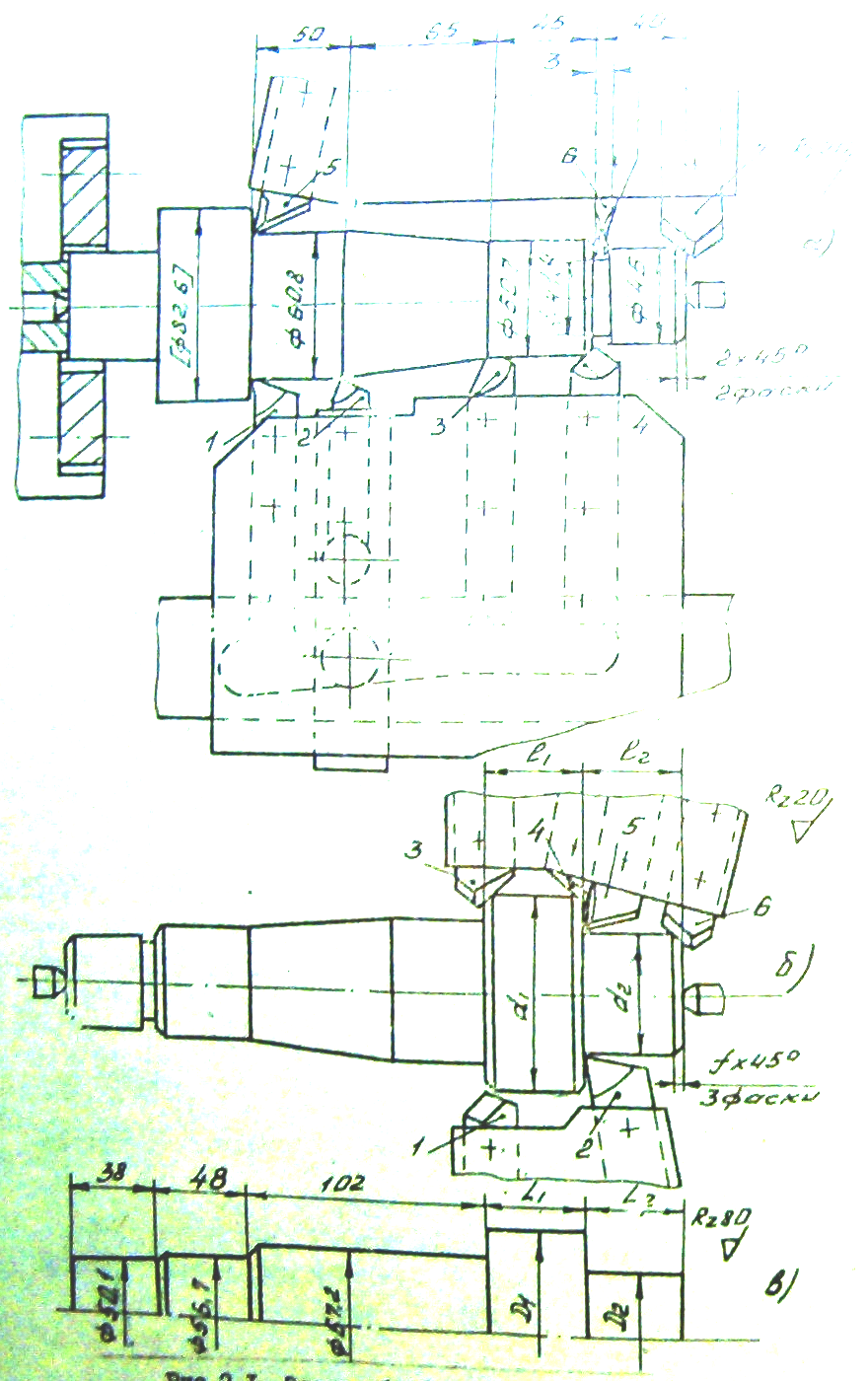

Задача: На токарном многорезцовом одношпиндеольном полуавтомате 1Н713 производится окончательная (чистовая) обработка вала. Заготовка предварительно начерно обработана, материал сталь 40ХН (σв=850 МПа). Установка заготовки в центрах, закрепление в поводковом самозажимном патроне с плавающем центром. Размеры: D1=68,7мм, d1=65мм, L1=32,8мм, l1=30мм, D2=35,8мм, d2=33мм, L2=37,2мм, l2=40мм. Необходимо назначить режим резания (по норм.). Эскиз обработки приведен на рис. 6.

Рис. 6.Эскиз обработки при многоинструментальном точении

Расчёт:

1. Режущий инструмент – резцы с пластинами из твердого сплава Т15К6 с сечением державки 16х25. Резцы 1,4 и 6 – проходные прямые правые с углами φ = 45° и φ1 = 20°, резец 2 – проходной упорный правый, резец 3 – проходной прямой левый с углом φ = 45° и φ1 = 20°, резец 5 – подрезной правый.

2. Назначаем режимы резания

2.1. Устанавливаем глубину резания для каждого резца (припуски на обработку снимаются за один рабочий ход).

для резца 1:

![]() мм

мм

для резца 2:

![]() мм,

мм,

для резца 3,4 и 6: t3 = t4 = t6 = 2 мм (ширина фаски)

для резца 5: t5 = 3 мм (ширина паза).

2.2. Определяем длины рабочего хода продольного и поперечного суппортов по формуле:

![]() ,

,

где Lрез – длина резания; y – подвод, врезание и перебег инструмента; Lдоп – дополнительная длинна хода.

Lрх продольного суппорта: наибольшую длину резания из резцов продольного суппорта имеет резец 2 , у этого резца Lрез=37,2 мм (с учетом конусности). Величина у = 2 мм (угол φ = 45°, прямое врезание, t = 2,8 мм) [2]. Lдоп = 0 [2].

Тогда

![]()

Lрх поперечного

суппорта: наибольшую длину резания

имеет резец 5; у этого резца

![]() .

Величина у для резцов с радиальным

врезанием равна lподв

= 1…2 мм, принимаем y=2 мм,

Lдоп=0. Тогда

.

Величина у для резцов с радиальным

врезанием равна lподв

= 1…2 мм, принимаем y=2 мм,

Lдоп=0. Тогда

![]()

2.3. Устанавливаем суммарную глубину резания для обоих суппортов:

для продольного:

![]()

для поперечного:

![]()

2.4. Определяем подачу.

для продольного суппорта: S = 0,7 мм/об (Σt до 8 мм; D до 100 мм; сечение державки 1625 и обработки стали: S = 0,5 – 0,8 мм/об, ([1], стр. 418, табл. 2)

для поперечного суппорта: S = 0,6 мм/об (Σt до 12 мм; D до 100 мм; сечение державки 1625 и обработки стали: S = 0,4 – 0,8 мм/об, ([1], стр. 418, табл. 2)

Шероховатость обработанной поверхности RZ = 20 мкм. Для получения такой шероховатости максимальная подача может быть 0,3 – 0,4 мм/об ([1], стр. 420, табл. 4), выбираем S = 0,44 мм/об для обоих суппортов.

У станка модели 1Н713 механизм подачи кинематически не связан с механизмом главного движения, имеет самостоятельный привод. Поэтому в паспорте станка подачи суппортов приведены в мм/мин, а не в мм/об. Вследствие этого выбранную подачу S = 0,44 мм/об по станку не корректируют.

Так как время работы поперечного суппорта значительно меньше, чем продольного (подачи одинаковы, а длины отличаются в 2,5 раза), то можно уменьшить подачу поперечного суппорта до S0=0,1 мм/об.

Число оборотов шпинделя при рабочем ходе продольного и поперечного суппортов

![]()

![]()

2.5. Определяем период стойкости наладки Тми по формуле

![]() ,

где

,

где

Т=60 мин – стойкость лимитирующего инструмента;

кТи=2,5 – коэффициент изменения периода стойкости при МИО ([2],стр. 264, табл. 7).

2.6. Определим скорость резания по формуле:

![]()

,

где

,

где

Cv=350, m=0,2, x=0,15, y=0,35

![]() ,

где

,

где

kmv=0,64 – учитывает обрабатываемую сталь, ([2], стр. 269)

kфv=1,0 – учитывает вид обработки,

kφ1v=0,94 – учитывает геометрию резца.

![]()

2.7. Определяем частоту вращения шпинделя, соответствующая расчетной скорости резания

![]()

Принимаем по паспорту станка

![]() ,

это ближайшее наименьшее значение.

,

это ближайшее наименьшее значение.

2.8. Действительная скорость резания:

для резца 1

![]()

для резца 2

![]()

для резца 3 и 4

![]()

для резца 5 (максимальная)

![]() (

(![]() )

)

для резца 6

![]()

2.9. Определяем и корректируем минутную подачу:

продольного суппорта

![]()

поперечного суппорта

![]()

Принимаем по паспорту станка

![]() и

и

![]()

2.10. Действительная подача продольного суппорта на оборот шпинделя равна:

![]()

2.11. Определяем силу и мощность резания для каждого резца.

Сpz=300, xpz=1, ypz=0,75, n=-0,15, крz=kmp=1.33 ([2], стр. 262)

Для резца 1 (t=3,7; So=0,4; v=86,3)

![]()

![]()

Для резца 2 (t=2,8; So=0,4; v=44,96)

![]()

![]()

Для резца 3, 4 (t=2; So=0,1; v=81,64)

![]()

![]()

Для резца 5 (t=3; So=0,1; v=81,64)–максимальная

![]()

![]()

Для резца 6 (t=2; So=0,1; v=41,45)

![]()

![]()

2.12. Вычисляем суммарную мощность резания.

![]()

2.13. Проверяем достаточность мощности привода станка по условию Ne≤Nшп.

![]() кВт

кВт

Вывод: Станок можно использовать, так как условие Ne<Nшп выполняется 11,97<14.8

3. Определяем машинное время на обработку.

![]()