- •Расчёт режимов резания при точении

- •Расчёт режимов резания при мио на сверлильном станке

- •2. Назначаем режимы резания.

- •Расчёт режимов резания при торцевом фрезеровании

- •2. Назначаем режимы резания

- •Расчёт режимов резания при шлифовании

- •Расчёт режимов резания при обработке на токарном многорезцовом станке

- •2. Назначаем режимы резания

- •Оптимизация режимов резания при точении

- •Список используемой литературы:

2. Назначаем режимы резания

2.1.Устанавливаем глубину резания t=h=3,9мм, припуск снимаем за один проход.

2.2.По справочнику назначаем подачу на

зуб фрезы

![]() .

Принимаем

.

Принимаем

![]() ([1],

стр. 325).

([1],

стр. 325).

2.3.Назначаем период стойкости фрезы: Т=180мин ([2], стр. 290)

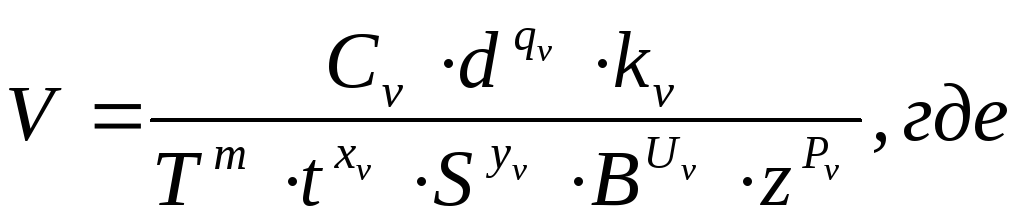

2.4.Определяем скорость резания:

([2], стр. 288)

([2], стр. 288)

![]()

![]() ,

учитывает влияние физико-механических

свойств обрабатываемого материала

([2], стр. 261)

,

учитывает влияние физико-механических

свойств обрабатываемого материала

([2], стр. 261)

![]() ,

([2], стр. 264)

,

([2], стр. 264)

![]() ,

учитывает состояние поверхности

заготовки ([2], стр. 263)

,

учитывает состояние поверхности

заготовки ([2], стр. 263)

![]() ,

учитывает величину главного угла в

плане ([2], стр. 264)

,

учитывает величину главного угла в

плане ([2], стр. 264)

![]() 0,598

0,598

![]()

2.5.Находим число оборотов фрезы, соответствующее найденной скорости

![]() ,

по паспорту станка ([3],приложение

методички) принимаем n=200

об/мин. Это число оборотов реализуется

кинематикой станка.

,

по паспорту станка ([3],приложение

методички) принимаем n=200

об/мин. Это число оборотов реализуется

кинематикой станка.

2.6. Фактическая скорость будет равна:

![]()

2.7. Определяем действительную скорость движения подачи (минутную подачу):

![]() ,

по паспорту станка ([3], приложение

методички) S=500м/мин, эта

подача реализуется кинематикой данного

станка.

,

по паспорту станка ([3], приложение

методички) S=500м/мин, эта

подача реализуется кинематикой данного

станка.

2.8. Устанавливаем действительную подачу на зуб:

![]()

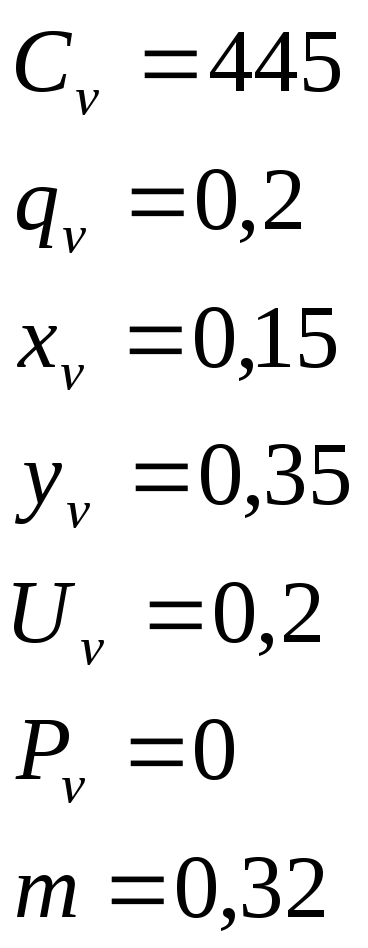

2.9. Определяем окружную силу резания:

([2], стр. 287), и

([2], стр. 287), и

![]() ,

учитывает обрабатываемый материал

,

учитывает обрабатываемый материал

![]()

2.10. Мощность, затрачиваемая на резание равна:

![]()

2.11. Проверяем достаточна ли мощность

привода станка для реализации выбранного

режима резания:

![]() ,

где

,

где

![]() ([3],

приложение методички) мощность, значит

обработка на данном станке возможна.

([3],

приложение методички) мощность, значит

обработка на данном станке возможна.

3. Определяем основное время

![]()

![]() -

врезание инструмента

-

врезание инструмента

![]() =3мм

– перебег инструмента

=3мм

– перебег инструмента

Расчёт режимов резания при шлифовании

З

В![]() =0,32.

Припуск на сторону h=0,50мм.

Материал заготовки – сталь У7, закалённая

твёрдость

=0,32.

Припуск на сторону h=0,50мм.

Материал заготовки – сталь У7, закалённая

твёрдость

![]() 60.

Способ установки и крепления заготовки

– в центрах с поводковым патроном. Эскиз

обработки приведён на рис. 4.

60.

Способ установки и крепления заготовки

– в центрах с поводковым патроном. Эскиз

обработки приведён на рис. 4.

![]()

t

Rа0,32

l=60мм

![]() =270мм

=270мм

S(Vпрод)

Рис. 4.Эскиз обработки при шлифовании

Расчёт:

1. Выбираем по справочнику [2] размеры и характеристику шлифовального круга.

Форму круга рекомендуется принять прямого профиля (ПП), (стр. 255). Размеры круга устанавливаем максимальные по станку(стр. 30): наружный диаметр D=600 мм, высота круга Н=100 мм, диаметр отверстия d=127 мм(стр. 253, табл. 170). В качестве шлифовального материала рекомендуется для приведенных выше условий обработки как нормальный, так и белый электрокорунд(стр. 242). Выбираем нормальный, более дешевый, марки 15А.

Зернистость и зерновой состав электрокорунда устанавливаем по табл. 166 (стр. 247) и по табл. 161 (стр. 245).

Для шлифования деталей с параметрами Ra=0,32 мкм выбираем зернистость шлифзерна 12 с нормальным (Н) содержанием основной фракции, т. е. 12-Н.

Выбираем керамическую связку К5.

Твердость круга для заданных условий: круглое шлифование углеродистых сталей – от С2 до СТ2(стр. 249). Принимаем твердость С1.

Из табл. 167 стр. 249 следует, что номер структуры для круга при круглом наружном шлифовании рекомендуется 5 или 6. Принимаем 6.

Класс точности шлифовального круга принимаем А, а класс неуравновешенности 1 (стр.250).

Рекомендуемая рабочая скорость шлифования – до 35 м/с.

Условные обозначения выбранного круга: ПП600х100х127 15А 12–Н С1К5 35 м/с А1 кл.

2. Назначаем режимы шлифования по справочнику [2],(стр. 301, табл. 55)

Скорость круга (резания) – vкр=30-35 м/с

Скорость заготовки – vз=20-30 м/мин

Глубина шлифования – t=0,015-0,05 мм

Продольная подача – S=(0,3–0,7)В мм/об. дет

2.1. Принимаем скорость круга по частоте

вращения шпинделя станка (![]() ).

).

Тогда

![]()

Действительная скорость круга больше допустимой (35 м/с), поэтому проводим корректировку размеров круга, т. к. частота вращения шпинделя постоянна.

Уменьшаем диаметр круг D до 400 мм, ширину (высоту) круга до Н=В=63 мм, диаметр отверстия оставляем тот же d=127 мм.

Теперь

![]()

2.2.Частота вращения шпинделя заготовкой при принятой скорости vз=30 м/мин.

![]()

Принимаем nз=170 об/мин, т.к. на станке модели 3М151 бесступенчатое регулирование частоты вращения шпинделя заготовки ([3],приложение).

2.3. Поперечную подачу (глубину шлифования) круга выбираем равной t=0,03 мм/дв.ход

2.4. Определяем продольную подачу. Выбираем

S=0.4B=0.463=25.2 мм/об.заг.

2.5. Определяем скорость движения продольной подачи (скорость продольного хода стола)

![]()

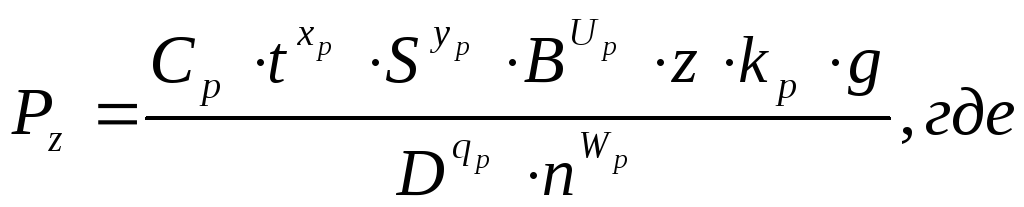

2.6. Определяем мощность, затрачиваемую на шлифование по формуле:

![]()

Из справочника [2],табл.

56 стр.303:

![]() ;

r=0.75; x=0.85;

y=0.7; q=0.

;

r=0.75; x=0.85;

y=0.7; q=0.

![]()

2.7. Проверим достаточность мощности привода станка по условию Ne≤Nшп.

![]()

Вывод: Станок можно использовать, так как перегрузка не превышает 5%.

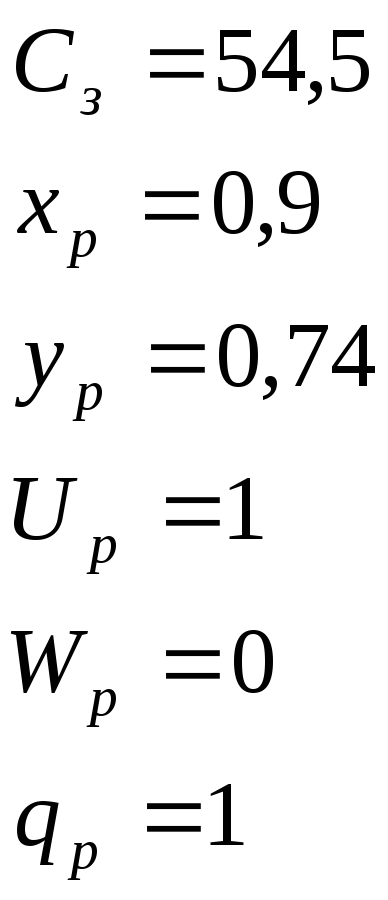

3. Определим машинное время.

![]() ,

где

,

где

L=l+y+Δ=l+0.5B+0.5B=60+63=123 мм

k=1,2 – коэффициент точности, учитывает время на «выхаживание».

![]()