- •Расчёт режимов резания при точении

- •Расчёт режимов резания при мио на сверлильном станке

- •2. Назначаем режимы резания.

- •Расчёт режимов резания при торцевом фрезеровании

- •2. Назначаем режимы резания

- •Расчёт режимов резания при шлифовании

- •Расчёт режимов резания при обработке на токарном многорезцовом станке

- •2. Назначаем режимы резания

- •Оптимизация режимов резания при точении

- •Список используемой литературы:

![]() Федеральное

агенство по образованию

Федеральное

агенство по образованию

Московский Государственный Горный Университет

Задачи по дисциплине «Резание металлов»

Вариант 29

Выполнил: студент гр. ТМ-1-04

Галкин А.В.

Проверил: доцент Набатников Ю.Ф.

Москва

2006 год

Расчёт режимов резания при точении

З

l=110![]() =980

МПа, твёрдость НВ 275. Эскиз обработки

приведён на рис. 1.

=980

МПа, твёрдость НВ 275. Эскиз обработки

приведён на рис. 1.

S![]() 80

80

Рис.1.Эскиз обработки при точении

Расчет:

1.Выбираем токарный прямой проходной

резец с пластиной из твёрдого сплава

Т14К8 для чернового точения при относительно

равномерном сечении среза и непрерывном

резании, т.к. обрабатывается прокат([2],

стр.116). Конструкционные параметры

резца: h*b*l=25*16*140([2],

стр.120), размеры сечения державки резца

h*b=25*20, т.к.

для токарных станков с высотой центров

200мм это максимальные размеры.

Геометрические параметры режущей

части инструмента: главный передний

угол γ=15º([1], стр. 189), передний угол на

упрочняющей фаске γ![]() =-5º,

главный задний угол на пластине из тв.

сплава α=12º, главный угол в плане γ=90º,

вспомогательный угол в плане γ

=-5º,

главный задний угол на пластине из тв.

сплава α=12º, главный угол в плане γ=90º,

вспомогательный угол в плане γ![]() =15º([1],

стр. 190). Радиус при вершине лезвия

принимаем r=1мм.

=15º([1],

стр. 190). Радиус при вершине лезвия

принимаем r=1мм.

2.Назначаем режимы резания

2.1.Глубина резания равна:

![]()

2.2.Выбираем подачу(по справочнику: [2], стр.266). Для чернового наружного точения деталей диаметром от 100 до 400 мм из легированных сталей при глубине резания от 5 до 8 мм рекомендуется значение S=0,6-1,0мм/об. Принимаем S=0,7мм/об.

2.3.Назначаем период стойкости резца – время работы резца между переточками: Т=60мин(по справочнику, [2], стр.268).

2.4.Определяем скорость резания, допускаемую режущими свойствами резца:

![]() ,

где

,

где

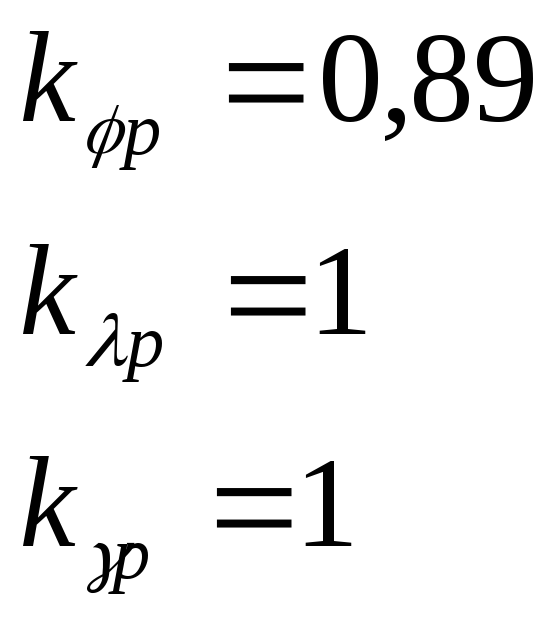

с![]() =350,

x=0,15, y=0,35,

m=0,2 ([2], стр. 269).

=350,

x=0,15, y=0,35,

m=0,2 ([2], стр. 269).

Определяем поправочный коэффициент

k![]() =

=![]() ,

где

,

где

![]() (учитывает

качество обрабатываемого материала),

([2], стр.261)

(учитывает

качество обрабатываемого материала),

([2], стр.261)

![]() (учитывает

состояние поверхности заготовки), ([2],

стр.263)

(учитывает

состояние поверхности заготовки), ([2],

стр.263)

![]() (учитывает

марку стали резца Т14К8), ([2], стр.263)

(учитывает

марку стали резца Т14К8), ([2], стр.263)

![]() (учитывает

геометрические параметры резца), ([2],

стр. 271)

(учитывает

геометрические параметры резца), ([2],

стр. 271)

k![]() =0,6·0,8·0,8·0,7·0,97=0,26

=0,6·0,8·0,8·0,7·0,97=0,26

![]()

2.5.Определяем частоту вращения шпинделя при найденной скорости:

![]() ,

по паспорту станка частота вращения

лежит в пределах от 12,5 до 1600 об/мин,

следовательно выбираем n=80

об/мин.

,

по паспорту станка частота вращения

лежит в пределах от 12,5 до 1600 об/мин,

следовательно выбираем n=80

об/мин.

2.6.Фактическая скорость будет равна:

![]()

2.7.Вычисляем главную силу резания:

![]() ,

где

,

где

![]() ,

x=1, y=0,75,

n=-0,15 ([2], стр. 273)

,

x=1, y=0,75,

n=-0,15 ([2], стр. 273)

Определяем поправочный коэффициент

![]()

![]() (учитывает

качество обрабатываемого материала),

([2], стр.264)

(учитывает

качество обрабатываемого материала),

([2], стр.264)

(учитывают

геометрические параметры резца), ([2],

стр. 275)

(учитывают

геометрические параметры резца), ([2],

стр. 275)

Таким образом сила резания равна:

![]()

2.8.Эфективную мощность рассчитаем по формуле:

![]()

2.9.Мощность электродвигателя главного

привода, необходимая для осуществления

процесса резания равна:

![]() .

На станке 16К20 мощность электродвигателя

главного привода равна 11 кВт, что больше

10,725кВт, значит обработка возможна.

.

На станке 16К20 мощность электродвигателя

главного привода равна 11 кВт, что больше

10,725кВт, значит обработка возможна.

3.Расчитаем машинное время:

![]() ,

где

,

где

![]()

Расчёт режимов резания при мио на сверлильном станке

Задача: На вертикально-сверлильном станке 2Н135 с фланцем для многошпиндельной головки обрабатывается заготовка зубчатого колеса. Обрабатываемый материал – бронза ( НВ 70). Заготовка – литьё по выплавляемым моделям. Операции: одновременное сверление двух сквозных отверстий d=25мм в сплошном материале на глубину l=20мм и зенкерование двух предварительно проштампованных отверстий D=20мм. Эскиз обработки приведён на рис. 2.

S

d=25

2 отв.

2

отв.

D=20

Рис.2.Эскиз обработки при МИО на

сверлильном станке

Расчёт:

1. Выбираем сверло D=25мм с режущей частью из быстрорежущей стали Р6М5 с нормальной заточкой – 2 шт.([2], стр. 138). Длина режущей части 22мм, длина всего сверла 42мм. Зенкер с коническим хвостовиком из стали Р6М5 D=20мм, длина 160мм, рабочая часть 80мм ([2], стр.153) – 2шт.