- •4 Завдання і порядок виконання роботи

- •5 Контрольні запитання

- •Робота №2 Макроскопічний метод дослідження металів і сплавів

- •1 Мета роботи

- •3 Методичні вказівки до самостійної роботи

- •Робота №3 Мікроскопічний метод дослідження металів і сплавів

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •Визначення твердості металів

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •Приклад виконання роботи

- •Аналіз діаграми

- •Побудова кривої охолодження

- •Визначення кількості твердої і рідкої фази в двофазній області для сплаву і-і при температурі t1

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •4 Завдання і порядок виконання роботи

- •Приклад виконання роботи

- •5 Контрольні запитання

- •Фази в сталях

- •Структурні складові в сталях

- •Деякі дефекти мікроструктури сталі

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні питання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •5 Контрольні запитання

- •4 Завдання і порядок виконання роботи та оформлення звіту

- •Додатки

4 Завдання і порядок виконання роботи та оформлення звіту

4.1 Під мікроскопом вивчити мікроструктури запропонованих зразків.

4.2 Схематично замалювати мікроструктури чавунів в зошит (користуючись альбомом мікроструктур).

4.3 Заміряти твердість зразків, дані записати в таблицю 9.1.

4.4 Пояснити значення твердості чавунів з різною структурою.

Таблиця 9.1

|

№№ ПП |

Структура чавуну |

Форма графіту |

Діаметр відбитка, мм |

Твердість |

|

|

НВ |

HRC |

||||

|

1 |

П+Л+ЦІІ |

графіту немає |

|

|

|

|

2 |

П+Г |

куляста |

|

|

|

|

3 |

П+Ф+Г |

пластинчаста |

|

|

|

|

4 |

Ф+Г |

пластівчаста |

|

|

|

5 Контрольні запитання

5.1 В чому полягає різниця між сталями і чавунами?

5.2 Від чого залежать механічні властивості чавуну?

5.3 Як отримують сірі, білі, ковкі та високоміцні чавуни?

5.4 Як маркуються чавуни?

Робота №10

Гартування cталей

1 Мета роботи

1.1 Дослідження впливу швидкості охолодження в процесі термообробки на твердість загартованої сталі відповідно на її міцність.

1.2 Аналіз залежності твердості від структури загартованої сталі.

2 Прилади та технічні засоби навчання

Лабораторна піч, охолоджуючі середовища, набір шліфувального паперу, твердомір ТК-2, набір зразків, таблиці, плакати, діаграма стану Fe – Fe3C, діаграма ізотермічного розпаду аустеніту.

3 Методичні вказівки до самостійної роботи

Опрацювати за підручником та конспектом лекцій з курсу “Матеріалознавство” розділи : „Фазові перетворення в сплавах заліза (теорія термічної обробки сталі)” та ”Технологія термічної обробки сталі”.

Звернути увагу на те, що зміна структури, а відповідно і властивостей сплавів після гартування, зумовлена поліморфізмом (твердофазними перетвореннями) і зміною розчинності компонентів у різних фазах.

Теорія термічної обробки залізовуглецевих сплавів базується на фазових перетвореннях →-залізо і різній розчинності вуглецю в цих модифікаціях.

Термічна обробка – це технологічні процеси основані на нагріванні й охолодженні сплаву з метою зміни структури, а відповідно і властивостей.

Термічну обробку можна розглядати як попередню, яка проводиться перед механічною обробкою деталі, і зміцнюючу, яка проводиться після механічної обробки.

Попередня термічна обробка проводиться з метою покращення обробки різанням (зменшення твердості та підвищення пластичності, для заготовок одержаних шляхом пластичної деформації), а також з метою вирівнювання структури в окремих об'ємах сталі (зменшення дендритної або внутрікристалітної ліквації) у литих заготовках.

До попередньої термічної обробки відноситься відпалювання, а для низьковуглецевих сталей замість відпалювання проводять нормалізацію.

Зміцнюючою термічною обробкою, яка проводиться після механічної обробки, являється гартування з наступним відпусканням.

Термічна обробка полягає в нагріванні сплаву до певної температури, витримці при цій температурі і охолодженні.

Слід звернути увагу на те, що у всіх випадках (при відпалюванні, нормалізації, гартуванні) сталь нагрівають до утворення аустеніту (до температури вище критичної точки Ас, або Ас3 чи Асm), а охолоджують з різною швидкістю.

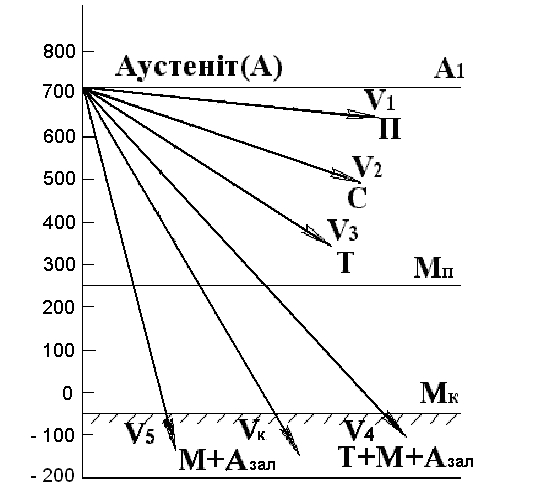

Охолоджуючи аустеніт з різною швидкістю, задаючи таким чином різний ступінь переохолодження , можна одержати продукти розпаду, які різко відрізняються структурою і властивостями. При швидкості охолодження: V1 – перліт, V2 – сорбіт і V3 – тростит. При охолодженні з швидкістю Vк (V5 > Vк) проходить бездифузійне перетворення аустеніту в мартенсит (рисунок 10.1).

Слід запам'ятати, які структури утворюються при розпаді аустеніту і їх властивості. Аустеніт розпадається на ферито – цементитні суміші. У залежності від ступеню дисперсності розрізняють перліт, сорбіт, тростит. Твердість перліту 160-230 НВ, сорбіту – 250-350 НВ, троститу 400-450НВ.

Рисунок 10.1 – Накладання кривих швидкостей охолодження на діаграму ізотермічного розпаду аустаніту

При відносно невеликих швидкостях охолодження аустеніт шляхом дифузійного розпаду зазнає перетворення при температурах 700-5500С з утворенням структур перлітного типу. Дисперсність одержаної суміші зростає в міру зниження температури перетворення, одночасно зростає міцність і твердість і знижується пластичність.

Якщо порівняти температури, при яких відбувається утворення структур гартування при безперервному охолодженні, із температурами ізотермічної витримки необхідними для одержання тих же структур, то видно, що ці температури однакові. Наприклад сорбіт при безперервному охолодженні утворюється при 650оС і при ізотермічному розпаді аустеніт для одержання сорбіту повинен бути переохолоджений до 650оС. Одержання троститу в обох випадках відбувається при 550оС. Якщо на С–подібну криву нанести криві швидкостей охолодження , то крива V2 , яка відповідає швидкості охолодження , при якій відбувається утворення сорбіту, перетинає С–подібну криву при 650оС , крива V3 , яка відповідає швидкості охолодження, при якій відбувається утворення трооститу, перетинає С–подібну криву при 550оС.

Слід запам'ятати, що гартування полягає в нагріванні сталі до температури на 30 –50оС вище критичної точки Ас1 (для евтектоїдної і заевтектоїдної сталі) або Ас3 ( для доевтектоїдної сталі) витримці при цій температурі і швидкому охолодженні. Гартування проводять з метою підвищення твердості і міцності сталі.

Швидкість нагрівання повинна забезпечити перебіг необхідних структурних змін у металі без виникнення високих напружень, жолоблення і тріщин.

Тривалість нагрівання, витримування при певній температурі, повинна забезпечити наскрізний прогрів деталі й проходження всіх передбачених процесів (фазові перетворення, розчинення карбідів тощо).

Швидкість охолодження при гартуванні забезпечує вибір відповідного середовища для гартування (води, масла, розчину солей та ін.).

Механічні властивості, які отримує сталь після гартування, визначаються хімічним складом сталі, температурою нагрівання під гартування і швидкістю охолодження.

Швидкість охолодження при гартуванні є основним і вирішальним фактором одержання твердості, міцності та пластичності.

Із діаграми ізотермічного розпаду аустеніту (рисунок 10.1) видно, що при повільному охолодженні аустеніт розпадається на ферито-цементитну суміш. При швидкому охолодженні вуглець, який розчинений в аустеніті, не встигає виділитися із нього і утворити цементитну фазу. Він залишається після фазового γ-перетворення замкнутим в -гратці, що сильно її спотворює. Така деформована гратка з вмістом в ній надлишкових атомів вуглецю отримала назву мартенситної гратки, а структура сталі – мартенсит.

Швидкість охолодження сталі при якій аустеніт не розпадається на ферито – цементитну суміш, а здатний перетворитись у мартенсит, носить назву критичної швидкості охолодження (гартування) Vкр.

Мартенсит у залізовуглецевих сталях– це твердий перенасичений розчин вуглецю в -залізі. Мартенсит володіє високою міцністю і твердістю. Твердість мартенситу залежить від вмісту вуглецю в сталі і може досягти 62-65 HRC.

Слід звернути увагу на особливості аустенітно-мартенситного перетворення.

При швидкості охолодження більшій за критичну, мартенсит ( для даної сталі ) починає утворюватись завжди при одній і тій же температурі.

Аустенітно-мартенситне перетворення має бездифузій-ний характер. Виділення цементиту, як це має місце при перлітному перетворенні, в даному разі не відбувається. Відбувається тільки перебудова гранецентрованої кристаліч-ної градки в об’ємноцентровану і весь вуглець, який знаходився в γ-залізі, залишається в -залізі.

Аустенітно-мартенситне перетворення відбувається не повністю, тобто утворення 100% мартенситу не відбувається, а завжди деяка кількість аустеніту залишається не перетвореною, тому такий аустеніт і зветься залишковим аустенітом.

Температуру гартування для вуглецевих сталей назначають при допомозі діаграми стану системи Fe-Fe3C (рисунок 10.2).

В залежностіі від температури нагрівання розрізняють повне і неповне гартування.

Для доевтектоїдних сталей застосовують повне гартування. При повному гартуванні сталь нагрівають до повної перекристалізації (до температури на 30-500С вище критичної точки Ас3 ) і утворення однофазної структури аустеніт (сплав І-І, рисунок 10.2). Ця стадія процесу кристалізації ностить назву аустенізація.

Рисунок 10.2 – Оптимальний варіант температур гартування вуглецевих сталей

При охолодженні сталі з швидкістю більшою за критичну, аустеніт перетворюється в мартенсит. Така структура забезпечить сталі високу твердість і міцність. Якщо доевтектоїдну сталь нагріти до температури лише вище критичної точки Ас1, пройде неповна перекристалізація сталі, тільки перліт перетвориться в аустеніт і структура сталі буде Ф+А. При швидкому охолодженні сталі аустеніт перетвориться у мартенсит, а ферит не зазнає перетворень. Таким чином структура сталі після гартування буде Ф+М. Така структура не забезпечить сталі високої твердості із-за низької твердості фериту.

Неповне гартування назначають тільки для листової доевтектоїдної сталі, яка використовується для штампування, з метою забезпечення високої пластичності.

Для заевтектоїдних сталей застосовують неповне гартування. Структура сталі вище критичної точки Ас1 – А+ЦII (сплав ІІ-ІІ, рисунок 10.2.)

При швидкому охолодженні аустеніт перетвориться в мартенсит. Цементит не зазнає перетворень. Таким чином структура після гартування М+ЦІІ. Така структура забезпечить сталі високу міцність і твердість, бо ЦІІ має високу твердість. Нагрівати заевтектоїдну сталь до повної перекристалізації (вище Асm) немає потреби, бо структура , яку одержують після неповного гартування М+ЦІІ забезпечує більшу твердість. Крім того, підвищення концентрації вуглецю в аустеніті приводить при гартуванні до великої кількості залишкового аустеніту, який не забезпечує твердості і міцності загартованій сталі. Але найважливішим є те, що при цьому виникають величезні напруження, які приводять до руйнування деталі (так звані загартовочні тріщини).

Слід також опрацювати матеріал про вплив легуючих елементів на кінетику розпаду аустеніту в сталях, їх вплив на положення мартенситних точок, критичну швидкість охолодження, на властивість загартованої сталі.

Звернути особливу увагу на термін “стійкість переохолодженого аустеніту”. Стійкість переохолодженого аустеніту характеризується тривалістю періоду до початку розпаду аустеніту, так званим інкубаційним періодом. Оскільки криві мають перегин при 550-600оС, коли вони наближаються до вісі ординат, то зрозуміло, що при цих температурах аустеніт буде мати найменший інкубаційний період. Підвищення або пониження температури збільшує тривалість інкубаційного періоду.

Звернути увагу на терміни ”загартовуваність” і “прогартовуваність”.

Загартовуваність – це здатність сталі набувати максимальної твердості внаслідок гартування. Визначається вона вмістом вуглецю в сталі. Низьковуглецеві сталі ( до 0,20% вуглецю) практично не загартовуються, оскільки їхня твердість внаслідок гартування майже не підвищується.

Прогартовуваність – це глибина проникнення загартованої зони, або відстань від поверхні зразка до шару, структура якого складається з приблизно однакових об’ємів мартенситу і троститу.

Прогартовуваність характеризує параметр критичного діаметра (Dк). Це максимальний діаметр циліндричного зразка, що прогартувався наскрізь в даному охолоджуючому середовищі.

Чим більша стійкість переохолодженого аустеніту тим менша критична швидкість гартування і тим більша прогартовуваність сталі.

В таблиці 10.1 наведені орієнтовні значення швидкос-тей охолодження, які забезпечують різні середовища.

Таблиця 10.1

|

№ пп |

Охолоджуюче середовище |

Швидкість охолодження в оС/сек. В інтервалі температур (оС) |

|

|

650-550 |

300-200 |

||

|

1 |

Розчин солей (синтетичні розчини) |

1200 |

500 |

|

2 |

Вода при 18оС |

600 |

270 |

|

3 |

Вода при 50оС |

100 |

270 |

|

4 |

Мінеральне мастило |

150 |

30 |

|

5 |

Повітря під тиском |

30 |

10 |

|

6 |

Повітря спокійне |

5 |

1 |

4 Завдання і порядок виконання роботи

та оформлення звіту

4.1 Робота виконується підгрупою. Кожний студент складає звіт за отриманими результатами усіх експериментів.

4.2 Провести гартування заданої вуглецевої марки сталі з охолодженням в різних середовищах (вода, мастило, повітря). Заміряти твердість зразків до гартування і після гартування в різних середовищах.

4.3 Занести результати замірів у таблицю 10.2 і, користуючись орієнтовними значеннями твердості, приведеними раніше та приведеними в таблиці 10.1 та на рисунку 10.1, визначити мікроструктуру, яка утворилась при різних швидкостях охолодження сталі.

4.4 Побудувати графік залежності твердості структури загартованої сталі від швидкості охолодження.

4.5 Обґрунтувати вибір температури нагрівання для гартування заданої сталі.

Таблиця 10.2 - Твердість сталі при охолодженні в різних середовищах з різною швидкістю.

|

Охолоджуюче середо-вище |

Марка сталі |

Твердість до гарту-вання, НВ |

Твердість після гартування |

Мікро-структура |

|

|

HRC |

HB |

||||

|

Вода, 18 оС |

|

|

|

|

|

|

Масло |

|

|

|

|

|

|

Повітря |

|

|

|

|

|

4.6 Узагальнити результати виконаної роботи та зробити свої висновки.

5 Контрольні запитання

5.1 Що таке гартування ? Фізика процесів, що протікають в сталі при нагріванні.

5.2 Що таке критична швидкість охолодження?

5.3 Які структури отримуються в процесі гартування?

5.4 В чому полягає повне і неповне гартування сталі?

5.5 Що таке загартовуваність і прогартовуваність сталі?

5.6 В якому охолоджуючому середовищі слід охолоджувати вісь із сталі 40 та свердло із сталі 9ХС? Чому?

5.7 Від чого залежить кількість залишкового аустеніту в загартованій сталі?

5.8 Від чого залежить величина твердості загартованої сталі?

5.9 Що означають С – подібні криві на діаграмі ізотермічного перетворення аустеніту?

5.10 Що таке інкубаційний період? Що він характеризує?

5.11 Від чого залежить прогартовуваність сталі?

Робота №11

Відпускання загартованої сталі

1 Мета роботи

1.1 Ознайомитися з практикою відпускання загартованої сталі

1.2 Дослідити вплив температури відпускання на механічні властивості відпущеної сталі.

1.3 Провести аналіз залежності твердості сталі від структури, що одержується при різних температурах відпускання.

2 Прилади і технічні засоби

Нагрівальні печі, набір зразків, твердомір ТК-2, металомікроскопи, альбом мікроструктур.

3 Методичні вказівки до самостійної роботи

Опрацювати за підручником та конспектом лекцій з курсу „Матеріалознавство” теми „Перетворення мартенситу і залишкового аустеніту при нагріванні загартованої сталі” та „Технологія відпускання”.

Відпускання полягає в нагріванні загартованої сталі до температури нижчої АС1 , витримці при цій температурі і послідуючому охолодженні до нормальної температури з певною швидкістю.

Відпускання є обов’язковою технологічною операцією після гартування (виняток складає ізотермічне гартування).

Мета відпускання – зменшення внутрішніх напружень, які виникають в результаті гартування і надання сталі відповідних механічних властивостей.

Напруження знімається тим повніше, чим вища температура відпускання.

В залежності від температури відпускання розрізняють низьке, середнє і високе відпускання.

Низьке відпускання проводять при температурі 150 – 200оС. Структура після відпускання – мартенсит відпускання. При цьому відпусканні зменшуються залишкові гартувальні напруження, підвищується міцність і в’язкість сталі без замітного зниження твердості. Рекомендується при термічній обробці різальних, вимірювальних інструментів, штампів для холодного деформування металів.

Середнє відпускання проводять при температурі 350 – 450оС, структура після відпускання – тростит відпускання. При цьому відпусканні знижується твердість. Рекомендується при термічній обробці ресор, пружин і деяких штампів. Забезпечує міцність, пластичність та пружність виробу.

Високе відпускання проводять при температурі 500 – 650оС. Таке відпускання приводить до значного зниження гартувальних напружень і твердості загартованої сталі. Структура – сорбіт відпускання. Ця структура забезпечує хороше поєднання властивостей – достатню міцність, в’язкість і пластичність. Гартування з наступним високим відпусканням на сорбіт носить назву поліпшення. Поліпшення рекомендується для деталей із середньовуглецевих конструкційних сталей, які несуть знакоперемінні навантаження (вали, вісі, шатуни, шестерні).

Слід звернути увагу на те, що головним фактором, який визначає структуру, а відповідно і властивості сталі після відпускання, являється температура відпускання. Однак і швидкість охолодження при відпусканні має велике значення. Вона впливає на залишкові напруження. Чим повільніше охолодження, тим менші залишкові напруження.

Щоб уникнути жолоблення, вироби складної форми при високому відпусканні слід охолоджувати повільно, а вироби із легованих сталей, схильних до зворотної відпускної крихкості, у всіх випадках слід охолоджувати швидко.

Слід звернути увагу на механізм перетворення мартенситу гартування в мартенсит відпускання (Мг Мв), а особливо перетворення залишкового аустеніту в мартенсит відпускання (Азал Мв). Слід пам’ятати, що структура мартенситу займає більший об’єм ніж структура аустеніту, а тому перетворення Азал Мв супроводжується виникненням додаткових внутрішніх напружень в сталі, що фіксується, як підвищення її твердості. Наявність в структурі загартованої сталі великої кількості залишкового аустеніту не забезпечує її високу твердість. Високу твердість сталь набуває при відпусканні в результаті перетворення Азал Мв. Це явище отримало назву вторинного твердіння. Існує ціла група легованих сталей, зміцнення яких відбувається саме за рахунок вторинного твердіння. Типовим представником цієї групи є швидкорізальні сталі, які містять після гартування в структурі 25-35% залишкового аустеніту.

У високовуглецевих і багатьох легованих середньо-вуглецевих сталях перетворення Азал ® Мв протікає при температурі 200–300оС, а швидкорізальних сталях при температурі 500–600оС.

Високу твердість сталям після відпускання забезпечує структура - мартенсит відпускання (Мв).

При розпаді мартенситу твердість суттєво знижується. Вуглецеві сталі зберігають мартенситну структуру до 200 – 225оС.

Звернути увагу на те, що в легованих сталях легуючі елементи затримують розпад мартенситу, підвищуючи температурну границю його існування. Здатність загартованої сталі зберігати твердість, що пов’язано відповідно із збереженням мартенситної структури, називають теплостійкістю ( червоностійкістю) сталі. Сильно підвищують теплостійкість сталі такі легуючі елементи як вольфрам, молібден, ванадій, кобальт. Отже, високолеговані сталі структуру відпущеного мартенситу зберігають до температури 450 – 500оС.