- •Содержание

- •Введение

- •Описание технологического процесса

- •Алгоритм работы системы управления печью

- •Разработка программа на языке step7

- •Проект системы визуализации

- •1. Создание элементов главного окна

- •2. Создание элементов окна трендов параметров пид-регулятора

- •3. Создание элементов окна трендов параметров печи

- •Приложение

СТАРООСКОЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ)

ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ СТАЛИ И СПЛАВОВ

(ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ)»

Кафедра АИСУ

КУРСОВАЯ РАБОТА

по дисциплине: «Интегрированные системы проектирования и управления»

Выполнил: ст. гр. АТП-06-1д Мартынов М.А.

Руководитель: Полещенко Д.А.

Старый Оскол

2011

Отзыв руководителя

на курсовой проект (работу) по дисциплине

«Интегрированные системы проектирования и управления»

студента Мартынова М.А. группы АТП-06-1д

Тема проекта (работы)

«Разработка системы визуализации и управления процессом обжига извести в цехе обжига извести ОАО ОЭМК»

Замечания по выполнению курсового проекта (работы)

(со сроком выдачи данного замечания)

_____________________________________________________________________

_____________________________________________________________________

_____________________________________________________________________

_____________________________________________________________________

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Решение о допуске к защите курсового проекта (работы)

__________________________________________________________________________________________________________________________________________

Руководитель курсового проекта (работы) (подпись)

Задание на курсовую работу

по ИСПиУ

-

Выбрать технологический процесс для выполнения курсовой работы и согласовать его с преподавателем.

-

Описать уровень автоматизации выбранного технологического процесса.

-

Разработать и описать алгоритм программы для контура управления с ПИД регулятором.

-

В алгоритме предусмотреть дискретные сигналы для сигнализации об аварийных ситуациях по различным параметрам (минимально 3 сигнала вх/вых)

-

Разработать программу на Step 7 для полученного алгоритма управления.

-

Разработать проект системы визуализации для выбранного процесса в SCADA системе ProTool (WinCC).

-

Интегрировать между собой проект визуализации ProTool (WinCC) с проектом в Step 7.

-

В проекте визуализации обязательно реализовать следующее:

-

графический интерфейс технологического процесса;

-

просмотр мгновенных значений различных параметров (минимально 5);

-

формирование уставки для контура управления с пульта оператора;

-

просмотр графиков изменения выходной координаты объекта управления, сигнала управления, каналов управления (П, И, Д составляющие);

-

выдачу сообщений при возникновении аварийной ситуации;

-

архивацию тегов.

-

После выполнения курсового проекта пояснительная записка, графический материал на отдельных листах и разработанные программные продукты на машинных носителях сдаются руководителю проекта на проверку. В начале пояснительной записки вкладывается бланк для рецензии на курсовой проект. При соответствии курсового проекта заданию, студент получает положительную рецензию с замечаниями и допуск к защите.

В процессе защиты студент должен ответить на замечания по проекту и защитить инженерно-технические решения, принятые в процессе проектирования.

Содержание

Введение 5

Описание технологического процесса 6

Алгоритм работы системы управления печью 8

Разработка программа на языке STEP7 10

Проект системы визуализации 12

1. Создание элементов главного окна 13

2. Создание элементов окна трендов параметров ПИД-регулятора 22

3. Создание элементов окна трендов параметров печи 23

Приложение 25

Введение

Одним из важнейших стратегических направлений развития экономики является широкое использование новейших достижений электронной техники - автоматизация управления технологическими процессами, производством и народным хозяйством.

Наряду с созданием новых материалов и технологий, автоматизация технологических процессов и производств является приоритетным направлением экономического развития.

За короткий исторический период автоматизация технологических процессов в промышленности прошла сложный путь от простейших систем контроля до управляющих вычислительных комплексов, автоматических систем управления технологическими процессами и автоматизированных систем управления производством.

Развитие систем автоматического управления на всех этапах происходило на базе достижений приборостроения, промышленной электроники, электротехники и механики. Непрерывно создавались новые и совершенствовались известные методы и средства для автоматического управления. На последних этапах автоматизации большую роль играют электронные информационные и управляющие вычислительные машины и микропроцессоры.

САУ - это система, реализуемая на базе управляющей техники, обеспечивающая автоматическое управление объектом управления по технологическим и технико-экономическим критериям на основе обрабатываемой информации, подготавливающая информацию для решения организационно-экономических задач на вышестоящих ступенях управления.

Передовые области промышленности и энергетики немыслимы без широкой и полной автоматизации управления, которая, облегчая труд человека, повышает культуру человеческого труда, устраняя различия между физическим и умственным трудом. Автоматизация в разы повышает производительность труда, позволяет быстрее и качественнее удовлетворять многообразные потребности человека.

Деятельность SCADA (Supervisory Control And Data Acquisition - диспетчерское управление и сбор данных) определена развитием СУ результатами научно-технической деятельности. Использование SCADA-технологий повышает достижение большого уровня автоматизации в решении задач разработки СУ, обработки, сбора, передачи, хранения и отображения данных.

Описание технологического процесса

В процессах получения стали широко используется известь, которую получают из карбонатов кальция (известняка, мела). При этом добиваются их разложения по реакции СаСО3 = СаО + СО2, которая требует для своего развития тепла в количестве 178,2 кДж/моль. Температура разложения природных карбонатов кальция составляет 890-915°С. Следовательно, чтобы организовать процесс получения извести, необходимо, во-первых, обеспечить нагрев карбонатов кальция до температур разложения или несколько выше и, во-вторых, обеспечить подвод тепла для осуществления реакции. На ОЭМК в цехе обжига извести для обжига извести применяются две трубчатые вращающиеся печи.

Основной технологический процесс разбит на две параллельно работающие системы, состоящие из шахтного подогревателя, печи обжига и охлаждающей установки каждая.

Конструкция применяемого в ЦОИ шахтного противоточного подогревателя представляет собой теплообменник, выложенной огнеупорным кирпичом, выполненный в виде двух шахт, с пустотелым коническим рассекателем в верхней части для равномерного распределения известняка по сечению. В нижней части шахты смонтирован вращающийся тарельчатый питатель для подачи сырья в печь.

Конструкция противоточного шахтного подогревателя, дает возможность благодаря отсутствию в зоне высоких температур элементов с низкой жаропрочностью, подавать на вход подогревателя газы, нагретые до температуры 1100 °С.

В результате переноса большей части тепловой работы на подогреватель, необходимое время пребывания материала в печи уменьшается, что и позволяет значительно сократить длину печи и уменьшить энергозатраты на производство извести.

Холодильная установка расположена в технологической цепи после печи обжига, предназначена для охлаждения обожженной извести и нагрева воздуха, идущего в печь.

Основным элементом печи является стальной цилиндрический барабан (3,6×75 м). Диаметр этого барабана по всей длине печи одинаков.

Внутри барабан футеруется шамотными кирпичами толщиной 150-300 мм. Между металлическим корпусом (кожухом) и футеровкой печи размещают теплоизоляционный слой (10-30 мм). На наружной поверхности барабана закрепляются стальные опорные бандажи. Каждый бандаж опирается на опорные ролики, которые установлены на массивных стальных плитах, укрепленных на железобетонных фундаментах так, чтобы барабан печи имел небольшой уклон к горизонту, достигающий 3,5°. Последнее необходимо для организации транспорта материала через печь.

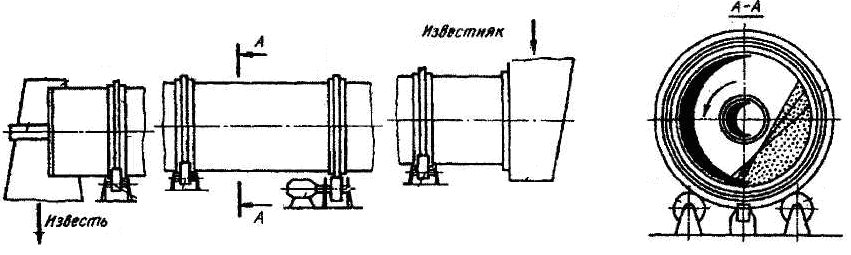

Рис. 1. Конструкция трубчатой печи

Трубчатая печь (рис. 1) вращается вокруг своей оси со скоростью 0,6-1,34 об/ мин. Привод печи состоит из электродвигателя, редуктора и открытой зубчатой передачи: большой венцовой шестерни, которая закреплена на барабане и связана с редуктором. При вращении печи бандажи катятся по опорным роликам. Для удержания наклонно расположенной печи от продольного перемещения применяются специальные упорные ролики, которые имеют возможность вращаться на вертикальных осях. Горелка для сжигания топлива расположена в головной части печи, которая также включает топочную камеру, уплотнительные приспособления, перекрывающие щель между вращающимся барабаном и неподвижной топочной камерой. В головной части печи расположено устройство для выгрузки извести, которое обеспечивает пересыпание извести из печи в холодильник. Обожженная известь из вращающейся печи через пересыпное устройство поступает в шахтный холодильник извести. В холодильнике известь охлаждается до температуры 800 С.

Сырье подается в печь из специального бункера, расположенного у её верхнего торца. Здесь же отбираются топочные газы.

Из описания устройства вращающейся трубчатой печи следует, что она работает по принципу противотока: загружаемые в печь материалы движутся от газоотводящей головки, а продукты сгорания - в обратном направлении. Отличительной особенностью печей подобного типа является способ транспортирования материала. Материал в печи занимает объем 5-10 %. Благодаря вращению и наклону печи частица, находящаяся у стенки барабана, поднимается вместе с ним на некоторую высоту. Когда частицы оказываются на поверхности слоя, угол поверхности которого превышает угол естественного откоса, они скатываются по наклонной поверхности и затем присыпаются последующими слоями. Частицы скатываются по открытой поверхности не только по хорде, но и в сторону наклона оси барабана. Этим обеспечивается поступательное движение материала вдоль печи. Основным источником тепла в печи является факел горящих газов. Тепло от факела, а там, где он закончился, от продуктов сгорания, передается излучением и конвекцией на поверхность материала, а также к стенке печи, свободной от материала.

Вращающаяся печь - теплообменный агрегат производительностью до 17 тонн/час.

Основным условием для нормального протекания процесса обжига извести во вращающейся печи является поддержание необходимых температур в различных зонах по длине печи (таблица 1), которые не измеряются, но обеспечиваются соблюдением теплового режима работы вращающейся печи.

Обжиг известняка ведут за счет тепла от горения природного газа в рабочем пространстве печи. Воздух для горения природного газа подают в печь вентилятором (типа ВДН-17) через шахтный холодильник извести.

Скорость вращения печи задается из условий обеспечения нормального протекания физических и химических процессов обжига известняка. Главным из этих условий является время пребывания в печи известняка при заданных температурах, которые должны составлять от 3 до 4 часов. Время пребывания известняка в печи задается скоростью вращения печи, которая составляет от 0,66 до 1,34 об/мин (от 0,011 до 0,022 об/сек).

Увеличение скорости вращения печи приводит к сокращению времени пребывания в печи известняка и увеличению недожога, снижение скорости вращения увеличивает время пребывания известняка в печи и способствует повышению температуры во всех зонах. Пользоваться этим способом для разогрева печи без снижения величин загрузки не разрешается во избежание перегруза печи и пересыпания известняка через диафрагму печи в пылевую камеру.