- •Получение ремонтных размеров

- •Использование дополнительных ремонтных деталей

- •Замена части детали

- •3. Восстановление деталей пайкой

- •4. Восстановление деталей сваркой и наплавкой

- •Сварка и наплавка деталей из чугуна.

- •5. Примеры восстановления некоторых деталей швейных машин Восстановление платформы и рукава головки машины.

- •Восстановление направляющего паза в головке машины.

- •Восстановление направляющих игольного стержня.

- •Восстановление рычага нитепритягивателя.

- •Восстановление игольной пластинки.

Сварка и наплавка деталей из чугуна.

Для чугуна, а также для углеродистых сталей толщиной 3 мм применяется главным образом газовая сварка. Сварочный слой при газовой сварке получают посредством присадочного материала в виде прутков или проволоки. Сварка чугуна ведется слабым восстановительным пламенем с небольшим избытком ацетилена. Чтобы предохранить расплавленный металл шва от окисления, применяют флюсы. Сварка деталей из серого чугуна может проводиться с предварительным общим нагревом от постоянного источника тепла (горячая сварка), с местным подогревом (полугорячая сварка) или без подогрева (холодная сварка). Лучшие резу таты дает горячая сварка. При горячей и полугорячей сварке детали нагревают до 400—700°С печах или на специальных горнах с применением в качестве топлива древесного угля. Ковкий чугун плохо поддается сварке. И электросварка, и газовая сварка деталей из ковкого чугуна стальными и чугунными электродами не дают прочного шва.

Охлаждение чугунных деталей, сваренных электрической дугой, должно быть медленным. Крупные детали охлаждают вместе с печью, в которой они были нагреты, мелкие помещают в сухой песок и золу.

5. Примеры восстановления некоторых деталей швейных машин Восстановление платформы и рукава головки машины.

Дефектами платформы и рукава в зависимости от класса машины могут быть: трещины в платформе или рукаве машины; износ направляющих игольного стержня; износ отверстий (втулок) для челночного вала в приливах платформы машины; износ боковых стенок направляющего паза для ролика шпильки игловодителя.

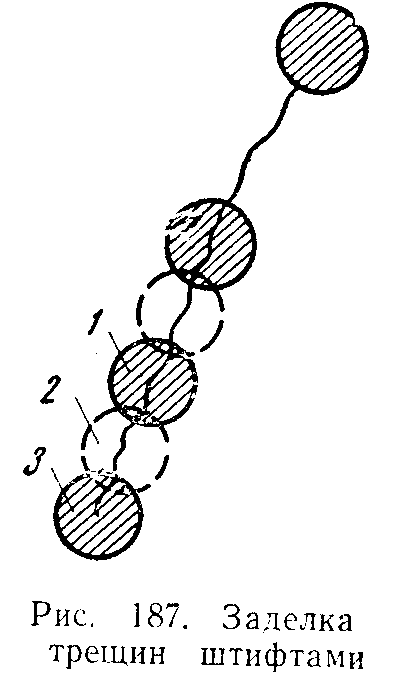

Восстановление платформы и рукава головки машины при наличии трещин и поломок. При наличии трещин и поломок в платформе и рукаве применяются два метода ремонта: механический и электродуговая или ацетилено-кислородная сварка. Трещины небольшой длины, а также раковины и свищи, заделывают штифтами. Ремонт проводят в следующем порядке. Для выявления концов трещин поверхность детали в зоне расположения трещины натирают тряпкой, смоченной в керосине, затем насухо протирают и посыпают мелом. Через некоторое время керосин, проникший в трещину, смачивает мел, четко обозначая трещину; поверхность в зоне трещины зачищают, концы трещины засверливают сверлом под резьбу 6 мм с целью предупреждения развития трещины. Размечают и накернивают центр отверстия 1 (рис. 187, 188) с таким расчетом, чтобы следующее отверстие 2 перекрывало отверстие 4 и 1 на 1/3 диаметра отверстия; затем сверлят отверстие 1 сверлом под резьбу 6 мм. В отверстиях 1 и 3 нарезают резьбу и ввертывают медные штифты, после ввертывания штифты отрезают от прутка (рис. 188). Накернивают, сверлят и нарезают резьбу в отверстии 2, ввертывают штифт и отрезают его от прутка. Указанным способом продолжают ставить штифты до заполнения всей трещины. Торцы

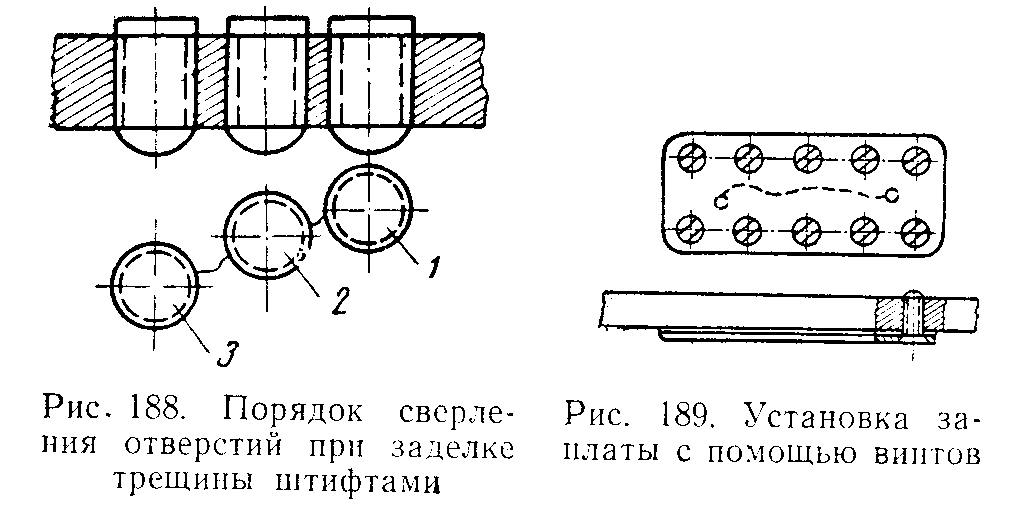

штифтов зачеканивают, запиливают и пропаивают мягким припоем. Трещины и пробоины можно также заделывать заплатами. Заплаты крепят винтами (рис. 189). Последовательность операций постановки заплаты на винтах следующая.

Поверхность детали в зоне трещины или пробоины тщательно зачищают, засвер-ливают трещины, чтобы предотвратить дальнейшее ее распространение. Из листа латуни или мягкой листовой стали толщиной 2—4 мм, или из красной меди или алюминия толщиной 8—10 мм вырезают заплату такого размера, чтобы она перекрывала края трещины или пробоины на 20—25 мм. Легкими ударами молотка лист пригоняют по месту; размечают на заплате центры отверстий на расстоянии 10—15 мм одно от другого и 8—10 мм от краев заплаты; сверлят отверстия диаметром 4—5 мм и раззенковывают их под потайные головки винтов. Пользуясь заплатой как кондуктором, сверлят отверстия того же размера в теле платформы или рукава машины и нарезают в них резьбу; промазывают заплату с внутренней стороны суриком и привертывают к детали винтами с потайной головкой. После того, как высохнет сурик (15—20 ч), винты подтягивают. Заварку трещин в платформе и рукаве машины эффективнее производить ацетилено-кислородной сваркой (газовая сварка) горячим способом, т. е. с предварительным подогревом свариваемых деталей. При этом пламя должно иметь некоторый избыток ацетилена. Присадочный материал — чугунный пруток. Остывание медленное во избежание возникновения внутренних напряжении и : в сварочном шве. При отсутствии возможности подогрева проводят холодную газовую сварку. При этом в качестве присадочного материала можно приме красную медь или латунь, что приближает с к пайке, и поэтому почти исключаются значительные внутренние напряжения в сварочном шве. Заварка трещин как горячая, так и холодная может быть произведена также и электродуговым способом с применением при горячей сварке чугунных электродов, а при холодной сварке пучка электродов из стальной и медной проволоки.