- •Введение

- •3.2Измерители механических величин

- •В позиционных и следящих системах

- •3.3 Измерители рассогласования

- •Позиционных и следящих систем.

- •1.4. Диодная схема переключения каналов грубого и точного отсчетов

- •1.2. Измерители скорости вращения

- •2.1. Выбор рода тока и типа двигателя

- •2.2. Выбор номинальной скорости и мощности двигателя

- •2.3. Выбор передаточного отношения редуктора

- •2.4. Безредукторный позиционный и следящий приводы

- •3.1. Эволюция преобразователей в системах электропривода

- •3.2.2. Системы шип - двигатель

- •3.3.2. Преобразователи

Введение

Большинство

прецизионных электромеханических

систем обеспечивают стабильность

скорости вращения механизма с малой

погрешностью при возможно большом

диапазоне изменения скорости, доходящем

до 1 x 10![]() ,

или стабилизацию положения объекта.

Однако для ряда производственных

агрегатов и экспериментальных комплексных

установок требуется отработка перемещений,

заданных соответствующей программой

или определяемых в процессе движения

какого-либо объекта. В простейшем случае

может потребоваться отработка перемещения

из некоторой точки А в точку В.

Примером такого случая может быть работа

манипулятора у штамповочной машины.

Манипулятор своим схватом должен взять

заготовку и, переместив её на некоторое

расстояние, расположить в зоне штамповки

для вырубки необходимой детали.

,

или стабилизацию положения объекта.

Однако для ряда производственных

агрегатов и экспериментальных комплексных

установок требуется отработка перемещений,

заданных соответствующей программой

или определяемых в процессе движения

какого-либо объекта. В простейшем случае

может потребоваться отработка перемещения

из некоторой точки А в точку В.

Примером такого случая может быть работа

манипулятора у штамповочной машины.

Манипулятор своим схватом должен взять

заготовку и, переместив её на некоторое

расстояние, расположить в зоне штамповки

для вырубки необходимой детали.

В процессе движения может работать не один электромеханический узел, а несколько, и соответственно будет обеспечиваться возможность перемещения заготовки в трёхмерном пространстве. В ряде случаев необходимо не только прийти в заданную точку В, но и следовать по заданной траектории с минимальным отклонением от неё. При этом даже при движении в одной плоскости минимально необходимы два электромеханических узла.

В станках с программным управлением при отработке объёмных деталей используется комплекс, состоящий из трёх прецизионных электромеханических узлов в соответствии с тремя пространственными координатами. В Новосибирском государственном техническом университете для обработки сложных деталей был разработан электромеханический комплекс, состоящий из шести электромеханических механизмов, каждый из которых предназначен для выполнения поступательного движения. Совокупность шести таких механизмов позволяет вести обработку любых сложных деталей.

Естественно, в системе управления таким комплексом должна использоваться мини-ЭВМ, назначение которой наряду с обеспечением требуемой динамики, т. е. необходимого быстродействия и минимальной погрешностью, состоит в выполнении весьма сложной задачи по преобразованию координат в трёхмерном пространстве и реализация движения заготовки или инструмента.

Следящая система может предназначаться не только для отработки механического перемещения, но и для отслеживания любой физической величины. Например, она может использоваться для изменения уровня жидкости или давления в одном ведомом сосуде, допустим, большёго объёма, в соответствии с уровнем или давлением в ведущем сосуде малого объёма. Однако варианты подобной системы находят применение в исключительно редких случаях. Подавляющее число следящих систем представляют собой электромеханические системы, т. е. следящие приводы, предназначенные для отработки механических перемещений.

Следящий привод по входящим в него звеньям мало отличается от электромеханической системы, предназначенной для обеспечения вращения со стабильной скоростью. Однако на выходе всегда имеется звено с характеристиками интегратора, которое преобразует скорость двигателя в соответствующее перемещение исполнительной оси. Кроме того, в структуру позиционных и следящих систем всегда входит измеритель или датчик рассогласования. Назначение его выдавать сигнал, пропорциональный разности заданного угла и фактически отрабатываемого системой. Первоначально для этого использовался механический дифференциал. На выходной оси его помещался какой-либо элемент, выдающий напряжение, пропорциональное углу поворота, например резистор-потенциометр. Механический дифференциал как измерительное устройство является несовершенным звеном. Поэтому вскоре от его применения отказались.

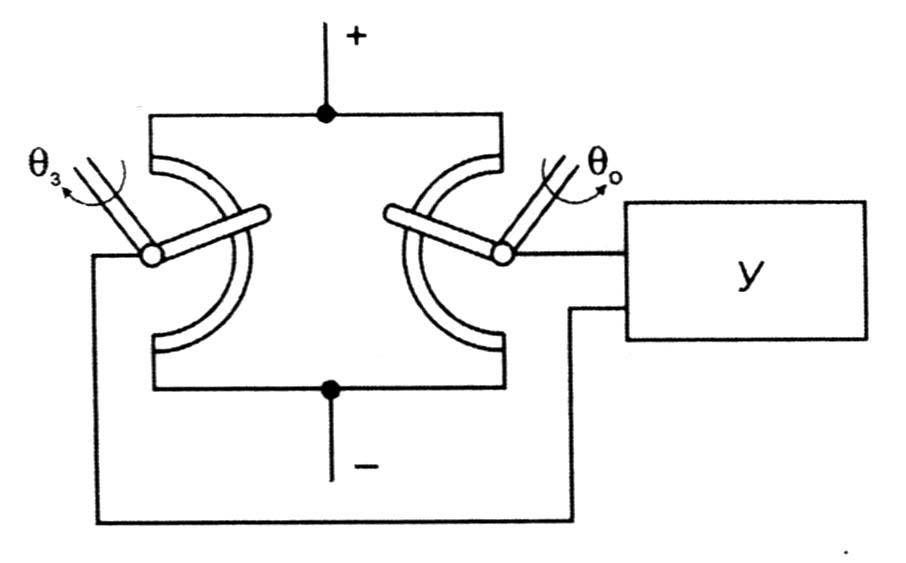

В связи с этим в датчиках рассогласования стали использовать различные электрические аппараты — резисторы, индукционные микромашины, фотоэлектрические устройства. Подробное рассмотрение их даётся в § 3.1. При использовании резистивных элементов датчик рассогласования будет представлять устройство, показанное на рис. 3.1. Функциональная схема следящего привода, на примере которой можно показать работу датчика рассогласования, приведена на рис. 3.2.

При согласованном положении осей разность потенциалов на движках резисторов равно нулю; соответственно и напряжение на входе усилителя имеет нулевое значение:

∆U=U3 — U0 = c1θ 3 — c1θ 0 =0

Рис. 31. Реостатный датчик рассогласования

У — усилитель; θ1 — угол поворота задающей оси; θ2 — то же отрабатывающей

При

рассогласованном состоянии осей появится

напряжение той или иной полярности в

зависимости от знака рассогласования

(или напряжение различной фазы 0 или

180![]() ).

При этом возникает напряжение на

исполнительном двигателе (Д), который

будет отрабатывать рассогласование,

стремясь свести разность напряжений

на движках резисторов к нулю.

).

При этом возникает напряжение на

исполнительном двигателе (Д), который

будет отрабатывать рассогласование,

стремясь свести разность напряжений

на движках резисторов к нулю.

Процесс отработки рассогласования в зависимости от параметров звеньев может быть либо апериодическим, либо колебательным. Порядок дифференциального уравнения, описывающего поведение системы, даже при отсутствии корректирующих звеньев, обычно не опускается ниже 3 — 4.

Рис. В.2. Вариант структурной схемы следящей системы

Звенья, показанные в тракте усиления: с0, c1, с2, W1(p), W2(p), W3(p), представляют собой усилители и преобразователь (усилитель мощности), питающий двигатель. На рис. В.2. показаны также корректирующие звенья: W1к(p), W2к(p), W3к(p), вводимые в систему для улучшения её динамических свойств.

В настоящее время весь тракт передачи сигнала, включая и усилитель мощности, строится на базе использования полупроводниковой техники, причём преимущественно применяются транзисторы. В системах повышенной мощности в недалёком прошлом приходилось использовать тиристоры, что утяжеляло систему, так как тиристор является не полностью управляемым элементом и при его применении схема управления несколько усложняется.

Следящие приводы, как правило, представляют собой электромеханические системы и в качестве исполнительного устройства в них применяются электрические двигатели. В установках большой мощности — свыше 10 кВт — иногда приходится использовать гидравлические двигатели, которые в этом диапазоне мощностей обладают лучшими динамическими свойствами.

Увеличение мощности, развиваемой гидравлическим двигателем, может быть достигнуто повышением давления в цилиндре. При этом момент инерции двигателя почти не возрастает, так как требует только увеличить толщину стенок цилиндра. Размеры движущегося поршня практически могут остаться неизменными. Также и общая масса электрогидравлической установки при большой мощности иногда оказывается меньше массы электромеханической системы. Минимальной массой обладают электропневматические системы, однако характеристики этих систем неудовлетворительны. Из-за сжимаемости воздушной среды погрешность их весьма велика и, как правило, превышает допустимую. Управление гидравлическими и пневматическими двигателями всегда строится на электрической основе.

Электрогидравлические следящие системы в основном находят себе применение в судовых артиллерийских установках и в крупных металлорежущих станках.

До середины прошлого столетия в прецизионных позиционных и следящих системах использовались только двигатели и системы постоянного тока. При этом, как правило, применялись двигатели с уменьшенным моментом инерции, как-то двигатели серии: ДПМ, ДПР, СЛ, СД, МИ, ПБС, ПБСТ и др.

В 60-е годы также стали использоваться двигатели специальных конструктивных форм, обеспечивающих минимальный момент инерции и малую электромагнитную постоянную. К ним относятся двигатели с гладким якорем, с печатной обмоткой и др.

При отсутствии существенных требований к динамике и точности системы достаточно широкое применение находили двухфазные асинхронные двигатели (ДИД, АДП и др.). Возможность регулирования скорости в них обеспечивается введением асимметрии напряжений и повышенного скольжения, достигаемого за счёт увеличения активного сопротивления ротора. Соответственно потери в них весьма велики и энергетические характеристики неудовлетворительны. Практически на мощность более 150 Вт такие двигатели и весьма простые системы управления обеспечили им широкое распространение. Весьма ценно, что их использование возможно при наличии на объекте только сети переменного тока с неизменным напряжением и частотой.

В настоящее время кроме позиционных и следящих приводов постоянного тока всё большее применение находят приводы переменного тока с асинхронными двигателями с частотным управлением и с вентильными двигателями. Системы управления ими существенно сложнее, но сами двигатели намного проще по конструктивным формам, что позволяет организовать их производство на поточных линиях. Соответственно их стоимость намного ниже, чем коллекторных машин постоянного тока.

В современных установках все блоки управления как в системах постоянного, так и переменного тока выполняются с использованием полупроводниковой техники.

Среди следящих систем существует большое разнообразие по заложенным в них принципам управления. Прежде всего, системы можно разделить на непрерывные и дискретного действия. К последним относятся импульсные, релейные и цифровые; также к ним могут быть отнесены и системы с шаговыми двигателями. Импульсные системы обычно строятся как широтно-импульсные, что обеспечивает необходимую управляемость. У релейных систем, обладающих высоким быстродействием, качественные характеристики невысоки. Для них характерна зона нечувствительности и около положения равновесия, как правило, имеют место колебательные процессы.

Позиционные системы постоянного тока непрерывного действия, как и системы стабилизации скорости вращения, особенно повышенной мощности, преимущественно строятся на базе использования принципа подчинённого регулирования. При этом применяются типовые схемы и блоки. Если применяется цифровое управление, то оно обычно используется только в двух внешних контурах — в контуре положения и в контуре скорости. Внутренний контур тока реализуется по схеме непрерывного управления, что исключает запаздывание, которое может вноситься вычислительным устройством.

Системы переменного тока с частотным управлением в настоящее время постепенно принимает ту же структуру. Используя векторные преобразования, удаётся создать два канала управления — канал магнитного потока и канал вращающего момента. При этом в каждом из них применяется подчиненное регулирование.

Системы с вентильными двигателями имеют свойства, приближающиеся к свойствам систем постоянного тока. Основное отличие — незначительное отклонение механических характеристик от линейных, которое вызвано влиянием индуктивности обмотки двигателя и фильтров усилителей мощности.

Подавляющее большинство следящих приводов представляет собой астатические системы. Статическая погрешность у таких приводов практически отсутствует. Интегрирующим звеном в системе является двигатель, угол поворота ротора которого связан с приложенным напряжением интегральной зависимостью. Для уменьшения скоростной ошибки эффективно применение комбинированного управления с введением дополнительного сигнала по управляющему воздействию (звено W1к(p) на рис. 3.2.). Использование второго принципа инвариантности даёт существенные положительные результаты в повышении точности слежения. Следует заметить, что включение дифференцирующего звена на входе приводит как к ускорению процессов, так и к возрастанию колебательности. Устойчивость, однако, не нарушается.

В настоящее время для отработки малых перемещений в прецизионных установках начинают использовать следящие системы со статическими свойствами. В них в качестве исполнительного устройства используют электромагнит или столбик из керамических шайб. При подаче напряжения якорь электромагнита втягивается, преодолевая сопротивление пружины, а столбик шайб под действием напряжения удлиняется. В итоге обеспечивается механическое перемещение какого-либо узла на весьма малое расстояние, измеряемое микрометрами и даже долями микрометра.

Классификационная диаграмма позиционных и следящих приводов, иллюстрирующая их многообразие, приведена на рис. В.3. Многие устаревшие и неприменяемые в настоящее время системы на диаграмме не показаны.

Рис. 3.3. Основные виды следящих систем

Области применения следящих приводов весьма обширны. Прежде всего, следует указать на уже упоминавшиеся роботы — манипуляторы. Обычно робот должен иметь 5-6 степеней свободы движений и по каждой из них управление осуществляется соответствующим следящим приводом. В основном используется два варианта кинематических схем. Первый вариант — все двигатели устанавливаются на общей базовой площадке и движение соответствующим звеньям передаётся посредством различных механических передач — зубчатых шестерён, червячных передач, тросов и т. п. В связи с тем, что в движении схвата участвуют все звенья, в приводе должна обеспечиваться развязка кинематических пар. В итоге система механических связей получается очень сложной.

Второй вариант — двигатели устанавливаются непосредственно в сочленениях и дополнительные механические связи отсутствуют. В какой-то мере кинематическая схема становится подобной руке человека. Так как двигатели вместе со всей рукой участвуют в движении, то возникает требование минимизации их масс. В роботах антропоморфной структуры поэтому обычно используются малогабаритные высокоскоростные двигатели.

Другим характерным примером, тоже упоминавшимся, могут быть станки с программным управлением и их предшественники — копировальные станки. В процессе обработки детали обычно участвует несколько следящих приводов и для качественной обработки изделия необходимо их согласованное движение.

Большое число следящих приводов используется в боевой технике, и в частности в системах наведения артиллерийских орудий. Широко представлены следящие системы в автопилотах и навигационных устройствах. Управление рулями тоже осуществляется посредством следящих приводов.

Самые высокие требования к следящим приводам, преимущественно в отношении предельно допустимой погрешности, предъявляются в оптико-механических устройствах и комплексах. В оптических телескопах для получения качественных результатов в процессе наблюдения какого-либо светового объекта в заданной точке оптического поля, например на оптической оси инструмента. Погрешность не должна выходить за пределы 0,1 — 0,2 угловой секунды. Обычно слежение ведётся не по наблюдаемому объекту, а по более яркому световому объекту. При этом используется второй телескоп, так называемый гид, укреплённый на конструкции основного. Большое быстродействие не требуется, так как скорость вращения трубы телескопа относительно её оси, направленной под углом широты места к горизонту, составляет один оборот в сутки или 15´´/сек. Естественно, что возможные скорости движения, необходимые для отработки возмущающих воздействий, должны быть существенно выше.

Также весьма высокие требования в отношении точности слежения предъявляются к следящему приводу поворота антенны радиотелескопа. Усложняющим обстоятельством здесь является расположение осей телескопа не в соответствии с углом места, а в вертикальном и горизонтальном направлениях. При этом в процессе слежения необходимо преобразование координат из экваториальных в азимутальные и обратно. Скорости отработки отклонений положения антенны от требуемых при этом должны быть существенно выше, чем при экваториальной монтировки. Следует заметить, что в настоящее время на более простой по конструкции азимутальной монтировке иногда строятся и оптические телескопы, как, например, крупнейший в России телескоп с диаметром зеркала 6 м.

Можно привести ряд примеров использования позиционных следящих приводов в оптико-механических устройствах и комплексах, к которым предъявляются весьма высокие требования по точности, а иногда и по быстродействию