- •Содержание

- •1 Стеклянные волокна

- •1.1 Исторический очерк

- •1.2 Общие сведения о получении стекол и стеклянных волокон

- •Влияние состава стекла на его свойства.

- •1.3 Характеристика стекловолокон

- •1.4 Поверхностные свойства стеклянных волокон

- •1.5 Текстильные формы стекловолокнистых наполнителей

- •Литература:

- •2 Базальтовые волокна

- •2.1 Общая характеристика базальтовых волокон

- •2.2 Составы и свойства базальтовых волокон

- •2.3 Текстильные формы базальтоволокнистых наполнителей

- •Литература:

- •3 Углеродные волокна

- •3.1 Исторический очерк

- •3.2 Особенности структуры волокнистых форм углерода

- •3.3 Типы и свойства углеродных волокнистых наполнителей

- •Литература:

- •4 Арамидные волокна

- •4.1 Исторический очерк

- •4.2 Особенности структуры арамидных волокон

- •4.3 Свойства арамидных волокнистых наполнителей

- •4.4 Текстильные формы арамидных волокон

- •Литература:

4.1 Исторический очерк

Термин «арамидные волокна» или «арамиды» был утвержден в 1974 г. Федеральной торговой комиссией США применительно к синтетическим волокнам, получаемым из ароматических полиамидов: «арамид» — выпускаемое промышленностью волокно, в котором волокнообразующим веществом является длинноцепной синтетический ПА, не менее 85% амидных групп которого присоединены непосредственно к двум фениленовым кольцам. К ароматическим полиамидам относятся полимеры, содержащие в основной цепи макромолекулы амидную группу –NHCO–, соединенную с обеих сторон ароматическими фрагментами (фенильными, гетеро-циклическими и т. д.).

Впервые возможность получать высокопрочные волокна из полностью ароматического полиамида (АПА) была обнаружена в 1965 году на примере анизотропного раствора поли-n-бензамида в органическом растворителе амидного типа, хотя начало научно-исследовательских разработок в этом направлении относится к 50-м годам XX столетия.

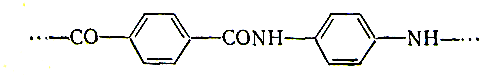

Поиски новых полимеров для получения высокопрочных волокон привели к неожиданному открытию класса полимеров, для которых равновесному состоянию отвечает не беспорядочное, а упорядоченное взаимное расположение макромолекул. Эти полимеры построены из очень жестких макромолекул. Если макромолекула полимера очень жесткая (т.е. если свободное вращение элементарных звеньев резко ограничено), то беспорядочное расположение цепей оказывается энергетически невыгодным и равновесному состоянию отвечает уже более или менее строгий порядок во взаимном расположении макромолекул. К числу таких жесткоцепных полимеров относятся полимеры, цепи которых состоят из бензольных колец, а между звеньями их промежуточных атомов или групп, обеспечивающих ограниченно свободное вращение вокруг ординарных химических связей. В результате взаимодействия между бензольными кольцами соседних звеньев, находящихся близко друг к другу, создается больший энергетический барьер для свободного вращения и макромолекула в растворе приобретает уже не форму статистического клубка, как это имеет место для гибкоцепных полимеров, а форму жесткого стержня. Примером подобных жесткоцепных полимеров может служить поли-п-фенилентерефталамид

,

,

получаемый сополиконденсациеи п-фенилендиамина и терефталевой кислоты. Близкое расположение соседних бензольных колец в эти полимерах устраняет гибкость цепи. Высокие π-порядки связей в ароматических полиамидах позволяют объяснить высокую тепло- и термостойкость этих полимеров. В связи с тем, что в ароматических полиамидах электронное облако амидной группы имеет π-электронную составляющую, было высказано предложение, что в ароматических полиамидах межфрагментные π-электронные взаимодействия могут захватывать достаточно протяженные участки макромолекул.

Развитие высокомолекулярной химии обеспечило создание новых полимерных материалов, которые по физико-механическим характеристикам заметно превосходят традиционно используемые металлы. Естественно, что подобные полимерные материалы вызвали интерес у специалистов для изготовления изделий, защищающих человека от баллистического поражения. Наиболее часто с этой целью используются арамидные волокна Кевлар, Тварон, Технора, СВМ, Армос, Терлон [1-5].

Свойства волокон зависят от состава исходного сырья, свойств использованных растворителей, условий технологического процесса получения волокон и условий термообработки сформированных нитей.

Существует три основных способа производства арамидных нитей. Первый метод, жидкофазное (мокрое) формование, главный принцип которого основан на формировании структуры волокна в жидкой среде осадительной ванны, при использовании второго метода, сухое формование, волокно формируется в воздушно-газовой среде. Комбинированный метод, сочетающий в себе преимущества первых двух методов, называют сухо-мокрым. Нити, полученные комбинированным способом, имеют достаточно высокие механические показатели, что позволяет использовать их в тканях и других материалах баллистического назначения.

Кевлар - арамидное волокно для баллистической защиты. Волокна Кевлар представляет собой кристаллизующийся полимер. Химическая структура волокна отличается высокой степенью ориентированности и жесткости. Эти характеристики, в частности, обусловлены наличием в структуре большого количества ароматических (бензольных) колец.

Жесткие полимерные цепи находятся в распрямленном состоянии и образуют очень плотную упаковку в объеме волокна, что определяет высокие механические свойства волокна типа Кевлар. Волокна Кевлар производятся в виде технических нитей с различной линейной плотностью и структурой. Кевлар выпускается также в виде пряжи, ровинга и тканей. Активное развитие пассивные системы индивидуальной защиты получили после открытия и начала производства новых п-арамидных волокон, позволяющих создавать конструкции сочетающие высокие баллистические свойства с небольшим весом и стойкостью к различным воздействиям. Первое п-арамидное волокно под торговой маркой Кевлар было изобретено в 1965 году и запатентовано фирмой Дюпон. Первое поколение волокон Кевлар под названием Кевлар29 впервые было использовано в бронежилетах в США. Благодаря уникальному сочетанию высокой прочности на разрыв, модуля упругости и низкой плотности, наряду с негорючестью и высокой термостойкостью, Кевлар также нашел применение в противопульных и противоосколочных шлемах.

Ранее за рубежом для изготовления мягкой брони в основном использовалось волокно марки Кевлар-29, позже его вытеснил Кевлар-129. Прочность и модуль упругости этого волокна несколько выше (на 10-15 и 27% соответственно), чем эти показатели Кевлара-29, при одинаковом разрывном удлинении. Вероятно, благодаря повышению этих показателей Кевлар-129 имеет значительно лучшие свойства по рассеиванию энергии. Изготавливаемые из Кевлара-129 защитные жилеты на 15-20% легче и на 20-25% тоньше, следовательно, менее жестки, чем аналогичные изделия из Кевлара-29 при эквивалентной эффективности баллистической защиты.

Аналогичным Кевлару-29 можно считать волокно Тварон. В последнее время появилась его новая марка - "Тварон СТ Микрофиламент", которое отличается от обычного Тварона большим количеством филаментов в комплексной нити (1000 вместо 750) и их меньшей линейной плотностью (9,3 мтекс у нового вместо 15 мтекс у стандартного волокна). Это позволило создать защитный жилет на 23% легче ранее изготовляемого из стандартного волокна Тварон (масса защитного пакета для жилета 5,6 кг/м2 вместо 7,3). Жилет стал не только легче, но и более гибким, мягким и несравнимо удобнее при носке.

Арамидное японское волокно Технора, как и Кевлар-29, Кевлар-129 и "Тварон СТ Микрофиламент", имеет достаточно высокую прочность и модуль упругости, но, в отличие от них, большое разрывное удлинение - до 5%. Прочность волокна Технора при высокой скорости растяжения заметно возрастает (с 25 до 50 г/денье при скорости растяжения 103 см/с), т.е. его прочность при ударе повышается. Правда, устойчивость Техноры к горению несколько ниже, чем у волокон указанных марок, кислородный индекс (КИ) около 25%, в то время как у Кевлара и Тварона - около 31%.

Волокно СВМ по способу получения, фазовому состоянию, эластическим свойствам сравнимо с Технорой. Поэтому можно утверждать, что их поведение при ударных нагрузках аналогично, хотя СВМ обладает большей прочностью и модулем упругости (на 15-20%) и более высоким КИ (30-31%), благодаря чему оно отличается от Техноры более высокими защитными свойствами.

Волокно Терлон, которое используется для изготовления бронежилетов, является аналогичным Кевлару, и поэтому ему присущи все свойства последнего. Правда, необходимо подчеркнуть, что Терлон сорбирует меньше влаги (3,5% при 65%-ной относительной влажности), чем Кевлар-29 и Кевлар-129.

Волокно Армос среди известных п-арамидных волокон обладает самой высокой прочностью (до 5500 МПа) и модулем упругости (до 145 ГПа) и уступает только Кевлару-129 (160 ГПа) и Терлону (180 ГПа). По физической структуре Армос занимает промежуточное положение между Кевларом и Твароном, с одной стороны, и Терлоном, СВМ и Технорой, - с другой. Отличие Армоса от упомянутых п-арамидных волокон заключается в его меньшем влагопоглощении (3,5% вместо 7 при 65%-ной относительной влажности). Таким образом, можно утверждать, что волокна типа Армос среди п-арамидных волокон в наибольшей степени отвечают требованиям к материалам, применяемым для изготовления бронежилетов.

Очень важным показателем механических свойств материалов являются так называемые удельные характеристики или отношение прочности и модуля деформации к плотности (принятый показатель оценки удельной прочности материалов - "разрывная длина" в километрах). Для различных видов Армоса эти показатели заключаются в пределах от 250 до 380 км. Это значит, что, если подвесить нить такой длины, то она выдержит собственный вес. В воде при разнице плотностей волокна и воды 0,44 г/см3 этот показатель увеличивается более чем в три раза. Другими словами, удельная прочность Армоса в несколько раз выше, чем самой прочной стальной проволоки, а также обычных видов высокопрочных технических нитей и других материалов.

Нити Армос имеют высокие термические характеристики, их рабочие температуры при длительной эксплуатации 250-270°С, а в течение ограниченного времени 300-330°С. Очень важный показатель - полное отсутствие усадки до температур 300-350°С, а при температуре 400-450°С усадка не более 3-4%. Важная особенность Армоса - негорючесть на воздухе и устойчивость к действию открытого пламени - кислородный индекс (содержание кислорода в окружающей среде, при котором материал может загореться) составляет 38-43%; он практически такой же, как для СВМ-волокон, что на 10-15 единиц выше, чем всех других видов арамидных волокон. Волокна Армос могут длительно храниться без изменения свойств, незначительно меняются свойства в мокром состоянии, устойчивы к длительному пребыванию в воде, биостойки. Такого материала среди арамидов одновременно с максимальной прочностью и устойчивостью к воздействию открытого огня нет. Применение Армоса наиболее целесообразно в тех видах композитных материалов и изделий, которые должны обладать максимальной прочностью при минимальной массе. В качестве армирующих структур используются нити, жгуты, ленты, ткани. Применяются высокопрочные термореактивные связующие, чаще всего - эпоксидные смолы.

Русар. Это волокно производят с линейной плотностью 29,4; 58,8; 100; 110 и 167 текс, характеризуется высокой относительной прочностью (230-300 сН/текс), высоким модулем упругости (100-140 ГПа), низким удлинением при разрыве (2,6-3%) и используется в основном в средствах баллистической защиты – как в виде мягкой, так и жесткой брони, а также в композиционных материалах, таких как сосуды для хранения сжатого водорода и кислорода, подшипники скольжения и др.[6,7].

Общим недостатком п-арамидных волокон является их жесткость. Однако ее можно снизить путем уменьшения диаметра элементарных волокон. К преимуществам п-арамидных волокон относятся их высокая защитная стойкость к удару, стабильность размеров и негорючесть. Исходя из этого, ведется разработка п-арамидного волокна с прочностью до 6 ГПа при уменьшенном диаметре филаментов (на 30-40% от стандартного) и их большем количестве (в 2-3 раза) в комплексной нити. Особенностью арамидов, является отсутствие хрупкости - такой, какая характерна для высокопрочных стеклянных или углеродных волокон. Если посмотреть на характер их разрушения, то арамиды при этом расщепляются на тонкие фибриллы вдоль волокна, сохраняя высокие свойства при растяжении. В то же время стеклянные и углеродные волокна разрушаются в поперечном направлении, что приводит к разрушению изделий.