- •Содержание

- •1 Стеклянные волокна

- •1.1 Исторический очерк

- •1.2 Общие сведения о получении стекол и стеклянных волокон

- •Влияние состава стекла на его свойства.

- •1.3 Характеристика стекловолокон

- •1.4 Поверхностные свойства стеклянных волокон

- •1.5 Текстильные формы стекловолокнистых наполнителей

- •Литература:

- •2 Базальтовые волокна

- •2.1 Общая характеристика базальтовых волокон

- •2.2 Составы и свойства базальтовых волокон

- •2.3 Текстильные формы базальтоволокнистых наполнителей

- •Литература:

- •3 Углеродные волокна

- •3.1 Исторический очерк

- •3.2 Особенности структуры волокнистых форм углерода

- •3.3 Типы и свойства углеродных волокнистых наполнителей

- •Литература:

- •4 Арамидные волокна

- •4.1 Исторический очерк

- •4.2 Особенности структуры арамидных волокон

- •4.3 Свойства арамидных волокнистых наполнителей

- •4.4 Текстильные формы арамидных волокон

- •Литература:

3.3 Типы и свойства углеродных волокнистых наполнителей

В настоящее время разработано и промышленно освоено большое количество разнообразных и по назначению и по составу и свойствам углеродных волокон [3]. Марочный ассортимент базируется прежде всего на типе исходного волокна при получении УВ, чистоте сырья, технологии обработки исходных волокон, конечной температуре обработки (определяющей совершенство структуры УВ и его свойства), требуемой текстуре промышленных форм УВ и их назначении. Ассортимент углеродных волокон довольно широк и разнообразен, что определяется типом и составом исходного сырья, его способностью претерпевать термические превращения при нагревании, условиями (режимы, среда) проведения термических превращений при получении углеродных волокон. На основе элементарных углеродных волокон получают разнообразные текстильные формы, которые и используются в качестве углеродных волокнистых материалов (УВМ) как компоненты для получения композиционных материалов или как самостоятельные материалы (изделия). Марочный ассортимент углеродных волокнистых материалов определяется прежде всего назначением и потребностью в данном виде материала для изделий современной техники. Фирмы, выпускающие УВ, как правило, специализируются на производстве нескольких типов углеродных волокнистых материалов, но на одном виде исходного сырья. Так, например, выпуском УВМ на основе ПАН - волокна занимаются фирмы Hercules, UCC, Celanese, HITOCO, Great Lakes Carbon, Stackpole Carbon Fibers (США); Торэ, Тохо бэсоун, Нихон кабон, Асахи нихон кабон файба, Мицубиси рэён, Сумитомо кагаку (Япония). Фирма Юнион Карбайт выпускает УВМ на основе ПАН, ГЦ и пеков. УВМ на основе обычных пеков выпускают фирмы Курэха Кагаку (Япония), Courtlands (Великобритания), Serofim (Франция).

Свойства углеродных волокон

Свойства углепластиков зависят от свойств углеродных волокон, которые в свою очередь определяются условиями пиролиза органических волокон (гидратцеллюлозных, полиакрилонитрильных, волокон из мезофазных пеков), используемых в настоящее время в качестве сырья для изготовления углеродных волокон.

Механические свойства. Модуль упругости при растяжении (вдоль волокон) высококачественных углеродных волокон высокопрочного типа (на основе ПАН) составляет 200 -- 250 ГПа, высокомодульного типа (на основе ПАН) - около 400 ГПа, а углеродных волокон на основе жидкокристаллических пеков: 400 - 700 ГПа. При одной и той же температуре прогрева углеродные волокна на основе жидкокристаллических пеков имеют больший модуль упругости при растяжении, чем волокна на основе ПАН [2]. Модуль упругости при растяжении поперек волокон (модуль жесткости при изгибе) снижается с ростом модуля упругости при растяжении вдоль волокон. Для углеродных волокон на основе ПАН он выше, чем для волокон на основе жидкокристаллических пеков. На поперечный модуль упругости также влияет ориентация атомных плоскостей в сечении углеродного волокна. Прочность при растяжении вдоль оси высокопрочных углеродных волокон на основе ПАН составляет 3,0-3,5 ГПа, волокон с высоким удлинением ~ 4,5 ГПа и высокомодульных волокон - 2,0-2,5 ГПа. Высокотемпературная обработка волокон второго типа позволяет получить высокомодульные волокна с прочностью при растяжении приблизительно 3 ГПа. Прочность волокон на основе жидкокристаллических пеков обычно равна 2,0 ГПа. Теоретическое значение прочности при растяжении кристаллов графита в направлении атомных плоскостей решетки составляет 180 ГПа. Измеренная экспериментально прочность при растяжении углеродных волокон высокопрочного и высокомодульного типа на основе ПАН на участке длиной 0,1 мм равна 9-10 ГПа.. Эта величина составляет 1/20 теоретического значения и 1/2 прочности нитевидных монокристаллов графита. Для углеродных волокон на основе жидкокристаллических пеков измеренная аналогичным образом прочность равна 7 ГПа. В таблицах 3.1, 3.2 приведены показатели механических свойств наиболее распространенных углеродных волокон [2, 12].

Меньшая прочность промышленно производимых углеродных волокон связана с тем, что они не являются монокристаллами и в их микроскопической структуре имеют место значительные отклонения от регулярности. Свойства углеродных волокон можно значительно улучшить вплоть до разрушающего удлинения 2% и прочности 5 ГПа и выше [2].

Таблица 3.1 - Механические свойства УВ [2].

|

Характеристика |

УВ на основе ПАН |

УВ на основе жидкокристаллических пеков |

||

|

высокопрочное |

с высоким удлинением |

высокомодульное |

||

|

Диаметр волокна, нм |

(7-8) 103 |

(6-7) 103 |

(6-7) 103 |

1 105 |

|

Модуль упругости при растяжении, ГПа |

230-240 |

230-250 |

350-450 |

380-690 |

|

Разрушающее напряжение при растяжении, ГПа |

3,0-3,5

|

4,0-4,5

|

2,0-2,5

|

2,1-2,4

|

|

Относительное удлинение при растяжении, % |

1,3-1,4 |

1,7-1,8 |

0,5-0,6 |

|

|

Плотность, г/см3 |

1,74-1,78 |

1,74-1,78 |

1,78-1,84 |

2,00 |

|

Удельная прочность, м |

173-196 |

230-252 |

112-136 |

105-120 |

Таблица 3.2 - Физико-механические свойства углеродных волокон [12].

|

Исходное волокно |

Диаметр, мкм |

Плотность, г/см3 |

Разрушающее напряжение при растяжении, МПа |

Модуль упругости при растяжении, Е, ГПа |

Тестильная форма |

|

Полиакрилонитрильное |

7-8 |

1,95-2,0 1,75-1,8 |

1400-2100 2500-3100 |

380-450 250-310 |

Непрерыв-ный жгут |

|

Визкозное

|

8-10 |

1,32 |

400-800 |

42 |

Непрерывный жгут |

|

6-8 |

1,43 1,56 1,63-1,7 1,86 |

1260-1400 1750 2000-2200 2300-2600 |

175 280 350-420 490-530 |

Как видно из таблиц, УВ обладают низкой плотностью и высокими прочностью при растяжении и модулем упругости. Следовательно, углеродные волокна имеют высокую прочность и удельный модуль упругости. Наиболее характерной особенностью углеродных волокон является их высокий удельный модуль упругости. Это позволяет с успехом использовать углеродные волокна для армирования материалов конструкционного назначения. Сравнивая высокомодульные волокна с низкомодульными сходного химического состава, следует отметить, что с увеличением модуля упругости и плотности углеродных волокон уменьшаются объем закрытых пор, средний диаметр и удельная поверхность, улучшается его электропроводность.

Электрические свойства. Возрастание модуля упругости по мере уменьшения угла текстуры означает, что структура углеродного волокна приближается к структуре графита, обладающего металлической проводимостью в направлении гексагонального слоя [1]. Углеродные волокна, полученные при температуре не ниже 1000°С, обладают высокой электропроводностью (более 102 Ом-1-см-1). Варьируя модуль упругости, а следовательно, и электрические свойства углеродного наполнителя, можно регулировать электрические свойства композиционного материала. В процессе превращения органических волокон в УВ осуществляется переход через все зоны проводимости [5]. Исходные волокна являются диэлектриками, в процессе карбонизации электрическое сопротивление резко снижается, затем с повышением температуры обработки выше 1000 оС оно, хотя и продолжает уменьшаться, но менее интенсивно [2]. Карбонизованные волокна по типу проводимости относятся к полупроводникам, а графитированные охватывают область от полупроводников до проводников, приближаясь по мере повышения температуры обработки к последним. Для углеродных волокон температурная зависимость проводимости определяется конечной температурой их обработки, а следовательно, концентрацией электронов и размерами кристаллитов.

Следует отметить [1], что чем выше температура карбонизации, тем меньше температурный коэффициент электропроводности. Углеродные волокна обладают дырочной и электронной проводимостью. При повышении температурной обработки, сопровождающейся совершенствованием структуры и увеличением числа электронов, запретная зона проводимости уменьшается, поэтому возрастает электропроводность, которая для волокон, обработанных при высокой температуре, по абсолютному значению приближается к электропроводности проводников.

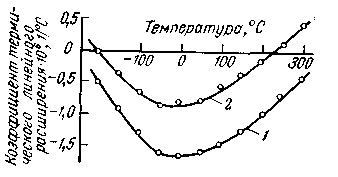

Термические свойства. Одним из проявлений особенностей анизотропной структуры высокомодульных углеродных волокон является отрицательный коэффициент термического линейного расширения вдоль оси волокна, повышающий уровень остаточных напряжений в высокомодульных волокнитах [12]. У волокна с большим модулем упругости коэффициент выше по абсолютной величине и в более широком интервале температур имеет отрицательное значение. Так, у углеродных волокон, изготовленных из ПАН-волокна (рисунок 3.11), максимальное (по абсолютной величине) значение коэффициента наблюдается при 0°С, а при повышении температуры его знак меняется на обратный (при температуре выше 360°С у волокна с Е = 380 ГПа и выше 220 °С у волокна с Е = 280 ГПа. Следует отметить, что кривая на рисунке 3.11 хорошо совпадает с аналогичной зависимостью коэффициента термического расширения решетки пиролитического графита вдоль оси а.

Благодаря высокой энергии связи С—С углеродного волокна остаются в твердом состоянии при очень высоких температурах, придавая композиционному материалу высокую температуростойкость. Кратковременная прочность при растяжении высокомодульного волокна, содержащего 99,7 вес. % углерода, остается практически неизменной в нейтральной и восстановительной средах до 2200 °С. Не изменяется она и при низких температурах . В окислительной среде прочность углеродного волокна сохраняется неизменной до 450°С. Поверхность волокна предохраняют от окисления кислородостойкими защитными покрытиями из тугоплавких соединении или термостойких связующих; наибольшее распространение получили пиролитические покрытия .

Рисунок 3.11 - Зависимость коэффициента термического линейного расширения

вдоль волокна для углеродных волокон с модулем упругости 380 (1)

и 280 ГПа (2) от температуры.[12].

Химические свойства. Углеродные волокна отличаются от других наполнителей химической инертностью [12]. Химическая стойкость углеродных волокон зависит от температуры конечной обработки, структуры и поверхности волокна, типа и чистоты исходного сырья. После выдержки в течение 257 суток в агрессивных жидкостях высокомодульных волокон, полученных из ПАН-волокна, при комнатной температуре заметное снижение прочности при растяжении наблюдается лишь при действии ортофосфорной, азотной и серной кислот (таблица 3.3).

Таблица 3.3 - Химическая стойкость в агрессивных средах высокомодульного УВ на основе ПАН (продолжительность воздействия 257 суток) [5].

|

Реагенты |

Температура, °С |

Диаметр волокна, нм |

σр, МПа |

Ер, ГПа |

|

Контрольный образец волокна |

- |

6,2 |

2144 |

404 |

|

Кислота (50 %-ная): |

|

|

|

|

|

Соляная |

50 |

5,9 |

1882 |

414 |

|

Серная |

50 |

6,3 |

1538 |

404 |

|

Азотная |

50 |

6,8 |

1469 |

338 |

|

Угольная |

20 |

6,1 |

1848 |

421 |

|

Ортофосфорная |

50 |

6,5 |

1710 |

421 |

|

Уксусная ледяная |

- |

6,1 |

1965 |

434 |

|

Раствор гидрооксида натрия, 50 %-ный |

50 |

6,5 |

1772 |

365 |

Модуль упругости образцов изменяется только под влиянием 50%-ного раствора азотной кислоты. Прочность стеклянного волокна щелочного состава после выдержки в течение 240 ч в 5%-ных растворах серной или азотной кислот уменьшается на 41 и 39 % соответственно. При повышении температуры стойкость углеродного волокна к агрессивным средам уменьшается.

Особенно легко оно окисляется в растворах азотной кислоты. Раствор гидрохлорида натрия окисляет углерод, вследствие чего уменьшается диаметр волокна, а его механические свойства даже несколько улучшаются [1].

По степени активности по отношению к высокомодульному углеродному волокну, полученному из ПАН-волокна, кислоты можно расположить в следующий ряд: НNО3>Н2S04>НзР04>НС1. Уксусная и муравьиная кислоты и растворы щелочей любых концентраций и при любой температуре не разрушают углеродные волокна [12]. Химическая стойкость углеродных волокон обеспечивает стабильность свойств композиционных материалов на их основе [5].

Дефекты и смачивание. Пиролиз органических волокон сопровождается увеличением их пористости [4]. Высокомодульные углеродные волокна имеют поры вытянутой формы, отличаются от низкомодульных ориентацией бороздок и трещин вдоль оси волокна и их меньшей концентрацией на поверхности. По-видимому [12], при вытяжке происходит сглаживание части поверхностных дефектов, особенно эффективное при высокотемпературной обработке волокон. Поры на поверхности углеродных волокон имеют разные размеры. Крупные поры диаметром несколько сотен ангстрем при формовании композиционного материала заполняются связующим, при этом прочность сцепления связующего с наполнителем повышается. Большая часть пор на поверхности волокон имеет диаметр несколько десятков ангстрем. В столь малые полости могут проникать только низкомолекулярные компоненты связующего, и у поверхности наполнителя происходит молекулярно-ситовое перераспределение связующего, изменяющее его состав.

Смачиваемость волокон применяемыми для получения углепластиков, связующими, оказывает большое влияние на их свойства. В отличие от стеклянных волокон поверхностная энергия углеродных волокон очень низка, поэтому волокна плохо смачиваются связующими, а углепластики характеризуются низкой прочностью сцепления между наполнителем и связующим. Прочность сцепления волокон со связующим возрастает, если на поверхность волокон предварительно наносят тонкий слой мономера, хорошо смачивающего ее и заполняющего все поры. В результате полимеризации мономера волокно покрывается тонким слоем полимера — протектора, “пломбирующего” его поверхностные дефекты. Затем наполнитель совмещают с выбранным связующим, формуют изделие и отверждают пластик по стандартному режиму.

В настоящее время предложено еще несколько способов повышения прочности сцепления углеродного волокна со связующим, эффективность которых оценивают по возрастанию прочности композиционного материала при сдвиге [4]:

- снятие пленки замасливателя с поверхности углеродных волокон после окончания текстильной переработки;

- травление поверхности углеродных волокон окислителями;

- аппретирование углеродных волокон;

- выращивание на поверхности волокон нитевидных кристаллов, обладающих высоким сопротивлением срезу (ворсеризация или вискеризация).

В некоторых случаях применяют последовательно несколько способов обработки.

Ворсеризация высокомодульных углеродных волокон является наиболее радикальным методом повышения прочности при сдвиге углепластиков. Пропорционально объемному содержанию нитевидных кристаллов на волокне увеличивается не только прочность при сдвиге, но и прочность при сжатии и изгибе в поперечном направлении вследствие дополнительного упрочнения матрицы кристаллами, обладающими высокими механическими показателями (например, прочность нитевидных кристаллов ?-SiC составляет 7—20 ГПа при модуле упругости около 50 ГПа). При высоком содержании нитевидных кристаллов на волокне (более 4—7%) прочностные и упругие свойства пластика ухудшаются. В ряде случаев снижение прочности пластика связано с потерей прочности углеродного волокна при ворсеризации. В таблице 3.4 показано, как зависят свойства углепластиков от способа подготовки поверхности углеродного волокна.

Таблица 3.4 - Влияние различных видов подготовки поверхности высокомодульного волокна на свойства однонаправленного эпоксидного углепластика [12].

|

Способ подготовки поверхности углеродных волокон |

Плотность, г/см3 |

Разрушающее напряжение, МПа, при |

Модуль упругости, ГПа |

|

|

|

|

сдвиге |

изгибе |

|

|

Волокно с замасливателем |

1,44 |

24 |

640 |

169 |

|

Травление в HNO3 |

1,45 |

42 |

550 |

158 |

|

Выжигание замасливателя в азоте и пропитка эпоксидной смолой |

1,45 |

45 |

630 |

167 |

|

Ворсеризация нитевидными кристаллами карбида кремния |

1,46 |

95 |

590 |

140 |

Способность углеродных волокон, содержащих одинаковое количество углерода (не менее 99 вес.%), к ворсеризации из газовой фазы возрастает с уменьшением стойкости его к окислению, которая пропорциональна концентрации поверхностных дефектов [12].

Физические свойства углеродных волокон зависят от их предыстории (условий карбонизации и графитации ), а некоторые показатели и от природы и качества сырья [1]. Многие свойства углеродных волокон определяется конечной температурой обработки, но, кроме этого, существенный вклад могут вносить другие факторы. В таблице 3.5 приведены наиболее характерные физические свойства углеродных волокон.

Плотность графита равна 2,26 г/см3, она значительно превосходит плотность углеродного волокна, что обусловлено менее совершенной структурой последнего. Среди жаростойких волокон углеродное имеет самую низкую плотность; это благоприятно сказывается на удельных механических показателях волокна. Графитированные волокна имеют небольшую удельную поверхность.

Таблица 3.5 - Физические свойства углеродных волокон [1].

|

Характеристика |

Волокно |

|

|

карбонизованное |

графитированное |

|

|

Плотность, кг/м3 |

1300-1650 |

1700-1900 |

|

Удельная поверхность, м2/г |

0,3-100 |

0,15-3,0 |

|

Температурные коэффициент линейного расширения,106/К |

4 |

2 |

|

Удельная теплоемкость, кДж/кг К |

0,66 |

0,66 |

|

Теплопроводность, Вт/(м К) |

0,84-20,9 |

83,7-125,6 |

|

Удельное электросопротивление, 10-5 ом м |

0,17-0,42 |

0,25-0,33 |

|

Тангенс угла диэлектрических потерь (при 1010 Гц) |

0,17-0,42 |

0,25-0,33 |

|

Гигроскопичность, % |

0,1-10 |

1,0 |

Удельная поверхность карбонизованных волокон в зависимости от условий их получения и типа применяемого сырья может изменяться в широких пределах.

С целью увеличения удельной поверхности 500-1000 м2/г углеродные волокна обрабатывают перегретым водяным паром, диоксидом углерода и другими реагентами. Углеродные волокна характеризуются небольшим коэффициентом линейного расширения, заметно меньшим, чем металлы, графит и кварцевое стекло. По теплоемкости углеродные волокна мало отличаются от других твердых тел. Характерной особенностью углеродных и тем более графитированных волокон является их очень большая теплопроводность. Это свойственно также графиту. При применении углеродных волокон или композиций на их основе в качестве теплозащитных материалов высокая теплопроводность является нежелательной, так как при этом через композиционный материал, происходит интенсивная передача тепла. Для устранения этого недостатка в композиционные материалы кроме углеродного волокна добавляют другие жаростойкие волокна, в частности, волокна из оксидов металлов с низкой теплопроводностью.

Углеродные волокна с развитой удельной поверхностью отличаются высокой гигроскопичностью из-за конденсации воды в порах. Графитированное волокно малопористо, поэтому гигроскопичность его низкая. Гигроскопичность имеет большое значение при изготовлении композиционных материалов.

Текстильные формы углеродных волокон

Углеродные волокна могут выпускаться в виде самых разнообразных текстильных структур: штапелированные, непрерывные нити, тканые или нетканые материалы. Жгуты, пряжа, ровинги и нетканые холсты являются наиболее распространенными в настоящее время видами углеволокнистых структур [2]. Углеродные волокна имеют высокий модуль упругости и малые удлинения. Поэтому они не выдерживают многократных деформаций и использование их для получения тканых материалов представляет известные трудности. Однако в связи с прогрессом в технологии производства углеродных волокон и в технике ткачества оказалось возможным изготавливать из них и всевозможные тканые материалы.

Преимуществом однонаправленных тканей (в этом случае тонкие нити: стеклянные или органические, расположенные по утку, служат лишь для технологической связи нитей или жгутов друг с другом) является то, что в них практически исключаются перегибы волокон в продольном направлении, волокна хорошо ориентированы, материал получается гладким и приятным на ощупь. Их выпускают и в виде гибридных лент и полотна в сочетании со стекловолокнистыми нитями . В настоящее время ассортимент тканей весьма разнообразен; они различаются плотностью расположения нитей по ширине, структурой плетения, соотношением числа нитей в продольном (по основе) и поперечном (по утку) направлениях, числом элементарных волокон в пучке и другими характеристиками.

В зависимости от условий применения [3], УВМ выпускают в виде непрерывных нитей и жгутов (образованных из 1000, 3000, 5000, 6000, 10000 и большего числа элементарных непрерывных волокон), шнуров, штапельного волокна, кнопа, лент, тканей (часто комбинированных с полимерными или стеклянными волокнами), однонаправленных лент, в которых прочные нити основы связаны малопрочным утком, нетканых материалов (войлока, матов) и пр. На основе углеродных волокон разработан и используется практически весь возможный ассортимент текстильных форм.

Для получения тканых изделий из УВ используются два основных способа: ткачество исходных волокон и последующая термическая переработка тканых изделий в углеродные (т.е. карбонизация и графитация тканых форм); получение углеродных нитей, жгутов и их последующая текстильная переработка. Преимущество последнего способа в возможности получения тканей с меньшей анизотропией свойств, а также возможность получения комбинированных тканых материалов из УВ и других типов волокон, недостаток - хрупкость УВ и связанные с ней трудности при текстильной переработке.

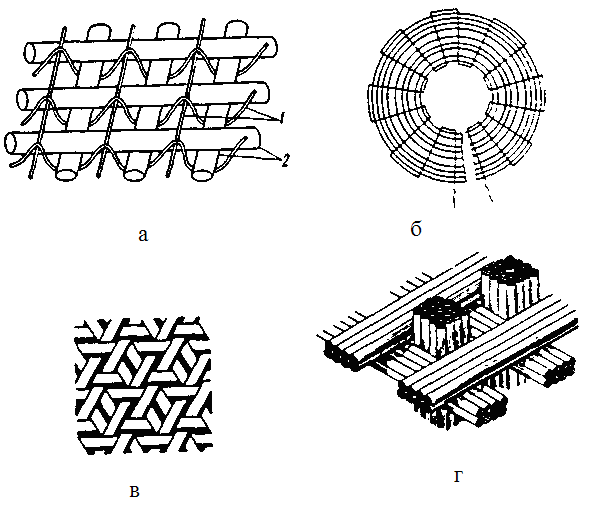

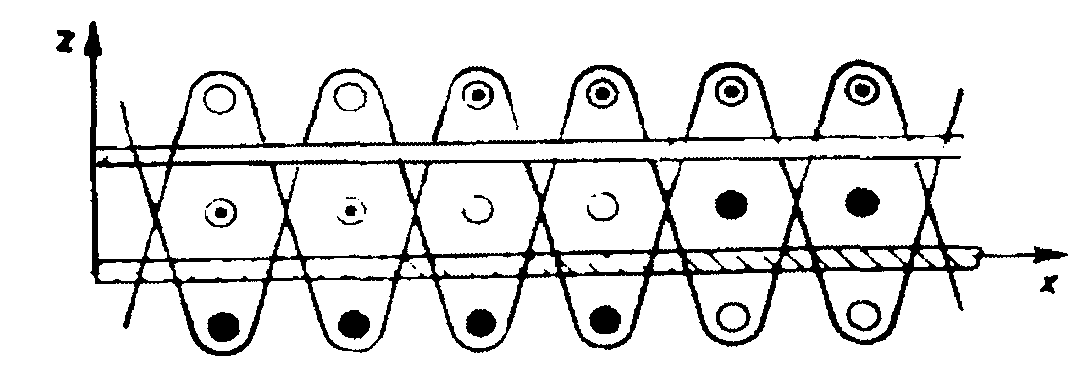

На рисунке 3.12 показаны типы некоторых тканей специального назначения [2]: неизвитая ткань, в которой благодаря исключению изгибов углеродных волокон предотвращается повреждение волокон и снижение их прочности; спиральная ткань, в которой углеродные волокна расположены по спирали и связаны между собой в радиальном направлении; ткани с ориентацией углеродных волокон пол углом 0. 30 и 60о; трехмерные ткани, в которых углеродные волокна ориентированы также и в направлении толщины ткани, и т.д.

а - неизвитая ткань ; б - спиральная ткань; в - ткань с трехосной ориентацией нитей в плоскости ткани; г - трехмерная ткань с ортогональной объемной ориентацией нитей.

1 - стеклянная нить; 2 - углеродная нить.

Рисунок 3.12 - Примеры тканей специального назначения [2].

Ткани из углеродных волокон. Свойства и условия получения углеродных тканей зависят от строения этих тканей, плотности переплетения, извитости пряжи, плотности исходной пряжи и от условий ткачества [3].

Плотность нитей в основе и утке определяется числом нитей в 1 см ткани соответственно в продольном и поперечном направлениях. “Основа” — это пряжа, расположенная вдоль длины ткани, а “уток” перевивает ткань в поперечном направлении. Следовательно, плотность ткани, ее толщина и прочность при разрыве пропорциональны числу нитей и типу пряжи, используемой при ткачестве. Эти параметры могут быть определены, если известна конструкция ткани. Существуют различные виды переплетений основы и утка для создания прочных тканей. Варьируя вид ткани, можно создать разнообразные армирующие структуры, влияющие в определенной степени на свойства композитов из них. В ряде случаев применения углеродных тканей требуются специальные виды переплетений.

Тесьма представляет собой узкую (менее 30,5 см шириной) ткань, которая может содержать распущенную кромку (т. е. заполняющую пряжу, выступающую за пределы тесьмы) [3]. Тесьма из углеродных волокон в виде плетёных рукавов характеризуется большей гибкостью по сравнению с тканями на основе углеродных волокон. Из тесьмы можно получать изделия сложной конфигурации с поверхностью неправильной формы и т.д.

Текстильная углеродоволоконная пряжа — это собранные вместе одиночные параллелизованные волокна или стренги (жгуты), которые в дальнейшем могут быть переработаны в текстильный материал. Непрерывные одиночные жгуты (стренги), представляют собой простейшую форму текстильной углеродоволоконной пряжи, известной как “простая пряжа”. Для использования такой пряжи в дальнейшей текстильной переработке ее обычно подвергают незначительной крутке (менее 40 м-1). Однако для большого числа тканей необходима более толстая пряжа. Такой ассортимент текстильной пряжи может быть получен методом скручивания и трощения. Типичным примером является скручивание двух или более простых стренг вместе с одновременным трощением (т. е. последующим скручиванием двух или более уже предварительно скрученных жгутов).

В результате операций кручения и трощения получают пряжу, прочность, гибкость и диаметр которой могут варьироваться. Это является важной предпосылкой для создания различных тканей, из которых в дальнейшем получают композиты.

Жгуты состоят из большого числа филаментов, собранных в пучок. Обычно используются жгуты с числом филаментов 400, 10 тыс. или 160 тыс. Под пряжей обычно понимают крученые нити, состоящие из резаных волокон, тогда как ровинг — это прядь (стренга), состоящая из параллельных или слегка подкрученных пучков волокон. Наконец маты (ленты) состоят из большого числа (иногда до 300) жгутов или прядей, уложенных рядом или прошитых вместе углеродных волокон, могут быть переработаны в различные виды текстильных структур. Короткие углеродные волокна (длиной 3 - 6 мм) могут быть переработаны в войлок или нетканый материал по обычной технологии [3].

Для углеволокнитов и углепрессволокнитов [13] используются углеродные нити УКН-П/2500, УКН-П/5000 с поверхностной обработкой и количеством филаментов соответственно 2500 и 5000 в нити, ВМН-4, ВМН-РК, Ровилон, ВЭН-280, УКН/5000, УКН/10000, Кулон/5000А, Кулон/5000Б с линейной плотностью от 200 до 900 текс, отличающиеся прочностью и модулем упругости в достаточно широких пределах. Свойства некоторых углеродных нитей представлены в таблицах 3.6 и 3.7.

Таблица 3.6 - Свойства углеродных нитей [13].

|

Показатели |

Марка наполнителя |

||||

|

УКН-П/2500 |

УКН- П/5000 |

УКН/ 5000 |

УКН/ 10000 |

Кулон/5000А Кулон/5000Б |

|

|

Линейная плотность, текс |

205 |

410 |

410 |

900 |

480 |

|

Отклонение линейной плотности,% |

±7-10 |

±8-10 |

±10 |

±8 |

±12 |

|

Относительная разрывная нагрузка нити при разрыве петлей, н/текс |

4,9-5,9 |

6-7 |

7 |

8 |

4,9 |

|

Массовая доля аппрета, % |

3,5±1,5 |

3,5±1,5 |

2-6 |

2-6 |

|

|

Модуль упругости, ГПа |

230±30 |

210±30 |

330-400 |

||

|

Разрушающее напряжение нити при растяжении в микропластике, ГПа |

1,8-2,6 |

1,8-2,6 |

2,5 |

2,3 |

|

|

Разрушающее напряжение пластика, ГПа при: -растяжении -сжатии |

1,0-1,5 1,0-1,2 |

|

|

||

Таблица 3.7 - Свойства углеродных нитей [13].

|

Показатели свойств |

Марка наполнителя |

||||||

|

ВМН-4 |

ВМН-РК-3 |

РОВИЛОН |

ВЭН-280-1 |

ВЭН-280 |

|||

|

Линейная плотность, текс |

350 |

370 |

210 |

420 |

840 |

260 |

255 |

|

Отклонение линей-ной плотности, % не более |

15 |

13 |

20 |

15 |

16 |

10 |

5 |

|

Плотность нити, г/см3 |

1,64 |

1,6 |

|

|

|

1,9 |

2,1 |

|

Разрывная нагрузка жгута, Н |

45,1 |

68,6 |

29,4 |

68,6 |

147 |

40,2 |

20,8 |

|

Разрушающее нап-ряжение элемента-рной нити при растяжении, ГПа |

|

|

|

|

|

2,0 |

1,2 |

|

Модуль упругости жгута в пластике, ГПа |

127 |

|

117 |

117 |

117 |

|

|

|

Динамический мо-дуль упругости жгута, ГПа |

225 |

186 |

186 |

186 |

186 |

300 |

600 |

|

Предел прочности при изгибе жгута в пластике МПа |

1079 |

1079 |

1079 |

1079 |

1079 |

|

|

Наиболее широкое применение в качестве армирующего наполнителя для углетекстолитов имеют углеродные ленты типа ЛУ-П, ЭЛУР-П, представляющие собой плотно намотанные на двухфланцевые катушки рулоны шириной 250 мм. Основные характеристики лент представлены в таблице 3.8. Отличительной особенностью углеродных лент является их низкая линейная плотность, обеспечивающая получение углепластиков с толщиной монослоя 0,08-0,13 мкм. [13]

Таблица 3.8 - Свойства углеродных лент [13].

|

Тип ленты |

Ширина ленты, мм |

Линейная плотность, г/м |

Плотность нити, г/см3 |

Количество нитей на 10 см, не менее |

Разрушающее напряжение при растяжении в углепластике, ГПа, не менее |

Разрушающее напряжение при сжатии в углепластике, ГПа, не менее |

Модуль упругости при изгибе, ГПа |

Объемная доля наполнителя в углепластике, % |

Плотность углепластика, г/см3 |

Толщина монослоя углепластика, мм |

|

ЛУ |

255 ±25 |

35±3 |

1,69± 0,05 |

460 |

- |

- |

165±20 |

63±4 |

1,53± 0,05 |

- |

|

ЛУ-П 0,1-А |

255 ±20 |

30±5 |

1,69± 0,05 |

400 ±25 |

0,7 |

0,7 |

157±25 |

62±4 |

1,49± 0,05 |

0,1-0,12 |

|

ЛУ-П 0,1-Б |

255 ±20 |

30±5 |

1,69± 0,05 |

400 ±25 |

0,6 |

0,7 |

157±25 |

62±4 |

1,49± 0,05 |

0,1-0,12 |

|

ЛУ-П 0,2-А |

255 ±20 |

35±5 |

1,69± 0,05 |

485 ±30 |

0,7 |

0,7 |

157±25 |

62±4 |

1,49± 0,05 |

0,11-0,15 |

|

ЛУ-П 0,2-Б |

255 ±20 |

35±5 |

1,69± 0,05 |

485 ±30 |

0,6 |

0,7 |

157±25 |

62±4 |

1,49± 0,05 |

0,11-0,15 |

|

Элур П-А |

245 ±30 |

30 ±5 |

1,71± 0,04 |

420 ±25 |

0,9 |

0,9 |

145±25 |

63±4 |

1,50± 0,05 |

0,11-0,13 |

|

Элур П-Б |

245 ±30 |

30 ±5 |

1,71± 0,04 |

420 ±25 |

0,8 |

0,8 |

145±25 |

63±4 |

1,50± 0,05 |

0,11-0,13 |

|

Элур 0,008 ПА |

220± 20 |

15 ±5 |

1,71± 0,04 |

570 ±25 |

0,9 |

0,9 |

145±25 |

63±4 |

1,50± 0,05 |

0,07-0,09 |

Большую группу углеродных армирующих наполнителей представляют тканые материалы на основе углеродных нитей УКН-П/2500 и УКН/П500. Это тканые ленты УОЛ-1 и УОЛ-2 шириной 300,460 и 600 мм. (В условном обозначении ленты первая цифра-ширина ленты, вторая цифра в маркировке - тип используемых нитей в качестве основы: 1- для нитей УКН-П/5000 и 2-для нитей УКН-П/2500.) Эти ленты имеют только углеродные нити в основе, а в утке ленты имеют разреженные стеклянные или органические нити с линейной плотностью 14-30 текс. Получают их на ткацких ленточных станках.

Для расширения ассортимента выпускаются комбинированные ленты типа УОЛ-К с соотношением в основе углеродных и стеклянных нитей 6:1. Основные характеристики тканых углеродных и комбинированных лент приведены в таблице 3.9. В отличие от углеродных нитей типа ЛУ эти наполнители обеспечивают получение углепластиков с более высокой толщиной монослоя от 0,17 мм до 0,25 мм и более высокий уровень прочностных характеристик. Тканые ленты типа ЛЖУ, в отличие от лент типа УОЛ, ткутся на исходном сырье и имеют углеродную уточную нить. Ленты ЛЖУ различаются линейной плотностью при использовании в основе различных углеродных нитей в 2500 или 5000 филаментов. Основные характеристики этих лент представлены в таблице 4.9.

Принципиально отличается от ранее рассмотренных наполнителей углеродная ткань УТ-900-2,5 на основе нитей УКН-П/2500, переплетенных саржевым переплетением, обеспечивающим равную плотность нитей на основе и утку. Характеристика и свойства тканей приведены в таблице 3.9 [13].

Таблица 3.9 - Свойства тканых углеродных лент и тканей [13].

|

Наименование показателей |

Марка ленты и ткани |

||||||

|

УОЛ-300-1 |

УОЛ-300-2 |

УОЛ-300-1к |

УОЛ-300-2к |

ЛЖУ-0,25П |

ЛЖУ-0,32П |

УТ-900-2,5 |

|

|

Линейная плотность, г/м |

80±5 |

62±5 |

73±3 |

58±3 |

68±10 |

100±30 |

240±30 |

|

Плотность на 10 см: по основе по утку |

62±1 10±1 |

100±1 10±1 |

60±1 10±1 |

100±1 10±1 |

107±2 - |

85±1 - |

60±2 60±2 |

Марочный ассортимент и свойства отечественных и зарубежных УВМ представлены в таблицах 3.10 - 3.13.

В таблице 3.13. представлены некоторые свойства зарубежных углеродных волокон из различных исходных волокон. Они могут быть поставлены потребителю после поверхностной обработки или без нее. Тип и вид текстильной структуры для переработки углеродных волокон определен обычно его применением в композиционном материале. Этим же определяется и метод получения композита: выкладка, литье под давлением или пултрузия.

Объемные структуры на основе углеродных волокон.

Одним из главных преимуществ армированных композиционных материалов является высокая удельная прочность в направлении армирования. Другим важным преимуществом таких материалов перед изотропными материалами является эффективное управление анизотропией механических, теплофизических и других свойств в направлении армирования. Управление анизотропией свойств осуществляется варьированием укладки арматуры [5].

Таблица 3.10 - Углеродные наполнители для конструкционных углепластиков (Россия) [5,7,10,12,13,14].

|

Марка |

Текстильная форма |

Плотность г/см3 |

σ+ ГПа |

Е+ ГПа |

ε + % |

|

ВМН-4 |

жгут |

1,7 |

2,0-2,5 |

250 |

0,7-0,8 |

|

ВМН-6 |

жгут |

1,6-1,8 |

3,0-3,5 |

200 - 250 |

0,7-0,8 |

|

ВМН-РК |

ровинг |

1,7 |

3,2 |

200 |

0,9-1,0 |

|

ЛУ-П-0,1 и О,2 4 , 5 |

лента |

1,7 |

3,0-3,2 |

200 - 250 |

- |

|

УКН-3004 |

нить |

1,65-1,75 |

2,0-2,5 |

180 |

0,9-1,0 |

|

УКН-3004 |

нить |

1,65-1,75 |

3,0-3,5 |

200 - 250 |

- |

|

УКН-П-О,1 1 ,4, 5 |

нить |

1,7-1,8 |

4,0-4,5 |

220 - 250 |

- |

|

УКН-П-5000М 4, 5 |

жгут |

1,75 |

4,0-4,5 |

240 |

- |

|

УКН-П-5000 2, 6 |

жгут |

1,7-1,75 |

3,5-3,6 |

180-230 |

1,3 |

|

УКН-П-2500 4, 5 |

жгут |

1,7-1,75 |

3,5-3,6 |

180-230 |

1,3 |

|

УКН-85004 |

нить |

- |

4,0 |

- |

- |

|

КУЛОН |

нить |

1,9 |

3,5 |

450 - 500 |

- |

|

КУЛОН Н24-П 5 |

нить |

1,95-2,0 |

2,5-3,0 |

450 - 500 |

- |

|

ГРАНИТ П 5 |

нить 400 текс |

1,79-1,81 |

3,0-3,5 |

320 - 400 |

- |

|

ЭЛУР-П-0,1 4 , 5 |

лента245±30мм |

1,7-1,8 |

2,7-3,2 |

220 - 250 |

0,9-1,1 |

|

ЛУ-24П 5 |

лента 90+10 мм |

1,78-1,84 |

2,5-3,0 |

320 - 350 |

- |

|

КУЛОН |

лента 90±10 мм |

1,95-2,0 |

2,5-3,0 |

450 - 500 |

0,3-0,5 |

|

УОЛ-300-1 2 |

лента,?= 0,235±0,015 |

- |

1,1-1,4 |

- |

- |

|

УОЛ-300-2 2 |

лента, ?= 0,175+0,015 |

- |

1,2-1,5 |

- |

- |

|

УТ-900-2,5 3 |

саржа, ?= 0,22±0,02 |

- |

0,55 - 0,60 |

- |

- |

|

ЭЛУР-П-0,08 4 , 5 |

лента |

1,6-1,7 |

1,05-1,2 |

130-140 |

1,6 |

|

РОВИЛОН |

жгут |

1,85-1,95 |

3,0-3,6 |

180-300 |

- |

|

ВПР-19С |

нить, жгут |

1,9 |

1,5-2,0 |

400 - 450 |

0,5 |

|

ВЭН-200,210 |

нить, жгут |

1,85 |

1,3-1,4 |

300 - 340 |

0,8 |

Примечание: 1 - аналог Торнел 300, Торейка ТЗОО; 2 - на основе УКН-П-5000 углеродорганические ленты УОЛ-55, 150, 300, 300-1, ЗООК ( НПО "Химволокно" ); УОЛ-300-1 (основа УКН-П-5000, 410 текс, уток СВМК 14,3 текс); УОЛ-ЗООК (основа УКН-П-5000, 410 текс и Армос 167 текс, уток СВМК 14,3 текс); УОЛ-150, 300 (основа УКМ-П-5000, 390 текс, уток СВМК текс 29,4); 3 - основа и уток из нитей УКН-П-2500 200 текс, кромка Урал Н 205 текс; 4 - ПАН-нити для ЭЛУР-П, ЛУ-П текс 33.3, УКН-П-5000 текс 850, УКН-П-2500 текс 425; 5 - П- электрохимическое окисление (метод ЭХО); 6 - используются для изготовления ТЗ-структур типа ЦОО и ЦТМЗ; Текс - масса 1 км волокна в граммах.

Таблица 3.11 - Свойства углеродных материалов на основе вискозных (гидратцеллюлозных, ГЦ) волокон, для теплозащиты, адсорбционно-активных материалов, изделий электротехники (нагреватели). (Россия) [2,7].

|

Марка материала |

Текстильная форма |

Содержание углерода, % |

Разрывная нагрузка на полоску 5см, кгс |

Прочность элементарной нити, ГПа |

|

|

|

|

|

Основа |

Уток |

|

|

Урал Т-22 |

ткань, лента |

99,5 |

140 |

50 |

1,3 |

|

Урал ТР З/2-15 |

Трикотаж |

95 |

150 |

- |

1,3 |

|

Урал ТР 3/2-22 |

Трикотаж |

99,5 |

150 |

- |

1,0 |

|

Урал ТМ/4-22 |

Многослойная ткань |

99,5 |

300 |

200 |

1,3 |

|

Урал ЛО-22 |

Однонаправленная лента |

99,5

|

- |

- |

2,0 |

|

Урал ЛО-15 |

Однонаправленная лента |

95 |

- |

- |

2,0 |

|

Урал - С |

Сетка |

99,5 |

- |

- |

1,8 |

|

Урал - Н |

нить текстильная |

99,5 |

- |

- |

1,5 |

|

Урал НШ |

нить швейная |

99,5 |

- |

- |

1,5 |

|

Урал Тр-3/2-15Э |

трикотаж с поверхностной обработкой |

96 |

159 |

|

|

|

УУТ-2 |

Ткань |

4,5 |

140 |

80 |

0,8 |

|

УТМ-8 |

Ткань |

70 |

60 |

20 |

0,6 |

|

Углен, Углен-9 |

Жгут |

94 |

- |

- |

0,6 |

Таблица 3.12 - Текстильные формы и свойства углеродных жгутов (Россия) [7,10,13].

|

Параметры |

Углеродные жгуты, марки |

|||

|

ВМН-4 |

РОВИЛОН |

ВПР-19(с) |

ВНВ(с) |

|

|

Исходное сырье

|

ПАН; 33,3 текс |

Нитрон 650 -1700 текс |

Нитрон 850 -1700 текс |

вискоза (ГЦ) |

|

Число нитей, шт |

24 |

16 |

30 |

6 по 2 |

|

Число круток на 1 м |

100 |

7-8 |

15 |

до 90 |

|

Число волокон (филаментов), шт |

300 |

5000-10000 |

5000-10000 |

1000-1200 |

|

Длина, max, м |

500 |

100 |

2-3 |

100 |

|

Диаметр, max, мкм |

5-6 |

7 |

7 |

5-6 |

|

Разрывная нагрузка, кгс |

6-9 |

7 |

- |

2,5 |

|

Температура пиролиза, Мах, °С |

2400 |

2400 |

2800 |

1300 |

|

Плотность, г/см3 |

1,69-1,71 |

1,6 |

1,92 |

1,97 |

|

Прочность при растяжении, ?, ГПа |

2,4

|

1,7

|

1,25

|

0,6

|

|

Модуль упругости при растяжении, Е, ГПа |

100

|

100

|

-

|

120

|

|

Относительное удлинение, ε, % |

0,8 |

0,8 |

0,5 |

- |

|

Замасливатель |

ПВС |

ПВС |

- |

ПТФЭ |

Таблица 3.13 - Свойства зарубежных промышленных углеродных волокон [3].

|

Волокно |

Фирма-поставщик |

Исходный материал |

σВ, МПа |

Е, ГПа |

, кг/м3

|

σ, 10 -4 см/м |

пр, Вт/ (м °С) |

α пр,

К-1 |

|

Фортафил 3 (0) |

ГЛК |

ПАН |

2480 |

186 |

1730 |

5,7 |

20 |

0,11 |

|

Фортафил 5 |

ГЛК |

ПАН |

2760 |

331 |

1800 |

1050 |

144 |

-0,5 |

|

ХИ - Текс 12000 |

Г |

ПАН |

2720 |

234 |

1800 |

— |

— |

— |

|

ХИ - Текс 6000 |

Г |

ПАН |

2890 |

234 |

1800 |

— |

— |

— |

|

ХИ - Текс 3000 |

Г |

ПАН |

3030 |

241 |

1800 |

— |

— |

— |

|

ХИ- Текс 1500 |

Г |

ПАН |

3170 |

248 |

1800 |

— |

— |

— |

|

Панекс 30 |

СФ |

ПАН |

2760 |

220 |

1740 |

— |

— |

— |

|

Панекс 1/4 CF-30 |

СФ |

ПАН |

2240 |

207 |

1730 |

— |

— |

— |

|

Панекс 30 R |

СФ |

ПАН |

1550 |

262 |

1750 |

— |

— |

— |

|

Панекс 30V800d |

СФ |

ПАН |

1550 |

262 |

1750 |

— |

— |

— |

|

Селион GY -70 |

Ц |

ПАН |

1860 |

517 |

1960 |

15,38 |

— |

— |

|

Селион 6000 |

Ц |

ПАН |

2760 |

234 |

1760 |

6,67 |

— |

— |

|

Селион 3000 |

Ц |

ПАН |

2760 |

234 |

1760 |

6,67 |

— |

— |

|

Селион 1000 |

Ц |

ПАН |

2480 |

234 |

1760 |

6,67 |

— |

— |

|

AS |

Г |

ПАН |

3100 |

220 |

1770 |

— |

— |

— |

|

NTS |

Г |

ПАН |

2760 |

248 |

1800 |

— |

— |

— |

|

NMS |

Г |

ПАН |

2340 |

344 |

1860 |

— |

— |

— |

|

|

П |

ПАН |

1030-1024 |

34-35 |

1450 |

— |

— |

— |

|

|

К |

ПАН |

690-1240 |

21-34 |

1500 |

— |

— |

— |

|

Торнел 50 |

ЮК |

ГЦ |

2200 |

393 |

1670 |

— |

— |

— |

|

Торнел 300 WYP 90 - 1/0 |

ЮК |

ПАН |

2650 |

227 |

1750 |

— |

20,5 |

— |

|

Торнел 300 WYP30-1/0 |

ЮК |

ПАН |

2480 |

234 |

1760 |

— |

20,51 |

— |

|

Торнел 75 |

ЮК |

ГЦ |

2650 |

524 |

1820 |

— |

— |

— |

|

P55BS |

ЮК |

Пек |

2070 |

379 |

— |

— |

— |

— |

|

Р75 |

ЮК |

Пек |

2070 |

517 |

— |

— |

— |

— |

|

Р100 |

ЮК |

Пек |

2070 |

689 |

— |

— |

— |

— |

Названия фирм: Г - “ Геркулес ” (Hercules), ГЛК - “ Грейт лейкс карбон” (Great Lakes Carbon), К - “ Карборундум” (Carborundum), П - “Поликарбон” (Polycarbon), СФ - “ Стакпоул карбон файберз ” (Stackpole Carbon Fibers), Ц - “ Целанез” (Celanese), ЮК - “ Юнион карбайд” (Union Carbide).

Армирующими элементами углеродных композиционных материалов служат углеродные волокна. Разработаны армирующие структуры, имеющие три, четыре, пять и более направлений армирования. Изменяя соотношение армирования в разных направлениях, создают материалы с заданными свойствами.

Существует несколько систем структур армирования композиционных материалов. В практике наибольшее распространение получили системы двух, трех и n нитей.

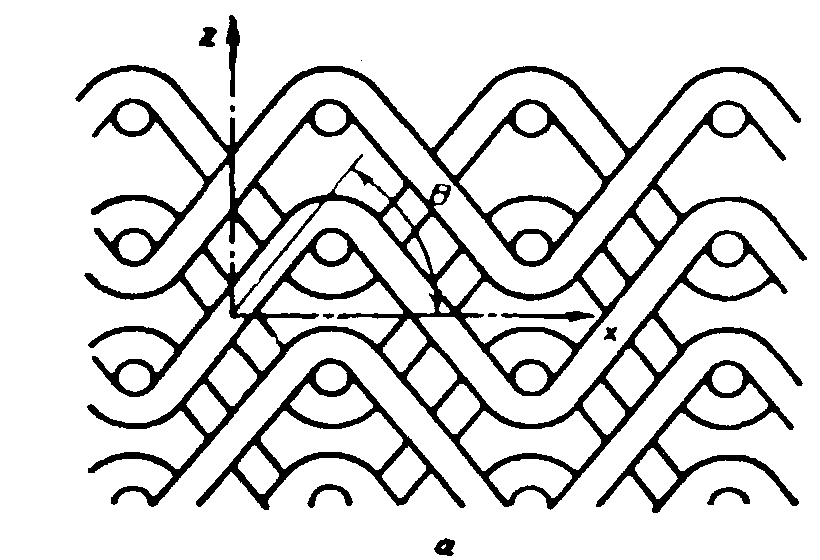

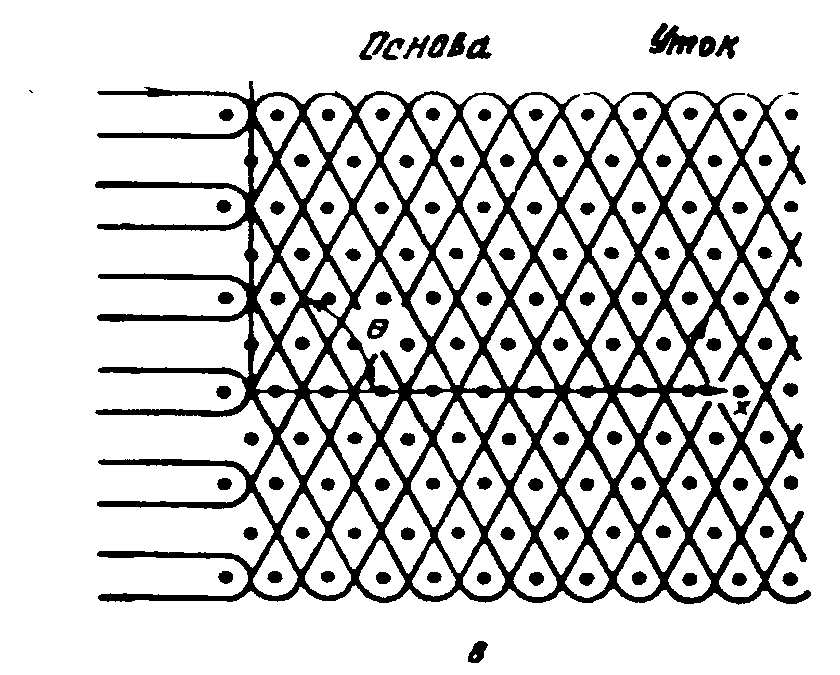

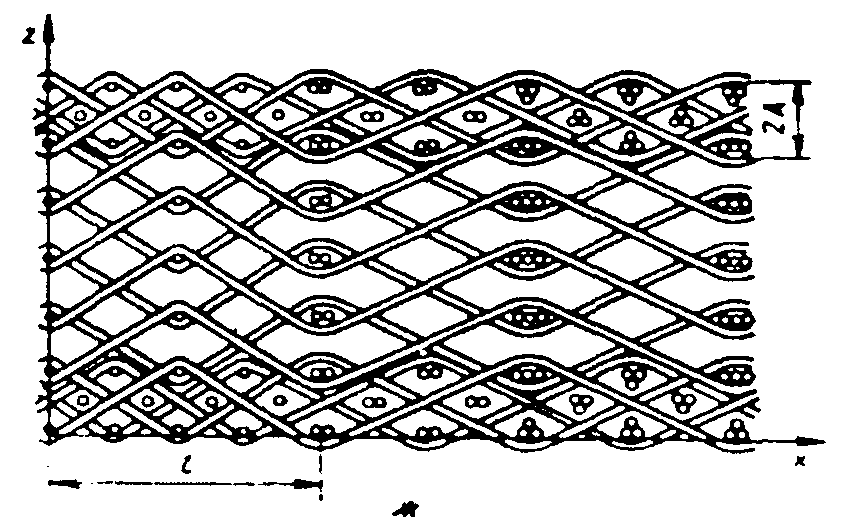

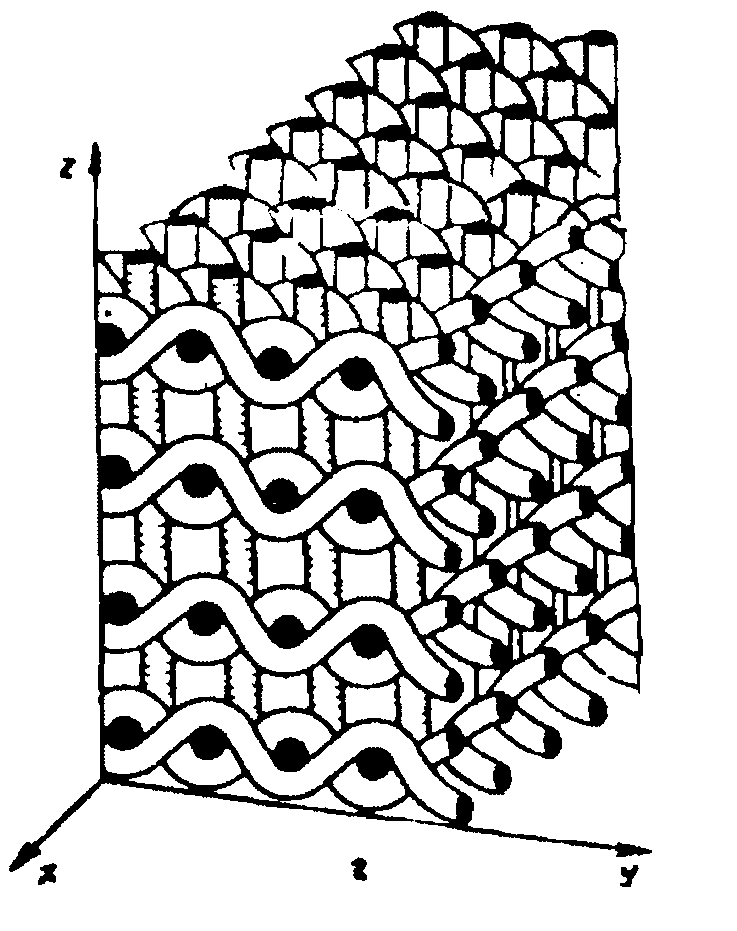

Характерным признаком материалов, образованных системой двух нитей, является наличие заданной степени искривления волокон в направлении основы (ось х), волокна утка (ось у) прямолинейны. Арматура в третьем направлении (ось z) отсутствует. Основными арматурными параметрами этой группы материалов является степень искривления волокон основы (угол ) и коэффициент армирования в направлении основы и утка (рисунок 3.13).

Рисунок 3.13 - Варианты схемы армирования, образованных системой двух нитей. Соединение рядом лежащих слоев с волокнами направления у: в плоскости zx (а) и в плоскости zy (б); по всей толщине структуры и в плоскости zx (в) и в плоскости zy (г). Соединение через два слоя с использованием в направлении х прямых волокон (д) и через слой и по всей толщине материала с использованием в направлении х прямых волокон (е). Соединение через слой с переменной плотностью по толщине материала (ж) [5].

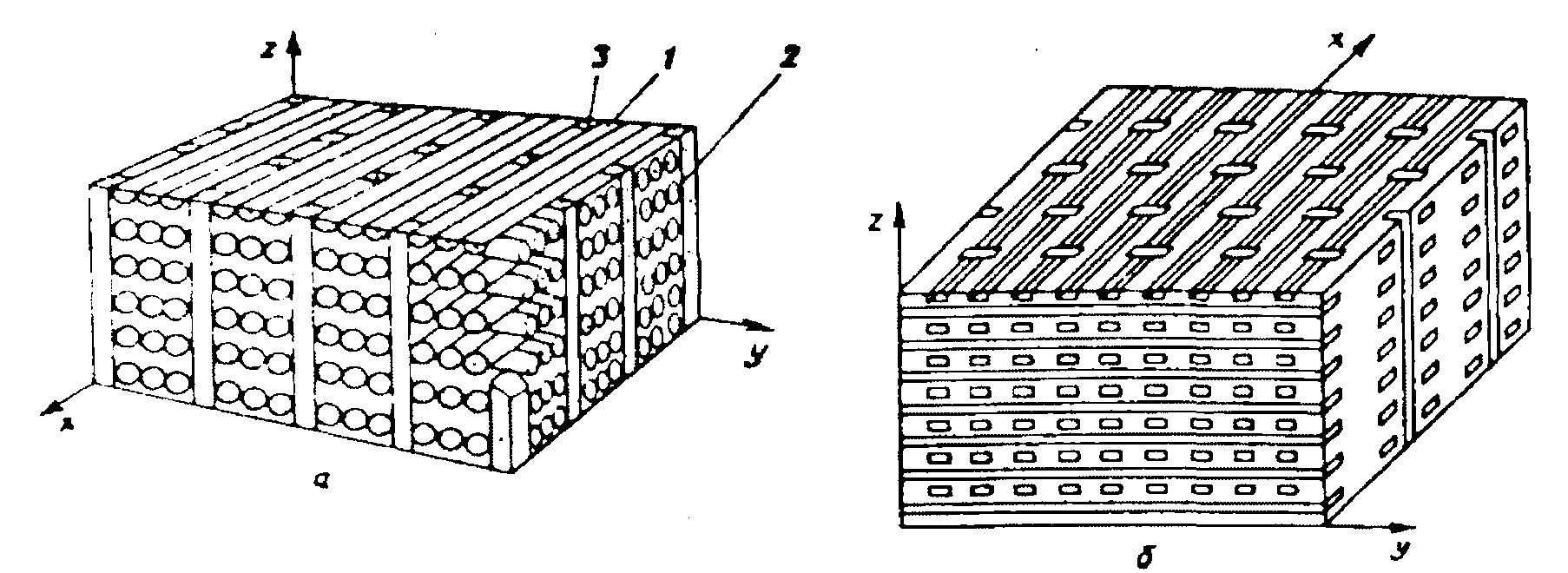

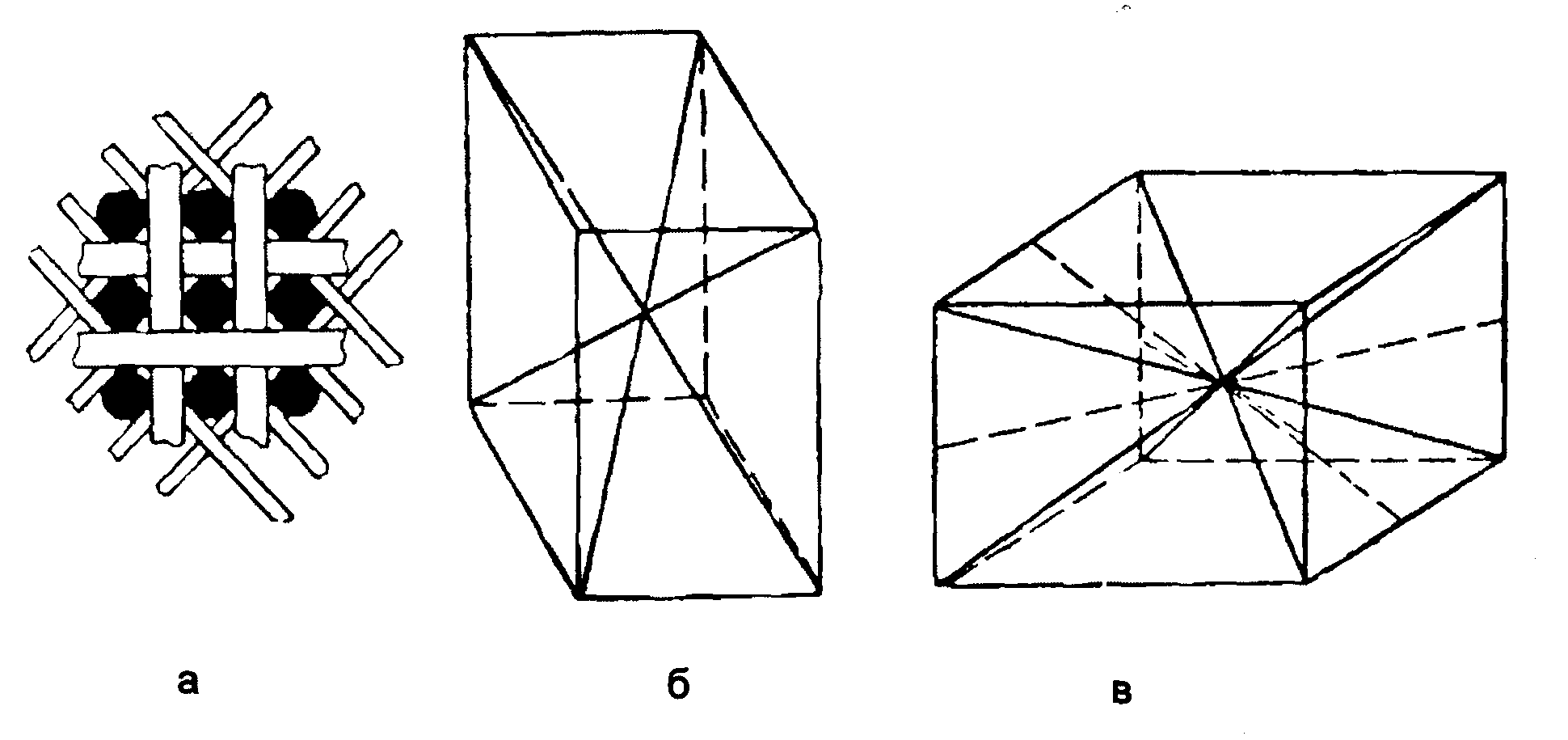

Композиционные материалы, образованные системой трех нитей, имеют армирование в трех направлениях выбранных осей координат. Наиболее распространенные схемы армирования приведены на рисунке 3.14.

Схемы армирования, как правило, образованны взаимно ортогональными волокнами (рисунок 3.14, а,б), однако встречаются схемы с косоугольным расположением волокон (рисунок 3.14, в,г). Армирующие волокна могут быть прямолинейными (рисунок 3.14, а), иметь заданную степень искривления волокон в одном (рисунок 3.14,в) или двух (рисунок 3.14, г) направлениях. Количество волокон и интервал между ними в каждом из трех направлений являются основными параметрами композиционных материалов, которые определяются условиями их применения [5].

Рисунок 3.14 - Варианты схем армирования, образованных системой трех нитей

с прямолинейными волокнами в трех направлениях (а, б),

с прямолинейными волокнами в двух направлениях (в),

с заданной степенью направления волокон в двух направлениях (е) [5].

Система четырех нитей позволяет получать композиционные материалы с разными вариантами пространственного расположения арматуры. Наибольшее распространение получил вариант 4d. Характерным признаком его является расположение арматуры по четырем диагоналям куба. Такая схема укладки при одинаковом распределении арматуры по направлениям армирования позволяет получать равновесную структуру.

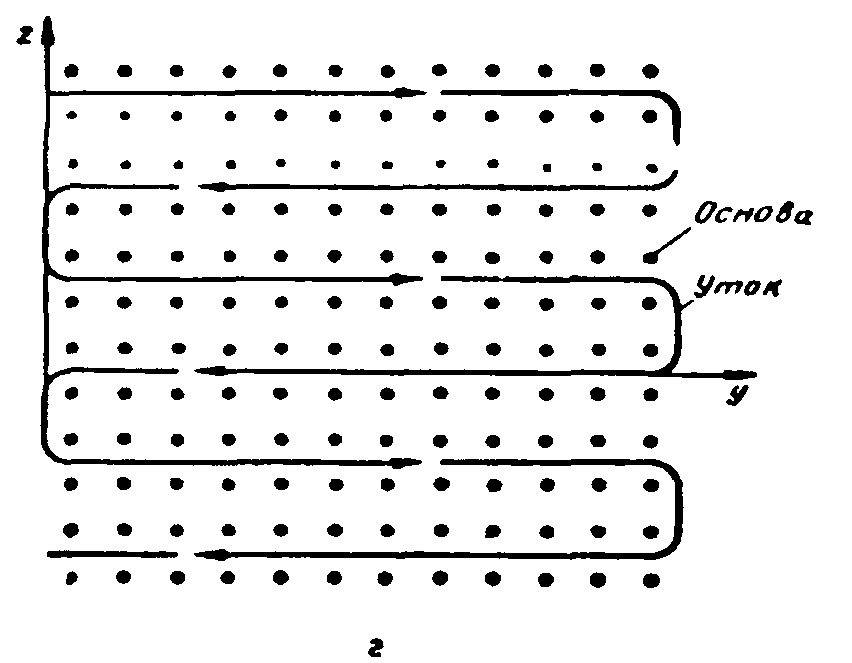

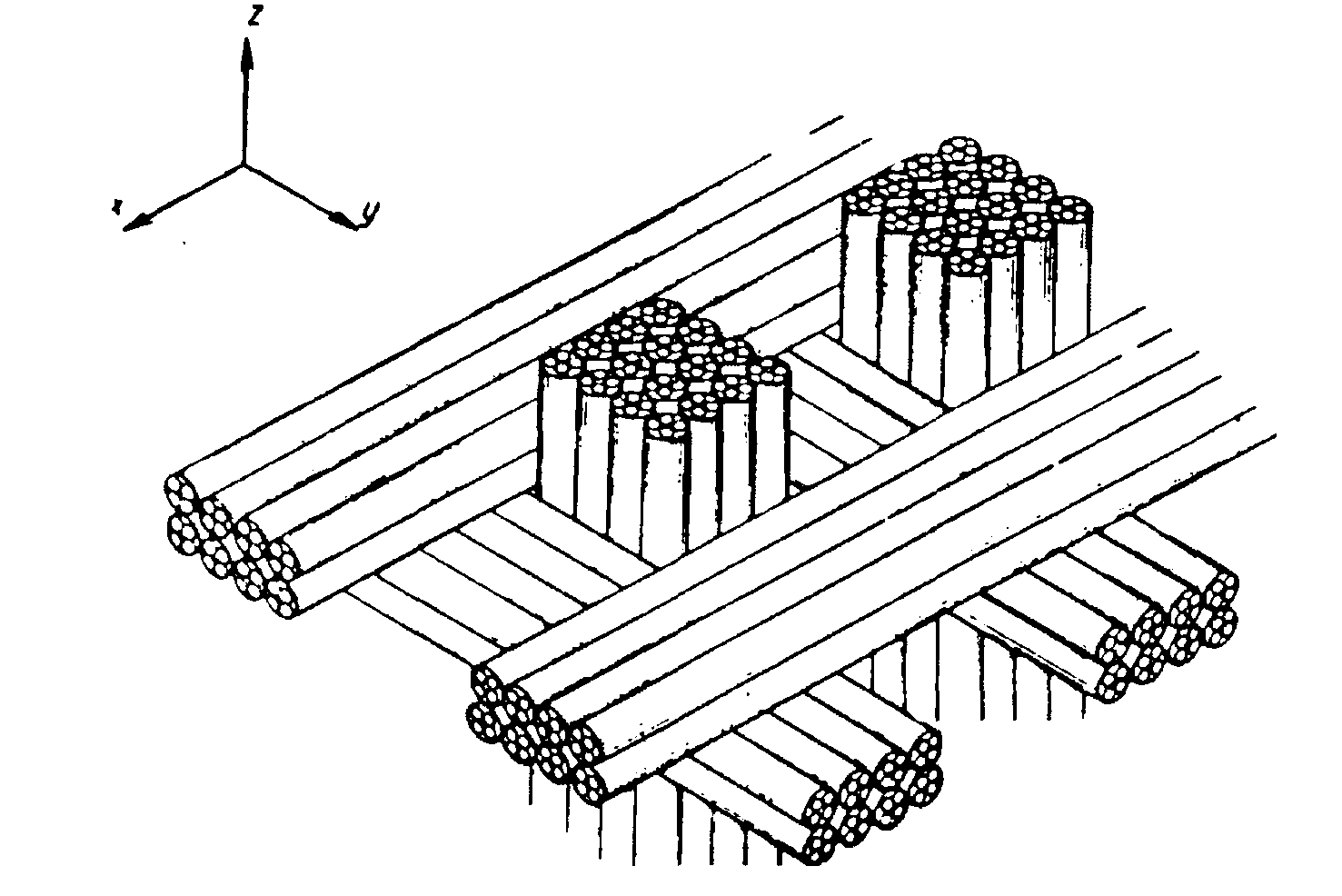

Армирование композиционных материалов, образованных системой множества нитей, осуществляется в различных направлениях, чаще всего в трех взаимно перпендикулярных направлениях выбранных осей координат и в диагональных плоскостях, содержащих координатные оси (рисунок 3.15). Возможны и более сложные схемы армирования (рисунок 3.16). Геометрия пространственного армирования создается исходя из условий разрушения материала и должна обеспечить целенаправленную анизотропию свойств. Увеличение количества направлений армирования способствует снижению анизотропии свойств, общего коэффициента армирования, а следовательно, абсолютных значений характеристик материала. Материалы с полной изотропией упругих свойств получаются при укладке арматуры под углом 31° 43 к осям декартовой системы координат в каждой из трех ортогональных плоскостей. Для других симметрии характерно наличие определенных экстремальных значений физических свойств.

Рисунок 3.15 - Схема диагонального расположения структуры в одной плоскости (а) и в пространстве (б) для композиционных материалов, образованных системой n нитей [5].

Рисунок 3.16 - Одиннадцатинаправленная (11d) схема армирования (в); диагонали между диаметральными вершинами, по двум граням и вдоль ребер [5].

Для рационального использования армированных композиционных материалов необходимо знать их предельные коэффициенты армирования. В работе [15] были исследованы возможности предельного наполнения пространственно-армированных структур волокнами круглого поперечного сечения. В основном исследовали плотную упаковку волокон - при касании их цилиндрических поверхностей - в одной плоскости, перпендикулярно к которой вводили волокна, "скрепляющие" слои. В таблице 3.14 приведены теоретически предельно допустимые значения коэффициентов армирования для некоторых типов структур в случае, когда многонаправленное армирование в плоскости было создано прямолинейными волокнами. Параметром (%), обозначена доля прямолинейных волокон, ортогональных плоскости укладки в общем объеме арматуры.

Таблица 3.14 - Предельные коэффициенты армирования для некоторых типов структур [5].

|

№ п/п |

Схема армирования |

Число направлений армирования |

Укладка волокон |

Доля волокон, ортогональных плоскости упаковки, % |

пр |

|

1. |

|

1 |

Гексагональная

|

|

0,907 |

|

2. |

|

1 |

Прямоугольная

|

|

0,785 |

|

3. |

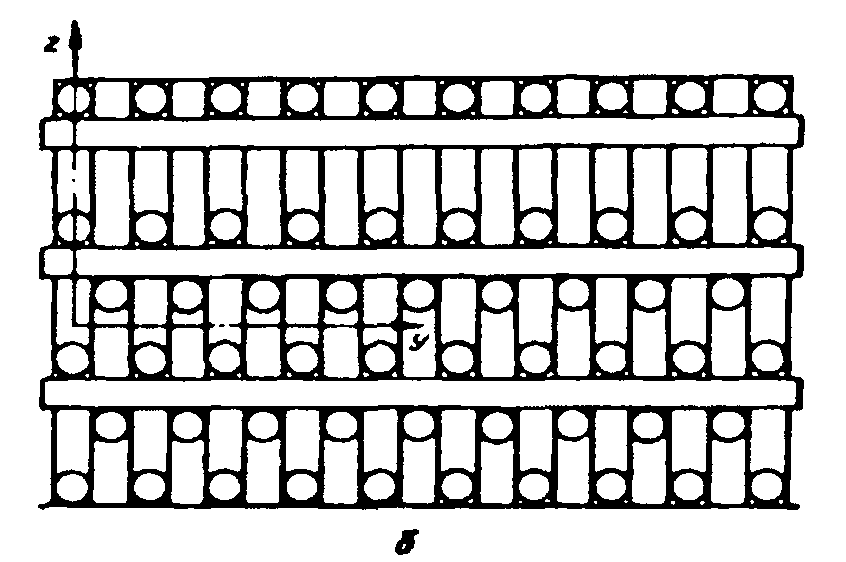

|

2 |

Слоистая (произвольная)

|

|

0,785 |

|

4. |

|

3 |

Прямоугольная в трех плоскостях

|

33,3 |

0,589 |

|

5. |

|

4 |

Гексагональная трансверсально-изотропная |

30,2 |

0,563 |

Как видно из данных таблицы 3.14 отклонение направлений укладки волокон от однонаправленной и плоской схемы существенно снижает объемный коэффициент армирования материала. При трех взаимно ортогональных направлениях укладки волокон предельный коэффициент армирования пр. снижается на 25 % по сравнению с коэффициентом при сплошной структуре. При четырех направлениях армирования, из которых три создают изотропию свойств в плоскости (таблица 3.14, п.5), пр коэффициент армирования снижается по сравнению с коэффициентом армирования по гексагональной однонаправленной схеме (таблица 3.14, п.1) на 38 %. В схеме 5, вследствие косоугольной укладки волокон в плоскости при касании их с волокнами ортогонального к плоскости направления имеется больше вакансий для заполнения матрицей, чем в случае трех ортогональных направлений армирования (таблица 3.14, п.4) [5].

Следует отметить, что идеализированные схемы предельного наполнения композиционного материала волокнами следует рассматривать лишь для сравнения. В реальных случаях в силу технологических или других условий изменяются расстояния между соседними волокнами, при этом необходимо вводить поправочные к пр коэффициенты, отражающие при идеализации геометрии структуры степень рассредоточения волокон.

Реальный объем волокон в каркасе всегда значительно ниже расчетного. Это обусловлено тем, что нити не имеют правильной формы поперечного сечения, принятой при расчете, и элементарные волокна не монолитны.

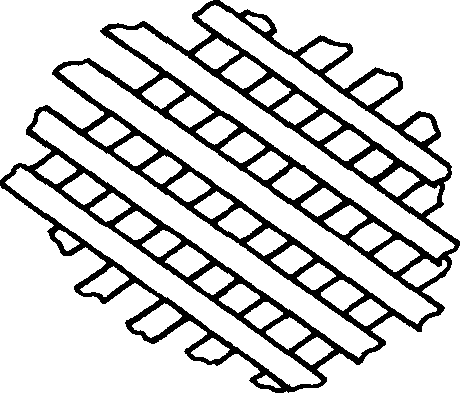

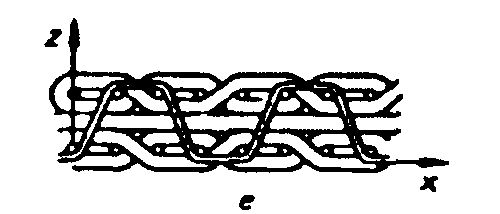

Методы изготовления армирующих каркасов углерод-углеродных композиционных материалов различны, среди них ткачество сухих нитей, прошивка тканей, сборка жестких стержней, изготовленных из углеродных нитей методом пултрузии, намотка нитью, плетение, а также комбинация этих методов. Наибольшее распространение получил метод ткачества (плетения) сухих нитей. Он приемлем для изготовления как самых простых из многонаправленных каркасов, в которых волокна расположены по осям прямоугольной системы координат (ЗД), так и наиболее сложных многонаправленных - 11 Д (см. рисунок 3.16, в). При этом используют нити малого диаметра с плотной их укладкой (рисунок 3.17), что обеспечивает получение малых пустот и высокой плотности каркаса.

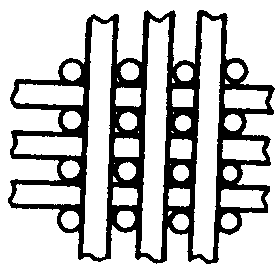

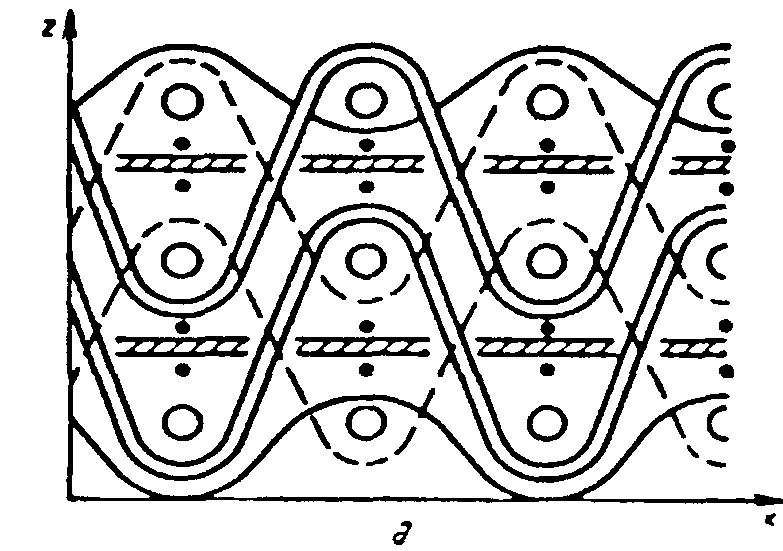

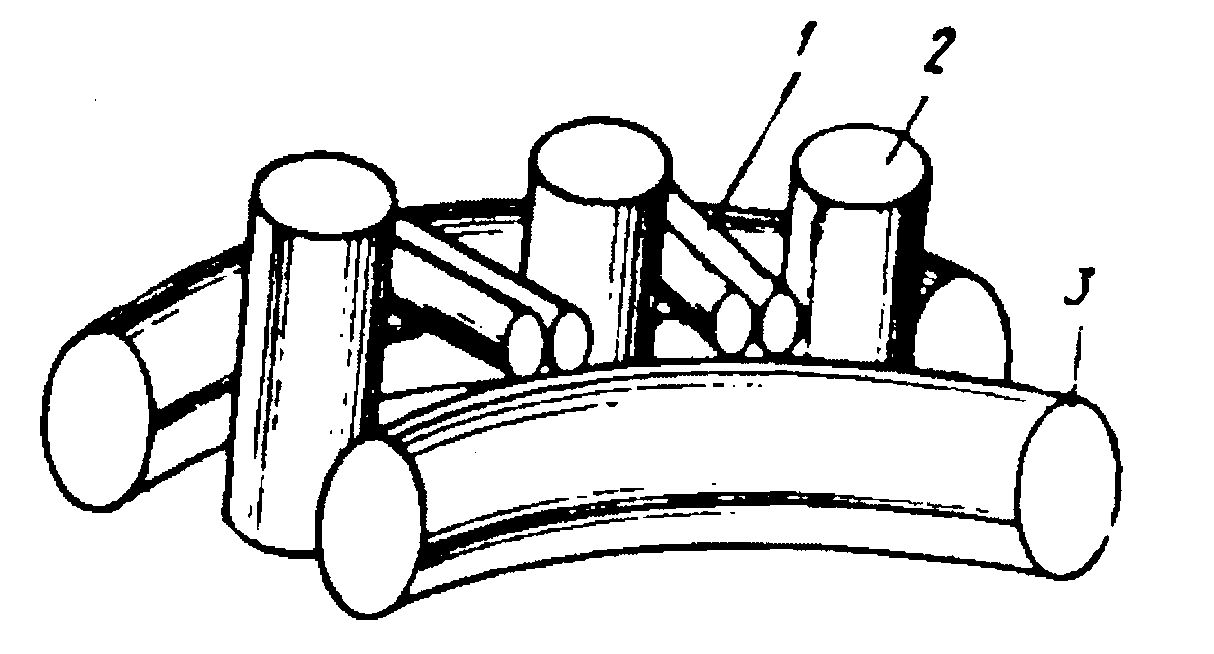

Метод ткачества сухих нитей применим и для создания каркасов цилиндрической формы. Тканые каркасы этого типа показаны на рисунке 3.18. Обеспечение постоянной плотности армирования цилиндрических каркасов с увеличением расхождения радиальных нитей при приближении к наружному диаметру достигается за счет увеличения диаметра осевых пучков нитей или введения в основную систему армирования радиальных элементов разной длины. Изготовление таких каркасов ведется на ткацких станках. Возможно создание и более сложных структур [5].

Рисунок 3.17 - Типичная схема укладки волокон малого диаметра в ортогонально армированном материале с целью получения высокой плотности каркаса [5].

Рисунок 3.18 - Расположение нитей в трехнаправленном цилиндрическом

переплетении [5].

Разработка способов получения ортогонально-армированных каркасов позволила создать модифицированную структуру, названную Мод 3 [14]. Модификация заключалась в следующем: в плоскости ху вместо прямолинейных нитей используется углеродная ткань, волокна в направлении оси z остаются прямолинейными и проходят через слои ткани между волокнами в плоскости ху. При прошивке ткани в направлении оси х используются как сухие нити, так и углеродные стержни, полученные пропиткой нитей либо органическим связующим с последующей карбонизацией, либо пироуглеродом из газовой фазы. Тип и распределение волокон в каркасах такой структуры могут варьироваться во всех направлениях.

Многонаправленные каркасы получают и из одних углеродных стержней. Недостатком таких каркасов является отсутствие целостности до введения связывающей стержни матрицы; преимущество заключается в высокой степени заполнения объема материала арматурой.