- •Тема 1 Современные технологические схемы, состояние производства и ресурсная база металлургии железа.

- •Основные промышленные технологии металлургии железа.

- •1.2 Ресурсные ограничения развития черной металлургии и экологические требования.

- •Ресурсная база черной металлургии.

- •Тема 3. Подготовка железных руд и техногенного железосодержащего сырья к металлургическому переделу

- •3.1 Требования к шихтовым материалам процессов выплавки чугуна и производства железа прямого получения. Технологии окускования железорудного и техногенного сырья.

- •3.2 Производство брикетов и технологии брикетирования. Углерод-железооксидные брикеты - энергетический и экологический аспекты.

- •Тема 4. Основы теории доменного процесса

- •4.1 Феноменологическое описание доменного процесса.

- •4.2 Горение топлива. Частичная замена кокса вдуваемыми топливами. Расход кокса и суммарный расход топлива в доменной плавке.

- •4.3 Теплообмен в доменной печи. Термодинамические аспекты восстановления оксидов железа в доменной печи

- •Термодинамические аспекты восстановления оксидов железа в доменной печи

- •4.4 Операционная прямая доменного процесса а. Риста

- •4.5 Формирование чугуна и шлака. Влияние их состава на технико-экономические показатели процесса.

- •4.6 Основы управления доменной плавкой. Оптимальное распределение шихты и газа в печи, условия и технические средства для его достижения.

- •4.7 Показатели работы доменных печей

- •4.8 Компьютерное моделирование и оптимизация процесса производства чугуна.

- •Тема 5 Альтернативные процессы выплавки чугуна и технологии прямого получения железа

- •Литература

Тема 4. Основы теории доменного процесса

4.1 Феноменологическое описание доменного процесса.

Доменный процесс является старейшим технологическим процессом в черной металлургии. Он существует уже более 600 лет, совершенствуясь и увеличивая свою эффективность (удельная производительность доменных печей увеличилась в 5 раз, удельный расход топлива на выплавку 1 тонны чугуна уменьшился в 4 раза). Современный доменный процесс является самым эффективным технологическим процессом экстрактивной металлургии железа. Сделанные в 60-х годах прошлого столетия прогнозные оценки о приходе в 21 веке нового, более совершенного технологического процесса экстрактивной металлургии железа оказались несостоятельными. На последних международных конгрессах по экстрактивной металлургии железа специалисты говорят об уверенном лидировании доменного процесса и в 21 веке. Причиной долгожительства и чрезвычайно высокой эффективности доменного процесса является составляющий технологическую основу этого процесса противоточный тепло- и массообмен между восходящим потоком раскаленного газа (состав на выходе из горна: 55-60 % – СО + Н2 и 40-45 % - N2) и нисходящим потоком шихтовых материалов и жидких чугуна и шлака (под зоной плавления). Схема современного доменного процесса инфраструктурой представлена на рис. 16.

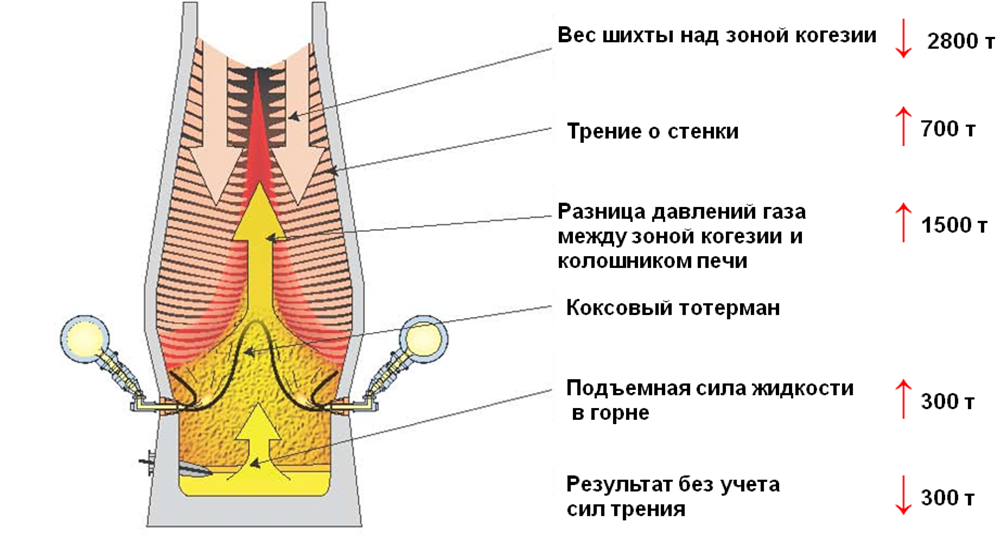

Движущей силой механической составляющей доменного процесса является положительная разность разнонаправленных вертикальных сил веса столба шихты и противодавления газа и жидких продуктов плавки, а также сил трения (рис.17)

Рис. 16. Схема современного доменного процесса с инфраструктурой

Рис. 17. Система вертикальных сил в доменной печи (объем 3200 м3).

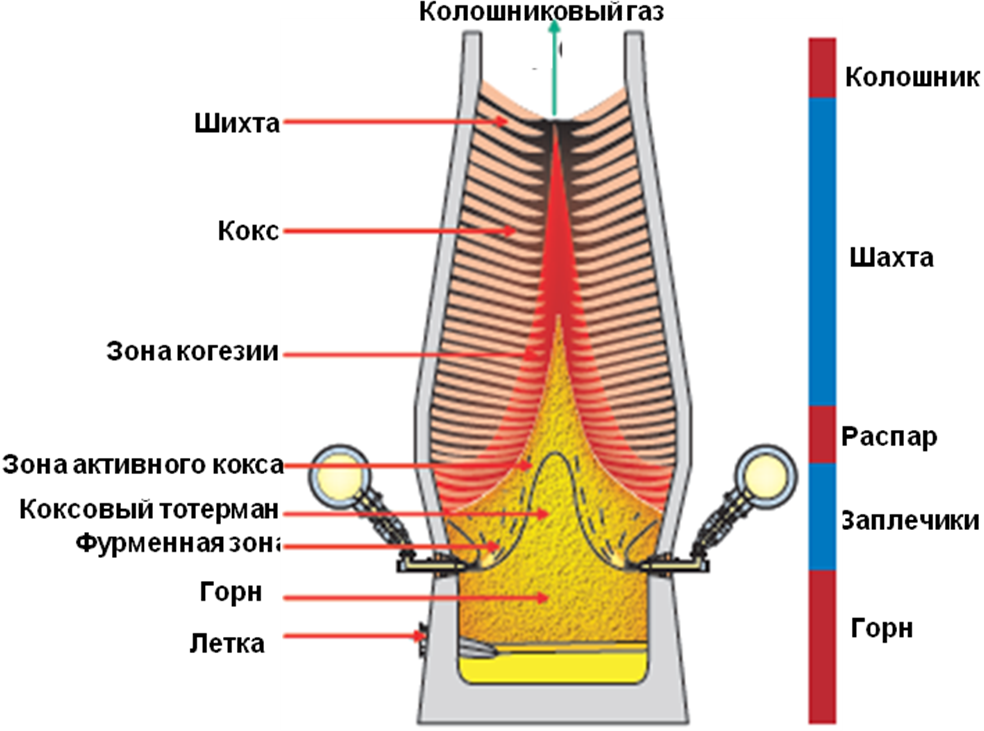

Доменный процесс реализуется в вертикальной круглой печи шахтного типа с изменяющимся по ее высоте диаметром (рис. 18). Продольный профиль доменной печи состоит из трех цилиндрических частей (колошник, распар и горн) и двух противоположно направленных усеченных конусов (шахта и распар).

Доменный процесс является непрерывным процессом, который от задувки печи до ее остановки на полную перефутеровку печи (капитальный ремонт первого разряда) в наше время продолжается 15-25 лет с короткими остановками (4-8 суток, без выдувки и охлаждения печи) для текущих ремонтов оборудования и футеровки шахты.

Рис. 18. Профиль доменной печи и основные ее части.

Процесс начинается с задувки печи, суть которой заключается в подаче нагретого дутья в воздушные фурмы печи, заполненной задувочной шихтой (рис. 19), включающей дрова (металлоприемник, горн), кокс (заплечики, распар), кокс+флюс (низ шахты), кокс+агломерат (шахта). По мере освобождения объема в результате сгорания топлива столб шихты опускается и в печь загружаются новые порции шихты с постепенным увеличением в ней доли железорудных компонентов (агломерата и окатышей). Назначение задувочной шихты – подготовка доменной печи к работе, а именно – нагрев футеровки печи, нагрев загружаемых вслед за задувочной шихтой нормальной шихты,образование защитного гарнисажа на ее стенках, заполнение жидкими продуктами зумпфа-пространства в горне от лещади до уровня чугунных леток. Спустя 8-10 часов после задувки печи производят первый выпуск продуктов плавки.

Рис. 19. Задувочная шихта в доменной печи перед ее задувкой

Выход печи на нормальный режим работы с заданным составом передельного чугуна продолжается от 5 до 10 суток.

Итак, доменный процесс начинается с горения топлива, в результате которого генерируется тепло и восстановительный газ, необходимые для процесса. Нижняя часть доменной печи под зоной плавления заполнена только коксом и жидкими продуктами плавки. Поэтому углерод кокса и вдуваемого топлива окисляются кислородом горячего дутья в фурменных очагах перед воздушными фурмами в реакциях неполного горения, т.е только до СО:

Углерод кокса -

2С + O2+ [(1-ω)/ω]N2 = 2CO + [(1-ω)/ω]N2 +2•118,464 MДж (1)

Метан природного газа –

2 СН4 + [(1-ω)/ω]N2 = 2CO + [(1-ω)/ω]N2 +4 Н2 + 2•37,6 МДж (2)

где: ω – содержание кислорода в дутье, м3/м3

Образующийся при горении топлива фурменный газ имеет температуру 1900-2200 оС. При расходе природного газа 90-100 м3/т чугуна и концентрации кислорода в дутье 27-29 % фурменный газ содержит 37-38 % СО, 16-18 % Н2 и 44-47 % N2. В горне, заплечиках и распаре фурменный газ обогащается монооксидом углерода, образующимся в реакциях прямого восстановления железа, кремния, марганца и других элементов.

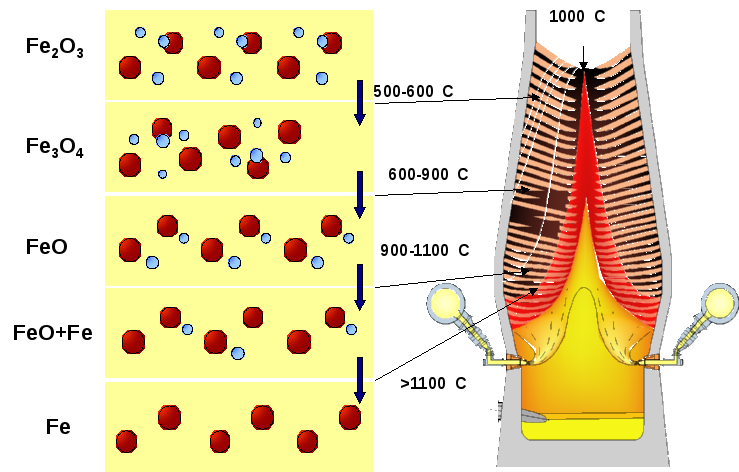

Поднимаясь вверх, навстречу опускающейся шихте, горновой газ нагревает ее, а мнооксид углерода и водород в последовательных реакциях косвенного восстановления полностью отнимают кислород у высших оксидов железа и большую часть у FeO (рис. 20). Монооксид железа, входящий в состав силикатных соединений первичного шлака восстанавливается только твердым углеродом кокса в реакциях прямого восстановления. При температуре 950-1000 оС, диоксид углерода СО2, образующийся в реакциях косвенного восстановления, интенсивно реагирует с углеродом кокса, газифицируя его. Суммарный тепловой эффект реакций восстановления оксидов железа газом является положительным.

3Fe2O3 + CO = 2Fe3O4 + CO2 + 37,25 МДж (3)

3Fe2O3 + Н2 = 2Fe3O4 + Н2O – 4,20 МДж (4)

500-600 оС

Fe3O4 + СО = 3FeO + СО2 – 20,96 МДж (5)

Fe3O4 + Н2 = 3FeO + Н2О – 62,41 МДж (6)

600-900 оС

FeO + CO = Fe + CO2 + 13,65 МДж (7)

FeO + Н2 = Fe + Н2О – 27,80 МДж (8)

900-1100 оС

FeO + C = Fe + CO – 152,67 МДж (9)

1000-1250оС

С + СО2 = 2 СО – 166,32 МДж (10)

900-1100 оС

Рис. 20. Процесс восстановления оксидов Fe по высоте доменной печи

При контактах с сажистым углеродом, образующимся при распаде СО, активное свежевосстановленное железо реагирует с углеродом с образованием карбида железа, составляющим основу чугуна:

2СО → C +СО2 + 166,32 МДж (11)

3Fe + C = Fe3C - 25,4 МДж (12)

В результате сплав, образовавшийся в твердофазных реакциях, начинает плавиться, так как температура плавления его не превышает 1150 оС, тогда как температура плавления чистого железа составляет 1560 оС. В интервале температур 1150-1250 оС из размягченного, вязко-пластичного состояния в жидкое состояние переходят и легкоплавкие железо-кальциевые и железистые силикаты, составляющие основу первичных шлаков. Эти соединения либо уже были в составе агломерата, либо образовались в твердофазных реакциях в процессе нагрева и восстановления железорудных компонентов доменной шихты. Переход железорудных материалов в жидкие продукты плавки переходит в зоне плавления, называемой иначе зоной когезии или зоной вязко-пластичного состояния. Ниже этой зоны твердым остается только кокс. Помимо углерода в чугун переходит кремний, который восстанавливается в высокотемпературной зоне над фурменными очагами под зоной когезии. Доля кремния, переходящего в чугун, увеличивается с увеличением высоты зоны когезии над уровнем фурм.

Геометрически зона когезии в правильно организованном распределении шихтовых материалов по радиусу печи имеет форму конуса. Кокс, опускающийся в центральной зоне печи под зоной плавления, образует малоподвижный конусообразный столб, называемый коксовым тотерманом (рис. 18). Кокс в тотермане расходуется только на реакции прямого восстановления и на науглероживание чугуна. Поэтому время полного обновления кокса в тотермане составляет 10-14 суток. Основная часть кокса из периферийной и периферийно-центральной зоны печи поступает в фурменные очаги, образуя вокруг тотермана зону подвижного кокса, имеющую более высокую порозность и проницаемость благодаря интенсивному движению в ней кокса.

Жидкие чугун и шлак скапливаются в горне печи. Здесь происходит окончательное формирование состава чугуна и шлака и идут реакции десульфурации чугуна:

FeS + CaO + C = CaS + Fe + CO – 143 МДж (13)

Чугун и шлак периодически выпускаются из печи через работающие поочередно чугунные летки.