- •Тема 1 Современные технологические схемы, состояние производства и ресурсная база металлургии железа.

- •Основные промышленные технологии металлургии железа.

- •1.2 Ресурсные ограничения развития черной металлургии и экологические требования.

- •Ресурсная база черной металлургии.

- •Тема 3. Подготовка железных руд и техногенного железосодержащего сырья к металлургическому переделу

- •3.1 Требования к шихтовым материалам процессов выплавки чугуна и производства железа прямого получения. Технологии окускования железорудного и техногенного сырья.

- •3.2 Производство брикетов и технологии брикетирования. Углерод-железооксидные брикеты - энергетический и экологический аспекты.

- •Тема 4. Основы теории доменного процесса

- •4.1 Феноменологическое описание доменного процесса.

- •4.2 Горение топлива. Частичная замена кокса вдуваемыми топливами. Расход кокса и суммарный расход топлива в доменной плавке.

- •4.3 Теплообмен в доменной печи. Термодинамические аспекты восстановления оксидов железа в доменной печи

- •Термодинамические аспекты восстановления оксидов железа в доменной печи

- •4.4 Операционная прямая доменного процесса а. Риста

- •4.5 Формирование чугуна и шлака. Влияние их состава на технико-экономические показатели процесса.

- •4.6 Основы управления доменной плавкой. Оптимальное распределение шихты и газа в печи, условия и технические средства для его достижения.

- •4.7 Показатели работы доменных печей

- •4.8 Компьютерное моделирование и оптимизация процесса производства чугуна.

- •Тема 5 Альтернативные процессы выплавки чугуна и технологии прямого получения железа

- •Литература

4.5 Формирование чугуна и шлака. Влияние их состава на технико-экономические показатели процесса.

Образование чугуна

Реакцию образования карбида железа из свежевосстановленного железа в доменной печи можно считать реакцией образования чугуна. Эта реакция протекает в зоне умеренных температур (600-1000 оС) и начинается с образованием свежевосстановленного губчатого железа, имеющего развитую поверхность благодаря пористой структуре. Губчатое железо играет роль катализатора для реакции распада монооксида углерода:

2СО →С +СО2 + 166,3 МДж (29)

Выделяющийся в этой реакции сажистый углерод отлагается в порах кусочков губчатого железа и реагирует с ним с образованием карбида:

3 Fe + C = Fe3C - 25,1 МДж (30)

Таким образом, реакцию образования чугуна упрощенно можно представить в виде следующей реакции:

3 Fe + 2 CO = Fe3C + CO2 +141,2 МДж (31)

Температура плавления железа составляет 1560 оС, а температура плавления сплава железа с содержание углерода ≥ 2% – 1150 оС. Содержание углерода в карбиде составляет 6,67 %. В процессе стекания капель чугуна по коксовой насадке в них растворяется углерод, кремний, марганец, фосфор и другие элементы, которые восстанавливаются в высокотемпературной зоне между горизонтом фурм и зоной плавления. Содержание углерода в конечном чугуне увеличивается с ростом содержания в нем карбидообразующих элементов (Mn, Cr, Ti) и уменьшается с ростом содержания элементов, образующих соединения с железом (Si, P, S, V). Содержание углерода в конечном чугуне составляет от 4 до 5,0 %. Это содержание можно определять по эмпирическим уравнениям:

[C] = 4,6-0,27 [Si] - 0,32 [P]+ 0,03 [Mn] (32)

[C] = -8,62 + 28,8{CO/(CO+H2)} – 18,2{CO/(CO+H2)}2 – 0,244[Si] + 0,00143 Tчуг + 0,00278 pсо

Последнее уравнение учитывает влияние на растворимость углерода в чугуне не только ег состава, но и температуры, давления газа в печи и содержания водорода в газовой фазе.

Содержание кремния в чугуне повышается с ростом высоты зоны когезии над уровнем воздушных фурм, который происходит с повышением нагрева (теплового состояния) печи.

Современная технология доменной плавки ориентирована на выплавку низкокремнистого чугуна, т.е. чугуна с содержанием кремния 0,3-0,5 %. Экономическими преимуществами выплавки низкокремнистого чугуна являются снижение расхода кокса в доменном производстве и уменьшение выхода шлака при выплавки стали из такого чугуна.

Окончательное формирование состава чугуна происходит в реакциях между чугуном и шлаком в металлоприемнике и при выпуске продуктов плавки из печи, когда достигается высокая поверхность контакта между этими жидкостями. Речь идет в первую очередь о реакции десульфурации чугуна:

FeS + C + CaO = Fe + CaS + CO – 143 MДж (33)

Несмотря на достигаемый высокий коэффициент распределения серы между шлаком и чугуном в доменной печи, выплавка низкосернистого чугуна ([S] < 0,03 % ) в доменной печи экономически нецелесообразна из-за необходимости иметь повышенную основность шлака и повышенный нагрев печи. Современная технологическая цепочка «доменный цех→конвертерный цех» предусматривает десульфурацию чугуна перед его заливкой в конвертеры.

Температура чугуна на выпуске из доменной печи при ее нормальной работе составляет 1470-1520 оС.

Образование и свойства доменного шлака

Свойства первичного шлака, промежуточного шлака (шлака переменного состава, стекающего из зоны плавления по коксовой насадке в металлоприемник) и конечного шлака (шлак на выпуске из доменной печи) определяются его составом и оказывают огромное влияние на работу и показатели работы доменной печи. Об очень важной роли доменного шлака в доменном процессе образно говорит английская пословица: «If you take care of the slag, the furnace will take care of the rest» (Если вы позаботитесь о шлаке, то доменная печь позаботится об остальном сама). Влияют на работу доменной печи в первую очередь такие свойства шлака как температура кристаллизации, вязкость и устойчивость.

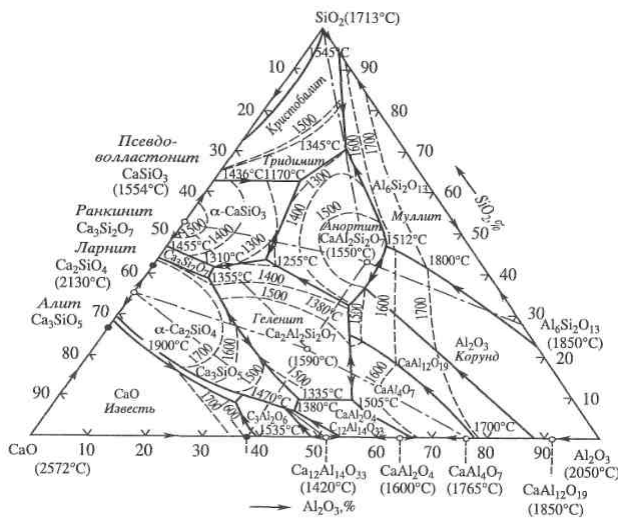

Основные компоненты доменного шлака – оксиды кальция, кремния и алюминия (CaO, SiO2, Al2O3, MgO), составляющие, в большинстве случаев не менее 90 % его состава, имеют высокую температуру плавления (соответственно 2572, 1713 и 2050 оС). Однако сложные соединения этих оксидов между собой и с оксидом железа имеют значительно более низкую температуру плавления. Влияние состава шлаков в системе CaO - SiO2 - Al2O3 на их температуру кристаллизации иллюстрирует полученная экспериментальным путем тройная диаграмма (диаграмма Ренкина) температур кристаллизации (рис. 35)

Рис. 35 Диаграмма состояния системы CaO-SiO2-Аl2O3

В зависимости от состава шлака тройные диаграммы строятся в координатах CaO-SiO2-Al2O3 или (для высокомагнезиальных шлаков) в координатах CaO-SiO2-MgO. Большое влияние на температуру кристаллизации шлаков оказывает содержание монооксида железа и монооксида марганца, снижающих температуру кристаллизации шлаков. Например, повышение содержания FeO в тройной системе CaO- SiO2-FeO от 10 до 50 % снижает температуру кристаллизации этого силиката почти на 400 оС (рис.36).

Рис. 36. Состав первичных доменных шлаков ММК при плавке магнитогорских руд

Легкоплавкие силикатные соединения либо уже имеются в составе шихтовых материалов (в составе агломерата), либо образуются в процессе нагрева и восстановления шихтовых материалов доменной печи в реакциях в твердой фазе. При достижении температуры плавления эти соединения переходят в жидкое состояния, образуя первичный шлак, содержание монооксида железа в котором может достигать 50 %. По мере стекания вниз по коксовой насадке содержание монооксида железа в первичном шлаке уменьшается в результате реакции прямого восстановления железа из этого шлака углеродом кокса. Одновременно в нем увеличивается содержание кремнезема, глинозема и магнезии. В результате вязкость и температура кристаллизации шлака увеличиваются.

Качественно влияние химического состава шлака на его вязкость и температуру кристаллизации иллюстрируют кривые зависимости вязкости шлака от его температуры (рис.37).

Рис. 37. Зависимость вязкости доменных шлаков различного состава от температуры

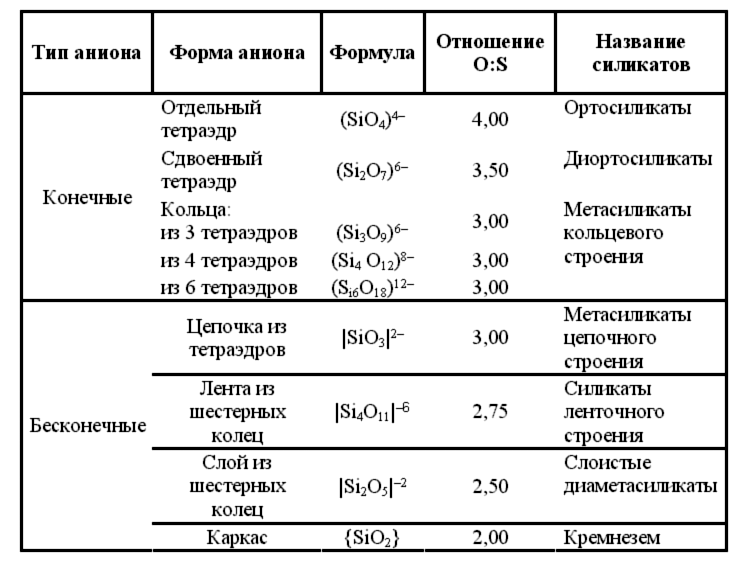

Увеличение содержания в шлаке тугоплавких оксидов (CaO, Al2O3,) повышает его температуру кристаллизации и делает крутой зависимость вязкости от температуры (короткие шлаки 1 и 2), а снижение основности шлаков и увеличение содержания в них оксидов марганца и железа – снижает эту температуру и делает менее крутой зависимость вязкости от температуры (длинные шлаки 3 и 4). Механизм этого влияния объясняет, с одной стороны, ионная теория строения шлаковых расплавов, а с другой – влияние химсостава шлака на температуру его кристаллизации. Согласно ионной теории строения силикатных расплавов, каковым является доменный шлак, в расплаве находятся катионы основных металлов (Са+2, Mg+2, Fe+2, Mn+2) и анионы SiO-4 , которые при дефиците кислорода могут объединяться в более сложные кремний-кислородные комплексы в виде колец, цепочек и более сложных структур (рис. 38).

Рис. 38. Виды и состав кремнекислородных комплексов

С уменьшением содержания в шлаке оксидов основных металлов возникает дефицит ионов кислорода в шлаке и происходит увеличение размеров кремнекислородных комплексов. В результате увеличивается внутреннее трение между слоями движущегося шлака, т.е. растет его вязкость. Напротив, увеличение содержания в шлаке оксидов основных металлов увеличивает долю анионов кислорода и, в результате, кремнекислородные комплексы разукрупняются, что снижает вязкость шлаков в перегретом состоянии.

Влияние на вязкость шлака при его постоянной температуре иллюстрируют тройные диаграммы вязкости, также полученные экспериментальным путем (рис. 39).

Рис. 39. Вязкость шлаков системы SiO2 – CaO – Al2O3 при 1500оС (МАК-КЕФФЕРИ)

Важной характеристикой доменного шлака является его устойчивость – способность сохранять вязкость и температуру кристаллизации в узких пределах при изменении химического состава. Поддержание состава шлака в области устойчивых шлаков обеспечивает стабильность работы доменной печи при колебаниях основности шихты. В областях состава устойчивых шлаков на диаграмме вязкости (рис. 39) изокомы расположены редко и наоборот в области составов неустойчивых шлаков изокомы расположены часто. (1 пуаз = 0,1 Н•с/м2)

Температура шлака на выпуске из доменной печи при ее нормальной работе составляет 1550-1650 оС.