- •Автоматическия дуговая сварка под слоем флюса

- •Утверждено учебным управлением мэи

- •Учебное издание

- •1. Цель работы

- •2. Общие сведения о дуговой сварке под слоем флюса

- •3. Расчетные формулы и последовательность выполнения задания

- •Продолжение рис. 3

- •4. Индивидуальное задание по типовому расчету

- •5. Содержание отчета

- •Библиографический список

- •Приложение

- •Содержание

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Московский Энергетический Институт

(Технический Университет)

В.М. Боровик

Автоматическия дуговая сварка под слоем флюса

Методическое пособие по курсу

«Материаловедение. Технология конструкционных материалов»

для студентов, обучающихся по направлениям 150200

«Машиностроительные технологии и оборудование»

и 140500 «Энергомашиностроение»

Москва Издательский дом МЭИ 2007

УДК

621.7

Б 83

Утверждено учебным управлением мэи

Подготовлено на кафедре технологии металлов

Рецензенты: докт. техн. наук, проф. В.М. Матюнин, канд. техн. наук, доц. Ю.Н. Самогин

|

Б 83 |

Боровик В.М. Автоматическая дуговая сварка под слоем флюса: методическое пособие / В.М. Боровик; под ред. С.А. Овечникова. М.: Издательский дом МЭИ, 2007. 24 с. Излагается методика расчета параметров режима автоматической дуговой сварки под слоем флюса и стоимости затраченной энергии на выполнение сварочного процесса. Предназначено для студентов института энергомашиностроения и механики, а также для студентов, изучающих материаловедческие дисциплины.

|

Учебное издание

Боровик Василий Матвеевич

Автоматическая дуговая сварка под слоем флюса

Методическое пособие по курсу

«Материаловедение. Технология конструкционных материалов»

для студентов, обучающихся по направлениям 150200

«Машиностроительные технологии и оборудование»

и 140500 «Энергомашиностроение»

Редактор С.А. Овечников

Редактор издательства Г.Ф. Раджабова

Темплан издания МЭИ 2007 (II), метод. Подписано к печати

Печать офсетная Формат 60x84/16 Физ.печ.л. 1,5

Тираж 150 экз. Изд. № 145 Заказ

ЗАО «Издательский дом МЭИ», 111250, Москва, Красноказарменная, д. 14

Отпечатано в типографии

Московский Энергетический Институт

(технический университет), 2007-11-13

1. Цель работы

Целью настоящего пособия являются:

расчет основных параметров режима автоматической дуговой сварки под флюсом (АДСФ) малоуглеродистых, низко- или среднелегированных сталей с феррито-перлитной структурой;

анализ влияния химического состава сталей на их свариваемость путем расчета эквивалентной концентрации углерода Сэкв;

определение площади поперечного сечения кромок стыкового или таврового сварного соединения;

расчет стоимости затраченной электроэнергии при выполнении многослойного сварного соединения.

2. Общие сведения о дуговой сварке под слоем флюса

Этот вид сварки осуществляется с использованием плавящегося электрода и введением в зону дуги для создания защиты гранулированного флюса, слой которого полностью закрывает дугу и, частично расплавляясь, создает вокруг нее подвижную защитную оболочку, перемещающуюся вместе с дугой.

Основная особенность автоматической дуговой сварки под флюсом состоит в том, что сварочная дуга горит не на открытом воздухе, а под слоем флюса между электродной проволокой, поступающей из бухты, и свариваемым изделием. Электродная проволока в зону горения дуги подается автоматически со скоростью ее плавления. Флюс под действием собственного веса поступает из бункера в зону сварки.

За счет тепла электрической дуги расплавляются основной металл, электродная проволока и часть флюса, непосредственно прилегающего к зоне сварки.

АДСФ применяют в заводских и монтажных условиях для сварки в нижнем положении (наклон изделия до 15) металла толщиной 2 100 мм. Сваривают стали различного химического состава, цветные металлы и сплавы на их основе.

При соединении деталей большой толщины перед сваркой проводится механическая обработка их кромок с соблюдением требований ГОСТа на конструктивные элементы.

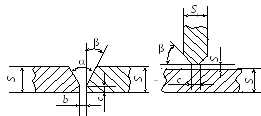

К конструктивным элементам подготовленных и собранных под сварку деталей стыкового соединения относятся (рис. 1, а): притупление кромок (с), зазор (в) и угол скоса кромок (). Кромками называют торцевые поверхности деталей, подвергающиеся нагреву и плавлению при сварке. Придание кромкам необходимой формы называется раздел кромок, а угол между скошенными кромками угол разделки кромок.

К

конструкционным элементам сварного

шва стыкового соединения (рис. 1, б)

относятся ширина шва (е), ширина

корня шва (е1), усилие шва (g),

усиление корня шва (g1).

К

конструкционным элементам сварного

шва стыкового соединения (рис. 1, б)

относятся ширина шва (е), ширина

корня шва (е1), усилие шва (g),

усиление корня шва (g1).

а)

е

е1

б)

Рис. 1. Стыковое и тавровое сварные соединения:

а конструктивные элементы кромок свариваемых деталей

при подготовке их к сварке;

б конструктивные элементы сварного шва

Усиление шва часть металла шва, возвышающаяся над поверхностью свариваемых деталей. Часть сварного шва, наиболее удаленная от его лицевой поверхности, называется корнем шва. К конструктивным элементам угловых швов в тавровых и нахлесточных соединений относится катет шва К. Сваривать можно элементы с одинаковыми и с разными толщинами (S и S1) (рис. 1, а). По количеству слоев сварные швы могут быть однослойными и многослойными. Пример последовательности выполнения многослойного шва представлен на рис. 2. Слой это часть металла сварного шва, которая состоит из одного или нескольких валиков, расположенных на одном уровне поперечного сечения. Валик это металл, наплавленный или переплавленный за один проход.

|

В зависимости от типа от типа сварного соединения, толщины свариваемого металла и его химического состава может использоваться различная технология сварки, поэтому, предварительно проводиться оценка свариваемости металла. Свариваемость металлов – это их способность образовывать неразъемное соединение |

Р 1 2 3 4 5 7 6 1 7 последовательность выполнения многослойного шва |

с заданным комплексом свойств в условиях данного сварочного технологического процесса. На свариваемость сталей наибольшее влияние оказывает углерод.

Чем выше содержание углерода в стали, тем выше вероятность образования холодных и горячих трещин и тем труднее обеспечить прочность сварного соединения, равную прочности основного металла. Ориентировочным количественным показателем свариваемости стали известного химического состава является эквивалентное содержание углерода СЭКВ, которое определяется по формуле

СЭКВ

![]()

где содержание углерода и легирующих элементов дается в процентах.

По свариваемости стали условно можно разделить на четыре группы: первая группа – хорошо сваривающиеся стали; вторая – удовлетворительно сваривающиеся; третья – ограниченно сваривающиеся; четвертая плохо сваривающиеся стали.

Стали первой группы (СЭКВ < 0,25 %) можно сваривать с использованием практически любой технологии сварки плавлением. При сварке этих сталей не требуется подогрев или последующая термическая обработка. Однако применение отпуска для снятия остаточных сварочных напряжений не исключается.

Ко второй группе относятся стали (0,25 % < СЭКВ < 0,35 %), при сварке которых для предупреждения образования трещин требуется предварительный подогрев до 150 200 С.

При сварке сталей третьей группы (0,35 % < СЭКВ < 0,45 %) требуется предварительный подогрев до 200 300 оС, а иногда и последующая термическая обработка.

К четвертой группе относятся стали (СЭКВ > 0,45 %), наиболее трудно поддающиеся сварке и практически всегда склонные к образованию трещин в зоне сварного соединения. Сварку этих сталей выполняют с обязательным предварительным или сопутствующим подогревом до 300 400 оС, а после сварки подвергают термической обработке.

В процессе сварки в высокотемпературной зоне, где металл нагревался выше температуры солидуса, металл находится в твердожидкостном состоянии. Эта область является наиболее слабым участком сварного соединения вследствие появления химической неоднородности и возможности образования горячих трещин.

Горячие трещины – хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии. Причинами их образования при сварке являются: а) низкая пластичность и прочность металла, находящегося в двухфазном состоянии; б) объемная усадка металла при кристаллизации и линейное сокращение нагретого металла при охлаждении сварного соединения.

Изменения, протекающие в околошовной зоне, где металл нагревается выше температуры завершения разовых превращений, происходит снижение пластичности и ударной вязкости вследствие роста зерна из-за перегрева металла, полной или частичной закалки, а также образования холодных трещин.

Холодные трещины – локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при низких температурах. Причинами их образования при сварке являются: а) охрупчивание металла вследствие протекания закалочных процессов при быстром его охлаждении и образовании метастабильных структур мартенситного типа; б) остаточные напряжения, возникающие в сварных соединениях.

ис.

2. Многослойный шов:

ис.

2. Многослойный шов: