- •Введение

- •1 Общие положения

- •1. Организация курсового проекта. Структура и объем

- •1.1 Организация курсового проекта

- •1.2 Примерная структура и объем курсового проекта

- •2. Расчет основных конструктивных элементов теплообменников

- •2.1 Определение исходных расчетных параметров

- •Толщина листового проката по гост 19903-74 , мм

- •2.2 Расчет гладких обечаек нагруженных внутренним избыточным давлением

- •2.2.1 Расчет цилиндрических обечаек

- •2.2.2. Расчет конических обечаек

- •2.2.3. Расчет выпуклых днищ и крышек

- •2.3. Расчет обечаек, днищ и крышек, нагруженных наружным давлением

- •2.3.1. Расчет цилиндрической обечайки, нагруженной наружным давлением

- •2.3.2. Гладкие конические обечайки, нагруженные наружным давлением

- •2.3.3. Эллиптические и полусферические днища, нагруженные наружным давлением

- •2.4 Расчет сопряжений рубашки с корпусом

- •2.4.1 Сопряжение рубашки с корпусом сосуда при помощи кольца

- •2.4.2 Сопряжение рубашки с корпусом сосуда при помощи конуса

- •2.4.3. Нагрузка от собственного веса.

- •2.5. Расчет кожухотрубной теплообменной аппаратуры

- •2.5.1. Определение расчетных параметров

- •2.5.2 Расчет трубной решетки

- •2.6 Расчёт фланцевого соединения

- •2.6.1. Определение конструктивных параметров соединения

- •9. Высота ( толщина ) фланца ориентировочно, м:

- •2.6.2 .Расчёт на герметичность фланцевого соединения:

- •2.7. Подбор и расчет опор

- •2.8. Укрепление вырезов отверстий Расчет на прочность укреплений одиночных отверстий выполняют в следующей последовательности:

- •Контрольные вопросы Заключение…………….Что дает выполнение этой работы, помогает как, результаты где и как можно использовать или применить…… Библиографический список

2.5. Расчет кожухотрубной теплообменной аппаратуры

2.5.1. Определение расчетных параметров

Расчет кожухотрубной теплообменной аппаратуры следует проводить в следующей последовательности:

1. Ориентировочно определяем длину пучка теплообменных труб по формуле

|

|

(57) |

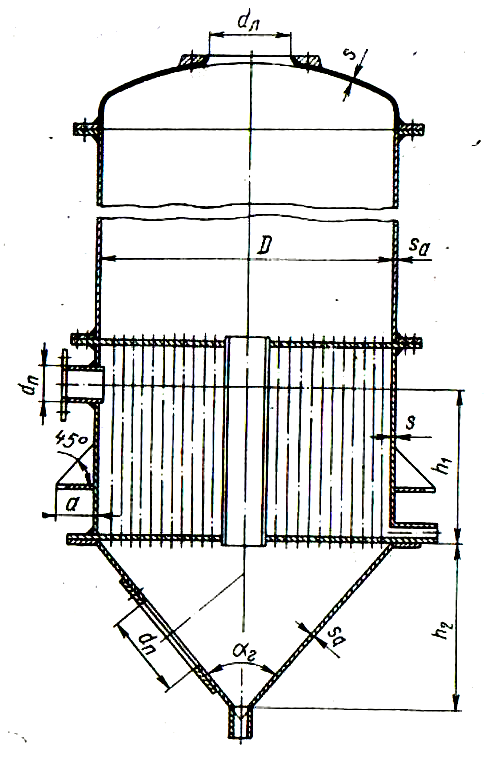

где D = 2а – внутренний диаметр кожуха (см. рис. 10).

2. В случае применения вальцованных соединений с наружным диаметром труб более 19 мм минимальный шаг расположения труб принимают по условию

|

|

(58) |

Причем ширина простенка (см. рис. 11)должна быть в свою очередь связана условием

![]()

|

|

(59) |

где dH — наружный диаметр трубы.

Большее значение шага выбирают для труб меньшего диаметра.

3. Определяем количество труб расположенных на диагонали шестиугольника по формуле:

|

|

(60) |

где i – число труб.

4. Определяем число труб расположенных на стороне наибольшего шестиугольника

|

|

(61) |

4. Вычерчиваем трубную решетку в масштабе на миллиметровой бумаге, учитывая расположение трубок по вершинам равносторонних треугольников (см. рис.11,13 )

5. Определяем расстояние a1 от оси кожуха до оси наиболее удаленной теплообменной трубы по чертежу решетки;

6. Определяем диаметр окружности вписанной в максимальную беструбную зону по чертежу решетки (см. рис.12).

DE = max {D'E;D''E}

Рисунок 10 – Расчетная схема аппарата

Рисунок 11– Схема расположения труб по вершинам равносторонних треугольников (по сторонам правильных шестиугольников и обтекания их конденсатом

Рисунок 12 – Схема для определения диаметра окружности, вписанной в максимальную беструбную зону

Рисунок 13 – Чертеж для определения конструктивных параметров трубной решетки

2.5.2 Расчет трубной решетки

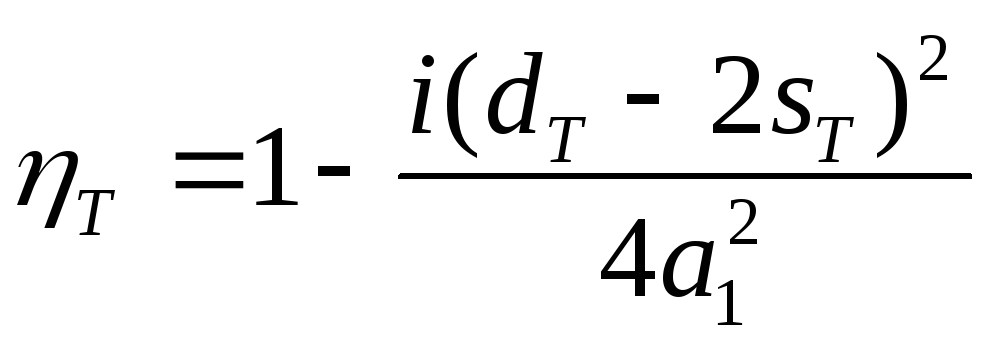

1. Определяем вспомогательные величины коэффициенты влияния давления на трубную решетку

|

|

(62) |

|

|

(63) |

где dт – наружный диаметр труб, мм

а1 - расстояние от оси кожуха до оси наиболее удаленной теплообменной трубы, мм

sT – толщна стенок труб, мм.

2. Модуль упругости основания (системы труб) определяется по формуле

|

|

(64) |

ЕТ – модуль продольной упругости материала труб, МПа;

Ер= ЕТ = ЕК – модули продольной упругости материалов решетки, труб и кожуха (углеродистая сталь при температуре-до 100°С), МПа;

3. Приведенное отношение жесткости труб к жесткости кожуха

|

|

(65) |

где sк – толщина стенки цилиндрической обечайки (кожуха), мм

4. Относительная характеристика беструбного края

|

mн=a/a1 |

(66) |

|

|

(67) |

5. Определяем приведенное давление

|

p0= |

(68) |

где =Т=К – коэффициент линейного расширения материалов труб и кожуха, 1/град.

![]() t

– разность температур кожуха греющей

камеры и трубок;

t

– разность температур кожуха греющей

камеры и трубок;

pм – расчетное давление в межтрубном пространстве;

pт – расчетне давление в трубном пространстве;

6. Определяем коэффициент ослабления трубной решетки

|

р=1-d0/tp |

(69) |

где d0 – диаметр отверстия в решетке для труб, мм;

tp – шаг расположения отверстий в решетке (см. п.2.5.1 tp=l ), мм.

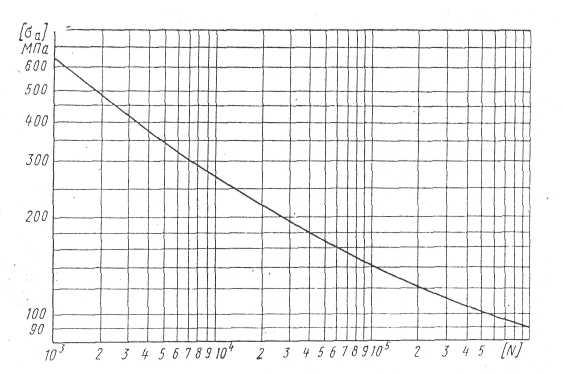

7. По кривой (рис. 14) определяем допускаемое значение амплитуды условных упругих напряжений [σa] при числе циклов погружения, равном 10 000, за расчетный срок службы аппарата.

Рисунок 14 – График для определения допускаемого значеняе амплитуды условных упругих напряжений (до температуры 380 °С)

8. По данным при 0 = f(T) находим значение 0 .

|

T |

0,4 0,45 0,5 0,55 0,6 0,65 0,70 0,75 0,8 0,85 |

|

0 |

0,2 0,15 0,2 0,25 0,30 0,37 0,44 0,51 0,59 0,60 |

9. Определяем коэффициенты

|

|

(70) |

|

|

(71) |

10. По рис. 15 находим значение коэффициента f1 соответствующее полученным значениям А' и В'.

Рисунок 15 – Зависимость f1 от А' и В'

11. Определяем расчетную толщину трубной решетки определяем по формуле:

|

|

(72) |

принимаем толщину трубной решетки с учетом прибавок на коррозию и округления до ближайшей большего стандартного значения толщины.

12. Толщину трубной решетки проверяем по формуле :

|

|

(73) |

13. Определяем осевое усилие в кожухе по формуле

|

|

(74) |

14. Определяем осевое усилие в трубе

|

|

(75) |

где

,

,

![]() .

.

15. Проверяем прочность трубы по формуле:

|

|

(76) |

16. Проверяем условие прочности крепления труб в решетке:

|

|

(77) |

где NTi – осевое усилие в одной трубе, Н

NТ.Р. – допускаемая нагрузка на соединение трубы с решеткой

NТ.Р.=dтlв[q]

где lв =sр – глубина развальцовки труб,

[q] – допускаемая нагузка на единицу условной поверхности соединения трубы с решеткой ,МПа ([q]=14,7 МПа)

,

, ,

,