- •1. Обоснование целесообразности строительства и выбора ассортимента изделий

- •Обоснование расчета тесторазделочного отделения

- •2.9 Тесторазделочное отделение для хлеба ржано-пшеничного простого.

- •Тесторазделочное отделение для хлеба «Пеклеванный».

- •Хлебохранилище и экспедиция

- •2.10.1. Схема контейнерного типа

- •2.11. Оборудование для упаковки готовой продукции

- •Список использованной литературы

Санкт-Петербургский государственный университет

низкотемпературных и пищевых технологий.

Кафедра пищевой биотехнологии.

Контрольная работа.

Расчет хлебозавода.

ОГЛАВЛЕНИЕ

1. ОБОСНОВАНИЕ ЦЕЛЕСООБРАЗНОСТИ СТРОИТЕЛЬСТВА И ВЫБОРА АССОРТИМЕНТА ИЗДЕЛИЙ 3

Обоснование расчета тесторазделочного отделения 36

2.9 Тесторазделочное отделение для хлеба ржано-пшеничного простого. 37

Тесторазделочное отделение для хлеба «Пеклеванный». 38

Хлебохранилище и экспедиция 39

2.10.1. Схема контейнерного типа 40

2.11. Оборудование для упаковки готовой продукции 45

Список использованной литературы 46

1. Обоснование целесообразности строительства и выбора ассортимента изделий

Проектирование начинают с обоснования строительства предприятия, определения его мощности, выбора ассортимента хлебобулочных изделий, технологической схемы, способов приготовления хлеба, степени механизации и автоматизации производства.

На основании данных о численности населения в городе, где предусматривается строительство, нормы потребления хлебобулочных изделий на душу населения, роста численности населения на ближайшие 5-10 лет, рассчитывают производственную мощность хлебозавода. Мощность предприятия рассчитывают с учетом резерва производственной мощности на период остановок оборудования на капитальный и профилактический ремонт, либо на случай временного увеличения спроса на хлебобулочные изделия в разные дни недели и годы. В связи с этим коэффициент использования мощности принимают равный 0,7…0,8.

Примерный расчет хлебозавода.

Исходные данные:

-численность населения в населенном пункте N=500000 чел.;

-норма потребления хлеба на душу населения q=0,42 кг/сут.чел.;

-мощность хлебозавода в настоящее время Р=250000 кг/сут.;

-среднегодовой прирост населения f=3,7 %;

Ассортимент:

-хлеб ржано-пшеничный простой ГОСТ 2077-84 45%

-хлеб пеклеванный ГОСТ 2077-84 55%

Определяем коэффициент прироста населения в городе:

k = (1+f/100) = (1+3,7/100) =1,44;

Численность населения через 10 лет:

N = N(1+f/100) = Nk =500000*1,44 =720000

где N-имеющаяся численность населения,тыс.чел.;

f-ежегодный прирост населения , %;

Потребность в хлебе через 10 лет:

Q = q*N = 0,42*720000 = 302400 кг/сут.;

Где q-норма потребления хлебобулочных изделий кг/сут*чел ;

Мощность проектируемого хлебозавода с учетом коэффициента мощности 0,8:

P = (Q-P)/0,8 = (302400-250000)/0,8 =65500 кг/сут;

где P-имеющаяся мощность хлебозавода;

0,8- коэффициент использования мощности хлебозавода;

Принимаем ассортимент хлеба:

- хлеб ржано-пшеничный простой:

Q = (Q*ассорт.доля)/100= (65500*45)/100=29475 кг/сут;

- хлеб пеклеванный:

Q = (Q*ассорт.доля)/100= (65500*55)/100=36025 кг/сут;

Характеристика выпускаемой продукции.

Физико-химические показатели качества изделия.

|

Наиме- нование изделий

|

ГОСТ |

Масса, кг

|

Вид изде-лия, |

Размер Изде-лия, мм |

Показатели качества мякиша |

||||

|

Мас-совая доля влаги, в %, не более |

Кис-лот-ность в град., не более

|

По- рис-тость %, не менее |

Мас-совая доля жира, %

|

Мас- совая доля саха-ра,%

|

|||||

|

Хлеб ржано- пше-ничный простой |

2077- 84 |

0,75 |

Фор-мо-вой

|

235* 115 |

49 |

11 |

50 |

- |

- |

|

Хлеб Пекле-ванный |

2077- 84 |

0,8 |

Фор-мо-вой |

220* 110 |

48,5 |

5,5 |

60 |

- |

- |

2. Технологическая часть.

2.1 Выбор и расчет производительности печей.

С учетом пересчета в условный сорт хлеба:

Коэффициент пересчета для хлеба ржано-пшеничный простой массой 0,75 кг

и для хлеба пеклеванный массой 0,8 кг принимаем 1,3

хлеб ржано-пшеничный простой:

Q=29475*1,3=38317,5 кг/сут

хлеб пеклеванный:

Q=36025*1,3=46832,5 кг/сут

Часовая производительность люлечной конвейерной печи, кг/ч:

P = N*n*g*60/t

N-количество рабочих люлек в печи, шт;

n-количество форм на люльке, шт;

g-масса одного изделия, в кг;

t-продолжительность выпечки, мин;

60-количество минут в часе.

Хлеб ржано-пшеничный простой.

Размер форм 235*115

Масса 0,75 кг,

Время выпечки 53 мин.

Выбираем 3 тупиковые люлечные печи марки Ш2-ХПА-16.

Площадь пода 18,2 кв.метра,

Количество люлек 39,

Длина люльки 2000 мм,

Ширина люльки 235 мм.

Ширина*длина*высота печи 6340*3540*1920.

На люльку (2000*235мм) печи устанавливаем формы (235*115мм) скрепленные по три (345*235мм) расстояние между тройниками-5мм.

Проверим рациональное расположение форм на люльке:

2000/115=17

235/235=1

2000/235=8

235/115=2

Наиболее рационально 17

P=39*17*0,75*60/53=562 кг/ч

Время работы печи в сутки 23 часа

Сопоставим рабочую производительность печи с заданной:

562*23=12962 кг/сут.

12962*3=38778 кг/сут

38317,5-100%

38778-х

Х=101%

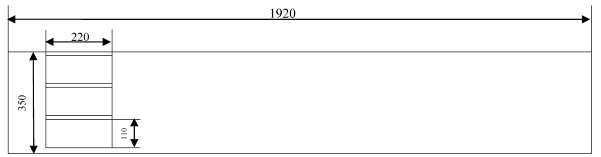

Хлеб пеклеванный.

Размер форм 220*110

Масса 0,8 кг,

Время выпечки 60 мин.

Выбираем 3 тупиковые люлечные печи марки П-104

Площадь пода 25 кв.метра,

Количество люлек 34,

Длина люльки 2000мм,

Ширина люльки 350мм,

Ширина*длина*высота печи 7200*3485*2270

На люльку (2000*350мм) печи устанавливаем формы (220*110мм) скрепленные по три (330*220мм) расстояние между тройниками-5мм.

Проверим рациональное расположение форм на люльке:

2000/220=9

350/110=3

2000/110=18

350/220=1

Наиболее рационально 27

Р=34*27*0,8*60/60=734,4 кг/ч

Время работы печи в сутки 23 часа

734,4*23=16891,12 кг\сут

16891,12*3=50674 кг/сут

Сопоставим рабочую производительность печи с заданной:

46832,5-100%

50674-х

Х=108,2%

График работы печей

|

№ Печи

|

Марка печи |

1 смена |

2 смена |

||||||||||

|

20- 21 |

22-23 |

24-1 |

2-3 |

4-5 |

6-7 |

8-9 |

10-11 |

12-13 |

14-15 |

16-17 |

18-19 |

||

|

1

|

Ш2- ХПА- 16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2

|

П-104 |

|

|

|

|

|

|

|

|

|

|

|

|

Уточненная мощность предприятия.

|

Наименование изделия |

Масса,кг |

Рч,кг/ч |

r,ч |

Рсут,кг |

|

Хлеб ржано-пшеничный простой. Хлеб пеклеванный. |

0,75

0,8 |

562 кг/ч

734,4 кг/ч

|

23

23 |

38778 кг/сут

50674 кг/сут |

|

Итого |

|

|

|

89452 |

2.2 Выбор и обоснование технологических схем приготовления хлеба.

Основным способом приготовления теста из смеси ржаной и пшеничной муки является способ с применением различных заквасок направленного культивирования микроорганизмов. Для накопления в закваске необходимых микроорганизмов их вначале готовят в разводочном цикле, в результате которого получают производственную закваску, на которой замешивают тесто в производственном процессе.

В разводочном цикле закваска готовится многофазным способом .В каждую фазу вносится вода, мука и определенная порция фазы предыдущего приготовления. По разводочному циклу закваску готовят в течение нескольких дней 1-2 раза в год. Этот процесс называют процессом обновления закваски. На производственной закваске предприятия работают несколько месяцев.

На хлебопекарных предприятиях тесто из смеси ржаной и пшеничной муки рекомендуется готовить на заквасках, приготовляемых на чистых культурах дрожжей и бактерий - жидких или в виде смеси различных штаммов молочнокислых бактерий в сочетании с дрожжами на солодовом сусле. Сухой лактобактерин для хлебных заквасок представляет собой обезвоженную сублимацией биомассу молочнокислых бактерий в виде мелкопористых таблеток желтоватого цвета в стеклянных флаконах. В одном грамме сухого лактобактерина содержится около 10 млрд. живых клеток молочнокислых бактерий.

Способы приготовления теста:

- на густой закваске;

- на жидкой закваске:

А) с применением заварки;

Б) без применения заварки;

В) КМКЗ

Под ржаной закваской принято понимать фазу, предшествующую приготовлению теста, из муки, воды и части спелой закваски. Основная часть этой фазы (закваски) расходуется на приготовление теста, а оставшаяся часть – для возобновления на ней новой порции закваски.

Готовая закваска должна иметь следующие показатели:

Влажность, % - 83,0

Температура, 0С – 32-34

Кислотность, град – 9-12

Подъемная сила, мин – 25-30.

Тесто на густой закваске рекомендуется готовить из ржаной обойной и обдирной муки, а также из смеси разных сортов ржаной и пшеничной муки. Тесто готовят из муки, воды, соли, закваски и дополнительного сырья. Закваска предварительно готовится в разводочном цикле из муки, воды, чистых культур заквасочных дрожжей и молочнокислых бактерий или закваски прежнего приготовления с добавлением в первой фазе прессованных хлебопекарных дрожжей. Продолжительность брожения густой закваски в производственном цикле до заданной кислотности устанавливают в зависимости от сорта и качества муки, температуры, соотношения спелой закваски и питания. С увеличением количества закваски на её возобновление, продолжительность брожения сокращается. Начальную температуру закваски регулируют температурой воды, идущей на её приготовление. При работе в две смены или с перерывами густую закваску сохраняют в активном состоянии по средством сокращения её количества до минимума и последующего накопления в соответствии с потребностью. Для сохранения закваски можно также охлаждать её до температуры 6-10 C или разжижать холодной водой.

2.3 Расчет выхода хлеба.

Нормативная рецептура хлеба ржано-пшеничного простого.

|

Наименов. сырья |

Кол-во, кг |

Массовая доля влаги в сырье, % |

Массовая доля сухих вещ-в, % |

Кол-во влаги, кг |

Содержание сух. вещ-в,кг |

|

Мука рж. обойная |

60 |

14,5 |

85,5 |

8,7 |

51,3 |

|

Мука пш. Обойная |

40 |

14,5 |

85,5 |

5,8 |

34.2 |

|

Дрожжи прессов. |

0,05 |

75 |

25 |

0,0375 |

0,0125 |

|

Соль |

1,5 |

0 |

100 |

0 |

1,5 |

|

Итого |

101,55 |

|

14.316 |

14,5375 |

87.0125 |

Среднее содержание сухих веществ в сырье хлеба ржано-пшеничного простого:

СВср=87,0125*100/101,55=85,684%

Средневзвешенная влажность сырья:

Wср=100-85,684=14,316%

Нормативная рецептура хлеба «Пеклеванный».

|

Наименов. сырья |

Кол-во, кг |

Массовая доля влаги в сырье, % |

Массовая доля сухих вещ-в, % |

Кол-во влаги, кг |

Содержание сух. вещ-в,кг |

|

Мука рж. сеяная |

80 |

14,5 |

85,5 |

11.6 |

68.4

|

|

Мука пш. в/с |

20 |

14,5 |

85,5 |

2,9 |

17.1 |

|

Дрожжи прессов.* |

0,5 |

75 |

25 |

0,375 |

0,125 |

|

Соль |

1,5 |

0 |

100 |

0 |

1.5 |

|

Сахар |

3,0 |

0,15 |

99,85 |

0,0045 |

2,996 |

|

Итого |

105 |

14,17 |

85,83 |

14,88 |

90,121 |

*- вносят при освежении закваски спонтанного брожения.

Среднее содержание сухих веществ в сырье хлеба «Пеклеванный»:

СВср=90,121*100/105=85,83%

Средневзвешенная влажность:

Wср=100-85,83=14,17%

Норма расхода соли указанная в рецептуре считается, как расход растворенных веществ, а не товарной соли, поэтому влажность соли принимается равной нулю.

Выход хлебобулочных изделий рассчитывается для каждого наименования по формуле, кг\100кг:

Вх = ∑ Gс*(100-Wср)/(100-Wт)*(1-0,01 gбр)*(1-0,01 gус) где:

Gс-общее количество сырья по рецептуре за исключением воды, в кг;

Wср-средневзвешенная влажность сырья, %;

Wт-влажность теста, %;

Wт= Wx+x

x=0-1,5

0,01-для сдобы;

1,0…2,0-для хлеба из ржаной муки;

1.0-для хлеба из пшеничной муки второго сорта;

0,1-1,5-для хлеба из пшеничной обойной муки;

0,5-1,0-для хлебобулочных изделий;

gбр-затраты при брожении в %;

gуп-затраты при выпечки,упек,в %;

gус-затраты на усушку при охлаждении и хранении хлеба,в%.

Средневзвешенная влажность рассчитывается по формуле, в %:

Wср= ∑ (Gi*Wi)/ ∑ Gi где:

Gi-количество i-го компонента, кг;

Wi-массовая доля влаги i-го компонента, %;

Хлеб ржано-пшеничный простой

Wср=(60*14,5+40*14,5+0,05*75+1,5*0)\101,55=(870+580+3,75)\101,55=14,316

Wт=Wх+х=49+1=50

Вх=101,55*(100-14,316)\(100-50)*(1-0,01*3,7)*(1-0,01*8)*(1-0,01*4)=

=101,55*(85.684\50)*(1-0,037)*(1-0,08)*(1-0,04)= 101,55*1,714*0,966*0,92*0,96=148,5 кг;

Хлеб «Пеклеванный».

Wср=(80*14,5+20*14,5+0,5*75+1,5*0+3*0,15)/105=(1160+290+37,5+0,45)\105=14,171

Wт=Wх+х=48+1,5=49

Вх=105*(100-14,88)\(100-49)*(1-0,01*3,7)*(1-0,01*8)*(1-0,01*4)=

=105*(85,12\50,5)*(1-0,037)*(1-0,08)*(1-0,04)=105*1,686*0,966*0,92*0,96=

149,516кг;

Выход хлебобулочных изделий.

|

Наименование изделий |

Масса изделий,кг |

Выход, кг\100кг муки |

Отклонения, % |

|

|

Расчетный |

Плановый |

|||

|

Хлеб ржано- пшеничный простой |

0,75 |

148,5 |

148,7 |

+0,21 |

|

Хлеб «Пеклеванный» |

0,8 |

149,516 |

146 |

+0,98 |

2.4 Расчет необходимого количества сырья.

Суточная потребность сырья определяется исходя из производительности предприятия и выхода вырабатываемых изделий. Расчет суточного расхода ведется для определения запасов сырья на складе.

Суточная потребность муки для каждого наименования изделий определяется по формуле, кг\сут:

Мсут=Рсут*100\Вх

Необходимое количество отдельных видов сырья.идущих на приготовление изделия, кг:

Gi=Мсут*gi\100, где

gi-дозировка сырья в % к массе муки по унифицированной рецептуре. Расход муки и сырья ведется для каждого вида изделия отдельно.

Суточная потребность растительного масла для смазки технологического оборудования, а также листов, форм и сетчатых подов печей при производстве для каждого наименования изделий определяется по формуле, кг\сут:

Gр.м.см.=Рсут*gр.м.см./100, где

gр.м.см.- норма расхода растительного масла для смазки технологического оборудования, а также листов, форм, сетчатых подов печей при производстве для каждого наименования изделий.

Хлеб ржано-пшеничный простой.

Мсут(рж.об.)=Рсут*60\Вх=38317,5*60\148,5=15481,818 кг\сут.

Мсут(пш.об.)=Рсут*40\Вх=38317,5*40\148,5=10321,212 кг\сут.

Мсут(общ.)= 15481,818+10321,212 =25803,03 кг\сут.

G(дрож.)=Мсут(общ.)*g(др)\100=25803,03 *0,05\100=12,902 кг\сут

G(соли)= Мсут(общ.)*g(соли)\100=25803,03 *1,5\100=387,045 кг\сут

G(р.м.см.)=Р(сут)*g(р.м.см.)\100=38,3175 *2\100= 76,635 кг\сут

g(р.м.см.)=2 кг\т для формового хлеба

Хлеб «Пеклеванный».

Мсут(рж.сеян.)=Рсут*80\100=46832,5*80\147,157=25459,883 кг\сут

Мсут(пш.в\с)= Рсут*20\100=46832,5*20\147,157=6364,971 кг\сут

М(общ.)= 25459,883+6364,971=31824,854 кг\сут

G(дрож.)=Мсут(общ.)*g(др)\100=31824,854 *0,5\100=159,124 кг\сут

G(соли)= Мсут(общ.)*g(соли)\100=31824,854 *1,5\100=477,373кг\сут

G(сахара)= Мсут(общ.)*g(сахара)\100=31824,854*3\100=954,746 кг\сут

G(р.м.см.)=Р(сут)*g(р.м.см.)\100=46,8325*1,15\100= 53,857кг\сут

g(р.м.см.)=1,15 кг\т для формового хлеба

|

Наиме- нование изделий

|

Суточ. произв. кг\сут.

|

Выход кг\100кг |

Суточный расход сырья ,кг\сут |

|||||||

|

Мука рж. об.

|

Сахар |

Мука пш. об. |

Мука рж. сеян. |

Мука пш. в\с |

Дрожжи |

Соль |

Раст.масло |

|||

|

Хлеб рж-пш простой |

38317,5 |

148,5 |

15481,818 |

- |

10321,212 |

- |

- |

12,902 |

387,045 |

76,635 |

|

Хлеб «Пеклеванный» |

46832,5 |

147,157 |

- |

954,746 |

- |

25459,883 |

6364,971 |

159,124 |

477,373 |

53,834 |

|

Итого |

85150 |

295,657 |

15481,818 |

954,746 |

10321,212 |

25459,883 |

6364,971 |

172,026 |

864,418 |

130,492 |

Запас сырья.

|

Наимен. сырья |

Мука рж. об.

|

Мука пш. об. |

Мука рж. сеяная |

Мука пш. в\с |

Дрожжи |

Соль |

Раст. масло |

Сахар |

|

Срок хранения, сут. |

7 |

7 |

7 |

7 |

3 |

15 |

15 |

15 |

|

Запас сырья, кг. |

108372,726 |

72248,484

|

178219,181

|

44554,797

|

516,078

|

12966,27 |

1957,38 |

14321,184 |

Расчет оборудования для хранения и подготовки сырья.

Общий объём ёмкости для хранения муки рассчитываем по формуле:

Vобщ= (Mi зап\pi), где

Mi зап-семисуточный запас муки, кг;

Pi-объемная масса муки, кг\м куб.

Объёмная масса муки зависит от сорта и высоты засыпки (ВНТП 02-92) и составляет:

Мука рж.об.=420

Мука пш.об.=520

Мука рж.сеян.=500

Мука пш.в\с=550

Vобщ=108372,726\420+72248,484\520+178219,181\500+44554,797\550=258,03+138,939+356,438+81,009=834,416 куб.метра

По полученному объему выбираем силоса.

Выбираем силос марки ХЕ-160А объемом 52,9 метра куб., тогда число силосов при коэффициенте использования 0,9 расчитывается по формуле:

N=Mi зап\pi*Vсил*K

Количество силосов для ржаной обойной муки:

N рж.об.=108372,726\420*52,9*0,9=108372,726\19996,2=5,42=6

Количество силосов для пшеничной обойной муки:

N пш.об.= 72248,484\520*52,9*0,9=.= 72248,484\27705,6=2,608=3

Количество силосов для ржаной сеяной муки:

N рж.сеян.= 178219,181\500*52,9*0,9=178219,181\23805=7,487=8

Количество силосов для пшенично в\с муки:

N пш.в\с=44554,797\550*52,9*0,9=44554,797\26185,5=1,702=2

Для каждого сорта муки должен быть один дополнительный силос, тогда:

N общ=6+3+8+2+1+1+1+1=23

Подача муки в силоса осуществляется аэрозольным транспортом по трубам диаметром 75мм.Для транспортировки муки из машин предусматривается приемный щиток ХЩП-2,имеющий четыре патрубка.Диаметр мукопровода 100 м.Для исключения смешивания муки различных сортов предусматриваются четыре системы аэрозольного транспорта. Для очистки воздуха от мучной пыли устанавливается на каждом силосе фильтр марки М-102.Для обеспечения возможности подачи муки в любой силос на мукопроводе перед силосами установлены двухходовые переключатели марки М-125 с диаметром патрубка 75 мм.Для транспортировки муки на производство предусматривается аэрозольный транспорт. Под каждым силосом установлен шлюзовый роторный питатель марки М-122,для подачи воздуха в шлюзовые питатели и нижнюю часть силосов для аэрирования муки используется компрессорная станция ВУ-6\4.Для подсоединения шлюзовых питателей к мукопроводу предусматриваются двухходовые переключатели. Бестарная доставка муки на комбинат осуществляется автомуковозами марки К4-АМГ, которые при въезде на территорию предприятия взвешиваются на автомобильных весах грузоподъемностью до 40 т.

Контроль массы муки осуществляется на весовой. В журнале фиксируется номер накладной, дата, время прибытия муковоза, сорт, фирма, тара, нетто, брутто, влажность, номер силоса, роспись весовщика, подпись сменного мастера.

После взвешивания автомуковоз подается к складу бестарного хранения муки открытого типа. Привезенная мука с помощью сжатого воздуха, подаваемого компрессором, установленным на автомашинах, по трубопроводу подается в соответствующий бункер бестарного хранения муки.

При бестарном хранении муки необходимо предусмотреть помещение для суточного запаса муки в мешках по 70 кг., которые укладываются на поддоны размером 800*1200 по 12 шт. на каждый. Поддоны укладывают по три штуки в штабеля. Муку необходимо хранить отдельно от других видов сырья. Хранение в таре остального сырья кроме скоропортящегося, допускается в одном (общем) помещении.

Количество мешков с мукой на складе Nмеш.шт.определяется следующим образом:

N меш. = Р сут\ m меш.;

N под. =Nмеш\ а;

N штаб.= N подд.\б;

а = 3*4=12;

б= кол-во поддонов в штабеле,шт.,б=3 шт.

Для суточного запаса муки ржаной обойной (15481,818 кг) количество мешков, поддонов и штабелей составляет:

N меш.=15481,818\70=221,13=222

N под =222\3*4=18,5=19

N штаб.=19\3=6,33=7

Для суточного запаса муки пшеничной обойной (10321,212 кг) количество мешков, поддонов и штабелей составляет:

N меш.= 10321,212\70=147,446=148

N под =148\3*4=12,33=13

N штаб.=13\3=4,33=5

Для суточного запаса муки ржаной сеяной (25459,883 кг) количество мешков, поддонов и штабелей составляет:

N меш.= 25459,883 \70=363,713=364

N под =364\3*4=30,33=31

N штаб.=31\3=10,33=11

Для суточного запаса муки пшеничной в\с (6364,971 кг) количество мешков, поддонов и штабелей составляет:

N меш.= 6364,971\70=90.928=91

N под =91\3*4=7,583=8

N штаб.=8\3=2,667=3

Сахар хранится в мешках по 50 кг. Тогда для 15-суточного запаса сахара (14321,184кг) количество мешков, поддонов и штабелей составляет:

N меш.= 14321,184\50=286,424=287

N под =287\3*4==23,917=24

N штаб.=24\3=8

Соль поваренная пищевая хранится в мешках по 50 кг. Тогда для 15-суточного запаса соли поваренной пищевой (12966,27 кг) количество мешков, поддонов и штабелей составляет:

N меш.= 12966,27 \50=259,325=260

N под =260\3*4=21,667=22

N штаб.=22\3=7,333=8

При складировании сырья в мешках площадь склада рассчитывается в соответствии с нормами складирования сырья. Следует предусмотреть при проектировании минимальные проходы (0,8 м) и проезды между штабелями (2 м для тележки и 3 м для электропогрузчика).Расстояние от штабеля до стены 0,5 м.Дверь склада принимается шириной 1,95 м и высотой 2,4 м.

При размещении складских помещений необходимо помнить о недопустимости пересечения грузопотоков сырья и готовой продукции.

Площадь склада можно рассчитать по нормам нагрузки на пол по формуле:

Fсклада = M\g , где

М- масса различных видов сырья;

g-удельная нагрузка, кг/кв.м.

Fсклада=15481,818\1300+10321,212\1300+25459,883/1300+6364,971

\1300+864,418\950+954,746/950=11,909+7,939+19,845+4,895+0,91+1,005=46,503

Округляем до значения кратного шести. Fсклада=48 кв.м.

Для хранения скоропортящихся продуктов необходимо предусмотреть холодильные камеры или шкафы с температурой, указанной в «Нормах технологическогопроектирования предприятий хлебопекарной промышленности».Площадь холодильной камеры рассчитывается по формуле:

S=G\g , где

G-запас сырья,кг;

g-удельная нагрузка, кг\кв.м.

Для хранения 3- суточного запаса дрожжей необходима холодильная камера площадью:

S=516,078\300=1,72 кв.м.

2.5 Подготовка муки к производству.

Всё сырье, поступающее в таре из емкостей для бестарного его хранения, должно быть подготовлено к использованию на производстве - освобождено от тары, зачищено от посторонних включений и ферропримесей, профильтровано, доведено до требуемых концентраций, взвешено и учтено.

Мука должна быть просеяна, очищена, взвешена перед подачей на производство. Число просеивательных линий зависит от расхода муки от расхода муки, количества её сортов, производительности и режима работы. На предприятиях средней и большой мощности следует предусмотреть резервную линию. Для каждого вида муки должна быть отдельная просеивательная линия. Подготовку муки желательно проводить в одну смену.

Расчет производительности просеивательной линии.

Для транспортирования на производство, взвешивания, просеивания, очищения от металлических примесей и хранения на предприятии проектируют мучные линии, производительность которых определяется производительностью просеивателя (т\ч) по формуле:

Q=F*g , где

F- рабочая поверхность сита, кв. м.

g- производительность 1 кв.м сита.т\ч

для рж.муки g=1,5….2,0 т\ч

для пш. муки g=2,0….3,0 т\ч

Производительность просеивателя с пирамидальным баробаном

ПБ-1,5(F=1, кв.м) для ржаной муки Q=1,5*1,5=2,25 т\ч, для пшеничной муки Q=1,5*2,0=3 т\ч.

Время работы просеивателя r, часов:

r=Мсут\Q

r рж.об.= 15481,818\2250=6,88=7 ч

r пш.об.= 10321,212\3000=3,44=3,5 ч

r рж.сеян.= 25459,883\2250=11,316=11,5 ч

r пш.в\с.= 6364,971\3000=2,122=2,5 ч

Количество просеивателей рассчитывается по формуле:

N= Mч\Qч , где

Mч- потребность в муке, т\ч;

Qч- производительность мучной линии, т\ч (проверяют по просеивателю)

Mч=Рч*100\Вх ;

В проекте хлебозавода принимаем не менее четырёх мучных линий .

Nрж.об=Ш2-ХМЕ(2500 кг\ч),

Nпш.об=ЕЛМ-50(не менее 3000 кг/ч)

Nрж.сеян= Ш2-ХМЕ(2500 кг\ч)

Nпш.в\с= ЕЛМ-50(не менее 3000 кг/ч)

Производственные бункера для муки должны иметь вместимость обеспечивающую бесперебойную работу тестоприготовительного оборудования в течении одной двух смен при коэффициенте использования бункера Кисп=0,85

Vсут=рi*Кисп

Вместимость производственного бункера:

Vпроиз= Мсут\ri*Кисп

Vпроиз(рж.об.)=15481,818\420*0,85=15481,818\357=43,366 куб,м

Vпроиз(пш.об.)=10321,212\520*0,85=10321,212\442=23,351 куб,м

Vпроиз(рж.сеян.)=25459,88\500*0,85=25459,88\425=59,906 куб,м

Vпроиз((пш.в\с)=6364,971\550*0,85=6364,971\467,5=13,615 куб,м

Принимаем производственные бункера ХЕ-63Б-2,9(объем 2,9 куб.м.)

Nрж.об=43,366\2.9=15

Nпш.об.= 23,351\2,9=9

Nрж.сеян.= 59,906\2,9=21

N=пш.в\с=13,615\2,9=5

Количество бункеров должно быть не менее количества фаз и количества линий, т.е.

Рж.об.мука и пш.об.мука –фазы: закваска

тесто

печь (3 линии)

Следовательно, количество бункеров должно быть не менее 6 шт (3линия*2 фазы)

Рж.сеян.мука и пш.в\с мука-фазы: закваска

тесто

печь(3 линии)

Следовательно, количество бункеров должно быть не менее 6 шт (3линия*2 фазы)

Бункера могут быть разные по вместимости.Под каждым бункером необходимо предусмотреть распределительный шнек диаметром 250 м и длиной 1200 м.

2.6 Подготовка дополнительного сырья к производству.

Сахар, соль и дрожжи на производстве используют в растворенном виде.

Плотность солевого раствора 1,2 г\см.куб.

Плотность сахарного раствора 1,23 г\см.куб.

Дрожжи прессованные разводят с водой в соотношении 1:3,1:4.Дрожжевой,солевой и сахарный раствор фильтруют. Дрожжевую суспензию хранят в резервуарах с охлаждающей рубашкой.

Подготовка соли:

На предприятии соль используется в производстве в виде солевого раствора концентрацией 26% по массе, что соответствует плотности раствора 1,2г/см3.

Соль из самосвала ссыпается в приемную воронку через предохранительную решетку, затем по трубопроводу в воронку подается вода в количестве 50% к массе соли, перемешивается мешалкой. При достижении плотности раствора 1,2см3 поступает на очистку и фильтрование. Фильтруется солевой раствор через стеклянный фильтр из сульфоугля.

Рабочая вместимость солерастворителяV(дм.куб.)

Vсоли=100*n*К*Gсут\р*А , где

n-срок хранения для соли (n=2 сут.)

К-коэффициент запаса объема вместилища (К=1,2);

Gсут-суточный расход сырья,кг;

р-плотность раствора(для соли р=1,20)кг\дм.куб.

А-количество сырья в 100 кг раствора соли(для соли А=26)

Вместимость емкости на 2-суточную потребность

Vсоли=100*2*1,2*864,418\1,2*26=207460,32\31,2=6649,921 дм.куб.

Выбираем солерастворитель ХСР 3\2 емкостью 1 м.куб. и производительностью 10дм.куб.

Общий объем емкости для солевого раствора в смену,дм.куб.

Vсоли=(100*1,2*864,418\2)\1,2*26=51865,08\31,2=1662,342 дм.куб.

Выбираем 4 емкости( на производство хлеба ржано-пшеничного простого и на хлеб (Пеклеванный» раздельно по 2) марки Р3-ХЧД-5,5 вместимостью 550 дм.куб.

Целесообразней для хранения и приготовления солевого раствора использовать установку

Т1-ХСБ (для 15-суточного хранения) вместимостью 2,10,75 дм.куб.

Сахар-песок, как правило, используют в виде раствора 50% концентрации плотностью 1,23. Раствор готовят в емкостях, снабженных мешалками. Сироп из бачков перекачивается в сборную емкость, предварительно пройдя фильтр для очистки сахарного сиропа.

Общий объем емкости для сахарного раствора в смену,дм.куб.

Vсахара=Мсах(сут)*100*К*nхр\1000*Ссах , где

n-срок хранения для сахара (n=2 сут.)

К-коэффициент запаса объема вместилища (К=1,25);

Мсах(сут)-суточный расход сахара,кг;

Ссах –концентрация раствора сахара(Ссах=50% по нормам проектирования)кг\0,1 м.куб.

Вместимость емкости на 2-суточную потребность

Vсахара=954,746 * 100*2*1,25*\1000*50=238686,5\50000=4,774

Принимаем 2 емкости марки ХЕ-44 вместимостью 2,1 м.куб.

Объем расходной емкости на смену, м.куб.

Vсахара=(Мсах(сут)\2)*100*К*\1000*Ссах=954,746\2*100*1,25\1000*50=477,373*100*1,25\50000=1,193 м.куб.

Принимаем емкость Р3-ХЧД-5,5

Количество приготовлений сахарного раствора в смену:

N=1,193\0,55=2,17=3 раза

Для приготовления дрожжевой суспензии предусматривают емкость с пропеллерной мешалкой, Х-14 вместимостью 340 л.Общий объем емкости дм.куб. для разведения дрожжей в смену.

Vдр.сус.(в смену)=Мдр.(в смену)*К\vдр. , где

Мдр(в смену)-сменный расход прессованных дрожжей.(Мсут.др.\2),кг;

К- коэффициент запаса объема вместилища (К=1,2);

vдр-содержание дрожжей в 1 дм.куб.суспензии (если разведение 1:3 vдр=0,26; если 1:4

vдр-0,21),кг.

Число разведений в смену:

N=Vдр.сусп.(в смену)\. Vем ,где

Vем-объем выбранной емкости,дм.куб.

Общий объем емкости (дм.куб.) для разведения дрожжей в смену:

Vдр.сус.(в смену)= (172,026\2)*1,2\0,26=396,831

Число разведений в смену:

N=396,831\340=1,17 раз\см

Вместимость резервуаров для хранения дрожжевого молока определяем по формуле:

Vдм= Мдр(в смену)*Кдм*rдм\Сдм ,где

Сдм-содержание дрожжей в одном дм.куб. молока.(0,48……..0,58)

Вместимость резервуара для 15-суточного хранения растительного масла определяем по формуле:

Vм=Мм*К*rхр\рм , где

Мм-суточная потребность в сырье, кг\сут;

К-коэффициент запаса объема вместилища(К=1,2);

rхр-срок хранения раствора в сутки, кг\сут;

рм-относительная плотность сырья, кг\куб.м.

Вместимость резервуара составляет:

Vм=130,492*1,2*15\0,92=2553,104 дм.куб.=2,553 м.куб.

Выбираем Р3-ХТЖ вместимостью 3,0 м.куб.Растительное масло доставляется бестарно.

Сырьевой склад желательно размещать рядом с тестоприготовительным отделением. В складе должны быть вход и выход, а также вход в производственное помещение.

2.7 Расчет рецептур по фазам технологического процесса.

Расчет производственной рецептуры хлеба ржано-пшеничный простой.

Исходные данные: по ГОСТ 2077-84 влажность мякиша 49%, влажность теста 50%; мука 100 кг, дрожжи 0,05 кг, соль 1,5 кг (концентрация соли 26%, плотность1,2 г\см.куб.).Соотношение воды и дрожжей в суспензии 3:1, тесто готовится на больших густых заквасках. Влажность закваски 48-50%, количество муки в закваске 40\100 кг.

Нормативная рецептура хлеба ржано-пшеничного простого.

|

Наименование сырья |

Количество, кг |

Массовая доля влаги в сырье, % |

Массовая доля сухих веществ,% |

Количество влаги, кг |

Содержание сухих веществ, кг |

|

Мука рж. обойная |

60 |

14,5 |

85,5 |

8,7 |

51,3 |

|

Мука пш. Обойная |

40 |

14,5 |

85,5 |

5,8 |

34.2 |

|

Дрожжи прессов. |

0,05 |

75 |

25 |

0,0375 |

0,0125 |

|

Соль |

1,5 |

0 |

100 |

0 |

1,5 |

|

Итого |

101,55 |

|

|

14,54 |

87,01 |

Среднее содержание сухих веществ в сырье хлеба ржано-пшеничного простого:

СВср=87,01*100/101,55=85,68%

Средневзвешенная влажность сырья:

Wср=100-85,68=14,32%

Выход теста:

Gт= ∑ Gi*(100-Wср)\(100-Wт) где

Gi- масса сухих веществ по рецептуре

Gт= 101,55*(100-14,32)\(100-50)=174,02кг\100 кг

Общее количество воды:

Gв=Gт- ∑ Gi=174,02-101,55=72,47кг\100 кг

Приготовление закваски:

Количество дрожжевой суспензии в закваску:

Gдр.сусп=0,05*4=0,2 кг

Количество воды в дрожжевой суспензии:

Gв.др.сусп=0,2-0,05=0,15 кг

Расчет муки на закваску, идущую на замес теста:

Gм.з.=100*40\100=40

Расход закваски на замес теста:

Gз.т.=40*(100-14,32)/(100-51)=67,2 кг

Выброженная закваска(питательная смесь) на возобновление закваски:

Gп=Gв.з.*Gвоз.зак.%/100=69,94*25\100=17,49 кг

Определим количество муки в закваске:

68,55 кг закваски-40

17,49 кг закваски- Х

Х=17,49*40\68,55=10,2 кг

Выход закваски:

Gз=Gсв.з.*100/(100-Wз)= 43,17*100\(100-49)=84,65 кг

Количество воды в закваску:

Gв.з=Gз- ∑ Gсырья зак.= 84,65 –57,69=26,96кг

Расход сырья и полуфабрикатов на замес закваски.

|

Сырье |

Масса,кг |

W, % |

СВ, % |

Масса влаги, кг |

Масса СВ, кг |

Масса муки, кг |

|

Мука рж.пш.об. |

40 |

14,5 |

85,5 |

5,8 |

34,2 |

40 |

|

Дрожжи пресс. |

0,2 |

75 |

25 |

0,15 |

0,05 |

0,2 |

|

Закваска |

17,49 |

49 |

51 |

8,57 |

8,92 |

10,2 |

|

Итого |

57,69 |

- |

- |

14,52 |

43,17 |

50,4 |

|

Вода |

26,96 |

100 |

- |

26,96 |

- |

- |

|

Выход |

84,65 |

49 |

51 |

41,48 |

43,17 |

50,4 |

Приготовление теста:

Количество муки на замес теста:

Gм.т.=100-40=60 кг\100 кг

Количество раствора соли:

Gраст.соли=Gсоли*100\Gсоли=1,5*100\26=5,77 кг\100 кг

Количество воды в солевом растворе:

Gводы раст.соли=Gраст.соли-Gсоли=5,77-1,5=4,27 кг\100 кг.

Количество воды в тесте:

Gводы в тесте=Gв-Gв.зак.-Gв.раст.соли=72,47-28,3-4,27=39,9

Выход теста:

Gт=Gсв.т.*100/(100-Wт)= 95,97*100\(100-50)=191,94

Количество воды на замес теста:

Gв.т=Gт- ∑ Gсырья зак.= 170,732-134,317=36,415

Количество сырья и полуфабрикатов на замес теста.

|

Сырье |

Масса в кг |

W, % |

СВ, % |

Масса, кг |

||

|

влаги |

СВ |

муки |

||||

|

Мука рж.пш.об. |

60 |

14,5 |

85,5 |

8,7 |

51,3 |

60 |

|

Закваска |

84,65 |

49 |

51 |

41,48 |

43,17 |

40 |

|

Солевой раствор |

5,77 |

74 |

26 |

4,27 |

1,5 |

- |

|

Итого |

150,42 |

- |

- |

54,45 |

95,97 |

100 |

|

Вода |

54,45 |

100 |

- |

41,52 |

- |

- |

|

Выход |

191,94 |

50 |

50 |

95,97 |

95,97 |

100 |

Пофазная рецептура приготовления хлеба ржано-пшеничного простого.

|

Наименование сырья п\ф |

Всего |

В закваску |

В тесто |

На разделку |

|

Мука рж.пш.об. |

100 |

29,8+10,2=40 |

60-2=58 |

2 |

|

Закваска |

- |

17,49 |

67,2 |

- |

|

Солевой раствор |

5,77 |

- |

5,77 |

- |

|

Дрожжевая суспензия |

0,2 |

0,2 |

-

|

- |

|

Вода |

81,41 |

26,96 |

54,45

|

- |

|

Итого |

187,38 |

84,65 |

185,42 |

2 |

Расчет пофазной рецептуры приготовления хлеба «Пеклеванный».

Исходные данные: по ГОСТ 2077-84 влажность мякиша 48-48,5, влажность теста 49-49,5, мука 100кг, дрожжи 0,5 кг, соль 1,5 кг(концентрация соли 26%, плотность1,2 г\см.куб.), сахар 3 кг(концентрация раствора сахара 50% плотность 1,23 г\см.куб.).Соотношение воды и дрожжей в суспензии 3:1, тесто готовится на больших густых заквасках. Влажность закваски 45-47%, количество муки в закваске 25\100 кг

Нормативная рецептура хлеба «Пеклеванный».

|

Наименов. сырья |

Кол-во, кг |

Массовая доля влаги в сырье, % |

Массовая доля сухих вещ-в, % |

Кол-во влаги, кг |

Содержание сух. вещ-в,кг |

|

Мука рж. сеяная |

80 |

14,5 |

85,5 |

11.6 |

68.4

|

|

Мука пш. в/с |

20 |

14,5 |

85,5 |

2,9 |

17.1 |

|

Дрожжи прессов.* |

0,5 |

75 |

25 |

0,375 |

0,125 |

|

Соль |

1,5 |

0 |

100 |

0 |

1.5 |

|

Сахар |

3,0 |

0,15 |

99,85 |

0,0045 |

2,996 |

|

Итого |

105 |

14,17 |

85,83 |

14,88 |

90,121 |

Выход теста:

Gт= Gi*(100-Wср)\(100-Wт) где

Gi- масса сухих веществ по рецептуре

Gт= 105*(100-14,171)\(100-49)=176,707кг\100 кг

Общее количество воды:

Gв=Gт- ∑ Gi=176,707-105=71,707кг\100 кг

Приготовление закваски:

Расчет муки на закваску, идущую на замес теста:

Gм.з.=100*25\100=25

Расход закваски на замес теста:

Gз.т.=25*(100-14,17)/(100-47)=40,49 кг

Выброженная закваска(питательная смесь) на возобновление закваски:

Gп=Gв.з.*Gвоз.зак.%/100=40,49*25\100=10,121 кг

Определим количество муки в закваске:

40,49кг закваски-25

10,121 кг закваски- Х

Х=10,121*25\40,49=6,25 кг

Выход закваски:

Gз=Gсв.з.*100/(100-Wз)= 26,74*100\(100-47)= 50,45кг

Количество воды в закваску:

Gв.з=Gз- ∑ Gсырья зак.= 50,45 -35,12=15,33 кг

|

Сырье |

Масса,кг |

W, % |

СВ, % |

Масса влаги, кг |

Масса СВ, кг |

Масса муки, кг |

|

Мука рж.пш.об. |

25 |

14,5 |

85,5 |

3,63 |

21,38 |

25 |

|

Закваска |

10,12 |

47 |

53 |

4,76 |

5,36 |

6,25 |

|

Итого |

35,12 |

- |

- |

8,38 |

26,74 |

31,25 |

|

Вода |

15,33 |

100 |

- |

15,33 |

- |

- |

|

Выход |

50,45 |

47 |

53 |

23,71 |

26,74 |

31,25 |

Приготовление теста:

Количество дрожжевой суспензии в тесто:

Gдр.сусп=0,5*4=2 кг

Количество воды в дрожжевой суспензии:

Gв.др.сусп=2-0,5=1,5 кг

Количество муки на замес теста:

Gм.т.=100-25=75 кг\100 кг

Количество раствора сахара:

Gраст.сах.=Gсах*100\Gсах=3*100\50=6 кг\100 кг

Количество воды в сахарном растворе:

Gводы раст.сах=Gраст.сах.-Gсах.=6-3=3 кг\100 кг.

Количество раствора соли:

Gраст.соли=Gсоли*100\Gсоли=1,5*100\26=5,77 кг\100 кг

Количество воды в солевом растворе:

Gводы раст.соли=Gраст.соли-Gсоли=5,77-1,5=4,27 кг\100 кг.

Количество воды в тесте:

Gводы в тесте=Gв-Gв.зак.-Gв.раст.соли- Gв.раст.сах.- Gв.др.сусп =71,707-15,33-4,27-3-1,5=47,607 кг

Выход теста:

Gт=Gсв.т.*100/(100-Wт)= 90,59*100\(100-49)=177,63 кг

Количество воды на замес теста:

Gв.т=Gт- ∑ Gсырья зак.= 177,63-129,26=48,37 кг

Расход сырья и полуфабрикатов на замес теста.

|

Сырье |

Масса в кг |

W, % |

СВ, % |

Масса, кг |

||

|

влаги |

СВ |

муки |

||||

|

Мука пш.в\с |

20 |

14,5 |

85,5 |

2,9 |

17,1 |

20 |

|

Мука рж.сеян. |

55 |

14,5 |

85,5 |

7,98 |

47,03 |

55 |

|

Закваска |

40,49 |

47 |

53 |

19,03 |

21,46 |

25

|

|

Солев раст. |

5,77 |

74 |

26 |

4,27 |

1,5 |

- |

|

Сах.раств. |

6 |

50 |

50 |

3 |

3 |

- |

|

Дрожжи |

2 |

75 |

25 |

1,5 |

0,5 |

- |

|

Итого |

129,26 |

- |

- |

38,67 |

90,59 |

100,00 |

|

Вода |

48,37 |

- |

- |

48,37 |

- |

- |

|

Выход |

177,63 |

49 |

51 |

87,04 |

90,59 |

100,00 |

Пофазная рецептура приготовления хлеба «Пеклеванный».

|

Наименование сырья п\ф |

Всего |

В закваску |

В тесто |

На разделку |

|

Мука рж.пш.в\с |

20 |

- |

20-2=18 |

2 |

|

Мука рж.сеян. |

80 |

25 |

55-2=53 |

2 |

|

Закваска |

- |

10,12 |

40,49 |

- |

|

Солевой раствор |

5,77 |

- |

5,77

|

- |

|

Сах раст. |

6 |

- |

6 |

- |

|

Дрожжевая суспензия |

2 |

|

2 |

- |

|

Вода |

63,7 |

15,33 |

48,37 |

- |

|

Итого |

177,47 |

50,45 |

173,63 |

4 |

2.8 Расчет и подбор технологического оборудования.

Расчет тестоприготовительного отделения.

Тестоприготовительное отделение для хлеба ржано-пшеничного простого.

При производстве ржано-пшеничного теста на больших густых заквасках сначала осуществляют разводочный цикл, состоящий из нескольких этапов брожения. На последнем , третьем этапе получают производственную закваску. При использовании тестоприготовительных агрегатов И8-ХТА-6 40-50% закваски используют на возобновление, а остальную на замес теста.

В агрегате И8-ХТА-6 закваска замешивается 5-7 мин. В машине непрерывного действия.В неё непрерывно дозируется вода, мука и спелая закваска из дозировочной станции марки Ш2-ХДМ.

Полуавтоматический дозатор муки Ш2-ХДА периодического действия работает по весовому принципу. Пределы взвешивания от 20 до 100 кг.

Брожение осуществляется в шести секционном бункере. Его объем рассчитывается:

V=Рчас*rбр*gм.зак.*n\Вх*qо*(n-1)*600 где,

Рчас-часовая производительность по хлебу, кг\час;

rбр-продолжительность брожения закваски, мин;

gм.зак.- расход муки на замес закваски, кг;

n-число секций в бункере;

Вх- выход хлеба,кг\100 кг;

qо-масса муки загружаемой на 100 куб.дм. ёмкости для полуфабриката, кг;

600- коэффициент пересчета.

V=562*210*40*6\148,5*(24,5+19)*(6-1)*600=28324800\19379250=1,462 куб. м.

Ритм сменяемости секций бункера:

rс=rброж\(n-1)=210\5=42 мин.

Максимально допустимый ритм 60 мин.

Число секций с закваской разгружаемых за один час составит:

nс.ч.=60\rс=60\42=1,429 сек\час.

Необходимая вместимость корыта для брожения теста:

V=Рчас*rбр\Вх*gм.т*6 где,

Рчас-часовая производительность по хлебу, кг\час;

rбр-продолжительность брожения закваски, мин;

gм.т.- расход муки на замес закваски, кг;

Вх- выход хлеба,кг\100 кг;

V=562*60\148,5*(24,5+19)*6=33720\38758,5=0,87 куб.м.

По паспорту вместимость корыта 1,66 куб.м.Следовательно агрегат подходит.

Общий минутный расход муки:

Мобщ=100*Рчас\60*Вх=100*562\60*148,5=56200\8910=6,308 кг\мин

Минутный расход для каждого вида сырья:

Мi=Мобщ*gi\100 ;

Минутный расход сырья и полуфабрикатов на одну линию производства хлеба ржано-пшеничного простого.

|

Наименование сырья и полуфабрикатов |

Расход.кг\мин |

|

|

В закваску |

В тесто |

|

|

Мука рж.пш.обойная |

2,523 |

3,659 |

|

Вода |

1,791 |

2,509 |

|

Раствор соли |

- |

0,364 |

|

Дрожжевая суспензия |

0,013 |

- |

|

Закваска |

2,234 |

5,586 |

|

Итого |

6,561 |

12,118 |

Мука рж.пш.об(в закваску)=6,308*40\100=2,523

Мука рж.пш.об(в тесто)=6,308*58\100=3,659

Вода(в закваску)=6,308*28,4\100=1,791

Вода (в тесто)=6,308*39,769\100=2,509

Солевой раствор=6,308*5,77\100=0,364

Дрожжевая суспензия=6,308*0,2\100=

Закваска(в закваску)=6,308*35,419\100=2,234

Закваска(в тесто)=6,308*88,547\100=5,586

Для пересчета производственной рецептуры определим коэффициент пересчета, на который затем перемножим данные таблицы пофазных рецептур, рассчитанных на 100 кг муки.

При приготовлении полуфабрикатов непрерывным способом вычисляют часовой расход муки при работе одной печи, по формуле:

Робщ=562

Мч=Робщ*100\Вх=562*100\148,5=378,45

Затем минутный коэффициент пересчета пофазной рецептуры

Кмин=Мч\(100*60)=0,063

Производственная рецептура и режимы приготовления хлеба ржано-пшеничного простого.

|

Наименование сырья и полуфабрикатов |

Расход.кг\мин |

|

|

В закваску |

В тесто |

|

|

Мука рж.пш.обойная |

0,159 |

0,231 |

|

Вода |

0,113 |

0,158 |

|

Раствор соли |

- |

0,023 |

|

Дрожжевая суспензия |

0,0008 |

- |

|

Закваска |

0,141 |

0,352 |

|

Итого |

0,413 |

0,763 |

|

Влажность, % |

49 |

50 |

|

Температура начальная, град.С |

25-28 |

28-30 |

|

Продолжительность брожения, мин |

150-210 |

40-60 |

|

Кислотность, град. не более |

13-16 |

9-13 |

Тестоприготовительное отделение для хлеба «Пеклеванный».

Для приготовления закваски принимаем дежи ХЕ-45 вместимостью 1400 дм.куб.

Для дозирования муки принимаем дозатор ДМА-100Р1.

Для дозирования воды принимаем дозатор АВБ-200.

Количество муки в одну дежу:

Gм.зак.=Vдежи*gм.зак\100 где

Vдежи-вместимость дежи, дм.куб.

gм.зак –масса муки, загружаемой на 100 дм.куб. емкости для приготовления закваски, кг;

Gм.зак.=1400*34\100=476 кг

Количество закваски получаемое в одной деже:

Gзак.дежи= Gм.зак.дежи* Gзак\ gм.зак, где

Gзак – количество закваски (пофазная рецептура), кг на 100 кг муки;

gм.зак – количество муки, идущее на замес закваски (пофазная рецептура), кг на 100 кг муки;

Gзак.дежи=476*50,451\25=960,587кг

Суточная потребность в закваске:

Gзак.сут.= Мсут.* Gзак\100=31824,804*50,451\100=16055,932 кг

Количество необходимых замесов:

n деж.зак.= Gзак.сут\ Gзак.дежи=16055,932\960,587=17

Время цикла работы дежи для приготовления теста рассчитывается исходя из того, что время загрузки2-3 мин., время брожения 210-300 мин., время разгрузки 1-2 мин., время подготовки к следующему циклу 5 мин. и составляет 310 мин.

Время работы дежи:

t = 310*17/60=87,83 ч

Количество деж=87,83\23=4 дежи

Количество сырья загружаемого в дежу:

Gi= Gзак.дежи *gi\ Gзак ,где

gi –расход различного сырья из пофазной рецептуры, кг\100 кг муки;

Gзак-расход закваски по пофазной рецептуре, кг\100 кг муки;

Gзак.деж.=960,587*10,121/50,451=192,704 кг

Gв.зак.деж.= 960,5878*15,33\50,451=291,883 кг

Загрузка сырья в дежу для производства закваски.

|

Наименование сырья и полуфабрикатов |

Количество,кг |

|

Мука ржаная х\п сеяная |

476 |

|

Закваска |

192,704 |

|

Вода |

291,883 |

|

Итого |

960,587 |

Дозатор для муки ДМА-200М1

Дозатор для воды Deltamatik-D1000

Для замеса закваски ТММ-1М дежа подкатная в комплекте V=0,14 дм.куб.

Дежеопрокидыватель

Количество муки в одну дежу для приготовления теста:

Gм.т.деж.=Vдеж.*gм.т.\100, где

gм.т –масса муки загружаемой на 100 дм.куб. емкости для приготовления теста,кг;

Gм.т.деж=1400*34\100=476 кг

Количество теста, получаемое в одной деже:

Gт.деж= Gм.т.деж* Gт.\100=476*177,457\100=844,695 кг

Суточная потребность в тесте:

Gт.сут=Рсут*Gт.\100=

=(25459,883+6364,971)*844,695\100=31824,804*177,457\100=56475,342 кг

Количество необходимых замесов:

n деж.зак.= Gт.сут\ Gт.дежи=56475,342\844,695=67

Время цикла работы дежи для приготовления теста рассчитывается исходя из того, что время загрузки2-3 мин., время брожения 60-90 мин., время разгрузки 1-2 мин., время подготовки к следующему циклу 5 мин. и составляет 100 мин.

Время работы дежи:

t = 100*67/60=145,167 ч

Количество деж=145,167\23=7 деж

Количество сырья загружаемого в дежу:

Gi= Gт.дежи *gi\ Gт ,где

gi –расход различного сырья из пофазной рецептуры, кг\100 кг муки;

Gт-расход теста по пофазной рецептуре, кг\100 кг муки;

Gм.т(рж.сеян)= 844,695*53\172,789=259,095 кг

Gм.т.(пш.в\с)= 844,695*18\172,789=87,995 кг

Gсоль.раст.= 844,695*5,77\172,789=28,207 кг

Gсах.раст.= 844,695*6\172,789=29,332 кг

Gдрож.раст.= 844,695*2\172,789=9,777 кг

Gзакв.= 844,695*40,485\172,789=197,915 кг

Gводы=844,695*48,357\172,789=236,398 кг

Загрузка сырья в дежу для производства теста.

|

Наименование сырья и полуфабрикатов |

Количество,кг |

|

Мука рж. сеяная |

259,095 |

|

Мука пш.в\с |

87,995 |

|

Раст.соли |

28,207 |

|

Раст.сахара |

29,332 |

|

Дрожж.сусп |

9,777 |

|

Закваска |

197,915 |

|

Вода |

236,398 |

|

Итого: 848,719 |

|

Дозатор для муки ДМА-200М1

Для дозирования жидких компонентов дозатор СДЖК-2

Для замеса теста ТММ-1М,дежа подкатная вместимостью V=1400 дм.куб.

Дежеопрокидыватель Diosna HK224

Производственная рецептура и режимы приготовления хлеба «Пеклеванный»

|

Наименование сырья и полуфабрикатов |

Расход кг |

|

|

В закваску |

В тесто |

|

|

Мука рж. сеяная |

476 |

259,095 |

|

Мука пш.в\с |

- |

87,995 |

|

Раст.соли |

- |

28,207 |

|

Раст.сахара |

- |

29,332 |

|

Дрожж.сусп |

- |

9,777 |

|

Закваска |

192,704 |

197,915 |

|

Вода |

291,883 |

236,398 |

|

Итого |

960,587 |

848,719 |

|

Влажность, % |

45-47% |

49-49,5% |

|

Температура начальная, град.С |

25-27 |

28-30 |

|

Продолжительность брожения, мин |

210-300 |

60-90 |

|

Кислотность, град. не более |

6-8 |

5,5-9 |

Расчет оборудования для брожения жидких полуфабрикатов.

При непрерывном способе приготовления жидких полуфабрикатов расчёт емкостей (м²), ведут следующим образом:

V = (G пф*t бр*К)/1000*ρ

G пф= (Σ Gсв.пф*100)/100-Wпф где

К- коэффициент увеличения объема (в зависимости от вспенивания массы К=1,1…1,4);

ρ – объемная масса выброженной опары, кг/ дм³ (ρ=0,75…..0,8);

t бр –время брожения (закисания, осахаривания), мин;

Σ Gсв.пф- масса сухих веществ полуфабриката, кг.