- •Розробка технологічного процесу поверхневого зміцнення деталей машин та інструменту

- •Основи хіміко-термічної обробки.

- •Додатки

- •Хімічний склад деяких марок цементових сталей

- •Механічні властивості конструкційних легованих сталей

- •Умови цементації сталі

- •Типові режими термічної обробки цементованих сталей.

- •Значення середньої швидкості високотемпературної нітроцементації при різних температурах.

- •Оптимальні режими азотування

- •Електролізне борування сталі

- •Рекомендована глибина борованого шару для деталей різноманітного призначення

- •Методи алітірування виробів зі сталі

- •Способи нанесення покриттів і обмазок для місцевого захисту при хто

МІНІСТЕРСТВО АГРАРНОЇ ПОЛІТИКИ УКРАЇНИ

Дніпропетровський державний агроуніверситет

Факультет механізації сільського господарства

Кафедра

фізики та матеріалознавства

Розробка технологічного процесу поверхневого зміцнення деталей машин та інструменту

(методичні рекомендації для виконання розрахунково-графічної роботи з МТКМ для студентів ІІ курсу факультету механізації сільського господарства)

Дніпропетровськ

2010

Методичні рекомендації до виконання розрахунково-графічної роботи з дисципліни «Технологія конструкційних матеріалів та матеріалознавство»/

Укладачі: О.Ю.Береза

ДДАУ. – Дніпропетровськ, 2010. – 38 с.

Методичні рекомендації до до виконання розрахунково-графічної роботи з дисципліни «Технологія конструкційних матеріалів та матеріалознавство» містять теоретичні та довідкові матеріали, необхідні для самостійної підготовки та розробки технологічного процесу зміцнення робочих поверхонь деталей машин та інструментів, які працюють за умов зношування і призначені для студентів другого курсу денної форми навчання напряму підготовки 6.100102 „Процеси, машини та обладнання агропромислового виробництва”.

Укладач: проф. Береза О.Ю.

Рецензент: проф. Дем’яненко А.Г.

Затверджено на засіданні кафедри фізики та матеріалознавства (протокол № 2 від «27 » вересня 2010 р.)

Схвалено науково-методичною радою факультету механізації сільського господарства (протокол № від « » _______2010 р.).

Відповідальний за випуск

д. ф.-м.н., професор, зав. кафедри

фізики та матеріалознавства О.Ю.Береза

Методичні рекомендації призначені для студентів 2 курсу факультету механізації сільського господарства при виконанні розрахунково-графічного завдання з дисципліни “Матеріалознавство і технологія конструкційних матеріалів” (МТКМ).

Конструктивна міцність багатьох деталей машин залежить від стану

матеріалу в поверхневих шарах деталей. Аналіз свідчить про те, що майже 70 % відмов деталей від роботи пов’язаний саме із незадовільною зносостійкістю робочих поверхонь та їх інтенсивним зношуванням. Саме для надання в першу чергу високої зносостійкості такі вироби піддають поверхневому зміцненню. У той же час, крім зміцнення після таких обробок можуть зростати й інші властивості поверхні: теплостійкість, корозійна стійкість та ін.

Хіміко-термічна обробка є одним з ефективних методів зміцнення робо-чої поверхні деталей машин і інструментів, що широко використуєтся на під-приємствах сільськогосподарського і автотракторного машинобудування. Цій обробці піддають вироби, які працюють в складних умовах. З одного боку, серцевина повинна витримувати значні ударні навантаження і бути в’язкою. З іншого боку, робочі поверхні таких виробів працюють в умовах зносу, тому повинні бути дуже твердими і зносостійкими. Номенклатура таких виробів велика: втулки, вали, вал-шестерні, шестерні, зірочки, поршневі пальці тощо.

Основи хіміко-термічної обробки.

Х і м і к о - т е р м і ч н о ю о б р о б к о ю (ХТО) називають обробку, що поєднює термічний та хімічний вплив з метою зміни складу, структури і властивостей поверхневого шару виробу.

При хіміко-термічній обробці відбувається поверхневе насичення сталі відповідними елементами (C, N, Al, Cr, B, Si та ін.) шляхом їх дифузії в атомарному стані із зовнішнього середовища (твердого, газового чи рідинного) при високих температурах. При цьому значно підвищується міцність, твердість та деякі інші важливі властивості поверхневого шару, що залежить від того, яким елементом насичують поверхню.

Необхідними умовами здійснення ХТО сталі є:

-

розчинність елемента, яким насичують поверхню в залізі в твердому стані,

-

наявність цього елемента в атомарному стані.

При ХТО в герметично замкнених печах відбуваються наступні три основних процеси:

-

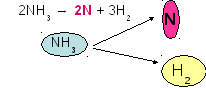

дисоціація хімічних сполук, до складу яких входить потрібний елемент, в результаті чого без доступу повітря цей елемент виді ляється в активному атомарному стані, наприклад (рис.1):

2NH3=2N+3H2;

Активний

атом азоту

Рис. 1. Схема дисоціації аміаку з утворенням атомарного азоту.

-

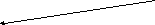

абсорбція (налипання,поглинання) поверхнею металу вільних атомів та розчинення їх. Схему цього процесу показано на рис. 2.

Активні атоми азоту

Рис.2. Схема абсорбція атомів азоту.

-

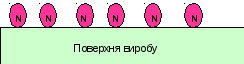

дифузія атомів елемента, яким насичують поверхню, вглиб метала.

Поверхня виробу

Рис.3. Схема дифузії атомів азоту вглиб метала.

Існує багато різновидів ХТО, і кожен з них одержав назву за назвою того або тих елементів, якими насичують поверхню. Зупинимося на деяких з них.

Ц е м е н т а ц і я.

Це процес поверхневого насичення стальних виробів вуглецем.

Мета цементації - одержати тверду поверхню і в’язку серцевину, тому цементації піддають вироби з маловуглецевої сталі з 0,1...0,3%С. Остаточні властивості цементовані вироби набувають в результаті гартування й низького відпуску, які виконують після цементації.

На цементацію деталі поступають після механічної обробки з припуском на шліфування (50...100 мкм). В багатьох випадках ділянки, що не піддають цементації, захищають тонким шаром міді (20...30 мкм) або ізолюють спеціальними обмазками (до їх складу входять глина, пісок та азбест), які замішують на рідкому склі.

Залежно від стану багатого на вуглець середовища, яке називають карбюризатором, розрізняють:

- газову цементацію (карбюризатори: СН4 та СО; природний газ);

- тверду цементацію (карбюризатори: деревне вугілля зернами 2...5 мм та вуглекислі солі);

- рідинну цементацію (карбюризатори: розплави солей).

Частіше використовують газову й тверду цементацію: газову - в масовому виробництві, а тверду - в дрібносерійному (або для декількох деталей) виробництві та при виконанні ремонтних робіт. Цементація має велике практичне значення як метод поверхневого зміцнення на середню глибину 0,5...2 мм. Цементують шестерні, поршневі пальці, шліцеві пази тощо.

При твердій цементації вироби після механічної обробки складають в спеціальні металеві ящики шарами і старанно пересипають карбюризатором, щоб деталі не дотикались одна одної, трамбують і знову кладуть шар виробів. Відстань між виробами повинна бути не менше 25 мм. Заповнені ящики щільно закривають кришками і обмащують вогнетривкою глиною, щоб не було доступу повітря. Ящики ставлять у піч, нагрівають до температури 900...1000оС й витримують залежно від потрібної глибини цементації протягом 5...15 годин.

Під час нагріву й тривалої витримки при високих температурах вуглець з карбюризатора дифундує в поверхневий шар сталі, тому кількість вуглецю тут може становити 0,8...1,0%, а структура поверхневого цементованого шару від осердя до поверхні буде змінюватися відповідно до вміщення вуглецю: від феритоперлітної в серцевині до перлітоцементитної на поверхні. Але в той же час структура поверхневого шару не забезпечує достатньої твердості, тому деталі після цементації піддають гартуванню з низьким відпуском.

При газовій цементації в печі, де містяться нагріті до 920...950оС деталі, безперервно циркулює цементуючий газ, до складу якого входять окис вуглецю й, наприклад, природний газ, основною часткою якого є метан. Газова цементація продуктивніша, її легко механізувати і автоматизувати. На деяких заводах впроваджено у виробництво швидкісний високотемпературний спосіб газової цементації деталей з низьколегованих сталей з нагріванням струмами високої частоти до температури 1050...1070оС.

Рідинна цементація здійснюється зануренням деталей у розплавлені солі й витримкою їх при температурі 840...860оС протягом 0,5...2 години. Глибина цементації становить 0,2...0,6 мм. Суміш для цементації може бути такою: SiC - 6...10%, CaCO3 - 75...85%, NaCl - 10...15%. Основною перевагою рідинної цементації є рівномірність нагріву і можливість безпосереднього гартування деталей після нагріву в соляних ваннах.

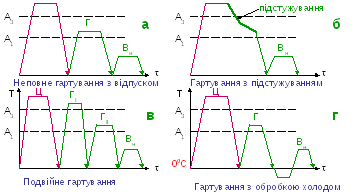

Термічна обробка після цементації є необхідною й заключною технологічною операцією, в результаті якої поверхня виробів набуває необхідної твердості та зносостійкості. Термічна обробка здійснюється залежно від вимог до механічних властивостей сталі. Схеми режимів термічних обробок наведені на рис.4.

Якщо мова йде про спадково дрібнозернисті сталі, то здійснюють одне неповне гартування з нагрівом вище Ас1 (рис.4,а) або з цементаційного нагріву з охолодженням (підстужуванням) до 820...840оС (рис.4,б). Потім роблять низький відпуск при температурах 150...200оС.

Якщо треба виправити якісь недоліки серцевини або зміцнити серцевину для відповідальних деталей, то роблять подвійне гартування й низький відпуск (рис.4,в). Перше гартування (повне з нагрівом вище Ас3) усуває недоліки серцевини та зміцнює її, а друге (неповне гартування з нагрівом вище Ас1) вже зміцнює поверхню.

Т

Ц

Ц

Т

Рис.4. Схеми режимів термічних обробок при цементації.

А з о т у в а н н я.

Це процес насичення поверхневого шару сталі азотом.

Мета азотування - підвищення твердості, зносостійкості, границі витривалості, корозійної стійкості (у атмосфері, воді та парі) та червоностійкості до 400...450оС.

Основою для правильної уяви про процеси азотування є діаграма стану системи Fe-N. Послідовність утворення фаз при дифузійному насиченні відповідає послідовності їх розташування на діаграмі стану. Наприклад, при температурі азотування 550оС спочатку виникає α-фаза (азотистий ферит), потім g’-фаза (Fe4N) й нарешті зовнішній шар - e-фаза (проміжна фаза з г.щ. решіткою).

Азотування проводять в герметичних камерах, куди під певним тиском подають аміак. При температурі азотування 500...600оС аміак розкладається з утворенням атомарного азоту, який абсорбується поверхнею і дифундує в метал (рис.1-3).

Вуглецеві сталі практично не азотують, бо поверхневий шар у них має низьку твердість, крихкий і не має червоностійкості та корозійної стійкості. Азотуванню зазвичай піддають вироби з легованих сталей, які містять алюміній, молібден, титан, ванадій, тобто елементи, що легко утворюють нітриди і надають поверхневому шару необхідних властивостей, наприклад, сталі марок 30ХТ2, 38Х2МЮА, 30Х3МФ, 40ХН2МА, 36ХНТМФА, 30ХГТ.

Азотуванню піддають готові вироби, що пройшли термічну обробку (повне гартування з високим відпуском) і були відшлифовані до точних розмірів. Швидкість процессу азотування дуже мала – приблизно 0,01 мм/годину, тому тривалість процесу азотування може становити від 12...15 до 50 і, навіть, 100 годин, що є одним з недоліків процесу. Звичайно глибина азотованого шару сягає 0,3...0,6 мм. Основні переваги процесу – це комплекс додаткових корисних властивостей поверхні: підвищена теплостійкість (до 4500С) та корозійна стійкість.

Г

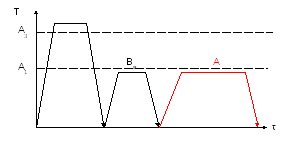

Рис. 5. Схеми режимів термічних обробок при азотуванні

(Г- гартування, Вв – високий відпуск, А – азотування).

Ц і а н у в а н н я.

Це процес одночасного насичення поверхневого шару сталі азотом й вуглецем.

Якщо процес йде у розплавах солей, він має назву ціанування, а якщо в газовому середовищі - нітроцементації.

Звичайно глибина шару становить 0,1...0,2 мм, але може бути до 2 мм. Ціанування використовують для деталей невеликих розмірів, якщо глибина зміцненого поверхневого шару не перевищує 0,5 мм. Для невеликих деталей ціанування має деякі переваги: висока швидкість нагріву у розплавах ціаністих солей забезпечує швидкіше насичення сталі вуглецем та азотом, рівномірний нагрів деталей у розплаві сприяє отриманню мінімальної деформації.

На ХТО деталі повинні поступати обезжиреними та сухими, без слідів корозії.

Ціанований шар підвищує витривалісну міцність внаслідок утворення стискаючих напружень у поверхневих шарах, підвищує корозійну стійкість та зносостійкість.

Співвідношення між кількістю вуглецю й азоту в поверхневих шарах можна регулювати, змінюючи температуру процесу. При зниженій температурі 530...560оС (низькотемпературне ціанування) виріб насичується переважно азотом, а при підвищеній до 800...950оС (високотемпературне ціанування) - вуглецем.

Тривалість процесу ціанування в рідких солях становить 0,5...0,6 годин, а нітроцементації - 3...12 годин.

Низькотемпературне ціанування звичайно застосовують після остаточної термічної обробки виробу - гартування й високого відпуску. При високотемпературному ціануванні термічна обробка виконується після ХТО і складається з гартування і низького відпуску.

В ремонтних підприємствах і майстернях часто застосовують тверде ціанування (для поршневих пальців, пальців і втулок ресор тощо), при якому деталі змащують спеціальною пастою шаром завтовшки 3...4 мм, або готують суміш вугілля та жовтої кров’яної солі. В першому випадку температура процесу становить 900...930оС, а в другому - 500...550оС.

В останні роки нітроцементація в багатьох випадках витискає звичайну цементацію.

Д и ф у з і й н а м е т а л і з а ц і я.

Це процес насичення поверхневого шару сталі металами (алюмінієм, хромом, цинком та ін.). Виріб, поверхня якого збагачена на ці елементи, набуває дуже цінних властивостей, до яких можна віднести високу жаростійкість, корозійну стійкість, зносостійкість, твердість тощо.

В залежності від метода перенесення дифузійного елемента на робочу поверхню виробу розрізняють наступні основні способи дифузійної металізації:

- занурення в розплавлений метал, якщо дифундуючий елемент має низьку температуру плавлення;

- насичення в розплавах солей, які містять необхідний елемент;

- насичення з сублімованої фази шляхом випаровування дифундуючого елемента;

- насичення в газовій фазі;

- насичення в твердій суміші.

Алітування (насичення поверхні алюмінієм) надає сталі високої окалиностійкості (до 850...900оС) внаслідок утворення на поверхні алітованих виробів тонкої щільної плівки оксидів Al2O3. Алітований шар теж має високий опір корозії в атмосфері та морській воді.

Хромування (насичення хромом) застосовують для підвищення твердості, стійкості проти спрацювання й корозії.

Цинкування (насичення цинком) використовують для підвищення корозійної стійкості сталі в атмосфері, бензині, мастилах, гарячих газах (300...500оС). Таке покриття стійке навіть в кислотах та лугах.

Борування (насичення бором) застосовують для значного підвищення зносостійкості й твердості робочих поверхонь.

В останні роки розроблено чимало способів багатокомпонентного насичення поверхні кількома металами та металоідами, наприклад, боралітування (комплексне насичення бором і алюмінієм), борохромування і т.і.

Основні вимоги до виконання і оформлення

розрахунково-графічного завдання.

Порядок виконання завдання.

-

Описати умови роботи деталі та вимоги щодо властивостей робочої поверхні й серцевини виробу.

-

Обгрунтувати вибір зміцнюючих обробок та послідовність їх проведення.

-

Запропонувати марки сталі, виходячи із запропонованої зміцнюючої обробки або у відповідності до вимог щодо властивостей сталі, заданих у завданні, та навести їх склад й основні властивості у відповідних таблицях. Якщо марки сталі задані, то також навести їх склад й основні властивості у відповідних таблицях.

-

Описати послідовно поопераційно технологічний процес проведення запропонованої ХТО (середовище, температура, глибина шару, тривалість процесу).

-

Описати основні фазові перетворення, які відбуваються як під час нагрівання, витримування і при охолодженні, а також кінцеву структуру поверхні виробу після призначеної ХТО.

-

Описати необхідну термічну обробку, її призначення та рекомендувати основні режими кожної з них (температура нагрівання, охолодник).

-

Навести схематичний графік комплексної зміцнюючої обробки поверхні для заданої деталі, побудований у координатах температура-час.

Розрахунково-графічне завдання виконується на аркушах паперу формату А4.

Титульний аркуш оформляється відповідно до примірника, наведеного в методичних рекомендаціях. Всі надписми на титульному аркуші треба виконувати акуратно (за можливістю кресельним шрифтом).

Креслення треба виконувати олівцем.

При виконанні розрахунково-графічного завдання треба додержуватися певної послідовності при виконанні необхідних операцій.

Далі надається примірник титульного аркуша розрахунково-графічного завдання.

Варіанти індивідуальних завдань

|

№ завдання |

Зміст завдання |

|

01 |

Стакани цилиндрів двигунів внутрішнього згоряння повинні мати високий опір зношуванню на поверхні, для чого на підприємстві використовували сталь 20. Але у подальшому підприємство почало випуск циліндрів більш відповідального призначення з підвищеною зносостійкістю і твердістю не менше 950-1000 HV. Крім того, дану твердість сталь повинна була зберігати при нагріві до 4000С. Обгрунтувати вибір марки сталі, призначити режим термічної та хіміко-термічної обробок та співставити структуру і властивості поверхневих шарів. |

|

02 |

На заводі вирішено використовувати дрібнозернисту сталь 18ХГТ для виготовлення шестерен коробки швидкостей легкових автомобілів. Твердість на поверхні виробу повинна становити 59...62 HRC. Необхідно призначити та обгрунтувати режими термічної та хіміко-термічної обробок виробів із заданої марки сталі. |

|

03 |

Голки форсунок та розпилювачів повинні мати дуже точні розмі-ри та мінімальний знос у процесі роботи, що визначає якість роз-пилу палива при згорянні. Необхідною є і підвищена корозійна стійкість робочої поверхні. Який вид поверхневої зміцнюючої обробки слід використати у даному разі? Запропонувати також марку сталі, навести її хімічний склад та обгрунтувати режими запропонованих обробок. |

|

04 |

Який матеріал треба вибрати для виготовлення шестерен коробки передач, якщо міцність в основі повинна бути не менше 500 МПа, а твердість у поверхневому шарі на глибині 1,5 мм повинна бути не нижче 60 HRC. Призначити та обгрунтувати режим термічної та хіміко-термічної обробок шестерні. |

|

05 |

Завод виготовляє шестерні з товщиною зуба приблизно 10 мм зі сталі 12ХН3А. Для отримання необхідної зносостійкості шестерні цементують і загартовують. Твердість на поверхні зуба повинна бути 58...62 HRC. Яку менш дефіцитну сталь можна рекоменду-вати для виготовлення шестерен із заданими властивостями, враховуючи, що сталь повинна мати границю текучості більше 800 МПа. Призначити повний цикл зміцнюючих обробок шестерні. |

|

06 |

Поршневі пальці повинні мати зносостійку робочу поверхню та в’язку серцевину. Необхідно:

|

|

07 |

Для виготовлення важко навантажених кулачкових муфт, які працюють на високих швидкостях та ударних навантаженнях, використовують сталь 20ХГР. Необхідно призначити режими термічної та хіміко-термічної обробок для отримання твердості робочої поверхні 58...62 HRC при товщині зміцненого шару 1,0 мм. |

|

08 |

Для підвищення стійкості мітчики, виготовлені зі швидкорізальної сталі Р6М5, піддають хіміко-термічній обробці. Обгрунтувати вибір виду ХТО та призначити повний цикл зміцнюючих обробок. |

|

09 |

В залежності від умов роботи та потрібних властивостей шестерні на даному підприємстві виготовляють із сталей марок 20 або 18ХГТ. Описати технологію хіміко-термічної та термічної обробок шестерен за умови, що потрібно зміцнити лише декілька деталей. Вказати особливості процесів, а також різницю в термічній обробці деталей, виготовлених з різних марок сталі. |

|

10 |

В автомобільній промисловості кільця підшипників отримують методом гарячого деформування на лініях швидкодіючих прес-автоматів. При цьому підвищення продуктивності обмежується низькою стійкістю штампового інструмента, виготовленого із сталей 3Х3М3Ф та 4Х5МФС. Рекомендувати вид зміцнюючої ХТО та описати її режим та проведення. |

|

11 |

Для підвищення зносостійкості деякі види шестерен кінцевої передачі трактора Т-150К, виготовлені зі сталі 45Х, піддають зміцнюючій повер-хневій обрабці, яка полягає у одночасному насиченні поверхні вуглецем і азотом. Призначити режим даної обробки та перелічити її переваги перед обробкою, яка передбачає поверхневе насичення вуглецем. |

|

12 |

Для підвищення зносостійкості робочої поверхні черв’як механізму керма трактора ЮМЗ-6 , виготовлений із сталі 20ХНР, піддають нітроцементації. Описати процес, призначити режими зміцнюючих обробок та особливості структури поверхневого шару. |

|

13 |

Для підвищення зносостійкості втулки гусениць тракторів, виго-товлені із сталі 20Г, піддають ХТО. Необхідно запропонувати вид ХТО з урахуванням того, що твердість поверхневого шару завтовшки 2,1...2,4 мм повинна бути 58...62 HRC. Описати запропонований процес, вибрати режими ХТО та термічної обробки. |

|

14 |

З метою підвищення стійкості проти зносу вал-шестерні приводу робочих органів бурякозбирального комбайну РКС-6 та РКМ-6, яку вигот-вляють із сталі 25ХГТ, її піддають зміцнюючій хіміко-термічній обробці на глибину 1,0...1,4 мм при твердості робочого шару 58...60 HRC. Описати технологічний процес зміцнюючої обробки даної деталі, а також зміни фазового складу й структури за глибиною зміцненого шару. |

|

15 |

Призначити режими зміцнюючої обробки поршневих пальців із сталей 20 та дрібнозернистої сталі 25ХГТ. Описати фазові та структурні перетворення в поверхневому шарі при ХТО та термічній обробці в деталях з різних марок. Обгрунтувати різницю в режимах термічної обробки. |

|

16 |

Для підвищення стійкості зубчасті колеса ведучіх мостів та роздаточних коробок (сталі 18ХГТ, 20ХН3А, 12Х2Н4А) піддають нітроцементації. Обгрунтувати та призначити режими повного циклу зміцнюючих обробок. |

|

17 |

Інструменти зі швидкорізальної сталі Р9, Р12 та Р6М5, які працюють на середніх швидкостях різання (фрези, мітчики, свердла) піддають низькотемпературній нітроцементації. Обгрунтувати мету призначення та переваги даної обробки. Призначити режими всього циклу необхідних зміцнюючих обробок. |

|

18 |

Крупні колінчасті вали, діаметр шійок яких досягає 300 м (наприклад, колінчастий вал тепловозу), виготовляють із сталі 38ХН3ВА. |

|

19 |

Для підвищення стійкості клапанів двигунів внутрішнього згоряння (сталь 40Х9С4), деталей газогенераторних установок автомобілів і тракторів їх піддають алітуванню на глибину 0,5 мм. Призначити режим заданої ХТО та описати зміни структури і властивостей поверхневого шару. |

|

20 |

Цех виготовляє зубчасті колеса діаметром 50 мм з цементовної сталі. Вибрати сталь для зубчастих колес, які працюють при підвищених навантаженнях, за умови, що границя міцності становить не нижче 1000 МПа. Призначити та обгрунтувати повний цикл зміцнюючих обробок. |

|

21 |

Палець шарніру діаметром 30 мм працює на вигин й повинен мати високу зносостійкість поверхні. Вибрати вуглецеву марку сталі для даної деталі, обгрунтувавши вміст вуглецю. Запропонувати режим хіміко-термічної та термічної обробки, необхідні для отримання високої твердості на глибині 1,2 мм. |

|

22 |

Завод повинен виготовляти зубчасті колеса складної форми діаметром 50 мм та висотою 100 мм. Ці деталі повинні мати твердість на поверхні не менше 58...60 HRC, а в серцевині границю міцності не нижче 400 МПа та ударну в’язкість не нижче 0,6 МДж/м2. Вибрати сталь та рекомендувати цикл зміцнюючих обробок, фазові та структурні перетворення. |

|

23 |

У термічному цеху обробляють зубчасті колеса діаметром 30 мм зі сталі 20Х. Цех відмовився від цементації у твердому карбюризаторі і впровадив більш продуктивний процес нітроцементації. Призначити режими обох циклів зміцнюючих обробок за умови товщини зміцненого шару 0,4...0,6 мм та порівняти їх, перелічивши переваги нового процесу та його недоліки у порівнянні з попереднім. |

|

24 |

Для підвищення стійкості стаканів циліндрів потужних двигунів внутрішнього згоряння використовують азотування. Запропонувати та обгрунтувати необхідну марку сталі та режими повного циклу зміцнюючих обробок. |

|

25 |

Конічні зубчасті колеса діаметром 50 мм в електровізку працюють за умов підвищених динамічних навантажень та зносу. Вибрати марку сталі за умови, що міцність серцевини повинна бути на рівні 980 МПа. Обгрунтувати режими хіміко-термічної та термічної обробки даної деталі. |

|

26 |

Деякі розподільні вали виготовляють із сталей марок 25ХГМ та 25ХГТ. Обгрунтувати режими хіміко-термічної та термічної обробки даної деталі та описати фазові та структурні перетворення під час цих обробок за умови товщини зміцненого шару не менше 1,5 мм. |

|

27 |

Вибрати марку цементовної сталі для черв’яка редуктора за умови, що міцність серцевини повинна бути на рівні 700 МПа. Обгрунтувати режими хіміко-термічної та термічної обробки даної деталі. Описати структуру поверхневого шару та серцевини після повного циклу призначених обробок. |

|

28 |

У складних механізмах використовують зубчасті колеса декількох типів, виготовлені з різних марок сталі та призначених для різних умов роботи, що визначає і різницю у циклах зміцнюючих обробок. Для виготовлення зубчастих колес діаметром 50 мм та висотою 80 мм використовують:

Запропонувати марки сталі, призначити цикли зміцнюючих обробок та визначити, для яких умов роботи призначений кожний з видів шестерні. |

|

29 |

Для зміцнення багатьох зубчастих колес сучасні виробництва використовують високотемпературну нітроцементацію. Призначити марку сталі за умови необхідної границі міцності 930 МПа та ударної в’язкістю не нижче 0,98 МДж/м2 , а також режими повного циклу зміцнюючих обробок. |

|

30 |

Конічні шестерні головної передачі виготовляють з дрібнозернистої сталі 20ХН2М. Призначити повний цикл зміцнюючих обробок для отримання шару не менше 1 мм з високою зносостійкістю. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

31 |

Стакани цилиндрів двигунів внутрішнього згоряння повинні мати високий опір зношуванню на поверхні, для чого використовували сталь 20. Запропонувати спосіб зміцнення та призначити режими хіміко-термічної та термічної обробок. |

|

32 |

Поршневі пальці різних двигунів виготовляють із сталей 15Х и 12ХН3А. Який цикл зміцнюючих обробок необхідно призначити? Обгрунтувати призначені режими та описати фазові та структурні перетворення під час кожної з них. |

|

33

|

На КамАЗі первинний вал коробки передач виготовляють із сталі 15ХГН2ТА. Запропонувати цикл зміцнюючих обробок тп призначити їх режими. |

|

34

|

Вторинний вал деяких двигунів виготовляють із сталі 20ХГНР. Запропонувати спосіб поверхневого зміцнення, обгрунтувати режими обробок та описати фазові та структурні перетворення у поверхневому шарі за умови потрібної глибини 1,8 мм. |

|

35

|

Запропонувати марку сталі для шестерні коробки передач за умови, що механічні властивості повинні відповідати таким вимогам: границя міц-ності 900...950 МПа, границя текучостві 730...750 МПа. Запропонувати спосіб поверхневого зміцнення для підвищення зносотійкості зубців шестерні, обгрунтувати режими всіх необхідних обробок та описати фазові та структурні перетворення у поверхневому шарі. |

|

36

|

Шестерні веденого вала коробки передач на заводі виготовляють із сталі 25ХГМ, а проміжного вала - із сталі 25ХГТ. Призначити повний цикл зміцнюючих обробок для отримання шару з високою зносостійкі-стю не менше 1 мм для першої шестерні та 1,5 мм для другої шестерні. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

37

|

Каретки синхронізатора коробки передач виготовляють із сталі 25ХГТ. Призначити повний цикл зміцнюючих обробок для отримання шару з високою зносостійкістю не менше 1,4 мм для отримання поверхневої твердості на рівні 56...64HRC. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

38

|

На ВАЗі первинний та вторинний вали деяких двигунів виготовляють із дрібнозернистої стали 19ХГН. Яку сучасну технологію ХТО використо-вують дл цих деталей? Обгрунтувати режими запропонованих обробок та описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

39 |

Осі шестерен заднього ходу коробок передач деяких двигунів виготовляють із сталей 19ХГН або 25ХГМ. Призначити повний цикл зміцнюючих обробок для отримання шару з високою зносостійкістю не менше 1,0 мм для отримання поверхневої твердості на рівні 56...64HRC. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

40 |

Шестерни коробок передач можуть виготовляти з наступних марок сталей: 35Х, 30Х, 25ХГМ, 25ХГТ, 15ХГН2ТА. Поверхні яких з них зміцнюють хіміко-термічною обробкою? Навести склад вибраних марок сталей й обгрунтувати запропоновані режими зміцнюючих обробок. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

41 |

Деякі шестерні бурякозбирального комбайна МКК-6 виробляють із сталі 18ХГТ та зміцнюють на глибину до 1,5 мм при твердості поверхні зубців 60-62 НRC. Описати технологічний процес зміцнюючих обробок даної деталі. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

42 |

Невідповідальні деталі, які працюють при знакозмінних навантаженнях і мають робочі поіверхні зношування, виготовляють із цементовної сталі звичайної якості. Запропонувати марку сталі та обгрунтувати режими необхідних способів поверхневого зміцнення. |

|

43 |

Завод виготовляє ведучу конічну шестерню головної передачі із сталі 20ХН2М. Описати технологічний процес зміцнюючих обробок даної деталі для отримання поверхневої твердості 56...62HRC. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

44 |

Сателіти редуктора заднього моста деяких двигунів виробляють із сталі 20ХГНР. Описати технологічний процес зміцнюючих обробок даної деталі, в результаті яких твердість конічного зубчастого вінця підвищилась би до 60...64HRC. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

45 |

Запропонувати марку цементовної сталі для поршневого пальця при забезпеченні наступного рівня механічних властивостей: границя міцності 700 МПа, границя текучості 500 МПа та твердість не більше 179 НВ. Вибрати середовище для хіміко- термічної обробки декількох деталей та обгрунтувати режими необхідного циклу цикл зміцнюючих хіміко- термічної і термічної обробок. |

|

46 |

Завод виготовляє хрестовину та вісь сателітів заднього моста із сталі 25ХГНМТ. Навести хімічний склад та механічні властивості даної сталі, ва також запропонувати режими повного циклу зміцнюючих обробок, за умови поверхневої твердості на рівні 60...63HRC. |

|

47 |

Запропонувати марку цементовної сталі для деталей редуктора заднього моста, які труться, при забезпеченні наступного рівня механічних властивостей: границя міцності 1000 МПа, границя текучості 900 МПа, відносне видовження 9% та твердість не більше 217 НВ. Вибрати середовище для хіміко- термічної обробки декількох деталей та обгрунтувати режими необхідного циклу цикл зміцнюючих хіміко- термічної і термічної обробок. |

|

48 |

Хрестовини карданного шарніру виготовляють із сталі 20Х. Характерними зміцнюючими обробками є цементація або ціанування в газовому середовищі. Запропонувати режими обох зміцнюючих ХТО та наступної термічної обробки за умови отримання шару 1,8 мм. Порівняти процеси ХТО. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

49 |

Запропонувати марку цементовної сталі для карданного шарніру при забезпеченні наступного рівня механічних властивостей: границя міцності 980 МПа, границя текучості 885 МПа, відносне видовження 9% та твердість не більше 217 НВ. Вибрати середовище для хіміко- термічної обробки декількох деталей та обгрунтувати режими необхідного циклу цикл зміцнюючих хіміко- термічної і термічної обробок. |

|

50 |

Черв’яки рульових механизмів, виготовлені із сталі 20ХН3А, зазвичай піддають рідкому або газовому ціануванню з наступною термічною обробкою. Вибрати середовище для хіміко- термічної обробки та обгрунтувати режими необхідного циклу цикл зміцнюючих хіміко- термічної і термічної обробок. |

|

51 |

Запропонувати марку цементовної сталі для черв’яка рульового ме-ханізму при забезпеченні механічних властивостей серцевини деталі на рівні: границя міцності 880 МПа, границя текучостві 685 МПа і твердість не більше 229 НВ. Запропонувати цикл зміцнюючих обробок за умови проведення хіміко-термічної обробки у твердому карбюризаторі. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

52 |

Призначити режими зміцнюючої обробки вала із сталі 25ХГТ для отримання шару не менше 1,2 мм з високою зносостійкістю за умови обробки двох деталей. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

53 |

Запропонувати процес азотування для підвищення міцності шестерні із сталі 38ХМЮА на глибину 0,4 мм. Яку термічну обробку проводять у даному випадку та яке місце вона посідає у технологічному ланцюгу зміцнюючих обробок? Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

54 |

Запропонувати марку цементовної сталі для вала за необхідності забезпечення механічних властивостей деталі на рівні: границя міцності 1270 МПа і твердість 269НВ. Навести в таблиці хімічний склад сталі та її основні механічнівластивості. Описати технологічний прцес газової цементації (глибина зміцненого шару 1,2...1,4 мм) й наступної термічної обробки. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

55 |

Вал, виготовлений із сталі 18ХГТ, поддають газовому ціануванню. Запропонувати та обгрунтувати режими ХТО та термічної обробки поверхні. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

56 |

Внаслідок скорочення обсягів виробництва газову цементацію на підприємстві замінили на тверду. Запропонувати режим твердої цементації вал-шестерні із сталі 18ХГТ для отримання шару не менше 1,8 мм. Перелічити переваги і недоліки твердої цементації в порівнянні із газовою. Описати режими необхідної термічної обробки за умови використання спадково дрібнозернистої сталі. |

|

57 |

Призначити режими зміцнюючої обробки шійки колінчастого вала високопотужного двигуна, виготовленого із сталі марки 38ХМЮА, за умови вимог щодо підвищеної теплостійкості шару завтовшки 0,3 мм. Обгрунтувати повний цикл обробок та їх режимів. В чому особливість режимів термічної обробки даної деталі? |

|

58 |

Вали і шестерні коробок передач виготовляють з дрібнозернистих сталей 20ХГНР та 19ХГН. Призначити повний цикл зміцнюючих обробок для отримання шару не менше 2 мм з високою зносостійкістю. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

59 |

Розподільні вали деяких двигунів виготовляють із сталей 15Х та 20Х. Обгрунтувати повний цикл зміцнюючих обробок та їх режимів при необхідній глибині зміцненого шару 1,8 мм. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |

|

60 |

Запропонувати марку цементовної сталі для конічної вал-шестер-ні за необхідності забезпечення механічних властивостей деталі на рівні: границя міцності 880 МПа і твердість 187 НВ. Навести в таблиці хімічний склад сталі та її основні механічнівластивості. Описати технологічний прцес газової цементації (глибина зміцненого шару 1,2...1,4 мм) й наступної термічної обробки. Описати фазові та структурні перетворення, які відбуваються під час кожної з обробок. |