- •Глава 1

- •1.1. Основные характеристики оптических интерференционных

- •1.2. Типовой технологический процесс

- •Методы очистки оптической поверхности перед нанесением покрытия

- •Измерение коэффициента трения

- •1.4. Выбор метода нанесения покрытий.

- •Глава 2

- •2.1.2. Технологический процесс формирования пленок из растворов.

- •2.2. Получение плёнок из паровой фазы.

- •2.2.2.Реакция полимеризации

- •2.2.3.Транспортные реакции

- •2.2.4. Оборудование для химического осаждения из паровой или газовой фазы.

- •2.2.5.Пути создания парогазовой смеси и дозированного введения пара в камеру.

- •2.3. Вакуумные методы формирования покрытий

- •2.3.1 Термическое испарение.

- •2.3.1.1.Скорость испарения

- •2.2.2.Испарение — поверхностный характер испарения.

- •2.2.3. Нитевидные и ленточные испарители

- •2.2.3.1. Нитевидные нагреватели

- •2.2.3.2. Ленточные металлические нагреватели

- •2.2.4. Нагрев электронной бомбардировкой

- •2.2.5.Катодное распыление.

- •2.2.5.1. Осаждение пленок в тлеющем разряде

- •2.2.5.2. Катодное распыление с искусственно поддерживаемым разрядом.

- •Глава 3 Методы контроля толщин слоев в процессе осаждения.

- •3.2.Электронно-эмиссионный метод.

- •3.4.Интерференционный метод контроля.

- •Глава 4

- •Оборудование и материалы

- •III. Описание техпроцесса

Глава 4

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ИНТЕРФЕРЕНЦИОННЫХ ПЛЁНОК В ВАКУУМЕ

Описание технологического процесса рассматривается на примере изготовления нейтральных фильтров на основе металлов

Описание технологический процесса начинается с того, что указывается на какие покрытия он распространяется.

Данный техпроцесс распространяется на нейтральные фильтры, полученные методом термического испарения веществ в вакууме нанесением металлических покрытий из Ni и Ti.

-

Общие положения

-

Описание назначения данного вида покрытий (нейтральные фильтры предназначены для ослабления светового потока в широком спектральном диапазоне).

-

а) можно указать этот диапазон

б) можно только оговорить

-

Возможные виды данного покрытия, если они есть (зависит от 1.1. подразделяются на фильтры постоянной и переменной плотности)

-

Есть ли подразделения одного из указанных видов из 1.2. (изменение плотности по одной из осей – изменение плотности по радиусу или изменение плотности по окружности)

-

Параметр, по которому аттестуются оптические свойства данного покрытия – характеристики данного покрытия (см. 1-ю лекцию) (по оптическим свойствам нейтральные фильтры характеризуются коэффициентом пропускания в заданном спектральном диапазоне). В идеале должны указать от чего зависит отклонение приведенной характеристики.

Коэффициент пропускания зависит от толщины наносимого слоя может лежать в пределах от 0,92 до 0,0001 с допусками 5-10% от измеряемого пропускания.

Можно указать еще характер распределения толщины по поверхности оптического элемента.

- характеристика покрытия будет соответствовать либо приведенной в приложении, либо приведенной в ОСТе, т.е. выбрать масштаб графика

-

Описание подложки - (покрытие нейтрального фильтра наносится на плоскопараллельные оптические детали из материалов, прозрачных в данной спектральной области. Преимущественно диаметром 100-150 мм и возможно нанесение деталей от 1 мм до 400). Для просветленных покрытий указывается марка стекол.

-

Требования к материалу детали и к качеству обработки поверхностей.

Любое покрытие снижает чистоту поверхности на 1-2 класса и покрытие выявляет дефекты полировки.

-

Описание основных характеристик покрытия

-

химическая устойчивость

-

влагостойкость

-

Устойчивость по механической прочности.

-

Если это требуется, то указывается порог разрушения (для деталей, работающих с лазером или устойчивость к радиации)

Итог: обозначение покрытия на чертеже

Фильтр

4И - никель

Фильтр

4И - никель

Фильтр

15И – титан

Фильтр

15И – титан

-

Оборудование и материалы

-

Вакуумная камера, в которой создается давление не выше 10-3 Па и должно обознач. Равномерность покрытия на диаметре, соответствующем максимальному размеру детали.

-

Рекомендуемые вакуумные установки ВУ-1Ф; УРМ-3; БА-700; БА-500.

-

Каким типом испарителя должно быть оснащена установка. Резистивный, электронно- лучевой, указать тип, размер и материал (лодочка 4х6, толщиной 0,050) испарителя:.

-

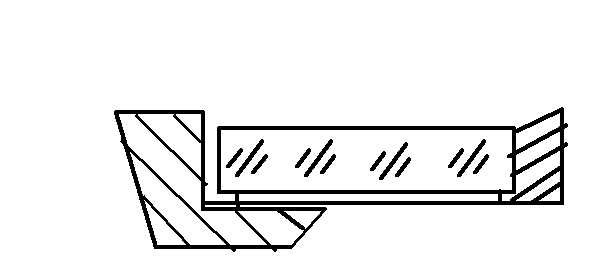

Описание подложкодержателя (т.к. 3 вида переменной пл-ти, то должно быть 3 вида подложкодержателя). Для получения фильтров с изменением пропускания по одной из осей подложкодержатель должен содержать элемент, совершающий возвратно-поступательное движение вблизи подложки, эскиз которого приведен ниже. Устройство этого элемента:

Устройство состоит из столика с держателем оптической детали и экрана, перемещающимися относительно друг друга. Точность перемещения экрана 0.1-0,01 мм при ширине зоны нанесения от 1 до 20 мм.

Д ля

2-х других видов покрытий.

ля

2-х других видов покрытий.

-

Установка должна содержать:

- механизм вращения деталей, обеспечивающих скорость 20-40 об/мин, что позволяет получить равнотолщинность 1,5% на 100 мм.

- заслонка, перекрывающая поток испаряемого вещества.

- электроды высокого напряжения или очистки деталей тлеющим разрядом (ионная очистка)

- средства контроля давления, параметров осаждаемой плёнки.

- средствами нагрева подложки с регулятором температуры вне камеры. Если подложка изготовлена из полимерных материалов, то не нужна ионная очистка.

Если габариты подложки менее 5 мм, то необходимо указать на необходимость размещения дополнительного образца, по которому осуществляется фиксация толщины слоев.

Если покрытие содержит слои, толщины которых не кратны 0/4, то желательно указать, что в камере необходимо наличие кварцевого датчика (резонатора).

Материалы.

-

Тот, из которого изготовлено покрытие и в каком он виде (проволока, таблетка – ZrO2, порошок, плоскопараллельная пластина, гранулы).

-

Материал испарителя (проволока – Ti, N, лента – Ti, N, Mo, тигель, изготовленный из меди)

-

Сплав алюминиевый для электродов

-

Материал для очистки и оборудования, детали кислоты для металлических элементов вакуумной камеры: азотная, соляная+концентрация, щелочь

Для подложки: салфетки батистовые и фланелевые, шкурки наждачные, мыло детское.

Объем перечня определяется назначением требуемого документа.