- •Тема. Сопротивление металлов пластическому деформированию.

- •Решение

- •1. Условие постоянства максимального касательного напряжения

- •Касательное напряжение достигнет максимального значения при

- •Энергетическое условие пластичности

- •Частные выражения условия пластичности

- •1. Задача Напряженное состояние тела задано тензором:

- •2 Задача Напряженное состояние при прессовании трубы определяется тензором:

- •3.Задача. Тензор деформации задан в таком виде:

- •5 Задача. Напряженное состояние заданно тензором:

- •11. Задача. Тензор деформации задан в таком виде:

Тема. Сопротивление металлов пластическому деформированию.

Сопротивление деформации при одноосном растяжении (сжатии) σs – напряжение течения, т.е истинное напряжение, вызывающее стабильное пластическое течение при заданных условиях деформирования.

Величина σS не зависит от приложенного гидростатического давления, по крайней мере, при σS < 1000 МПа и если для металла справедливо условие текучести Мизеса, то сопротивление деформации при сложном напряженном состоянии есть интенсивность касательных напряжений ТS , вызывающая стабильное пластическое течение при заданных параметрах деформирования. Так как

![]()

то при одноосном

растяжении

![]() ;

при кручении тонкостенных трубчатых

образцов ТS

= τS,

где τS

– напряжение течения при кручении

;

при кручении тонкостенных трубчатых

образцов ТS

= τS,

где τS

– напряжение течения при кручении

Так как величины σS ,ТS ,τS - напряжения, вызывающие стабильное пластическое течение, то устанавливают функциональную связь этих истинных напряжений с пластическими деформациями εпл , Гпл и γпл при ОМД

путем создания общей теории определяющих уравнений, описывающих термомеханические свойства различных сплошных сред.

Т = Т [Т ()]tt0 или Т = Т [Т ()]tt0

с помощью реологических моделей, позволяющих описывать реальные термомеханические свойства деформируемых тел (реология от греческого слова «гео» — теку, наука о течении материала). Реология должна ответить на вопрос: каковы напряжения (деформации) в окрестности данной материальной частицы в момент времени t при известном процессе ее деформирования (нагружения). Для теоретического решения этой задачи необходимо проведение большого объема экспериментальных исследований, основные и типичные свойства деформируемых материалов могут быть получены в опытах. Обратимся к экспериментальным исследованиям цилиндрических образцов на растяжение.

Для получения однородного напряженного и деформированного состояния в средней части образца расчетная длина lo круглого цилиндрического образца должна в 5 или 10 раз превышать его диаметр do. Согласно

ГОСТУ

Для испытаний обычно применяют разрывные машины, позволяющие автоматически строить первичную диаграмму растяжения. В этой диаграмме по оси координат откладывают усилия Р, а по оси абсцисс — соответствующие им удлинения ∆l.

УСЛОВНАЯ И ИСТИННАЯ ДИАГРАММА НАПРЯЖЕНИЙ. Вид диаграммы растяжения в координатах Р — ∆l зависит не только от свойств материала, но и от размеров испытуемого образца. Чтобы получить диаграмму, характеризующую только механические свойства материала, первичную диаграмму растяжения пересчитывают в координатах σ — ε. Ординаты такой диаграммы получают делением растягивающей силы Р на первоначальную площадь поперечного сечения испытуемого образца:

= Р/F0.

Абсциссы диаграммы напряжений получают делением абсолютных удлинений расчетной части образца на первоначальную ее длину ε = l / l0.

Полученный таким образом график зависимости напряжений от деформаций не учитывает изменения площади поперечного сечения образца, поэтому он называется условной диаграммой напряжений в отличие от истинной диаграммы напряжений, при построении которой силу Р делят на текущую площадь F поперечного сечения.

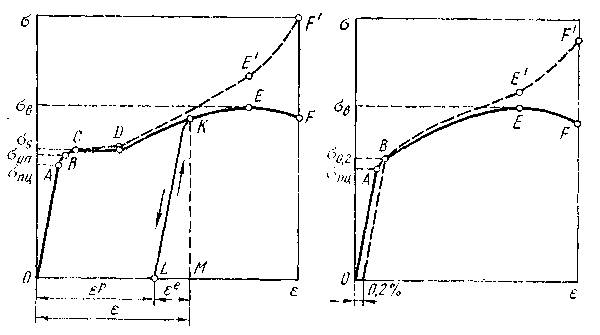

На рис. 1 приведены условная (сплошная линия) и истинная (штриховая линия) диаграммы напряжений для низкоуглеродистой стали. На каждой из них можно отметить ряд характерных точек: А, В, С, D, Е, F.

Вначале на участке ОА диаграмма представляет собой наклонную прямую. В этих пределах напряжения σ растут пропорционально деформациям ε, т. е. соблюдается закон Гука σ = Еε, где Е — модуль упругости при растяжении. Закон Гука справедлив до предела пропорциональности σпр

Выше точки А диаграмма искривляется, закон Гука нарушается. Однако вплоть до точки В, соответствующей пределу упругости σуп, деформация образца остается упругой и полностью исчезает при снятии нагрузки. Точка В находится вблизи точки А, поэтому их часто считают совпадающими. Если через точку В провести вертикальную линию, то левее этой линии на диаграмме будет зона упругих, а правее — зона упруго-пластических деформаций, так как там наряду с упругими будут иметь место и остаточные пластические деформации, не исчезающие при разгрузке.

Рис.1 Диаграммы напряжений материала с площадкой текучести (а) и материала без площадки текучести (б)

Начиная от точки С на диаграмме имеется горизонтальный участок, которому соответствует предел текучести σs. На этом участке деформации растут без увеличения нагрузки — материал как бы «течет». Поэтому участок CD часто называют площадкой текучести.

Наличие площадки текучести для материалов не является характерным. Во многих случаях при испытаниях на растяжение площадка CD не обнаруживается и диаграмма растяжения имеет вид кривых, показанных на рис.1б. В этом случае предел текучести σs определяют условно как напряжение, при котором остаточная деформация составляет заданную величину.

Как показано на рис. 1а начиная с точки D материал вновь приобретает способность увеличивать сопротивление дальнейшей деформации. Однако возрастание нагрузки при удлинении образца происходит гораздо медленнее, чем на упругом участке. Диаграмма изменяется по плавной кривой с наивысшей точкой Е, в которой условное напряжение (σ = Р / F0) принимает наибольшее значение, достигая временного сопротивления σв.

После достижения точки Е на образце намечается место будущего разрыва и образуется шейка — локальное сужение образца. На диаграмме условные напряжения падают, что связано с уменьшением поперечного сечения образца. Однако если подсчитать истинное напряжение, отнесенное к наименьшей площади сечения шейки, то обнаружится возрастание напряжений до момента разрушения (точка F').

РАЗГРУЗКА И ПОВТОРНОЕ НАГРУЖЕНИЕ. Дойдя до некоторой точки К на условной диаграмме напряжений, будем уменьшать нагрузку на испытуемый образец. В процессе разгрузки зависимость σ—ε изобразится прямой KL, параллельной прямой ОА. При разгрузке в области упруго-пластических деформаций деформация полностью не исчезает. Она уменьшается на величину упругой части (отрезок LM). Отрезок OL представляет собой остаточную или пластическую деформацию.

При повторном нагружении образца диаграмма растяжения принимает вид прямой LК и далее — кривой KEF так, как будто промежуточной разгрузки мы не проводили. Таким образом, металл вследствие первоначальной деформации как бы приобретает упругие свойства и повышает предел упругости, одновременно с этим теряя в значительной степени способность к пластической деформации. Это явление называется упрочнением (наклепом).

Аналогичный характер имеют диаграммы напряжений, построенные при сжатии и кручении цилиндрических образцов.

ВЛИЯНИЕ СКОРОСТИ ДЕФОРМАЦИИ. Влияние скорости деформации на диаграмму напряжений существенно зависит от температуры. Это связано с тем, что при температуре θр, составляющей около 0,4 абсолютной температуры плавления, а также при ее повышении в деформированном металле происходит с определенной скоростью процесс рекристаллизации. При этом происходит образование и рост (или только рост) одних кристаллических зерен поликристалла за счет других той же фазы. В процессе рекристаллизации вещество переходит в состояние с большой термодинамической устойчивостью.

Различают три стадии этого процесса. На первой стадии в деформированном поликристалле образуются новые кристаллические зерна, которые растут, поглощая зерна, искаженные деформацией. Вторая стадия — собирательная. В ходе ее искаженные зерна растут одно за счет другого, вследствие чего средняя величина зерна увеличивается. Наконец, на третьей стадии способность к росту проявляют лишь отдельные зерна, что приводит к структуре с различными размерами зерна.

Рекристаллизация устраняет структурные дефекты, повышает пластичность, восстанавливает исходные (до деформации) свойства, текстуру металлов и при этом разупрочняет их.

Итак, при пластической деформации образца, нагретого выше температуры рекристаллизации θр (такая деформация называется «горячей») наряду с упрочнением протекает процесс разупрочнения, вызванный рекристаллизацией. Характер кривых σ—ε определяется соотношением скоростей этих двух процессов: чем выше скорость деформации, тем меньше влияние разупрочнения. При этом материал проявляет вязкие свойства: в области упруго-пластических деформаций напряжения σ растут с увеличением скорости деформации. В простейшем случае имеет место линейная зависимость σ = σs + μ ζ, где μ— коэффициент вязкости.

ИЗМЕНЕНИЕ СВОЙСТВ МЕТАЛЛА ПРИ ХОЛОДНОЙ ОБРАБОТКЕ ДАВЛЕНИЕМ

При холодной обработке металлов давлением с увеличением степени деформации повышаются все показатели прочности — предел упругости, предел пропорциональности, предел текучести и предел прочности, которые являются условными: их определяют как частное от деления нагрузки в момент деформации образца на его исходную площадь поперечного сечения. Когда деформация образца мала, площадь его поперечного сечения незначительно отличается от исходной. Тогда такое определение напряжения имеет физический смысл. При больших деформациях образца, которые наступают за пределом текучести и наблюдаются при обработке давлением, необходимо определять истинное напряжение, которое равно частному от деления силы в определенный момент времени на площадь поперечного сечения образца в тот же момент.

В момент образования шейки на образце условное напряжение достигает максимального значения, равного пределу прочности. Уменьшение площади поперечного сечения образца происходит интенсивнее упрочнения металла, и условное напряжение уменьшается до момента разрыва. Истинное напряжение и после образования шейки на образце продолжает расти, причем интенсивность его роста несколько увеличивается, так как, кроме упрочнения, на увеличение напряжения оказывает влияние и форма шейки («упрочнение формы»):в шейке образца напряженное состояние переходит из линейного одноосного растяжения в объемное всестороннее растяжение.

Кривые упрочнения. Истинное напряжение является пределом текучести упрочненного наклепом материала. Иногда его называют напряжением текучести. Зависимость между сопротивлением деформации, т. е. напряжением текучести, и степенью деформации изображают кривыми упрочнения.:

первый

вид

устанавливает зависимость

![]() от относительного удлинения

от относительного удлинения![]() ;

;

второй

вид

— зависимость

![]() от сужения площади

от сужения площади

![]()

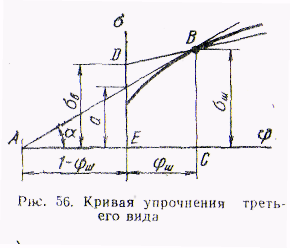

третий

вид

— зависимость

![]() от «истинного» сужения площади

от «истинного» сужения площади

![]() .

.

Касательные к кривой упрочнения первого вида в точке начала образования шейки (ε = εш) отсекает на оси ординат отрезок, численно равный пределу прочности σ = σв; в точке начала образования шейки (т.В)

σ = σв; при отсекает на ординате, равной единице относительного удлинения, отрезок ε = 1, равный удвоенному пределу прочности

σ = 2σв

Свойства кривой упрочнения второго вида: относительное удлинение после образования шейки зависит от расчетной длины образца;

сужение площади поперечного сечения не зависит от формы

Рис. 2. Кривая упрочнения первого вида Рис. 3. Кривая упрочнения второго вида

Касательная к кривой упрочнения второго вида в точке начала образования шейки отсекает на конечной ординате отрезок, равный численно удвоенному напряжению в момент образования шейки.

Кривая упрочнения третьего вида обладает тем преимуществом, что истинная (логарифмическая) деформация обладает свойством аддитивности, что облегчает расчеты при обработке в несколько операций.

Из

рис. 4 следует, что касательная к кривой

упрочнения третьего вида в точке начала

образования шейки отсекает на отрицательной

оси абсцисс отрезок, равный

![]() .

.

![]()

Следовательно,

касательная к кривой упрочнения третьего

вида в точке начала образования шейки

отсекает на оси ординат отрезок, численно

равный

![]() .

.

Задача

При

испытании на растяжение определены:

предел прочности

![]() =45

кгс/мм2,

сужение площади в момент образования

шейки

=45

кгс/мм2,

сужение площади в момент образования

шейки

![]() = 0,1. Определить истинное сопротивление

деформации при относительном

удлинении

= 0,1. Определить истинное сопротивление

деформации при относительном

удлинении

![]() = 0,4.

= 0,4.