- •1.Общая часть

- •1.1Анализ технологичности детали.

- •1.2 Выбор типа производства

- •2. Технологическая часть

- •2.1 Выбор метода получения заготовки

- •2.1.1 Определение общих припусков. Установление размеров заготовки. Технико-экономическое обоснование выбранного метода

- •2.2 Выбор технологических баз

- •2.3 Разработка маршрутного технологического плана обработки детали с выбором технологического оборудования

- •2.4 Разбивка операций на технологические переходы

- •2.6 Расчет режимов резания, норм времени

- •Список литературы

2.6 Расчет режимов резания, норм времени

Расчет режима резания при токарной обработке.

Деталь - втулка зубчатая. Материал сталь 45;

σ = 75 кг-с/ мм 2 ;

Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин .

Оборудование - токарно - винторезный станок 16К20

Необходимо рассчитать режим резания при токарной обработке цилиндрической поверхности с диаметра мм; ∅174 до диаметра ∅ 130 мм; по 5 классу, на длине 80 мм .

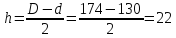

1) .Определяем припуск на механическую обработку и глубину резания :

мм

мм

Учитывается что припуск до 2мм срезается за один проход, принимаем i = 7, где i - число проходов, то;

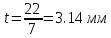

2. Назначаем подачу для первого точения: - 0,4 мм/об проверяем выбранную подачу с паспортной подачей станка 16К20:

Sст = 0,08 ¸ 1,9 мм/об

Z = 24 ( число ступеней подач )

Smax

= Smin ´

- 1 ;

- 1 ;

Рассчитаем значение подач по ступеням :

S10 = S1 ´ φ 9 = 0,08 ´ 1,15 9 = 0,28 мм/об

S11 = S10 ´ φ = 0,28 ´ 1,15 = 0,32 мм/об

S12 = S11 ´ φ = 0,32 ´ 1,15 = 0,368 мм/об

S13 = S12 ´ φ = 0,368 ´ 1,15 = 0,423 мм/об

В качестве расчетной принимаем ближайшую меньшую :

Sp = S12 = 0,368 мм/об

3) . Определяем расчётную скорость резания:

![]()

, где

Kv - поправочный кооэфициент, учитывающий реальные условия резания

![]()

; где

-

поправочный коэффициент, учитывающий

влияние обрабатываемого материала.

-

поправочный коэффициент, учитывающий

влияние обрабатываемого материала.

-

поправочный коэффициент на материал

режущей части инструмента.

-

поправочный коэффициент на материал

режущей части инструмента.

Для Т5К10 = 0.65; (таб. 2)

=

поправочный коэффициент, учитывающий

влияние периода стойкости резца:

=

поправочный коэффициент, учитывающий

влияние периода стойкости резца:

Для

Т = 90 мин.

=

0.92 (таб. 3)

=

0.92 (таб. 3)

=

поправочный коэффициент, учитывающий

состояние поверхности заготовок

=

поправочный коэффициент, учитывающий

состояние поверхности заготовок

(таб.

4)

= 1.0

= 1.0

Находим:

![]() =

=![]()

-

коэффициент зависящий от качества

обрабатываемого материала и материала

режущей части инструмента;

-

коэффициент зависящий от качества

обрабатываемого материала и материала

режущей части инструмента;

Т - принятый период стойкости резца (Т = 90 мин)

Значения Cv.X.Y.m - находим по таблице 5, для стали при S > 0.3;

![]()

то

;

![]()

4. Определяем расчётную частоту вращения ;

![]() ,

где D - диаметр детали.

,

где D - диаметр детали.

По паспорту станка 16K20

=

12.5 об/мин;

=

12.5 об/мин;

=

1600 об/мин

=

1600 об/мин

Z = 24 (число ступеней вращения)

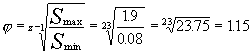

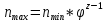

Определяем частоту вращения по ступеням.

![]()

В качестве расчётной принимаем ближайшее меньшее значение

![]()

![]()

![]()

![]()

![]()

В качестве расчётной принимаем ближайшее меньшее значение

![]()

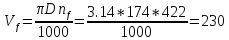

5. Определяем фактическую скорость резанья:

;

; м/мин

м/мин

Основные режимы резания при точении:

t = 1.98 мин.

Sp = S12 = 0.368 мм/об

=

230 м/мин

=

230 м/мин

=

422 об/мин

=

422 об/мин

6. Проверяем выбранный режим по мощности, потребляемой на резание:

![]() ,

где

,

где

Кр

- поправочный коэффициент, где![]()

Км- поправочный коэффицент на обрабатываемый материал, по таб. 6 находим

Км= 0.89 (sв = 61 кг-с/мм2)

-

поправочный коэффициент на главный

угол в плане резца (таб. 7)

-

поправочный коэффициент на главный

угол в плане резца (таб. 7)

=

1.0; (φ = 450);

=

1.0; (φ = 450);

То

Кр = *

* = 0.89 ´ 1.0 = 0.89;

= 0.89 ´ 1.0 = 0.89;

Значения

![]() находим по таблице 8

находим по таблице 8

![]()

![]()

Определяем осевую составляющую силы резания ;

![]() кг-с,

=17.14 кг-с

кг-с,

=17.14 кг-с

По

паспорту станка кг-с

![]() следовательно расчёт произведён верно.

следовательно расчёт произведён верно.

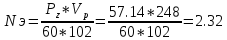

7. Определяем эффективную мощность на резании Nэ;

квт

квт

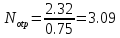

8. Определяем мощность потребляемую на резание.

![]() КПД

станка = 0.75

КПД

станка = 0.75

квт.

квт.

определяем коэффициент использования станка

где - мощность главного электродвигателя станка; N=4 квт (по паспорту)

9. Определяем технологическое (машинное) время

![]()

где L - расчётная длина обрабатываемой поверхности.

L = l + l1 + l2, где

l - действительная длина обрабатываемой поверхности; l = 12 мм;

l1 - величина врезания

l1

= t ´ ctg = 1.98 ´ ctg450 = 1.98 мм;

= 1.98 ´ ctg450 = 1.98 мм;

l2 - выход инструмента;

l2 = (2¸3) Sст = 2 ´ 0.37 = 0.74 мм;

i = 7 (количество проходов)

L = l + l1 + l2 = 12 + 1.98 + 0.74 = 14.72 мм;

Расчет режимов резания при сверлении

Длина отверстия 125мм.

Диаметры отверстия по переходам:

сверления - D = 89мм;

1. Выбираем подачу, скорость резания, мощность и осевую силу резания Полученные значения заносим в таблицу 4.1.

|

Переход |

Режими резанния |

||||

|

SoT, мм/об |

Vтабл, м/хв |

NT, кВт |

PT, Н |

nT, хв.-1 |

|

|

Сверление |

0,47 |

15,5 |

3,22 |

14696 |

295 |

Таблица 10.1 - Значение режимов резания.

Переход Режимы резания

SoT, мм / об Vтабл, м / мин NT, кВт PT, Н nT, мин-1

Сверления 0,47 15,5 3,22 14696 295

SoT = 0,47 мм / об для сверления с l / d <3 [16.с129.], С учетом коэффициента KSM = 1,0

S_o = S_oT ∙ K_SM = 0,47 ∙ 1,0 = 0,47

уточняем подачу по паспорту станка

So = 0,47 мм / об.

2.призначаемо скорость резания.

Находим скорость резания [с.129]:

V = V_табл ∙ K_VM ∙ K_VЗ ∙ K_VЖ ∙ K_VT ∙ K_VП ∙ K_VЫ ∙ K_V1 ∙ K_VW

где: V_табл - табличная величина скорости резания;

K_VM - коэффициент, зависящий от обрабатываемого материала;

K_VЗ - формы заточки инструмента;

K_VЖ - использование охлаждения;

K_VT - коэффициент учитывающий стойкость инструмента, которую принимаем 50 минут [с 144];

K_V1 - от отношения длины к диаметру;

K_VW - состояния поверхности заготовки;

K_VЗ - формы заточки инструмента;

K_Vl - длины рабочей части инструмента;

K_Vn - учет покрытия инструмента;

K_V1 - маршрута обработки.

V = 15,5 ∙ 1,0 ∙ 1,2 ∙ 1,0 ∙ 1,0 ∙ 1,0 ∙ 1,0 ∙ 2,2 ∙ 0,9 ∙ 1,0 = 25,043 м / мин.

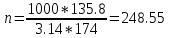

Рассчитываем число оборотов шпинделя станка.

n = (1000 ∙ v) / (π ∙ D) = (1000 ∙ 25,043) / (π ∙ 174) = 562 мин ^ (-1)

Уточняем скорость резания по паспорту станка nф = 300хв-1.

Рассчитываем фактическую скорость резания

Vф = (π ∙ D ∙ n_Ф) / 1000

Vф = 126 м / мин.

1. Рассчитываем длину рабочего хода.

L= L+ y = 29+10 = 40 мм

где L_риз длина резки;

у - длина врезания и хода инструмента.

4. Расчет основного машинного времени.

To = L / (S ∙ n) ∙ i мин.

To = 40 / (0,42 ∙ 562) = 0,174 мин.

2. Находим осевую силу.

Po = PT ∙ KP = 14696 ∙ 1,0 = 14 696 Н

где P_табл табличная величина осевой силы [с 129];

KP коэффициент, зависящий от обрабатываемого материала.

3. Расчет мощности резания.

N = NT / KNM = 3,22 / 1,0 = 3,22 кВт.

На основании ЕСКД и ЕСТД разрабатывая технологический процесс обработки заданной детали, заносим в операционные карты. Разрабатываем и заполняем карты эскизов, заполняем маршрутную карту обработки.