- •1.Общая часть

- •1.1Анализ технологичности детали.

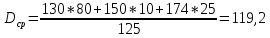

- •1.2 Выбор типа производства

- •2. Технологическая часть

- •2.1 Выбор метода получения заготовки

- •2.1.1 Определение общих припусков. Установление размеров заготовки. Технико-экономическое обоснование выбранного метода

- •2.2 Выбор технологических баз

- •2.3 Разработка маршрутного технологического плана обработки детали с выбором технологического оборудования

- •2.4 Разбивка операций на технологические переходы

- •2.6 Расчет режимов резания, норм времени

- •Список литературы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ МОЛОДЕЖИ И СПОРТА УКРАИНЫ

Макеевский металлургический техникум

КУРСОВОЙ ПРОЕКТ

По дисциплине «Технология машиностроения»

РАЗРАБОТАТЬ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ ДЕТАЛИ ВТУЛКА ЗУБЧАТАЯ

КП.030211 03.000.ПЗ

Исполнитель Щербань Т.Ю.

Руговодитель Бутенко И.В.

Макеевка 2011

ВВЕДЕНИЕ.

Современное производство отмечается огромным количеством объектов производства, а также типов и моделей металлорежущего оборудования, технологических методов и способов обработки, поэтому выбор наиболее выгодного варианта технологии изготовления изделия представляет собой сложную задачу. Преимущественно затраты времени на технологическую подготовку значительные по сравнению с тем изготовление изделия, кроме того в машиностроении наблюдается устойчивая тенденция сокращения сроков изготовления изделий, то есть современное машиностроение характеризуется повышением объемов много номенклатурного производства, растут требования к производительности технологических систем. В предыдущий период высокая производительность достигалась в условиях массового и крупносерийного производства за счет концентрации технологических операций и процессов, при этом гибкость таких технологических систем была минимальной. В то же время в единичном и мелкосерийном производстве применяют металлорежущее оборудование, которое обеспечивает высокую гибкость и минимальную производительность. Важнейшей конструкторско-технологической задачей в машиностроении является создание технологических систем, обеспечивающих высокую производительность и гибкость, а также внедрения организационно-технологических методов, которые уменьшают трудоемкость технологической подготовки производства. Такими технологическими системами являются гибкие производственные системы. Важнейшим направлением в решении поставленной задачи является искусственное увеличение серийности выпуска различных изделий за счет конструкторской и технологической унификации, причем конструкторская унификация должна предшествовать технологической и осуществляться как на этапе разработки изделия, так и в процессе его отработки на технологичность.

Одним из главных факторов технического прогресса в машиностроении является дальнейшее совершенствование технологии обработки металлов резанием. Интенсификация технологических процессов осуществляется по нескольким направлениям: применением режущего инструмента с использованием новых инструментальных материалов, повышение размерной и геометрической точности, достигаемой при обработке; выбора оптимального способа изготовления заготовок; расширение границ применения оборудования с ЧПУ, создание роботизированных станочных комплексов и гибких производственных систем (ГИС) с управлением от ЭВМ.

ГИС используются для обработки металлов резанием, что связано с подготовленностью этой области производства к внедрению гибкой технологии и автоматизации самих технологических процессов.

ГИС представляет собой совокупность в разных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме, что имеет свойство автоматизированного переналадки при производстве изделий произвольной номенклатуры в указанных пределах значений их характеристик.

Система обеспечения функционирования ГИС представляет собой совокупность взаимосвязанных автоматизированных систем, обеспечивающих проектирование изделий, технологическую подготовку их производства, управления ГВС с помощью ЭВМ и автоматическое перемещение предметов производства и технологической оснастки.

Использование ГИС обеспечивает повышение уровня технической обеспеченности производства за счет автоматизации практически всех основных и вспомогательных операций, повышение производительности труда за счет уменьшения количества работников.

1.Общая часть

1.1Анализ технологичности детали.

Втулка-деталь машины, механизма, прибора цилиндрической или конической формы, имеющая осевое отверстие, в которое входит другая деталь. В зависимости от назначения применяют В. подшипниковые, закрепительные, переходные.

Чертежом предусмотрено изготовление детали из легированной конструкционной стали 45 ГОСТ 1050-74. Пользуясь таблицами, находим химический состав стали и механические свойства. Данные сводим в таблицу 1 и 2.Там же находим, что обработка данной стали удовлетворительная, а свариваемость плохая. Это говорит о том что производить ремонт, т.е. наплавку заданной детали методом сварки не допускаеться.

Таблица 1-Химический состав стали 45 ГОСТ 1050-74

|

C |

Si |

Mn |

Cr |

S |

P |

|

0.45 |

0.22 |

0.65 |

0.25 |

0.04 |

0.035 |

Таблица 2-Механические свойства стали 45 ГОСТ 1050-74

|

σB, МПа |

σТ, МПа |

НВ |

KCU |

|

598 |

363 |

193 |

390 |

Под технологичностью детали согласно ГОСТ 14.205-83 понимается совокупность свойств, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и выполнения работ. Отработка конструкций на технологичность ведется по выполненным чертежам и должна предшествовать разработке технологических процессов и представляет собой часть работ по обеспечению технологичности на этапах разработки конструкции изделия и постановке её на производство. Отработка конструкций на технологичность должна производиться как конструкторами, так и технологами, а также производственниками, в процессе подготовки производства к выпуску изделия. Отработка конструкции на технологичность производится на всех стадиях разработки конструкции, при технологическом оснащении производства и изготовлении изделия.

Дополнительную оценку производят: 1) по степени унификации марок материалов; 2) унификации и нормализации элементов изделия; 3) возможности его расчленения на отдельные элементы; 4) взаимозаменяемости отдельных элементов; 5) массе; 6) классу шероховатости и квалитету точности составляющих деталей; 7) возможности автоматизации изготовления изделия и др.

В общем виде на предприятиях машиностроения трудоемкость определяется величиной затрат труда (рабочего времени) на производство единицы продукции по следующей формуле:

Себестоимость изготовления изделия наиболее полно характеризует технологичность конструкции, указывает на полноту учета всех показателей его технологичности и определяется по формуле

си = м + з + н,

где М — стоимость материалов; 3 — заработная плата производственных рабочих; Н — накладные расходы.

Масса изделия, его узлов и агрегатов как показатель технологичности конструкции может оцениваться по коэффициенту использования материала. Этот коэффициент характеризует рациональность расходования материала на изготовление изделия по принятым технологическим процессам и определяется отношением массы изделия (узла, детали) к массе материала, затраченного на его изготовление.

Общая трудоемкость изготовления изделия определяется суммированием трудоемкостей изготовления отдельных его деталей, сборки составных частей изделия в целом. Поэтому технологичность конструкции изделия можно рассматривать как сумму технологичности конструкции его отдельных деталей и сборочных единиц.

Повышение технологичности конструкции изделия достигается применением большого числа унифицированных сборочных единиц и деталей. Под унификацией понимается обобщение конструктивных решений без оформления специального документа.

Нормализация — обобщение конструктивных решений в виде внутризаводских и ведомственных нормалей.

Стандартизация — обобщение конструктивных решений, зафиксированных в государственных стандартах. При использовании унифицированных сборочных единиц и деталей сокращается объем проектирования, значительно уменьшается трудоемкость и себестоимость, так как можно применить высокопроизводительное оборудование и стандартизованный инструмент.

Коэффициент унификации можно определить по формуле

К, = пу/К

где лу и -V — соответственно число унифицированных деталей и общее число деталей.

Унификация, нормализация и стандартизация в целом определяют технологическую преемственность изделия.

Под технологической преемственностью конструкции изделия понимают степень сходства элементов конструкции по однородности технологических процессов, осуществляемых при изготовлении элементов этого изделия.

Проверка жесткости детали: жесткость детали :жесткость детали достигается уменьшением плеч изгибающих и скручивающих сил, введением дополнительных опор, ребер жесткости, увеличением рабочей площади поперечного сечения.

Материал Сталь 45 подходит для изготовления данной детали, так как механические характеристики и химический состав удовлетворяют заложенные в конструкции требования.