- •Глава 5. Электролиз расплавленных сред [35-39].

- •5.1. Производство алюминия

- •5.1.1. Подготовка сырья

- •5.1.2. Аноды в производстве алюминия

- •5.1.3. Конструкции электролизеров для получения алюминия

- •5.1.4. Электролизеры с непрерывными самообжигающимися

- •5.1.5. Электролизер для получения алюминия с боковым

- •5.1.6. Вспомогательное оборудование Вакуумный ковш для удаления алюминия.

- •5.1.7. Рафинирование алюминия

- •5.1.8. Новые направления в конструировании

- •5.1.9. Ошиновка электролизеров

5.1.2. Аноды в производстве алюминия

Для изготовления анодной массы применяют твердые и связующие материалы. Основой анода являются твердые материалы - антрацит, нефтяной и угольные коксы , связующим является каменноугольный пек. Пек получают как остаток перегонки каменноугольной смолы при 300-360оС.

По способу изготовления анодов, они делятся на прессованные обожженные и непрерывные самообжигающиеся. Обожженные электроды готовят в отдельных цехах или заводах прессованием смеси мелких угольных зерен разных фракций, диаметром 0,075-5 мм, с угольным пеком, и последующим обжигом “зеленых” электродов. При обжиге без доступа воздуха происходит процесс коксования связующего с образованием своеобразного композиционного материала, в котором роль наполнителя играет кокс, а матрицы - скоксовавшийся пек.

Непрерывные самообжигающиеся аноды формируют непосредственно в электролизере при получении алюминия. Анодная масса закачивается в анодный кожух над электролизером и коксуется за счет тепла, выделяющегося при прохождении тока через электролизер. По мере сгорания электрода в анодный кожух подаются новые порции массы.

Производство анодной массы.

Твердые материалы дробят на щековых дробилках, затем прокаливают. Прокаливание производится при температуре 1200-1400оС во вращающихся трубчатых печах. Время обжига около 40 мин. При обжиге полностью удаляются летучие вещества, происходит уплотнение угольных материалов, повышается их химическая и механическая устойчивость, электропроводность. Производительность таких печей достигает от 25-30 до 70 т в сутки.

Полученный кокс измельчают на шаровых мельницах и рассеивают по фракциям на грохоте - ряде сит с отверстиями определенного диаметра. С каждого сита фракции поступают в соответствующие бункера. Затем с помощью шнековых дозаторов составляется смесь углеродных материалов с частицами разных размеров - дозировка.

Смешение углеродных материалов производится в смесителях периодического и непрерывного действия. Температура смешения на 50-70оС выше температуры плавления кека, время смешения - 90-110 мин.

Полученная анодная масса либо загружается в охлаждаемые водой формы, подвергаясь формованию в брикеты (прессованный обожженный анод, блоки футеровки алюминиевой ванны), либо в нагретом состоянии транспортируется в цех и заливается в обечайку непрерывного анода. В верхней части анода слой жидкой массы имеет толщину около 30 см и температуру около 300 оС. При этом из анодной массы удаляется большая часть летучих веществ. В результате сгорания и при опускании анода ближе к зоне реакции температура повышается. В диапазоне температур 400-600оС начинается отверждение и усадка анодной массы. Температура анодной массы в нижних слоях достигает 900оС, процесс дальнейшей усадки твердого анода может приводить к его растрескиванию.

5.1.3. Конструкции электролизеров для получения алюминия

Конструкции электролизеров для получения алюминия конструктивно характеризуются примерно одинаковым устройством катода и различными анодными устройствами. По конструкции анода электролизеры делятся на:

- электролизеры с обожженными анодами (рис5.2);

- электролизеры с непрерывными самообжигающимися анодами и верхним токоподводом (рис.5.3);

- электролизеры с непрерывными самообжигающимися анодами и боковым токоподводом (рис.5.4).

1-катодный стержень, 2-заливка чугуном, 3-подовый блок, 4-угольная масса, 5-угольная боковая футеровка, 6-огнеупорный кирпич, 7-кожух электролизера, 8-анод, 9-чугунная заливка ниппеля, 10-стальные полосы, 11-анодная шина, 12-стальной хомут, 13-клин, 14-подъемный механизм, 15-редуктор, 16-анододержатель, 17-рама.

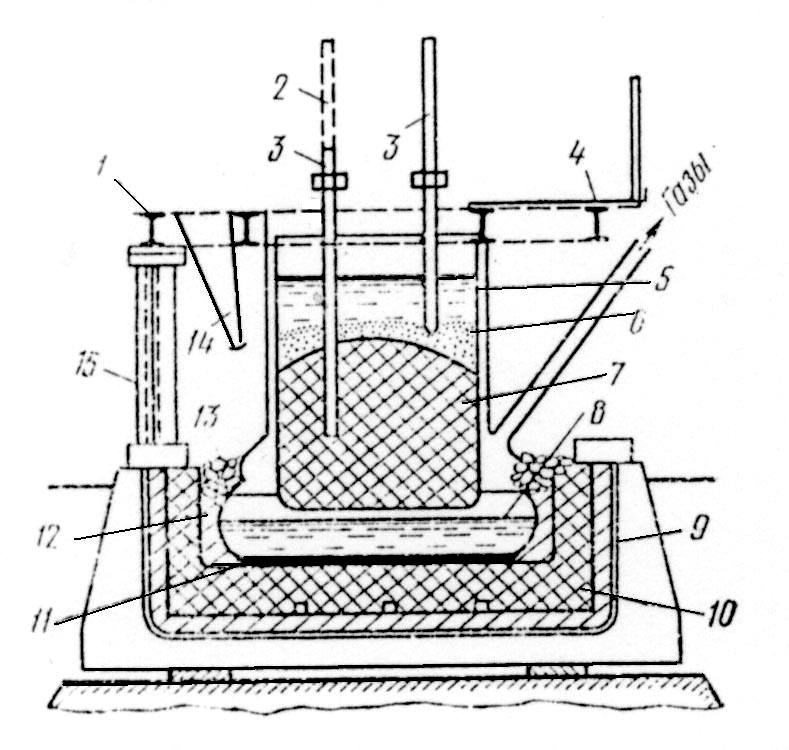

Рис.5.3.

Электролизер с самообжигающимся анодом

и верхним токоподводом.

1-опорные

балки, 2-штырь в крайнем положении,

3-токоподводящие штыри, 4-площадка для

обслуживания, 5-жидкая анодная масса,

6-полутвердая анодная масса, 7-

скоксовавшаяся анодная масса,

8-электролит, 9-кожух, 10-угольная футеровка,

11-алюминий, 12- гарниссаж, 13-корка

электролита с глиноземом, 14-бункер для

глинозема, 15-опорные колонны.

Рис.5.4.

Электролизер

с самообжигающимся анодом и боковым

токоподводом.

1-шамотный

кирпич, 2-чугунная заливка, 3-стержень,

4-угольные блоки, 5-гарниссаж, 6-угольная

плита, 7-анод, 8-ребро жесткости, 9-стойка

для анода, 10-подвеска анодв, 11- жидкая

масса, 12-тестообразная масса, 13-медная

шина, 14-штырь, 15-гибкие шины.

Достоинства ванн с непрерывными самообжигающимися анодами.

1. Исключаются процессы спекания и обжига анодов, что понижает их стоимость.

2. Отсутствуют анодные огарки (15-20% массы прессованных анодов).

3. Повышается КПД электролизера, так как часть тепла расходуется на обжиг анода.

4. Уменьшение количества анодов упрощает эксплуатацию ванны.

5. Легко решается задача герметизации ванны.

6. Допускается возможность увеличения мощности ванны.

Достоинства ванн с обожженными анодами.

1. Простота конструкции анодного узла.

2. Минимальные удельные расходы электроэнергии на электролиз из-за высокой электропроводности анода.

3. Отсутствие выделений смолистых веществ - продуктов коксования анодов.

Главным недостатком ванн с обожженными анодами является их малая мощность. В результате, в промышленности они практически не встречаются и в данном курсе подробно рассматриваться не будут.