- •Глава 3. Гидроэлектрометаллургия [19-23]

- •3.1. Общие сведения

- •3.2. Технология и оборудование основных гидрометаллургических процессов

- •3.2.1. Рафинирование меди

- •3.2.2. Рафинирование никеля

- •Очистка электролита при рафинировании никеля

- •3.2.3. Электроэкстракция цинка

- •3.3. Барабанные электролизеры. Получение электролитической фольги

3.3. Барабанные электролизеры. Получение электролитической фольги

Большая плотность расположения электролизеров в группах и сериях обусловила значительные затруднения при периодическом извлечении из них одних электродов и загрузке других. Необходимость механизации и интенсификации гидрометаллургических процессов наиболее ярко проявилась в гидрометаллургии цинка, где постоянно необходимо извлекать катоды и производить ручную операцию сдирки цинка. Это обусловило интерес к разработке метода непрерывного получения металла на вращающемся барабанном электролизере. В числе первых в этом направлении можно отметить работы П.П.Федотьева, В.В.Стендера и сотрудников кафедры ТЭП ДХТИ. Суть метода заключается в том, что на погруженной в электролит части медленно вращающегося барабана-катода нарастает осадок металла, который сдирается с барабана при выходе на воздух и в виде непрерывной ленты наматывается на рулон.

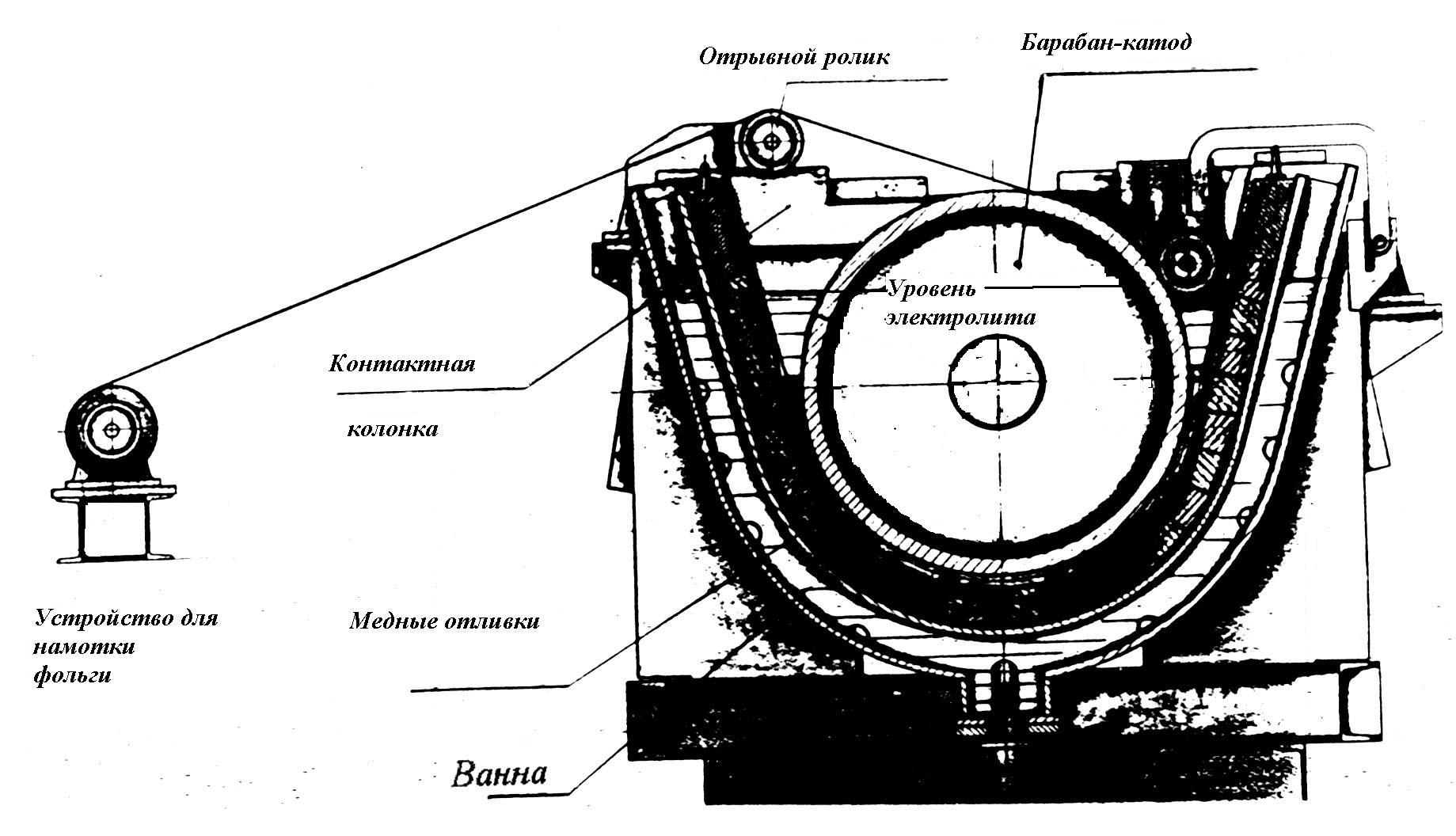

Интенсивное проточное перемешивание электролита позволяет значительно интенсифицировать процесс осаждения металла (катодная плотность тока до 6000 А/м2). Основные сложности, возникшие на пути реализации этого метода, были связаны с изменением во времени состояния поверхности барабан-катода, в результате чего условия сдирки металла ухудшались. Появление на поверхности барабана остатков осаждаемого металла приводило к нарушению регламента работы электролизера и его отключению. Кроме того, цинк осаждается крупнокристаллическим и ломким, лента часто ломается. Это ограничило применение данного метода в гидрометаллургии цинка. Тем не менее, барабанные электролизеры применяются для получения медной и никелевой фольги. Схема барабанного электролизера показана на рис. 3.8.

Рис.3.8. Схема барабанного электролизера.

1-корпус, 2-анод, 3-барабан-катод, 4-отрывной ролик, 5-намоточное устройство.

Наибольший интерес при этом вызывает получение тонкой медной фольги для электротехнической и радиоэлектронной промышленности, необходимой при фольгировании диэлектриков и последующего изготовления печатных плат. Технология производства рулонной электролитической фольги была разработана в 1956-1957 гг и с тех пор непрерывно совершенствуется. Метод позволяет получить промышленные количества фольги толщиной менее 50 мкм, что нельзя сделать, например, методом прокатки.

Для производства фольгированных диэлектриков поставляется фольга в рулонах шириной 1100 мм и толщиной около 50 мкм. Электролитический способ производства фольги позволяет получать ее 8 класса чистоты со стороны барабан-катода и с величиной неровностей Rz 3-6 мкм со стороны анодов. Повышенная шероховатость медной электролитической фольги обеспечивает хорошее склеивание с диэлектриком.

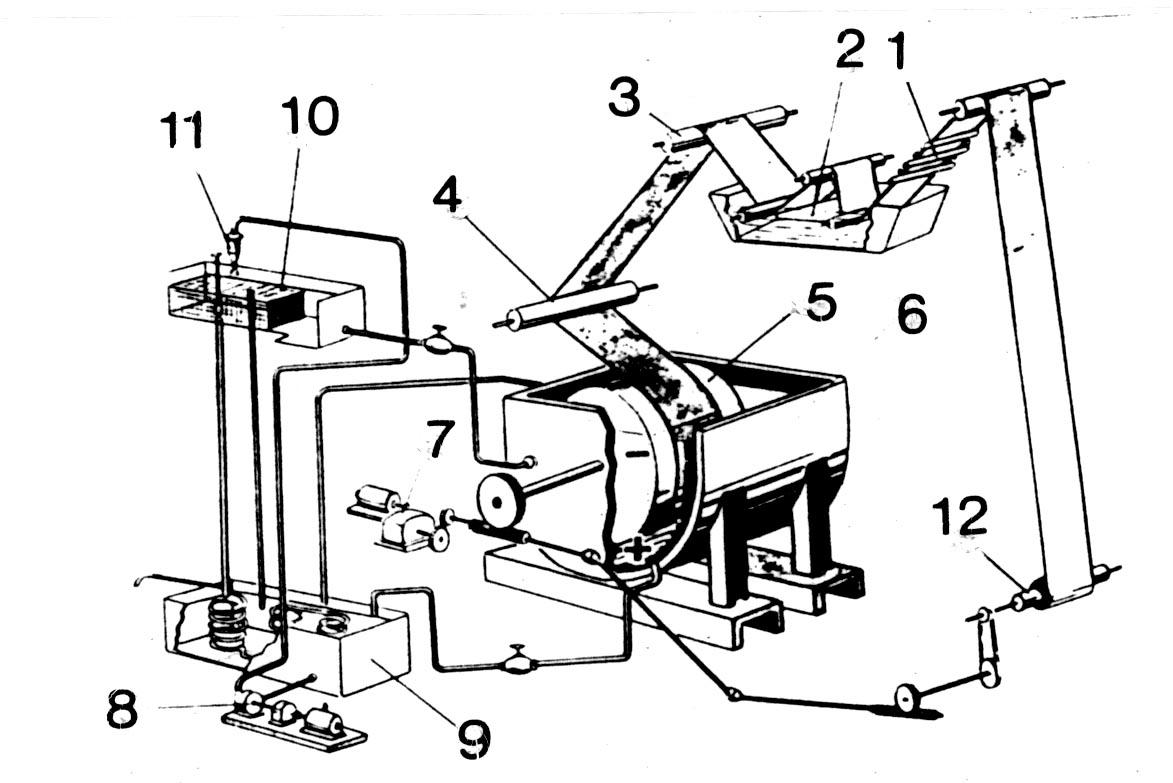

Медная фольга изготавливается электролизом сернокислого электролита на непрерывно вращающемся барабане - катоде. Электролит состоит из медного купороса CuSO4*5H2O - 180-250 г/л, серной кислоты H2SO4 - 55-60 г/л. Электролиз проводится при температуре 25-30оС и плотности тока 20-26 А/дм2. Электролит непрерывно перемешивается воздухом. Схема установки приведена на рис. 3.9.

Рис.3.9. Схема установки производства медной фольги.

1-отжимное устройство, 2- промывное устройство, 3-отклоняющий ролик, 4-отрывной ролик, 5 - барабан-катод, 6 - ванна, 7 - приводной механизм, 8 - насос циркуляционной схемы, 9 - бак растворный (нагреватель-охладитель), 10-бак напорный, 11-фильтр, 12-намоточное устройство.

Технологическая схема предусматривает следующие операции:

1. Электролитическое осаждение фольги на барабан-катоде;

2. Отмывка фольги от электролита;

3. Декапирование в концентрированной серной кислоте;

4. Отмывка фольги от кислоты (душированием);

5. Сушка горячим воздухом;

6. Намотка в рулон.

Катодом для получения медной фольги служит цельнолитой барабан из нержавеющей стали 1Х18Н12М3Т или титана с полированной поверхностью. Поверхность барабана полируется для повышения качества фольги облегчения ее отрыва от барабана. Класс чистоты поверхности составляет 9-11.

Анод - медный, наборной. Расстояние между анодом и катодом меняется в процессе работы от 30 до 90 мм. В разработках сотрудников ТЭП ДХТИ под руководством проф. Олесова Ю.Г. испытывался нерастворимый титан-диоксидмарганцевый анод. Использование нерастворимого анода позволило стабилизировать межэлектродное расстояние, уменьшить напряжение на электролизере и упростить его обслуживание. Электроды помещены в стальную гумированную ванну, воздух для перемешивания подается снизу через барботеры. Электролит циркулирует через ванну, бак и фильтр-пресс со скоростью 20 л/мин.

Принцип работы барабанного электролизера для получения никелевой фольги аналогичен, хотя мероприятия по очистке и корректированию состава электролита отличаются.