- •Содержание

- •1.1. Требования, предъявляемые к изделиям

- •1.2. Организация проектирования изделий

- •1.3. Качество конструкции изделия

- •1.4. Показатели качества продукции

- •Глава . Системные факторы построения рэс.

- •Контрольные вопросы по главе 3.

- •Глава 4. Факторы окружающей среды.

- •Глава 5. Факторы взаимодействия "человек-машина".

- •5.1. Человек - оператор и рэс.

- •5.1.1. Система "Человек - машина"

- •5.1.2. Оператор как "приемник", "ретранслятор" и "анализатор" информации.

- •5.1.3. Повышение надежности работы ч-о.

- •5.2. Формирование и прием сигналов управления.

- •5.2.1. Факторы, учитываемые при конструировании органов управления.

- •5.2.2. Закономерности зрительного восприятия информации.

- •5.3. Эргономическая отработка конструкции.

- •5.3.1. Общие положения.

- •5.3.2. Этапы эргономической отработки конструкции.

- •5.3.3. Оценка результатов принятых решений.

- •5.4. Отражение в тз факторов системы "Человек-машина".

- •Контрольные вопросы по главе 5.

- •Глава 8. Тепловые характеристики конструкций рэс.

- •Контрольные вопросы по главе 8.

- •Глава. Электромагнитная совместимость и помехоустойчивость рэс.

- •Литература

1.4. Показатели качества продукции

Качество продукции является важнейшим показателем, определяющим ее конкурентоспособность, экономические показатели предприятий приборостроения. Изучение методов обеспечения, оценки и управления качеством составляет одну из центральных задач инженерного образования.

Исследованием проблем качества занимается квалиметрия – учение об измерении и количественной оценке качества объектов и процессов деятельности людей. В сферу деятельности квалиметрии входят вопросы экономического, организационного и технического характера, что вызывает необходимость в системном исследовании вопросов качества, анализа взаимосвязей с многообразными проблемами современного производства.

Проблема оценки и измерения уровня качества продукции существовала и совершенствовалась параллельно с развитием производства.

Современный контроль качества широко использует статистические методы и поэтому называется статистическим контролем кaчествa [Statistical Quality Control (SQC)]. Здесь и далее использование англоязычных терминов и аббревиатур объясняется их использованием в стандартах ISO 9000.

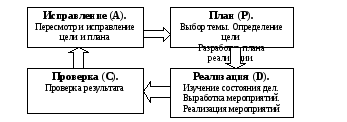

Контроль качества, базируясь на статистических методах и развиваясь циклически, проходит через определенные этапы (рис. 1.6). Этот цикл называется циклом Деминга.

Рис. 1.6. Цикл Деминга

Конечно, существуют и другие методы статистического контроля качества. Понятие цикла Деминга не ограничивается только контролем качества продукции, его можно распространить на все управление производством, а именно: процесс управления можно рассматривать как последовательность прохождения таких важнейших этапов (рис. 1.7): план (PLAN), реализация (DO), проверка (CHECK), исправление (ACTION). Действительно, любая работа начинается с составления плана (Р) работы, после чего выполняется (D) сама работа в соответствии с планом, затем проверяется (С) соответствие полученного результата запланированному и, наконец, принимаются необходимые меры (А) в случае отклонения результата исполнения от запланированного. Этот цикл получил название PDCA. После завершения первого цикла вновь переходят к составлению нового плана, в который вносится коррекция с учетом предыдущей ошибки (рис. 1.7). Цикл повторяется до совпадения результата с планом.

Рис.1.7. Цикл PDCA

Цикл PDCA является основным методом повышения качества. В конце 80-х годов контроль качества распространился на все этапы деятельности предприятий от планирования и проектирования изделия до его обслуживания после продажи.

Планируя развитие предприятий в будущем, специалисты придают большое значение активизации деятельности по управлению качеством, на базе сбора и обработки достоверных данных не только в производственных подразделениях предприятий, но и в подразделениях, относящихся к финансовым и хозяйственным делам, в области материально - технического снабжения, управления, проектирования, разработки и освоения технологий.

Виды показателей качества продукции и их оценка.

Под качеством продукции понимают совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением (ГОСТ 15467—79). Количественные характеристики этих свойств называют показателями качества продукции. Таким образом, показатели качества продукции количественно характеризуют степень пригодности продукции удовлетворять определенные потребности. Эти показатели могут выражаться в различных единицах. Следует отметить, что используются как количественные показатели (например, ток - в амперах или потребляемая мощность - в ваттах), так и качественные (например, технологичность, дизайн и другие). Для описания последних может быть использован метод экспертных оценок.

Среди показателей качества имеются такие, которые невозможно выразить численными значениями. Например, поскольку внешний вид, тактильные ощущения, тембр трудно выразить численными значениями, их определяют лишь при помощи органов чувств (т.е. органолептически). Такие показатели называют сенсорной характеристикой.

Изделие — это единица промышленной продукции, исчисляемой в экземплярах или штуках (телевизоры, резисторы, интегральные микросхемы и т. д.).

Рассмотрим классификацию промышленной продукции. Всю продукцию обычно делят на два класса.

К первому классу относят две группы продукции (продукция, расходуемая при использовании):

-

сырье и природное топливо (металлы, руды, нефть, газ, минералы и т.д.);

-

материалы и продукты (электро- и радиотехнические материалы, различные химические продукты и т.д.).

Ко второму (продукция, расходующая свой ресурс при использовании):

-

неремонтируемые изделия (резисторы, конденсаторы, болты и т.д.);

-

ремонтируемые изделия (приборы, технологическое оборудование, средства автоматизации и систем управления и т.д.).

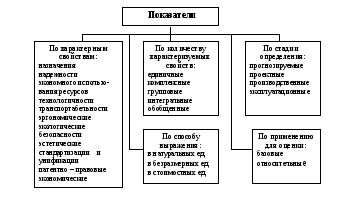

Рис.1.8. Категории показателей качества продукции

Качественную или количественную характеристику свойств продукции называют признаком продукции.

Среди качественных признаков часто выделяют альтернативные, которые могут иметь лишь два взаимоисключающих варианта (например, наличие или отсутствие дефекта). Количественную характеристику свойств продукции называют параметром продукции. Он характеризует любые свойства продукции, в том числе входящие в состав ее качества.

Многие показатели качества продукции являются функциями ее параметров. Различают единичные (т.е. по одному из свойств продукции) и комплексные (т.е. относящиеся к нескольким свойствам) показатели качества продукции. Если комплексный показатель отражает соотношение полезного суммарного эффекта от эксплуатации или потребления продукции и суммарных затрат на ее создание и эксплуатацию или потребление, то его иногда называют интегральным показателем качества продукции. Комплексный показатель качества разнородной продукции, равный среднему взвешенному значению относительных показателей качества различных видов продукции за рассматриваемый период, называют индексом качества продукции.

Относительный показатель качества продукции — отношение значения показателя качества продукции к соответствующему базовому (т.е. принятому за исходное) значению - выражается в безразмерных единицах.

ГОСТ 22851—77 устанавливает следующую номенклатуру основных групп показателей качества по характеризуемым ими свойствам продукции:

-

показатели назначения — характеризуют свойства продукции, основные функции, для выполнения которых она предназначена, и обусловливают область ее применения, например, точность часов или чувствительность приемника;

-

показатели надежности — характеризуют свойства безотказности, долговечности, ремонтопригодности и сохраняемости;

-

эргономические показатели — характеризуют систему «человек— изделие» и учитывают комплекс свойств человека, проявляющихся в производственных и бытовых процессах;

-

эстетические показатели — характеризуют информационную выразительность, рациональность формы, целостность композиции и совершенство производственного исполнения продукции;

-

показатели технологичности — характеризуют свойства продукции, обусловливающие оптимальное распределение затрат материалов, средств, труда и времени при технологической подготовке производства, изготовлении и эксплуатации продукции;

-

показатели транспортабельности — характеризуют приспособленность продукции к перемещению в пространстве (транспортированию), не сопровождающемуся с ее использованием или потреблением;

-

показатели стандартизации и унификации — характеризуют насыщенность продукции стандартными, унифицированными и оригинальными частями, а также уровень унификации с другими изделиями;

-

патентно-правовые показатели — характеризуют степень обновления технических решений, использованных в продукции, их патентную защиту, а также возможность беспрепятственной реализации продукции в стране и за рубежом;

-

показатели экологические — характеризуют уровень вредных воздействий на окружающую среду, возникающих при эксплуатации или потреблении продукции;

-

показатели безопасности — характеризуют безопасность обслуживающего персонала;

-

экономические показатели, характеризующие затраты на разработку, изготовление, эксплуатацию или потребление продукции.

Кроме того, при оценке стабильности показателей качества в условиях массового или серийного производства продукции применяют показатели серийнопригодности, характеризующие рассеивание фактических значений определенного показателя качества у различных единиц продукции одного вида.

Выделяют несколько этапов выбора номенклатуры показателей качества продукции. Вначале определяют вид (группу) продукции. Для этого используют документы, классифицирующие продукцию по назначению и условиям применения, например, межотраслевой классификатор продукции (ОКП), отраслевые методики оценки уровня качества продукции и т. д.

Затем формулируют цели применения номенклатуры показателей качества в соответствии с задачами управления качеством продукции: использование в стандартах, аттестация продукции по категориям качества, разработка планов научно-исследовательских и проектно-конструкторских работ и др.

Выбирают исходную номенклатуру групп показателей качества, при этом обычно используют экспертный метод. Далее применяют определенный метод выбора необходимой и достаточной номенклатуры показателей качества продукции.

Рассмотрим особенности некоторых групп показателей качества. Показатели назначения. Показатели этого вида обычно играют основную роль в оценке уровня качества, их часто используют как критерии оптимизации при нахождении наилучших решений в управлении качеством.

Например, для изделий машиностроения, приборостроения, электротехники показателями назначения являются показатели, характеризующие полезную работу, которую изделие совершает или которую можно совершить с помощью этого изделия: для станков — производительность, точность; для измерительных приборов — точность, пределы измерений.

К показателям назначения относятся показатели качества функционирования технических систем, отражающие степень приспособленности системы к выполнению поставленной задачи. Вид показателя качества функционирования и его значение во многом определяются целью, которую стремятся достичь при решении задачи. Например, одно и то же техническое устройство в определенных условиях эксплуатации может иметь высокое качество функционирования при одной задаче (цель — обеспечение точности, надежности) и низкое при другой (цель — получение максимальной прибыли).

Когда говорят о качестве функционирования технической системы, всегда подразумевают наличие типовой задачи, для решения которой она предназначена.

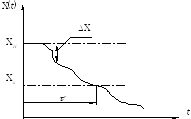

Показатели надежности. Номенклатура группы показателей надежности определена ГОСТ 13377. Показатели долговечности характеризуют свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Безотказность – свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Безотказность свойственна объекту в любом из режимов его эксплуатации. Именно это свойство составляет главный смысл понятия надежности. Показатели сохраняемости характеризуют свойство объектов сохранять исправное и работоспособное состояние или свойство продуктов и материалов. Таким образом, если точность обычно рассматривается (и характеризует качество прибора) в некоторый фиксированный момент времени, то понятие надежноcти включает временной промежуток.

Физически такое различие объясняется тем, что если геометрические размеры деталей, как правило, стабильны во времени (что тоже бывает не всегда, например, изменения размеров деталей приборов из-за релаксации напряжений приводят к отказу), то физические характеристики под действием внешних факторов (температура, старание, износ) с течением времени приводят к разрегулировке выходных параметров, их дрейфу во времени.

Форма кривой на рис. 1.9 показывает, что в первое время использования объекта показатели его качества не ухудшаются, а затем начинается постепенное снижение (ухудшение) показателей качества, и чем больше срок службы (использования) объекта, тем больше доля снижения.

Рис. 1.9. Функция сохраняемости показателей качества объекта

по мере его использования (хранения)

Например, производительность металлорежущих станков снижается ежегодно на 2-3 %.

Элементы, составляющие качество, называются показателями качества, а численное их выражение называется значением показателя качества.