- •Содержание

- •1.1. Требования, предъявляемые к изделиям

- •1.2. Организация проектирования изделий

- •1.3. Качество конструкции изделия

- •1.4. Показатели качества продукции

- •Глава . Системные факторы построения рэс.

- •Контрольные вопросы по главе 3.

- •Глава 4. Факторы окружающей среды.

- •Глава 5. Факторы взаимодействия "человек-машина".

- •5.1. Человек - оператор и рэс.

- •5.1.1. Система "Человек - машина"

- •5.1.2. Оператор как "приемник", "ретранслятор" и "анализатор" информации.

- •5.1.3. Повышение надежности работы ч-о.

- •5.2. Формирование и прием сигналов управления.

- •5.2.1. Факторы, учитываемые при конструировании органов управления.

- •5.2.2. Закономерности зрительного восприятия информации.

- •5.3. Эргономическая отработка конструкции.

- •5.3.1. Общие положения.

- •5.3.2. Этапы эргономической отработки конструкции.

- •5.3.3. Оценка результатов принятых решений.

- •5.4. Отражение в тз факторов системы "Человек-машина".

- •Контрольные вопросы по главе 5.

- •Глава 8. Тепловые характеристики конструкций рэс.

- •Контрольные вопросы по главе 8.

- •Глава. Электромагнитная совместимость и помехоустойчивость рэс.

- •Литература

Контрольные вопросы по главе 8.

-

Механизм и результат влияния теплового режима на РЭС.

-

Оценки теплового режима в РЭС.

-

Тепловая подсистема в РЭС.

-

Задача обеспеченности РЭС от тепла.

-

Принципы, основные элементы и схеы защиты РЭС от тепловой энергии.

-

Способы отвода тепла в конструкциях РЭС.

-

Кондуктивный теплообмен и возможности его использования в конструкциях РЭС.

-

Конвективный теплообмен и его использование в конструкциях РЭС.

-

Излучение и его использование в РЭС.

-

Конструктивная реализация защиты блоков и шкафов РЭС от тепловой энергии.

-

Конструктивная реализация защиты ячеек и узлов РЭС от тепла.

-

Радиаторы и их типы.

-

Естественно и принудительно-воздушные системы обеспечения теплового режима РЭС.

-

Жидкостные системы охлаждения.

-

Тепловые трубки.

-

Предварительный выбор принципа обеспечения теплового режима РЭС.

-

Способы анализа теплового режима РЭС.

Глава. Электромагнитная совместимость и помехоустойчивость рэс.

В данной главе рассматриваются логика и содержание действий конструктора РЭС, направленных на обеспечение работоспособности проектируемого аппарата в условиях воздействия на него в целом или на его отдельные элементы, различного рода электромагнитных полей. Исходя из введенных ранее методологических положений, необходимо установить основные принципы, реализующие их элементы, схемы и некоторые параметры эффектных систем защиты от воздействий или эффектные варианты построения самой конструкции РЭС.

9.1. ВОЗДЕЙСТВИЕ ЭЛЕКТРОМАГНИТНЫХ ПОЛЕЙ НА КОНСТРУКЦИЮ РЭС.

Предваряя рассмотрение вопросов оптимального построения конструкции РЭС, определим несколько основных понятий.

Помехой будем называть внутреннее или внешнее воздействие на РЭС, приводящее к искажению полезного сигнала и содержащейся в нем информации во время приема, переработки, хранения.

Помехоустойчивость РЭС - свойство аппарата противостоять воздействию определенной помехи в заданных условиях.

Электромагнитная совместимость- свойство РЭС, совместно работать с определенным носителем или объектом установки РЭС, выполняя свои функции в условиях наличия электромагнитных полей. ( Существуют и другие толкования указанного свойства в различной литературе).

Очевидно, что источником помех в РЭС являются электромагнитные поля как во вне, так и внутри конструкции РЭС. Так возникают понятия внешней и внутренней помехи.

Результатом воздействия помех на РЭС является снижение надежности функционирования вплоть до отказа аппарата.

С развитием радиоэлектроники борьба с помехами приобретает все большую актуальность в следствии:

-

увеличения уровня внешних помех за счет введения РЭС в сложные технические системы, внутри которых находится обычно большое число устройств с электромеханическими узлами, служащими источниками внешних полей;

-

увеличение уровня внутренних помех за счет повышения плотности размещения элементов РЭС, приводящей к возрастания роли внутреннего электромагнитного поля;

-

уменьшения энергетических возможностей информационного сигнала на фоне возрастающих помех.

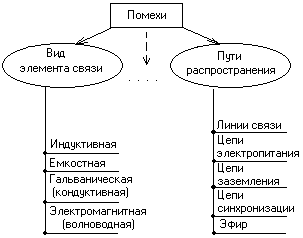

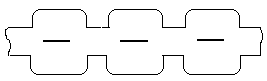

П омехи

можно классифицировать различными

способами. Наиболее приемлемый для

данного рассмотрения указан на рис.

9.1. Следуя такой классификации в

дальнейшем, подробно разбираются все

виды помех.

омехи

можно классифицировать различными

способами. Наиболее приемлемый для

данного рассмотрения указан на рис.

9.1. Следуя такой классификации в

дальнейшем, подробно разбираются все

виды помех.

9.2. СПОСОБЫ ОБЕСПЕЧЕНИЯ ПОМЕХОУСТОЙЧИВОСТИ РЭС.

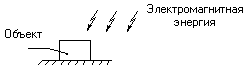

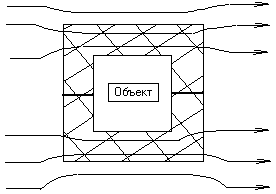

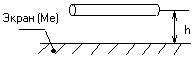

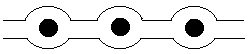

Р ассмотрим

с общих позиций задачу построения

помехоустойчивой конструкции РЭС. Пусть

на некоторой защищаемый объект

воздействует энергия электромагнитного

поля (рис.9.2.). В качестве объекта может

выступать как РЭС в целом, так и отдельные

его элементы и узлы.

ассмотрим

с общих позиций задачу построения

помехоустойчивой конструкции РЭС. Пусть

на некоторой защищаемый объект

воздействует энергия электромагнитного

поля (рис.9.2.). В качестве объекта может

выступать как РЭС в целом, так и отдельные

его элементы и узлы.

Задача конструктора в данном случае может быть сформулирована следующим образом: необходимо разработать такую систему , которая включала бы обязательно объект, и, возможно, некоторые дополнительные элементы - элементы защиты, и которая обеспечивала бы функционирование объекта в условиях известных помех

Рассматривая возможные принципы построения помехоустойчивых конструкций, можно утверждать, что реально в настоящее время применяются всего несколько известных:

-

– принцип изолирования объекта от воздействующего поля; при этом возможны варианты:

– принцип отражения;

– принцип комплексации воздействующего поля;

-

– принцип повышения помехоустойчивости собственно защищаемого объекта.

Возможно еще и совместное использование двух принципов: изоляция с одновременным повышением помехоустойчивости объекта,

Анализ возможных элементов для реализации принципа изоляции дает основной элемент системы защиты – экран. Выбор формы экранов ( структуры унарного отношения ) и параметров экранов будет рассмотрено далее.

Реализация принципа – повышения помехоустойчивости самого защищаемого объекта – возможна за счет различных подходов. Обычно их делят на:

-

системные; например, переход вместо аналоговой на цифровую обработку информационных сигналов;

-

схемотехнические; например, использование фильтров и компенсационных схем;

-

конструкторские; именно эти способы будут рассматриваться в дальнейшем.

Схемы q систем и параметры Е элементов таких конструктивных систем защиты рассматриваются далее.

Анализ поведения известной конструкции РЭС в условиях помехи выполняется различными способами, в том числе – и формализовано, расчетным путем используя известные методы анализа электрических цепей при различных сигналах.

9.3. Конструктивная реализация обеспечения электромагнитной совместимости РЭС.

9.3.1. Экранирование при конструировании РЭС.

Как указывалось уже ранее, экран является основным элементом g2 реализующим принцип р1 изоляции защищаемого объекта от воздействующего поля. В качестве защищаемого с помощью экрана объекта выступает целый РЭС или его составные части.

9.3.1.1. Основные характеристики экранов.

Прием сигналов в линиях связи и радиолиниях осуществляется, как известно, при наличии помех. Помехи могут быть естественного и искусственного происхождения. К первым относятся атмосферные, космические и флуктуационные помехи, ко вторым – промышленные помехи. Промежуточное положение занимают радиопомехи, вызванные электростатическими зарядами.

Электромагнитные экраны предназначаются для локализации в некотором объеме пространства полей, создаваемых излучателем электромагнитной энергии, с целью ослабления или исключения воздействия излучателей на чувствительные элементы РЭС и аппаратуру в целом.

Экранирование призвано обеспечивать надежность РЭС, подавляя до требуемого уровня влияние электромагнитной энергии. В каждом отдельном случае выбор экранирования производится с учетом характера источника помех и чувствительных к ним элементов, их размеров, размещения, допустимой величины воздействия экрана на объект экранирования.

Для оценки функциональных качеств экранов используются различные характеристики. Наиболее обобщенной является эффектность экранирования.

Под эффективностью экранирования понимают отношение действующих значений напряженности электрического поля ЕI (магнитного поля HI) в данной точке при отсутствии экрана к напряженности электрического поля Е2 ( магнитного поля H2 ) в той же точке при наличии экрана

Э 0Е = Е

Здесь эффективность выражается в относительных единицах ( разах ). На практике обычно эффективность экранирования представляют в логарифмических единицах – децибелах( дБ)

Э Е = 20 lg

Таким образом, по физическому смыслу характеристики экранов являются функциями пространства и частоты, а параметрами их можно считать ширину полосы частот, в которой определяются действующие значения напряженности поля.

Иногда действие экрана учитывают через коэффициент экранирования

S = Е2 / Е1

Который изменяется от 1 до 0, характеризуя в последнем случае максимальный эффект экранирования.

В технике связи эффективность экранизирования принято выражать в неперах (Нп)

B = ln 1/ S = ln (Е1 / Е2 ).

При этом для перевода из одной системы единиц в другую может быть использован коэффициент 8,7, тогда Э дБ = 8,7 Hn .

При необходимости оценить общую эффективность экранирования, исходя из допустимой величины ЭДС помехи, наводимой в целях РЭС, пользуются эквивалентной действующей высотой устройства h0.

h0 =UH/ E1 ,

где UH - действующее значение ЭДС помехи, наводимой на элементы, находящиеся внутри экрана (в),

E1 – действующее значение напряженности внешнего поля, В/м;

Величина h0 характеризует как бы действующую высоту экрана (по аналогии с действующей высотой антенны).

Второй характеристикой качества экрана является мера его воздействия на параметры экранируемых объектов, количественно определяемая коэффициентом реакции экрана.

При всех видах экранирования (кроме статического) из-за отражения магнитной энергии от стенок экрана, происходит взаимодействие между экраном и экранируемым устройством. Экран, защищая цепи, колебательные контура от воздействия внешних полей, оказывает существенное влияние на параметры экранируемых элементов. Из-за перераспределения электромагнитного поля внутри экрана происходят изменения их первичных параметров, в результате чего изменяются, например, магнитные связи, уменьшается первичная индуктивность катушек, увеличивается первичная емкость контуров, возрастает активное сопротивление, что ведет к изменению частоты настройки, добротности колебательных контуров, потерям энергии и т.д. Все сказанное формально определяется тем обстоятельством, что объект g1 и экран g2 образуют новую систему S и ее параметры отличаются от параметров самого объекта g1 .

Относительные изменения параметров экранируемых объектов можно учесть с помощью коэффициентов:

Pij = 1- Aэij / Aoij ,

где Pij – коэффициент реакции экрана на i-тый параметр j-го элемента;

Aэij – значение i-го параметра j-го экранируемого элемента при наличии экрана;

Aoij – значение первичного i-го параметра j-го элемента при отсутствии экрана.

Задаваясь допустимыми пределами изменения параметров и зная размеры экранируемых элементов, можно определить габаритные размеры экрана, материал, из которого он должен быть, изготовлен, и условия размещения элементов внутри него.

9.3.1.2. Виды экранов.

В общем случае экранирование осуществляется с помощью электромагнитных экранов. Однако часто наблюдается преобладание отдельных видов полей, поэтому для учета их специфики различают следующие виды экранирования: электростатическое, магнитостатическое и электромагнитное.

На низких частотах применяют электро- и магнитостатическое экранирование, а на высоких – одновременно с экранированием магнитного поля происходит экранирование электрического поля, что определяет единый процесс электромагнитного экранирования.

А. Электростатическое экранирование

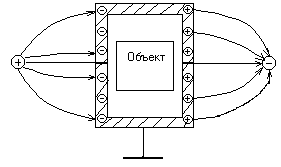

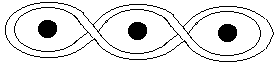

Е сли

в электростатическое поле внести

проводник, то в результате поляризации

электроны в нем начнут перемещаться

в сторону положительно заряженной

пластины и на поверхности проводника,

обращенной к этой пластине, возникает

отрицательный потенциал, а на

противоположной – положительный.

Положительная и отрицательная части

проводника создают собственное вторичное

поле, которое равно внешнему и имеет

противоположное ему направление.

Следовательно, внешнее поле и поле,

созданное проводником, компенсирует

друг друга внутри тела и на поверхности

проводника. Этим объясняется распределение

зарядов только на поверхности проводника.

Внутри проводника поле отсутствует.

Этим явлением электростатической

индукции и пользуются для электростатического

экранирования. В самом деле, если внутри

металлического тела поле равно нулю,

то достаточно поместить в него защищаемое

устройство, чтобы защитить его от влияния

электростатического поля.

сли

в электростатическое поле внести

проводник, то в результате поляризации

электроны в нем начнут перемещаться

в сторону положительно заряженной

пластины и на поверхности проводника,

обращенной к этой пластине, возникает

отрицательный потенциал, а на

противоположной – положительный.

Положительная и отрицательная части

проводника создают собственное вторичное

поле, которое равно внешнему и имеет

противоположное ему направление.

Следовательно, внешнее поле и поле,

созданное проводником, компенсирует

друг друга внутри тела и на поверхности

проводника. Этим объясняется распределение

зарядов только на поверхности проводника.

Внутри проводника поле отсутствует.

Этим явлением электростатической

индукции и пользуются для электростатического

экранирования. В самом деле, если внутри

металлического тела поле равно нулю,

то достаточно поместить в него защищаемое

устройство, чтобы защитить его от влияния

электростатического поля.

Рис. 9.3. Электростатический экран.

Электростатический экран является элементом, реализующим принцип P1''' компенсации в определенном пространстве порождающего поля порожденным.

Если теперь подключить металлическую оболочку к земле (к корпусу), то заряды с внешней поверхности оболочки стекут на корпус, т. к. он обладает большой емкостью, и вне оболочки поле окажется равным нулю. Таким образом электростатическое экранирование заключается в замыкании электростатического поля на поверхность металлического экрана и отводу электростатических зарядов в землю (на корпус). Заземление является необходимым элементом электростатического экранирования. Экраны изготавливают из материалов с высокой проводимостью, имеющие или замкнутый объем, или в виде металлической перегородки, соединенные с корпусом. Применение сеточных материалов не обеспечивает полного экранирования.

А. Компоновка объекта и экрана

Для установления конкретных реализаций структуры (схемы) объединение экрана и защищаемого объекта исходят обычно из особенностей объекта, т.е. форма и размеры (унарное отношение R1=íq1, E1ý) экрана и взаимное положение экрана и объекта (n-арное отношение Rn=íqn, Ený), определяется условиями защиты и характеристиками объекта.

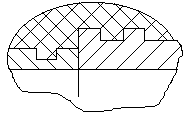

Б. Магнитостатическое экранирование.

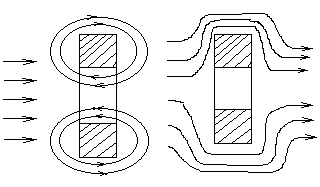

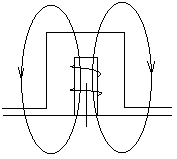

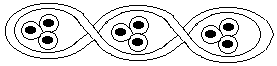

М агнитостатическое

экранирование основано на отражении и

компенсации ( диамагнитный материал

экрана) рис.9.4

агнитостатическое

экранирование основано на отражении и

компенсации ( диамагнитный материал

экрана) рис.9.4

Рис.9.4. Диамагнитный экран

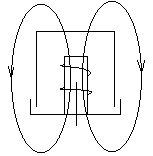

или поглощении (ферромагнитный материал) магнитного поля в толще экрана рис.9.5.

Рис.9.5. Магнитооптический поглощающий экран

Такие экраны используют для защиты от постоянного или медленно изменяющегося переменного магнитного поля. Качество экранирования тем выше, чем больше величина магнитной проницаемости материала и чем меньше в экране стыков и швов, идущих поперек направления магнитных силовых линий. Чем больше величина магнитной проницаемости материала экрана, тем тоньше его можно делать. Для повышения эффективности экранирования в ряде случаев применяют экраны, составленные из нескольких слоев, но более тонкого материала. Требуемая эффективность экранирования может быть получена уже у двух или трехслойного экрана.

В. Электромагнитное экранирование

Заключается и том, что переменное высокочастотное электромагнитное поле, проходя через металлический лист перпендикулярно, или под некоторым углом к его плоскости, наводит в этом листе вихревые токи, поле которых ослабляет действие внешнего поля. В данном случае металлический лист является электромагнитным экраном.

9.3.1.3. Особенности конструирования электромагнитных экранов

Для установления конкретных реализаций структуры (схемы) объединение экрана и защищаемого объекта исходят обычно из особенностей объекта, т.е. форма и размеры экрана и взаимное положение экрана и объекта определяется условиями защиты и характеристиками объекта.

Известно несколько способов устранения взаимных связей, не предусмотренной функциональной схемой, с помощью экранов: блочное и общее экранирование РЭС.

Поэлементное экранирование. Размеры экрана определяются габаритами защищаемого элемента. Экран должен вписываться в общее устройство, обеспечивать минимальную реакцию на экранируемый объект, ремонтопригодность и нормальный режим работы РЭС.

Блочное экранирование. Экран представляет собой кожух РЭС и должен обеспечивать нормальный тепловой режим, защиту от пыли и влажности, устойчивость к вибрации, ослабление воздействия внешних полей.

Общее экранирование. Экран представляет собой самостоятельное сооружение, предназначенное для зашиты от внешних полей или локализации излучения радиоэлектронного комплекса. При экранировки помещения решается целый комплекс вопросов, связанных с защитой помещения, размещением аппаратуры, вентиляцией и др.

Б. Материалы экранов

В качестве материалов экранов используют латунь, алюминиевые сплавы, электротехническую сталь и пермаллой. Сортамент этих материалов широк – от листов до порошка.

Листовые металлические материалы толщиной 1,5…2 мм. Наиболее технологичны стальные листы - могут легко свариваться.

Фольга. Толщина 0,01…0,05 мм. Алюминий, латунь. Клеится к основе. Электростатическое экранирование.

Сеточные металлические материалы. Легки, удобны в сборке и эксплуатации, хороший воздухообмен, но малая механическая прочность, стареют.

Токопроводящие краски. В пленкообразующий материал вводится токопроводящий наполнитель в виде порошка алюминия, графита, окиси металлов и др. Не нужны специальные экраны. Краска наносится на любую поверхность. Проводимость зависит от толщины покрытия, концентрации пигмента и др. Устойчивы к климатическим условиям и механическим воздействиям.

Металлизация поверхностей. Распылением наносится на любую поверхность, включая полимеры. Наиболее распространенные покрытия – алюминий и цинк. Толщина слоя зависит от свойств подложки. Но при всех равных условиях эффект экранирования металлизированного слоя хуже, чем сплошным листом той же толщины, что объясняется отличием химического состава покрытия от структуры исходного материала. Применяется для экранирования помещений и кабин.

Специальные ткани. Основа такой ткани – капроновая нить, скрученная с посеребренной медной проволокой диаметром 35…50 мкм. Так как провод изолирован, то поверхностное сопротивление такой ткани велико. Предназначена для защиты от СВЧ, шьют специальные костюмы для индивидуальной защиты.

В. Особенности конструкций электромагнитных экранов.

Реальные экраны, состоящие из большого числа элементов, нельзя рассматривать как однородные. В местах стыков листов и соединений элементов ток проходит через участки с сильно уменьшенным сечением. Это приводит к местным увеличениям плотности и неравномерному распределению токов, к возрастанию сопротивления экранов и снижению эффективности в целом. Проникновение энергии через отверстия, щели и другие дефекты конструкции экрана снижает эффективность экранирования.

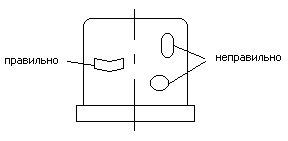

Конструктивно экран состоит из нескольких составных частей, которые в процессе сборки соединяются между собой разъемными или неразъемными соединениями. Кроме мест соединений в экране имеются отверстия для монтажа проводов. Чтобы уменьшить влияние подобных дефектов необходимо придерживаться определенных правил при конструировании экранов:

-

Поверхность стыка основных частей экрана не должна пересекать магнитных

силовых линий поля и линий наведенных в экран токов. Стык должен быть направлен вдоль этих линий.

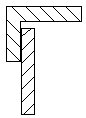

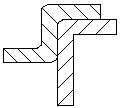

Правильно Неправильно

Рис. 9.6. Расположение стыков частей экранов.

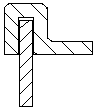

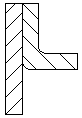

2) Отверстия в экране не должны пересекать линий наведенных в нем токов, поэтому большой размер отверстия должен располагаться параллельно этим линиям.

Рис.9.7.

Расположение отверстий в экранах.

Рис.9.7.

Расположение отверстий в экранах.

3) При конструировании многослойных экранов каждый слой экрана должен быть изолирован от других слоев. В таких конструкциях токи, наведенные в каждом из слоев многослойного экрана, имеют свое направление. Если же слои экрана электрически соединить между собой, то наведенные токи будут взаимно компенсироваться и эффективность экрана резко упадет.

Следует отметить, что соединение листов обшивки экранов ( внахлест, встыкфальц ), а также контактные соединения в экранах сильно влияют на эффективность экранирования, поэтому конструктивное выполнение этих мест соединений тщательно проработаны и представлены в справочной литературе.

9.3.2. Обеспечение помехоустойчивости электромонтажных линий.

Электромонтажом называется совокупность элементов конструкции РЭС, предназначенная для обеспечения электрически неразрывных связей при объединении модулей нижестоящего конструктивного уровня в модули вышестоящего уровня.

Электромонтаж предназначен для реализации электрически неразрывных связей, по которым распространяются непрерывные или дискретные сигналы. При распространении сигнала по электромонтажным линиям связи могут измениться его форма, фаза, а также произойти затухание амплитуды сигнала. Кроме того, из-за наличия непредусмотренных электрической схемой связей между различными электромонтажными линиями могут возникнуть так называемые перекрестные помехи, выражающиеся в непредусмотренном появлении сигнала в соседней линии. Причинами помех являются протекающие по электромонтажным линиям токи и наведенные ими на соседние проводники паразитные сигналы, а также электромагнитные поля от внутренних и внешних источников излучения и возникающие в следствии этого блуждающие токи в несущих конструкциях.

Поскольку в общем случае электромонтажная линия состоит из элементов контактирования (например, контактные площадки, переходные отверстия на ПП и т.д.) и элементов межконтактной коммутации (например, провода, кабели, трассы ПП и т.д.), то оптимальное построение электромонтажа включает в себя и оптимизацию элементов контактирования и элементов коммутации.

В дальнейшем подробнее рассмотрим непредусмотренные электрической схемой связи между элементами конструкции, сопровождающиеся передачей электромагнитной энергии, - так называемые паразитные связи в конструкции РЭС. Из всех элементов конструкции наиболее подвержены таким связям именно элементы электромонтажа.

9.3.2.1. Паразитные связи электромонтажных линий.

При проектировании электромонтажных линий необходимо предварительно определить тип линии, затем возможные виды и оценки паразитных связей в ней и дать конструктивную реализацию наиболее помехоустойчивой линии связи.

А. Электрическая длина электромонтажных линий.

Проектирование электрических цепей должно вестись с учетом возможных допустимых искажений передаваемых сигналов. Электрические связи между отдельными конструктивными элементами обычно делят на:

-

электрически короткие связи;

-

электрически длинные связи.

Электрически короткой линией связи называют такую, в которой время распространения сигнала много меньше длительности фронта передаваемого импульса, а при непрерывном сигнале не превышает 0,1 полуволны. Сигнал, отраженный от несогласованной нагрузки, в такой линии достигает источника раньше, чем успеет существенно исказиться полезный сигнал. Электрические свойства такой линии оцениваются сосредоточенными характеристиками: сопротивлением R, емкостью С и индуктивностью L.

Электрически длинная линия связи характеризуется временем распространения сигнала больше, чем длительность фронта передаваемого импульса, а для непрерывного сигнала – временем задержки большим, чем 0,1 полупериода. В такой линии отраженный сигнал приходит к ее началу после окончания фронта импульса и искажает его форму. При расчетах такие линии рассматривают как линии с распределенными параметрами.

Отсюда можно сделать вывод, что одна и та же линия для одного сигнала должна рассматриваться как длинная, а для другого может быть и короткой.

Все линии связи, используемые для соединения ячеек, кассет, панелей в пределах одного блока, обычно считаются короткими. Линии связи межблочные и межстоечные в зависимости от передаваемых сигналов могут быть отнесены либо к длинным, либо к коротким.

Искажение сигналов в электрически длинной линии существенно влияет на работу аппаратуры. Если переходной процесс апериодический, то быстродействие цифровой аппаратуры уменьшается, т.к. увеличивается время нарастания амплитуды сигнала до номинального значения и тактовая частота следования импульсов должна быть уменьшена. Если переходной процесс колебательный, то это может вызвать ложное срабатывание логических элементов при значительной амплитуде колебаний около порогового значения. Кроме того, выбросы напряжения могут привести к пробою р- n переходов полупроводниковых приборов.

Отраженные в электрически коротких линиях импульсы не представляют большой опасности из-за малой длительности отраженных сигналов. Но в таких линиях существенными становятся паразитные связи.

В. Виды паразитных связей.

Известно, что важной характеристикой электрического проводника в электрическом поле является его емкость, т.е. способность проводника с током и окружающей его среды накапливать энергию электрического поля. В магнитном поле такой характеристикой является индуктивность. Это явление порождает возникновение паразитных связей. Появление перекрестных помех в РЭС обусловлено взаимодействием электромонтажных линий, причиной которого являются паразитные связи.

Основные виды паразитных связей делят на:

-

емкостные,

-

индуктивные,

-

кондуктивные.

Емкостная связь осуществляется через паразитную емкость, а индуктивная – через паразитную индуктивность между электромонтажными линиями. В тех случаях, когда элементы электромонтажной линии являются общими для нескольких электрических цепей, могут иметь место кондуктивные паразитные связи. В качестве таких общих участков выступают шины питания, земляные шины, внутреннее сопротивление источника питания, общие участки корпуса и лепестки, к которым подсоединяются одновременно различные цепи.

В. Связь конструкивных и электрических параметров электромонтажных линий.

Величина и характер искажений сигналов в линиях связи, а также уровень перекрестных помех между соседними электромонтажными линиями зависят от электрических параметров электромонтажа: индуктивности, емкости линии, значения и неоднородности волнового сопротивления линии, паразитной электрической емкости, взаимоиндуктивности между соседними линиями связи, общего для различных линий сопротивления.

Значения электрических параметров электромонтажных линий связи, в свою очередь, зависят от конструктивных факторов: поперечного сечения, длины, конструктивного исполнения (печатный монтаж, объемный монтаж и т.п.), взаимного расположения линий связи, физических параметров конструкционных материалов. Поэтому конструктор РЭС должен уметь вести борьбу с искажениями электрических сигналов конструктивными мерами.

Для этого необходимо определить каким образом и как влияют на изменение параметров Е электромагнитной подсистемы Sэм характеристики пространственной подсистемы Sпр – форма и размеры элементов связи, и параметры механической подсистемы Sм – свойства материалов электромонтажных линий.

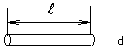

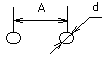

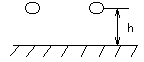

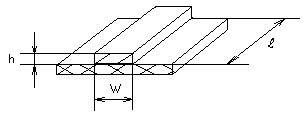

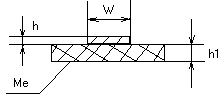

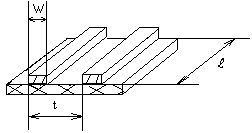

Индуктивность и емкость линий, а также волновое сопротивление в зависимости от схемы расположения проводников и их конструктивных параметров определяется по формулам, приводимым в справочной литературе. Используя графические и аналитические зависимости, по значениям конструктивных параметров можно вычислить электрические параметры электромонтажных линий связи, выполненных из объемного провода и печатного монтажа. Некоторые виды линий, электрические характеристики которых могут быть определены через указанные геометрические параметры, приведены на рис.9.8.

а

)

б)

)

б)

![]()

в)

г)

в)

г)

д)

е)

д)

е)

ж)

з)

ж)

з)

Рис. 9.8. Варианты линий, с установленными характеристиками.

9.3.2.2. Уменьшение наводок в соединительных цепях.

Ранее установлено, что нарушение устойчивости работы электрической схемы может происходить не только за счет помех, передаваемых по электромагнитному полю, но и за счет мешающих сигналов, протекающих по монтажным проводам. Эти сигналы за счет паразитных связей могут наводить в других цепях сигналы помех, которые приводят к потере устойчивости, нарушению работы и сбою команд в радиоустройствах. Так, при неправильной конструкции усилителя постоянного тока склонны к самовозбуждению, при этом паразитная генерация возникает в широком диапазоне частот от единиц герц до сотен мегагерц.

Чаще всего конструктору приходится решать задачу определения допустимой длины соединительной линии, исходя из допускаемой задержки импульса и возможного мещающего сигнала. Все эти расчеты имеют свои сложности, особенно при определении суммарной помехи. Поэтому конструкторы РЭС придерживаются общего правила: “Длина проводников, лежащих в одной плоскости, должна быть минимальной.”

Для предотвращения паразитных монтажных связей в разрабатываемом устройстве (с частотой до 400 МГц) рекомендуются следующие конструктивные меры:

-

Установить развязывающие фильтры в высокочастотных и импульсных схемах непосредственно у активного элемента. Для проводов питания, проводов, подходящих к замыкающим контактам реле и переключателей, располагать цепи фильтрации непосредственно у стенки корпуса. Каскады с выходным сигналом весьма высокого и весьма низкого уровня должны помещаться в отдельные отсеки.

-

Каждый элемент, подверженный опасности наводок, должен иметь только одно соединение с шиной земли.

-

РЭС, состоящие из нескольких блоков, должны соединяться кабелем из экранированных проводов, благодаря этому токи, протекающие в противоположных направлениях будут равны и результирующее магнитное поле будет нулевым.

-

Кабели, по которым проходят импульсные сигналы с крутым фронтом или сигналы от источников с большим внутренним сопротивлением, должны быть экранированы.

-

Несущие конструкции должны быть соединены с шиной заземления, но не должны сами служить такой шиной.

-

Все стыки металлических несущих конструкций должны быть сварными, чтобы не возникало переходных электрических контактов. Электрическое сопротивление на стыке соединенных частей не должно превышать 2,5* 10 –3 Ом.

-

Для защиты от низкочастотных магнитных полей предпочтительна стальная оплетка экранированного кабеля.

-

Для блоков, рассчитанных на высокие частоты, материал корпуса и шасси должен иметь повышенную электропроводность( серебренная латунь).

9.3.2.3. Уменьшение помех в шинах питания и земли.

Электрическое объединение элементов РЭС осуществляется по двум каналам связи: сигнальным и цепям питания. Шины питания служат для подведения энергии к элементам от низковольтных источников постоянного напряжения. При использовании одного источника напряжения питание к элементам подводится с помощью двух проводников – прямого и обратного. Часто на элементы необходимо подавать напряжение от нескольких источников с разными номиналами. В этих случаях для уменьшения количества шин питания обратные проводники объединяют в одну шину, которую соединяют с корпусом устройства и называют шиной земли. Так возникает кондуктивная паразитная связь в схеме за счет общих участков протекания тока.

При работе блоков и устройств, когда происходит включение одних элементов и выключение других, потребление тока по шинам питания изменяется, что приводит к нежелательным падениям напряжения и паразитным наводкам.

Так как шины питания имеют и паразитную индуктивную связь с сигнальными проводниками, то, в зависимости от величины этой связи и перепада напряжения и тока при переключении элементов, на сигнальных связях наводятся помехи сравнительно большой величины. При определенных условиях эти помехи могут вызывать ложное срабатывание схем. Кроме того, изменение величины тока в шине питания приводит к возникновению в ней переходного процесса. Это обусловлено тем, что шина питания, как и любая сигнальная связь, обладает емкостью, индуктивностью, волновым сопротивлением и различной степенью согласования на концах. Переходный процесс в шине питания приводит к колебанию напряжения, приложенного к элементу, что изменяет, с одной стороны, режимы его работы, а с другой – параметры выходного сигнала.

Для уменьшения наводок, связанных с падением напряжения на шинах питания и земли и переходными процессами в них, используют следующие рекомендации:

-

Непосредственно возле точек присоединения электронной схемы к шинам питания и земли между последними устанавливают индивидуальные сглаживающие конденсаторы (развязывающие фильтры ), которые, будучи заряжены до величины источника напряжения, являются как бы индивидуальными источниками питания, максимально приближенными к схеме физически.

-

Уменьшение общих участков протекания токов элементов по шинам питания. Устанавливают дополнительные перемычки в шинах питания и земли, которые уменьшают длину общих участков протекания токов элементов.

-

Использование металлического листа в качестве земли. В блоки, субблоки, панели устанавливают металлический лист, к которому припаивают обратные провода от всех закрепленных ячеек и модулей.

-

Использование сплошных металлических прокладок в качестве шин питания. В многослойных ПП использование сплошного металлического слоя в качестве шин питания уменьшает собственное индуктивное сопротивление шин питания, увеличивается взаимная емкость между шинами питания.

В высокочастотных РЭС ( от единицы мегагерц и выше ) сказывается влияние емкости монтажных соединений относительно элементов конструкции и влияние индуктивности соединительных проводников и электрического соединения цепей заземления. Высокочастотные части РЭС рекомендуется выполнять в виде отдельных конструкций, в которых предусматривается устранение взаимных наводок и связей.

9.3.2.4. КОНСТРУКЦИИ ЭЛЕМЕНТОВ ЭЛЕКТРИЧЕСКОГО ЗАЗЕМЛЕНИЯ.

А. Соединение схемы с корпусом земляной шиной.

-

Каждая точка электрической схемы, имеющая нулевой потенциал, соединяется с помощью провода или шины с ближайшей точкой корпуса. Число таких соединений может быть достаточно большим. На платах выполняется развитая металлизированная поверхность, к которой присоединяются выводы микросхем и других элементов. В свою очередь, эта металлизированная поверхность соединяется с корпусом устройства. Если сборочная единица сочленяется с остальной схемой разъемным соединением, то в разъеме контакты земляного провода для обеспечения надежности и меньшего переходного сопротивления дублируются. Это – наиболее простой и распространенный способ.

-

Этот способ используется в высокоточной измерительной аппаратуре. При работе РЭС из-за электромагнитного излучения в металлических частях несущих конструкций возникают блуждающие токи. При неудачном выборе точки заземления электрическая схема теряет устойчивость. Предвидеть заранее, как будут протекать наведенные в несущих конструкциях токи, не представляется возможным. При изготовлении единичных образцов аппаратуры земляной провод поочередно подсоединяют к различным точкам конструкции и в том месте, где схема будет работать устойчиво, делают точку заземления. Но такой прием не может быть рекомендован при серийном производстве.

Для уменьшения влияния паразитных наводок прокладывают земляную шину на изоляторах, а один ее конец соединяют с корпусом. Обычно для этого используют толстую (более 3 мм) проволоку или полосу прямоугольного сечения. К такой земляной шине подсоединяют все точки схемы с нулевым потенциалом.

Б. Конструкция контактов для механического крепления на корпус.

Полное электрическое сопротивление шины земли складывается из сопротивления шины и сопротивления в зоне контактного соединительного узла. Основное требование к электрическим контактам заземления – обеспечение их малого и стабильного сопротивления.

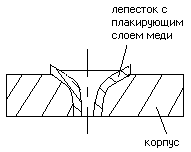

Элементами электрического заземления являются лепестки, наконечники земляных шин, контакты заземления и т.п. Корпуса, к которым подключается заземление, выполняют чаше всего из листового или литьевого алюминия и магниевого сплавов. Контактные лепестки делают из алюминиевого сплава, плакированного медью, или медные.

С помощью элементов электрического заземления обеспечиваются два вида контактных соединений: неразборные и разборные.

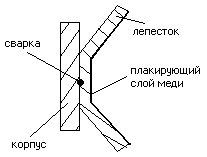

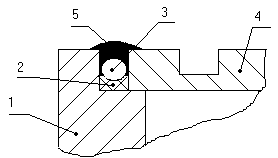

Если корпус из листового алюминия, то контактное соединение может быть получено:

а) точечной

контактной сваркой б)

холодной сваркой давлением

а) точечной

контактной сваркой б)

холодной сваркой давлением

Рис. 9.9 Сварное соединение.

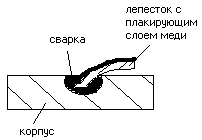

Если корпус литой алюминиевый, то контактирование осуществляют аргонодуговой сваркой.

Рис. 9.10 Сварка алюминиевым корпусом.

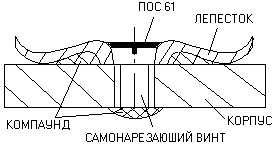

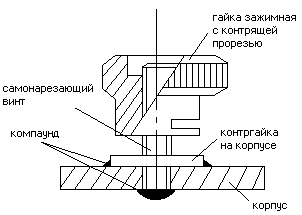

С литым магниевым корпусом контактный элемент соединяют стальным самонарезающим винтом с последующей пайкой его конусной головки к лепестку.

Рис.

9.11 Сварка с магниевым корпусом.

Рис.

9.11 Сварка с магниевым корпусом.

Если шасси выполнено из тонколистового (не более 1 мм) материала, то лепестки вырубают непосредственно в корпусе шасси.

Рис. 9.12 Лепесток в корпусе.

Разборные

контактные соединения применяются

тогда, когда предполагается разъединение

контактного узла во время ремонта или

профилактических работ, требующих

демонтажа с отсоединением заземления.

Разборные

контактные соединения применяются

тогда, когда предполагается разъединение

контактного узла во время ремонта или

профилактических работ, требующих

демонтажа с отсоединением заземления.

Рис. 9.13 Легкоразборный зажим.

9.3.2.5. ЭЛЕМЕНТЫ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ.

Элементы электрических соединений и электромонтаж занимают большое место в РЭС. Монтаж микросхем на печатные платы первого уровня, объединение элементов первого уровня на втором и т.д. – всюду требуется использовать различные методы выполнения соединений и монтажа, которые призваны обеспечивать электрическую и механическую прочность конструкции РЭС и неразрывность схемы. Так как число электрических соединений в РЭС достигает десятков и сотен тысяч, то правильному выбору методов соединений и их надежности следует уделять большое внимание.

Электромонтаж в конструкции РЭС должен:

-

обеспечивать нормальную работу в заданных климатических и механических воздействиях на аппаратуру;

-

соответствовать техническим условиям, принципиальным и электромонтажным схемам, таблицам соединений;

-

обеспечивать высокую надежность электрического соединения;

-

боть ремлнтопригодным;

-

обеспечивать удобную и безопасную работу обслуживающего персонала;

-

допускать возможность подключения контрольно-измерительной аппаратуры к любой точке схемы;

-

боть технологичным и максимально автоматизированным;

-

иметь максимально короткие длины связей и малый уровень наводимых помех.

Электрическое соединение должно:

-

иметь прочность не ниже соединяемых элементов;

-

иметь минимальное омическое сопротивление;

-

не изменяться со временем;

-

при выполнении не вносить изменения в соединяемые элементы;

-

не иметь материалов вызывающих коррозию;

-

контролироваться простыми и надежными средствами.

В настоящее время существует большое количество способов электромонтажа. На разных конструктивных уровнях используются различные способы его реализации. Так, на 1-м конструктивном уровне используется межконтактная пленочная коммутация и неразъемное контактирование. На 2 и 3 уровнях – печатный монтаж, контактирование пайкой или сварка, а с другими модулями – разъемами или пайкой. На более высоких конструктивных уровнях коммутация выполняется объемными проводниками, а конструирование – пайкой, сваркой, разъемами.

Трудоемкость электромонтажных работ составляет 40…60 % всей трудоемкости изготовления изделий, а от их качества зависит надежность РЭС при эксплуатации.

А. Внутриблочный монтаж.

Внутриблочный монтаж выполняется объемным гибким проводом или плоским кабелем. Необходимо помнить о следующем:

-

минимальный внутренний радиус изгиба проводника должен быть не менее диаметра проводника;

-

провода питания ( переменного тока ) следует свивать для уменьшения возможных наводок;

-

провода, подходящие к сменным элементам, должны иметь запас по длине позволяющим делать повторную заделку провода;

-

провод не должен касаться острых металлических кромок;

-

монтажные провода должны обеспечивать свободный доступ к элементам для контроля и ремонта;

-

монтажные провода целесообразно свивать в жгут, при этом обеспечивается возможность расчленения монтажных операций на ряде более простых и монтажные работы удешевляются.

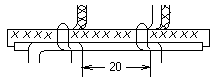

Жгут составляют из параллельно расположенных проводников. Экранированные провода и провода меньшего сечения располагают внутри жгута. Вяжут жгут нитками № 00 с шагом вязки 20…40 мм. Если РЭС работает в условиях механических воздействий, то перед обвязкой жгута обматывают киперной лентой.

Рис.9.14. Вязка жгута.

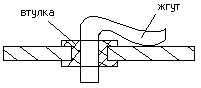

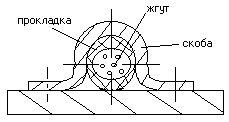

Жгуты крепятся к стенкам блоков или шасси скобами, при этом между жгутом и металлической скобой обязательно должна боть прокладка изхлорвинила или лектрокартона. Скобы устанавливаются на расстоянии 10 диаметров жгута. В местах перехода жгута через металлические шасси или экраны устанавливаются изоляционные втулки.

Рис.9.15

Жгут со скобой. Рис.9.16.

Жгут со втулкой.

Рис.9.15

Жгут со скобой. Рис.9.16.

Жгут со втулкой.

При переходе жгутов с неподвижной части на подвижную их распологают так, чтобы они работали на изгиб, а не кручением. Это уменьшает вероятность обрыва проводников. Подвижные части жгутов заключают в эластичные трубки, что защищает их от повреждений. Выбор монтажного проводника производится в зависимости от протекающего тока и допустимого перегрева проводника. Диаметр монтажного проводника:

d=1,13

где I- ток нагрузки, А;

-

плотность тока, А/мм2 .

Марки и сечения проводников для объемного монтажа в ячейках и блоках имеют широкую номенклатуру и их применение зависит от изделия.

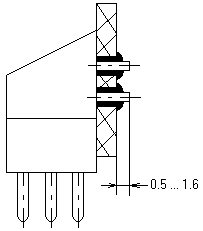

Электрическое соединение монтажных проводов на печатной плате осуществляется использованием металлизированных отверстий, переходных пистонов и монтажных лепестков. Выступающая часть жылы монтажного провода над поверхностью платы не должна превышать пределов 0,5…1,6 мм. Необходимо механическое закрепление монтажных проводов у места электрического присоединения. Для этого можно применять специальные колодки.

Б. Разъемные соединения.

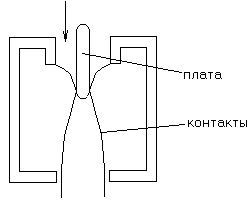

Разъемное электрическое соединение ячеек и субблоков с блоком осуществляется с помощью разъемных соединителей. Разъемный соединитель (разъем) состоит из вилки и розетки. В состав вилки входят штыри контактных пар, а в состав розетки – гнезда контактных пар. Кроме них конструкция разъема включает в себя ловители, ключ и элементы крепления разъема. Ловители обеспечивают совмещение штырей и гнезд контактных пар, ключ предназначен для исключения неправидьного сочленения вилки и розетки. В некоторых случаях применяется замок для фиксации сочленения.

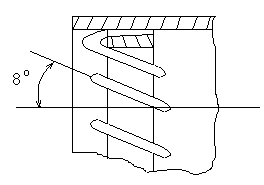

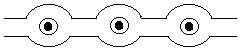

Большое распространение получили разъемы типа ГРПМ ( гиперболоидный разъем, прямоугольный, малогабаритный ). Гиперболоидное соединение – самое надежное соединение. Особенность его – наличие контактной гиперболоидной многоточечной поверхности в паре штырь-гнездо, образующейся между гладким цилиндрическим штырем и несколькими упругими бронзовыми проволоками, расположенными под углом 80 к образующей по внутренней поверхности цилиндрического гнезда.

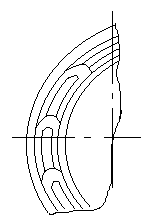

Рис.9.17 Гиперболоидное соединение.

Электрические соединители применяются для внутриблочного печатного и объемного монтажа и для межблочного объемного монтажа.

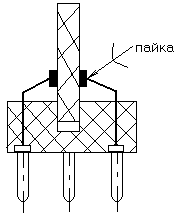

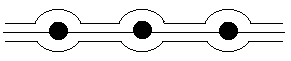

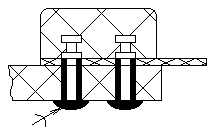

При печатном разъеме плата вилки соединителя, например, ГРПМ – 9, устанавливаются на печатные платы и их выводы припаиваются к контактным площадкам плат. Такие соединители имеют индекс “Н “.

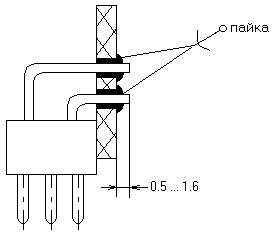

Вилки разъемов ГРПМ, предназначены для установки на печатные платы, выпускают как с прямыми выводами штырей ( индекс “П“), так и с угловыми (индекс “У”), запаиваемых в металлизированные отверстия плат.

А ) Установка вилки разъема ГРПМ9-Н

Б ) Установка вилки разъема ГРПМ9-У

В ) Установка вилки разъема ГРПМ1-У

а) б)

в)

Рис.9.18. Установка разъема ГРПМ на печатную плату.

Выступающая часть выводов в местах пайки над поверхностью платы не должна превышать 0,5…1,6 мм.

Розетки таких разъемов устанавливаются на шасси блоков и панелей, электрическое объединение их выводов производится методом объемного монтажа.

Рекомендуемые типы соединителей приводятся в справочной литературе. При выборе того или иного типа разъема следует учитывать его технические и эксплуатационные характеристики и количество контактных пар.С целью повышения ремонтопригодности следует предусматривать резервные контактные пары в количестве 10% от числа необходимых по электрической схеме, но не менее двух.

В. Плоские кабели и шлейфы.

В последние годы для электрического соединения ячеек, субблоков, блоков, стоек, шкафов используются плоские кабели, существенно облегчающие сборку, наладку, ремонт и эксплуатацию РЭС.

По технологии изготовления плоские кабели делятся на:

-

Ламированные кабели, представляющие собой проводники круглого или прямоугольного сечения, помещенные между двумя слоями термопластичной изоляции. При протягивании между двумя профилированными нагретыми валками под действием тепла и давления слои полихлорвинила склеиваются. Рис.9.19.

с плоскими проводниками с круглыми с изолированными груглыми

-

Клееные кабели изоготавливаются склеиванием параллельно расположенных проводников в результате термообработки или адгезива. Рис.9.20.

Рис.9.20. Клееные кабели.

-

Ш

тампованные

или экструдированные кабели изготавливаются

выдавливанием на экструдере. Экономичны

в массовом производстве. Изолирующий

материал – полихлорвинил или фторопласт.

Расстояние между проводниками

выдерживается с точностью +0,05.

тампованные

или экструдированные кабели изготавливаются

выдавливанием на экструдере. Экономичны

в массовом производстве. Изолирующий

материал – полихлорвинил или фторопласт.

Расстояние между проводниками

выдерживается с точностью +0,05.

с плоскими проводниками с круглыми проводниками

Рис.9.21. Штампованные кабели.

-

Тканые кабели состоят из круглых изолированных проводников, скрепленных переплетающихся капроновых нитей. Можно соединять проводники различного диаметра и различной изоляции. Используют скрученные проводники, рис.9.22. Малая стоимость.

с единичным проводником с тремя скрученными проводниками

Рис.9.22. Тканые кабели.

Увеличение быстродействия РЭС потребовало такого кабельного соединения, которое, наряду с технологичностью, обладало бы большой полосой пропускания высококачественных импульсов с однородными передаточными характеристиками. Так появились гибкие печатные кабели, чаще называемые гибкими шлейфами, выполненные из тонкого фольгированного диэлектрика толщиной 0,1…0,4 мм. Плотность проводящего рисунка определяется шагом расположения печатных проводников и составляет 1,25 или 2,5 мм. Они сгибаются, сворачиваются в рулон. Длина его обычно не превышает 50 см. Для электрической изоляции со стороны печатных проводников шлейфы покрываются несколькими слоями изоляционного лака или клеящейся пленки. Большая поверхность теплоотдачи позволяет допускать большие плотности токов (до 20 А/мм2).

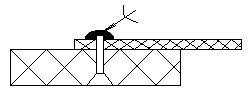

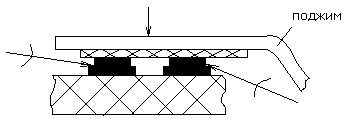

Гибкие кабели устанавливают с одной стороны платы. Зачищенные проводники могут быть припаяны к печатным контактным площадкам, запаяны в металлизированные отверстия платы или навиты на металлические штыри. Для обеспечения надежности соединения кабели прижимаются к плате прижимными устройствами типа планок или колодок.

Гибкие шлейфы с металлизированными отверстиями устанавливают на платы на штыри с последующей опайкой или с помощью специальной присоединительной головки.

а)

б)

а)

б)

Рис. 9.23 Установка гибкого шлейфа на ПП.

Если на гибком

шлейфе контактные площадки, то эти

площадки подпаиваются к соответствующим

контактным площадкам на плате внахлест

с последующим прижатием планкой или

специальной прижимной головкой.

Если на гибком

шлейфе контактные площадки, то эти

площадки подпаиваются к соответствующим

контактным площадкам на плате внахлест

с последующим прижатием планкой или

специальной прижимной головкой.

Рис. 9.24 Гибкий шлейф с контактными площадками.

Г. Развитие коммуникационных технологий.

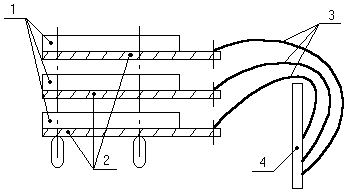

Одним из перспективных вариантов внутриблочного соединения в РЭС является применение многослойной гибкой полиимидной платы.

-

функциональный узел;

-

многослойная гибкая полиимидная плата;

-

шлейф на полиимидной пленке;

-

многослойная гибкая полиимидная плата внутриблочной коммуникации.

Рис. 9.25 Многослойная гибкая плата.

В данной компоновочной схеме один и тот же конструктивно-технологический вариант (многослойная гибкая полиимидная плата) использован и для внутриячеечного соединения между бескорпусными микросборками, БИС и ЭРЭ, и для внутриблочного соединения функциональных узлов меду собой. Промежуточным звеном коммуникации являются двухуровневые гибкие шлейфы, изготовляемые по той же технологии, что и многослойные гибкие полиимидные платы. Это позволяет из-за унификации конструктивно-технологических решений двух уровней коммутации снизить стоимость и время разработки, использовать вычислительную технику для трассировки.

Значительную проблему представляет размещение в корпусе большого числа контактов. Поэтому разрабатываются соединители с большой плотность соединения контактов. Наиболее распространенными остаются соединители с шагом 2,5 мм. Однако быстро расширяется номенклатура с шагом 1,27 и даже 0,63 мм. Контакты располагаются многорядово, до 5-ти рядов (чаще - трехрядовые).

Увеличение контактов более 100 при нормальном усилии сочленения на 1 контакт 70-140 г приводит к недопустимо большой общей его величине, вызывающей разрушение элнментов конструкции. Решением этой проблемы стало создание соединителей с малым и нулевым усилением сочленения (МУС и НУС). Надежное контактирование в большинстве соединителей с МУС достигается благодаря очистке контактов в результате трения их поверхностей при контактном давлении до 100 г. Другим способом сохранения достаточно большого контактного давления является применение золоченых контактов с графитовой пропиткой или тонкого слоя специальной смазки. Однако смазки собирают пыль и не выдерживают температуры пайки волной. Уменьшение усилия сочленения достигается так же и оптимизацией геометрии контактов.

В соединителях с НУС надежность электрического соединения обеспечивается высоким контактным давлением (порядка 150 г). Нулевое усилие при стыковке и расстыковке обеспечивается специальными ключами и зажимами.

а) обычный торцевой разъем б) НУС – разъем

Рис. 9.26 Конструкция разъемов.

Сейчас появилась тенденция уменьшения золотого покрытия контактов из-за дороговизны и даже исключения пайки как трудоемкого процесса для большого количества контактов. Для упрощения подключения соединителя к гибкому шлейфу распространение получает способ прорезания изоляции контактами разъема, имеющими режущие кромки.

Повышает ремонтопригодность блоков применение внутриблочной коммутации на эластичных соединителях, размещаемых по периферии платы и при сжатии конструкции шпильками обеспечивают электрическую связь между контактными площадками соседних ячеек.

Соединители с контактами-фильтрами эффективно защищают от электромагнитных помех, наводимых по линии питания. Но они дороги и применяются в военной технике.

Следующий шаг к микроминиатюризации коммутационных схем – оптические волноводные линии связи. Построение МЭА в этом случае осуществляется так: обработка происходит как обычно – МСб, БИС, МС, а соединение между ними – оптическими методами. Внутриблочные соединения могут быть целиком выполнены на основе элементов интегральной оптики, а межблочные – многоканальной волоконнно-оптической линией связи.

Элементная база интегральной оптики (волновод, модулятор и ответвитель) уже разработана и технические характеристики изучены. Ее особенностью является совместимость с технологией кремниевых МС. Применение оптических линий связи позволяет кардинально улучшить характеристики линий.

Кабельным сетям присуща низкая технологичность, слабая защищенность от наводок, большая масса, необходимость согласования связей с нагрузками и др. Замена кабелей гибкими шлейфами не устраняет ряда недостатков, характерных для линий большой протяженности. Замена кабелей на волоконно-оптические линии связи приводит к принципиально новому техническому решению – замене носителя сигнала в линии связи. Если в металлических проводах происходит движение электронов, то в стеклянных или полимерных волокнах распространяется световая волна. Это обеспечивает существенное изменение эксплуатационных и конструктивных параметров: выигрыш по массе - в 50…100 раз, по габаритам – в 5…20 раз, увеличение эффективной полосы пропускания до нескольких гигаГерц, высокую помехоустойчивость, высокую пропускную способность (до 500 Мбит/с) и др.

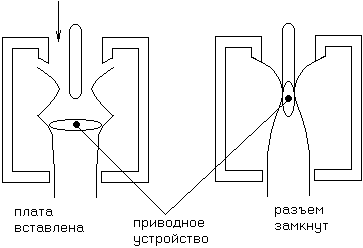

Технические предпосылки для использования волоконно-оптических линий связи имеются: уже возможно изготовление источников и приемников оптического излучения – светодиодных и фотодиодных матриц с малым шагом расположения элементов, есть волоконно-оптические кабели, собранные из единичных оптических волокон с полным диаметром 70…300 мкм.

1- единичное световолокно;

2- фиксирующая оболочка жгута.

Рис. 9.27 Волоконно-оптический кабель.

В качестве источников излучения используются инжекционные диоды с длиной волны излучения в области максимума пропускания оптических волокон и максимума чувствительности кремниевых фотоприемников, т.е. в области 0,8…0,9 мкм. Несмотря на то, что излучение в этой области не воспринимается глазом, на инжекционные излучатели распространяется термин «светодиоды». Светодиоды обладают высокой эффективностью излучения, достигающей 30%, и значительной долговечностью, превышающей 10000 ч. Практически решена проблема изготовления матриц интегрального исполнения с высоким разрешением, и тем самым обеспечена возможность микроминиатюризации передающего блока.

В качестве приемников излучения возможно использование линейных матриц фотодиодов. В качестве усилителя созданы МСб размерами 15x24x0,5 имеющих полосу пропускания 30 МГц.

Волокна на обоих торцах многоканальных оптических кабелей должны быть расположены упорядоченно с шагом, соответствующим шагу светодиодных и фотодиодных матриц, т.к. торцы кабеля должны фиксироваться и совмещаться с выходным изображением блочной платы, а так же с входами блочной платы на другом блоке. Обеспечению этой сложной задачи служат специальные волоконно-оптические соединители. Созданием таких соединителей очень активно занимаются за рубежом и сейчас ожидается значительное увеличение на рынке волоконно-оптической техники.

Волоконно-оптические линии связи имеют и другие преимущества:

-

широкополостность; -высокое качество передачи, связанное с отсутствием взаимных помех между каналами, высокой помехозащищенностью и помехоустойчивостью; -сокращение состава и габаритов используемой аппаратуры;

-

отсутствие искрений и угрозы возгорания; -экономия цветных металлов. В сочетании с микроминиатюризацией РЭС волоконно-оптические линии связи обеспечивают компоновку на качественно новом уровне.

Контрольные вопросы к главе 9.

-

Понятия помехи, помехоустойчивости, электромагнитной совместимости.

-

Классификация помех.

-

Способы обеспечения помехоустойчивости РЭС; принципы и основные элементы защиты.

-

Характеристики экранов.

-

Виды экранов; принципы их действия и материалы.

-

Особенности конструкций электромагнитных экранов.

-

Понятие электромонтажа и паразитных связей.

-

Электрически длинные и короткие линии; их место в конструкции современных РЭС.

-

Связь конструктивных и электрических параметров электромонтажных линий и ее оценки.

-

Приемы уменьшения наводок в соединительных цепях.

-

Уменьшение помех в шинах питание и земли.

-

Конструкции элементов заземления в РЭС.

-

Требования к конструкции электрических соединений.

-

Выполнение внутриблочного монтажа.

-

Разъемные соединения; конструкция ГРПМ.

-

Выполнение плоских кабелей.

-

Гибкие кабели (шлейфы); их установка.

-

Развитие конструкций разъемов.

-

Оптические волноводные линии связи.

Глава . ВЛАГОЗАЩИТА И ГЕРМЕТИЗАЦИЯ РЭС.

В предлагаемой главе рассматриваются основные вопросы теории и практики обеспечения защищенности конструкций РЭС при воздействии влаги, которая является одним из наиболее агрессивных факторов окружающей среды. С этой целью в данном разделе кратко анализируются механизм и последствия влияния влаги на конструкции РЭС, разбираются методы защищенности и их конструктивная реализация, даются сравнительные характеристики различных способов защиты.

10.1. Влияние влаги на конструкцию РЭС.

Общие сведения о воздействии влаги на конструкцию РЭС и последствиях этого воздействия уже были указаны в главе 4. Сейчас подробнее рассмотрим отличия указанного воздействия на различные материалы используемые в конструкциях РЭС.

Известно, что влияние влаги на РЭС выражается главным образом в возникновении процессов коррозии, потери механических и диэлектрических свойств, изменении электропроводности и т.п. у конструкционных материалов и материалов активных элементов. Изменение свойств материалов элементов конструкции приводит к изменению свойств самих элементов а затем – к изменению свойств системы В результате возникает ухудшение качества, снижение эффективности, параметрические и внезапные отказы РЭС.

Коротко остановимся на механизме и последствиях воздействия влаги на различные материалы.

Типовые результаты воздействия влаги на металлические конструкции РЭС проявляются в разрушении паяных и сварных швов, обрыве электрических связей, повышении сопротивлений контактных пар, уменьшении прочности элементов конструкций, затруднениях при разборке винтовых и других соединений и т.д.

Воздействие влаги на изоляционные материалы конструкций РЭС проявляется в поглощении влаги, приводящей к ухудшению диэлектрических свойств материалов и постепенному их разрушению.

Так как влага имеет высокую проникающую способность (размер молекулы воды 25 нм), высокую химическую активность и электропроводность, очевидна опасность этого явления для диэлектрических материалов.

Различают капиллярное и диффузионое проникновение влаги.

Капиллярное проникновение объясняется наличием грубых микроскопических пор, трещин и других дефектов в материале. Устранение капиллярного проникновения происходит в конструкциях РЭС за счет соответствующих технологических мер.

Диффузное проникновение влаги заключается в заполнении промежутков между молекулами материала молекулами воды. Именно диффузное проникновение важно для материалов РЭС, поскольку с ним труднее бороться.

В результате проникновения влаги в органические диэлектрические материалы возрастают диэлектрическая проницаемость( ) и потери (tg ), уменьшаются объемное сопротивление, электрическая и механическая прочность, изменяются геометрические размеры вследствии набухания и т.д.

Наиболее чувствительны к воздействию влаги полупроводниковые материалы, в частности, элементы и структуры интегральных схем: Влага на поверхности тонкопленочных пассивных элементов может привести к образованию коррозии, закорачивающих перемычек, увеличению диэлектрической проницаемости, потерям и утечкам в диэлектриках. Влага на поверхностях полупроводниковых бескорпусных компонентов ИС может привести к сорбции влаги поверхностью, скоплению положительных зарядов Na+ на границе Si-SiO2 , образованию слоя накопления зарядов в полупроводнике под влиянием поверхностных ионов.

В результате воздействия влаги на материалы элементов конструкций РЭС происходят существенные изменения в свойствах самих элементов.

Резисторы:- постепенное изменение номинального значения величины сопротивления вплоть до обрыва или короткого замыкания;

-

увеличение уровня шума.

Конденсаторы: - увеличение сопротивления в цепи обкладок или даже обрыв;

-

увеличение емкости, потерь и утечек;

-

появление коротких замыканий обкладок;

-

уменьшение пробивного напряжения.

Полупроводниковые компоненты: - биполярные характеризуются дрейфом обратных токов, пробивных напряжений и коэффициентов усиления;

- МДП-транзисторы приобретают дрейф порогового напряжения, тока стока и крутизны.

Другие элементы:

- катушки индуктивности характеризуются уменьшением добротности, увеличением собственной емкости и потерь;

- электромонтаж сопровождается уменьшением сопротивления изоляции, повышением уровня перекрестных помех, ростом переходных сопротивлений разъемов и т.д.

10.2. Обеспечение влагозащиты РЭС.

10.2.1. Принципы и способы обеспечения влагозащиты РЭС.

Сказанное выше о характере и последствиях воздействия влаги на конструкцию РЭС заставляет обращать серьезное внимание на построение систем защиты РЭС от указанного воздействия.

Основная цель защиты состоит в обеспечении работоспособности отдельных элементов, узлов и изделий в целом в процессе производства, эксплуатации и хранения в течении заданного периода времени и заданных условий.

Физический смысл защиты - стабилизация процессов на поверхности и в объеме материала защищаемого изделия, т.е. стабилизация его параметров в заданных пределах при изменении свойств окружающей среды или при переходе ее из одного равновесного состояния в другое. Необходимо учитывать еще и то, что защита от влаги в большинстве случаев обеспечивает и другие виды защит от климатических факторов.

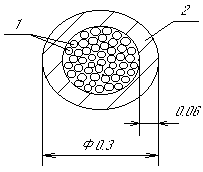

Из множества принципов реально для защиты от влаги использовать следующие:

– принцип изоляции защищаемого объекта от влаги;

– принцип повышения устойчивости объекта к влаге и комбинации их.

Очевидно, что реализация принципа изоляции требует наличия специального дополнительного элемента конструкции-оболочки. Второй принцип не требует обязательных дополнительных элементов, хотя и не исключает их. Реализация принципа возможна как за счет применения стойких к влаге материалов и их соответствующей технологической обработке, так и за счет поглощения влаги попавшей в объект специальными дополнительными элементами- поглотителями.

10.2.2. Классификация способов защиты от влаги.

Способы защиты конструкций РЭС от влаги можно классифицировать различным образом.. Подробная классификация возможных способов защиты при указанных условиях представлена на рис.10.1.

Без дополнительных

специальных элементов.

Рисунок 10.1 “Классификация способов защиты”.

Очевидно, что различные способы защиты обладают различной эффективностью как по защитным характеристикам, так и по затратам на их реализацию. Выбор способа зависит от функционального назначения защищаемого объекта, условий эксплуатации и материала объекта.

10.2.3. Краткая характеристика различных способов защиты.

Монолитные оболочки создаваемые пропиткой, заливкой, обволакиванием и

опресовкой возникли в электротехнической промышленности для защиты обмоток различных устройств. Первые два способа используются для обмоток, выполненных объемным проводом, и для микроэлектронных узлов на дискретных элементах. Обволакивание и опресовка применяются для защиты полеупроводниковых приборов и ИС.

Достоинства указанных способов в их:

-

низкой стоимоти при крупносерийном производстве;

-

достаточной надежности защиты при нежестких условиях эксплуатации;

-

высокой конструктивной прочности.

Пассивация наиболее применима на этапе производства как технологическая защита. В сочетании с последующей герметизацией более толстым моно- или полыми облочками может быть использована и для повышения эксплуатационной надежности.

Защита полыми оболочками известна давно для защиты бумажных конденсаторов. Развитием метода является разработка герметичных оболочек с уплотняющими прокладками для блоков РЭС.

Для соответствующей защиты таким способом ИС необходимо исключить газы на поверхности ИС, т.е. необходимо разработать герметичные полые вакуум-плотные корпуса. Защита ремонтируемых блоков потребовала создания оболочек, допускающих разгерметизацию и последующую вторичную герметизацию.

Достоинствами полых оболочек являются:

-

наиболее высокое качество герметизации;

-

обеспечение химической и механической нейтральности оболочки по отношению к защищаемым компонентам;

-

минимизащия паразитных связей.

Из недостатков в первую очередь необходимо отметить:

-

трудоемкость защиты в 2-3 раза больше чем у монолитных оболочек;

-

стоимость оболочек составляет 20-45% стоимости всего изделия;

-

уменьшение плотности компоновки, иногда не несколько порядков.

Более подробно анализ различных способов защиты рассмотрен далее.

10.3.Конструктивная реализация защиты РЭС от влаги.

10.3.1. Защита монолитными оболочками.

Подробное рассмотрение монолитных оболочек начнем с защитных покрытий.

А. Защитные покрытия.

Для защиты несущих конструкций от влияния климатических факторов и для придания их поверхности специальных свойств(повышение электро- и теплопроводности, экранирование, отражение и т.д.) применяются покрытия.

По способу получения покрытия делятся на металлические и неметаллические (неорганические и органические).

Перед нанесением покрытия поверхность(при необходимости) подвергается механической и химической обработке(обезжириванию, травлению, пассивации). Следует подчеркнуть, что практически все нанесенные покрытия увеличивают размер покрываемой поверхности, поэтому при соблюдении точных посадок конструктору нужно учитывать этот факт.

Металлические покрытия наносят обычно горячим способом, гальванически и диффузно. Очевидно, что виды покрытий определяются материалом, наносимым на защищаемый объект.

Цинковые – применяются для защиты от коррозии деталей из стали и алюминиевых сплавов, а также для получения светопоглощающей поверхности. Не применяется при морских условиях эксплуатации. Толщина покрытия порядка 6…20 мкм. Обозначение на чертеже: Ц6.хр, где “6” обозначает минимальную толщину покрытия.

Кадмиевое - защита от коррозии в морских условиях изделий из стали, меди и медных сплавов. Толщина 10...30 мкм. Обозначение: Кд9.хр.

Никелевое - защита от коррозии , придание отражательной способности. Покрытие пористо, возможно отслаивание. Используется для изделий из стали, меди и алюминиевых сплавов. Толщина 3…18 мкм. Обозначение: Н24, Хим Н36(при химическом способе изготовления).

Хромовое – защита от коррозии, декоративная отделка, увеличение износостойкости. Покрытие полируется. Используется для стали, меди и сплавов. Толщина 9…48 мкм. Обозначение Х18. Чаще применяют вместе с никелем (никельхромовое покрытие) Н12х.

Оловянное и оловянно-свинцовое – улучшение пайки. Наносится на сталь и медные сплавы. Толщина 0…9 мкм. Обозначение: 0-С (60).

Серебряное - улучшение электропроводности, защита от коррозии контактов, пружин, лепестков. Наносится на все металлы и сплавы. Толщина 6…15 мкм. Обозначение: Ср9.

Золотое – уменьшение переходных сопротивлений контактов. Используется для меди и ее сплавов. Толщина 5…21 мкм. Устойчиво к агрессивным средам, но легко истирается. Обозначение: Зл 4, Ср6. Зл3 – в сочетании с серебряным покрытием.

Наиболее дешевые покрытия – неметаллические неорганические покрытия в виде соединения металла с кислородом – оксидирование.

Анодно – окисные покрытия получают анодной обработкой в водных растворах окислителя. Применяют для алюминия, меди, титана и их сплавов. Хорошая основа для лакокрасочных покрытий, клеев, герметиков, электроизоляционных лаков. Тверды, износостойки со смазкой, тепло- и изоляционны.

Химическое окисное покрытие получают обработкой в водных растворах окислителей. Применяют для углеродистых сталей, алюминия, меди, магния и их сплавов. Невысокие защитные свойства, применяется только для повышения адгезии лакокрасочных покрытий.

Пассивация – обработка водными растворами нитрата или нитрита натрия. Пассивированные детали хранятся, не ржавея, несколько суток. Пассивация используется для защиты германиевых и кремниевых приборов на этапе производства или как подслой для других покрытий на изделиях из меди и ее сплавов, реже – стали. Сущность пассивации состоит в подавлении химически активных центров на поверхности защищаемого материала.

Для германиевых приборов используется пассивация этилированием или сульфидированием с получением защитной пленки 2-4 мкм.

Для кремниевых приборов пассивация осуществляется гидрофобизацией с нанесением прочного слоя порядка 0,1 мкм или силанированием с получением термостойкой с высокой адгезией пленки 0,01-0,1 мкм. Используется и окисление кремния с получением пленки SiO2 толщиной 0,1-1,5 мкм.

Очень часто в РЭС используются неметаллические органические покрытия(лакокрасочные). Эти покрытия экономичны и долговечны. Применяются в различных условиях эксплуатации из-за большого разнообразия покрытий. Часто требуют предварительной обработки поверхности.

Лаки и эмали на битумной основе обладают атмосферной стойкостью, прочностью к растворителям и температуре.

Эмалиевые краски на масляно-лаковой основе тверды, шлифуются и полируются.

Полиуретановые и эпоксидные лаки механически прочны и электроизоляционны.

Кремний органические лаки обладают теплостойкостью до 4000 С и гидрофобностью ( несмачиваемостью).

Полимерные покрытия имеют химическую стойкость в агрессивной среде (полиэтилен), антифрикционность (полиамид), высокие диэлектрические свойства (фторопласт) и т.д.

Некоторые примеры выбора лакокрасочных покрытий:

Тропический климат: перхлорвиниловые эмали ХВ-124, ХВ-125, молотковые эмали МЛ-12, эпоксидные эмали Э-5, Э-11 и др. Обладают высокой прочностью, тверды, хорошая адгезия; рабочая температура – 60…+ 1000 С.

Умеренный климат: нитроцеллюлозные эмали НЦ-11 и др. Декоративны, прочны, полируются, температура – 60…+600 С.

Воздействие пресной и морской воды: сополимервинилхлоридные эмали ХС78 и др. Тверды, прочны. Используются для стали и алюминиевых сплавов.

Воздействие повышенных температур: кремний органические эмали Эм-9 и др., гдифталовые эмали ГФ-820 и др. Тверды, прочны, температура – 60… +2500 С.

Электроизоляция: полиуретановый лак УР-31, фенольный лак СБ-1с, бакелитовые лаки А, Б, Эф и др.

Защита с помощью создания стеклянной оболочки используется на этапе производства. При толщине пленки около 10 мкм не всегда обязательная дополнительная герметизация.

Особенность защиты состоит в трудности получение стекол с низкой температурой размягчения и малым ТКЛР. Поэтому часто при резком изменении температуры среды в стеклянной пленке возникают трещины.

Наносят стекло термическим испарением в вакууме, пульверизацией и наложением заготовок с последующим их плавлением.

В заключение параграфа проведем систематизацию покрытий с наполнением ГОСТов по их выбору.

По назначению покрытия делят на:

-

Защитные (от коррозии, старения, высыхания и пр.).

-

Защитно-декоративные (защита и придание внешнего вида).

-

Специальные (придающие особве свойства поверхности, например, отражательности, электропроводности и др., или защищающие от особых сред).

По способу получения на:

-

Металлические (ГОСТ 9.303-84)

-

Неметаллические неорганические (ГОСТ 9.303-84)

-

Неметаллические органические (ГОСТ 9.401-79 и ГОСТ 9.404-81)

Упомянем только

о широко распространенных в РЭА

комбинированных покрытиях. Они могут

быть многослойными, граничащими и

смешанными (рис. 9.2)

Упомянем только

о широко распространенных в РЭА

комбинированных покрытиях. Они могут

быть многослойными, граничащими и

смешанными (рис. 9.2)

многослойные граничащие смешанные

Рис. 10.2 Виды комбинированных покрытий.

Подслой чаще всего бывает окисным или металлическим с последующим нанесением лакокрасочного покрытия. Главное условие такого покрытия – беспористость.

Завершающие рекомендации по выбору покрытия для конструкций РЭС:

-

Выбор покрытия производится с учетом функционального назначения покрываемой детали и воздействия окружающей среды.

-

Детали внутри блоков следует защищать металлическими покрытиями или оксидными пленками.

-

Детали, соприкасающиеся с внешней средой, защищают лакокрасочными покрытиями с предварительной пассивацией или оксидированием.

-

Сварные или клепаные швы подвергаются сильной коррозии и должны защищаться многослойными лакокрасочными покрытиями.

Б. Защита изоляционными материалами.

Пропитка состоит в заполнении имеющихся пустот, пор и каналов электроизоляционным материалом. Одновременно с заполнением пустот на всех элементах конструкции образуется тонкий изоляционный слой, защищающий ее от агрессивной внешней среды. При этом дополнительно повышается электрическая прочность изделия, механически скрепляются отдельные элементы, вытесняется воздух из пор, что улучшает теплопроводность.

Однако при пропитке увеличивается масса изделия. Выбор пропиточного состава определяется хорошей текучестью, химической неитральностью, адгезией, электроизоляционными свойствами, теплопроводностью. Какой-либо один материал этим набором свойств не обладает. Применяются: церезин, парафин, компаунды ЭД-5, Ф-95, ЭТР-5 и др. Обычно пропитку используют в комбинации с другими методами, например, заливкой или опресовкой.

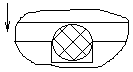

Заливка состоит в заполнении всех свободных полостей изделия, в том числе и пространства между корпусом и кожухом, электроизоляционным материалом, который после отверждения образует достаточно толстый защитный слой. Заливку производят либо в постоянном корпусе изделия, либо в технологической форме. Т.к. объем заливочной массы большой, то при отверждении возникают внутренние напряжения, вызывающие обрывы проводников и поломку хрупких деталей. Поэтому применяют пластичные электроизоляционные материалы, образующие при полимеризации упругую резинообразную массу, на основе каучуков – герметик УТ-32, или пенообразующие материалы – пенополиуретаны или комбинации материалов.

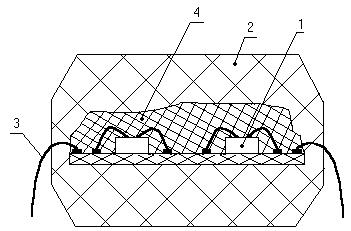

1 – элементы

2 – герметизирующий полимерный материал

3 – выводы

4 – подслой из эластичного материала

Рис. 10.3 Заливка с подслоем.

Качество защиты при заливке определяется влагопроницаемостью материала, площадью и формой выводов и толщиной d заливки. Ориентировочно d выбирается из условий x величины V объема защищаемого изделия:

V= 5-8 см3 ® d= 2-2,5 мм

V= 10-200 см3 ® d@ 10 мм

V> 200 см3 ® Vзаливки= (0,1-0,2)×V

Требования к материалам заливки различны, и иногда трудносовместимы, например, хорошие влагозащитные свойства и высокая теплопроводность. Поэтому используют различные материалы:

-

битумы нефтяные;

-

компаунды;

-

пенополиуритан.

Кроме того необходимо учитывать, что в рабочем диапазоне температур один и тот же компаунд может пререходить в разные состояния и резко менять свои свойства. То же происходит с компаундами и во времени.

Обволакивание – консервирующий метод, осуществляемый путем нанесения на поверхность изделиянегипроскопического изоляционного материала. По технике исполнения похож на прпитку. Однако здесь используется вязкий материал обладающий хорошей адгезией к элементам изделия.

Обволакивание выполняется пульверизатором или кратковременным (1,0-1,5 с) в специальный изоляционный материал.

Достоинство метода защиты в высокой экономичности, а недостаток – обязательная сушка для удаления влаги попавшей под защитный слой, а также сравнительно толстый слой полимера.

Применяется обволакивание в нежестких условиях эксплуатации, для защиты бескорпусных микроскобок и полупроводниковых элементов, а также для герметизации паяных и сварных швов.

В качестве материалов изоляции используются:

-

лаки УР-231, СБ-1с, Гф-913, Э-4100;

-

компаунды ЭКМ и др.