- •Содержание

- •1.1. Требования, предъявляемые к изделиям

- •1.2. Организация проектирования изделий

- •1.3. Качество конструкции изделия

- •1.4. Показатели качества продукции

- •Глава . Системные факторы построения рэс.

- •Контрольные вопросы по главе 3.

- •Глава 4. Факторы окружающей среды.

- •Глава 5. Факторы взаимодействия "человек-машина".

- •5.1. Человек - оператор и рэс.

- •5.1.1. Система "Человек - машина"

- •5.1.2. Оператор как "приемник", "ретранслятор" и "анализатор" информации.

- •5.1.3. Повышение надежности работы ч-о.

- •5.2. Формирование и прием сигналов управления.

- •5.2.1. Факторы, учитываемые при конструировании органов управления.

- •5.2.2. Закономерности зрительного восприятия информации.

- •5.3. Эргономическая отработка конструкции.

- •5.3.1. Общие положения.

- •5.3.2. Этапы эргономической отработки конструкции.

- •5.3.3. Оценка результатов принятых решений.

- •5.4. Отражение в тз факторов системы "Человек-машина".

- •Контрольные вопросы по главе 5.

- •Глава 8. Тепловые характеристики конструкций рэс.

- •Контрольные вопросы по главе 8.

- •Глава. Электромагнитная совместимость и помехоустойчивость рэс.

- •Литература

Контрольные вопросы по главе 5.

-

Система "Человек-машина" и роль человека в ней.

-

Виды деятельности человека в системе Ч-М.

-

Возможности повышения надежности действия системы Ч-М.

-

Факторы, влияющие на формирование и прием сигналов в Ч-М системе.

-

Факторы, влияющие на восприятие информации человеком.

-

Группы эргономических показателей РЭС.

-

Оценка эргономических и художественно-конструкторских решений.

-

Отражение в ТЗ факторов "Человек-машина".

УНИФИКАЦИЯ КОНСТРУКЦИЙ И КОМПОНОВКА РЭС.

В настоящем разделе курса начинается рассмотрение собственно процесса проектирования конструкции РЭС. Причем, рассмотрение проводится на основе введенных ранее общих методологических представление о конструкции РЭС и процессе конструирования.

6.1. Роль преемственности при конструировании РЭС.

Предваряя рассмотрение влияния преемственности при конструировании на изменение конструкции РЭС, процесса и средств проектирования, определим с введенных в предыдущих главах позиций основные понятия преемственности.

6.1.1. Виды преемственности.

Под преемственностью в конструировании понимается использование в новой конструкции уже ранее освоенных деталей и узлов.

Преемственность может быть реализована в различных формах:

Типизация - способ ликвидации многообразия путем обоснованного сведения к небольшому числу избранных типов.

Унификация - форма типизации конструкции, при которой параметры избранных типов получены путем деления или умножения на целые числа параметров одного исходного, базового типа.

Стандартизация - есть установление обязательных норм на параметры продукции или производственные процессы с целью приближения качества изделия к уровню лучших образцов, обеспечения однородности, взаимозаменяемости и снижения трудоемкости производства.

Очевидно, преемственность становится одной из возможностей повышения эффективности проектирования ТС; условием успешной реализации этой возможности является правильный, оптимальный выбор априорной информации о системе (например, оптимальный набор типов конструкции, оптимальный ряд размеров и т.д.).

6.1.2. Размерно-параметрические ряды типовых конструкций.

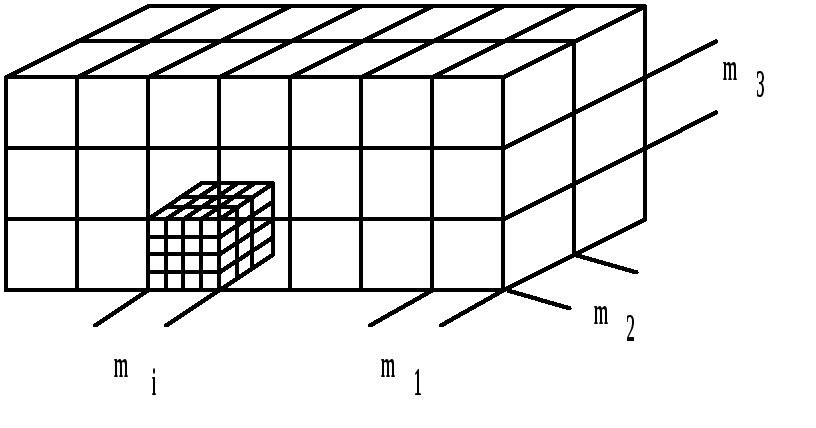

Разработка функциональных частей РЭС в виде единых по принципами, элементами и структуре модулей послужили основой разработки размерно-параметрических рядов типовых конструкций.

Типовая конструкция (ТК) - плоский или объемный несущий компонент размерно-параметрического ряда конструкций, используемый для размещения схемных элементов или компонентов РЭС. В простейшем случае - это печатная плата. В общем случае ТК выполняются в виде трехмерной сложной конструкции.

Размеры сторон ТК могут изменяться по метрическому и ритмическому соотношениям. При метрических соотношениях:

an= a0 + nm ,

при ритмических:

a = a0 + Kmn,

где аn - значение n-го размера;

a0 - начальное значение размера данного ряда; например, ширины, высоты или глубины;

n - целое или дробное число, лежащее в основе размерно-параметрического ряда данной ТК;

m - величина приращения (модуль) метрического соотношения;

Km- коэффициент прогрессии ритмического соотношения.

При использовании метрического соотношения проще обеспечить стыковку несущих компонент, но по объему или площади получается большая избыточность в сравнении с ритмическим.

Значения а0 лежат в пределах 20 … 100 мм. Значение n изменяется в пределах 4 …24 мм. Минимальное значение выбирается для измерительных приборов, максимальное - стоечной и шкафной РЭС.

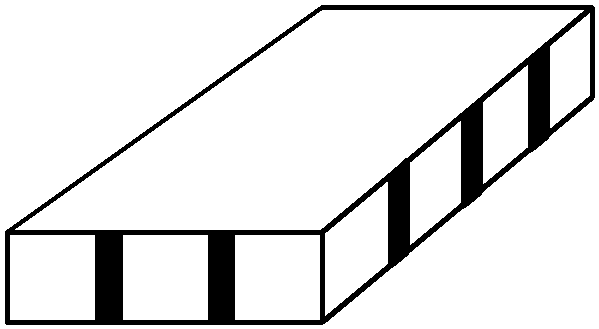

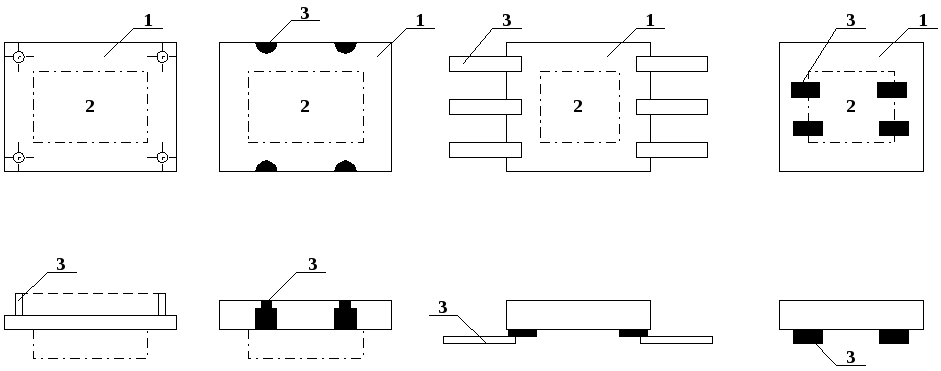

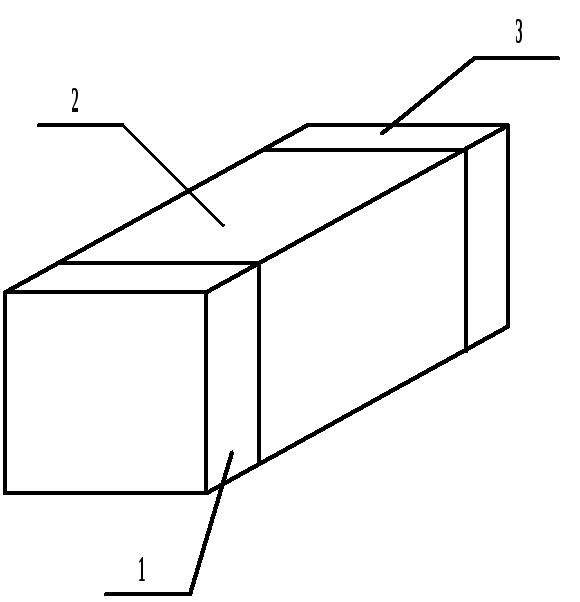

Схематически модульную конструкцию ТК можно представить следующим образом: заданное пространство расчленяется модулями с размерами m1, m2, m3, рис. 6.1. Минимальный размер модуля m1 определяется необходимостью размещения в нем по ширине (высоте или глубине) заданного количества компонентов размеров mi.

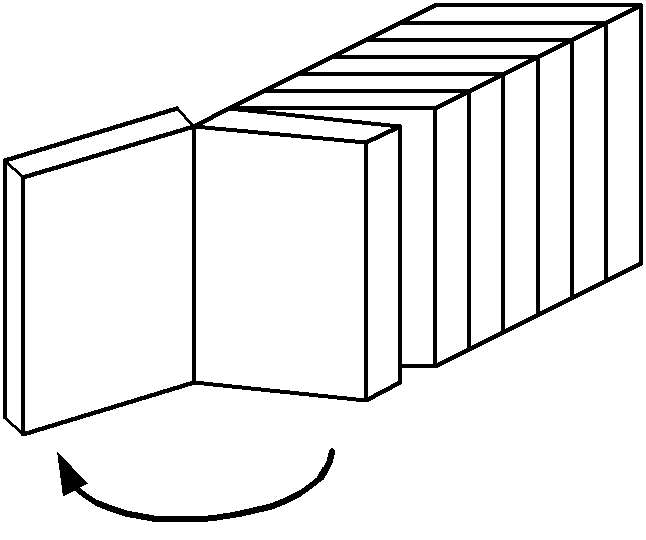

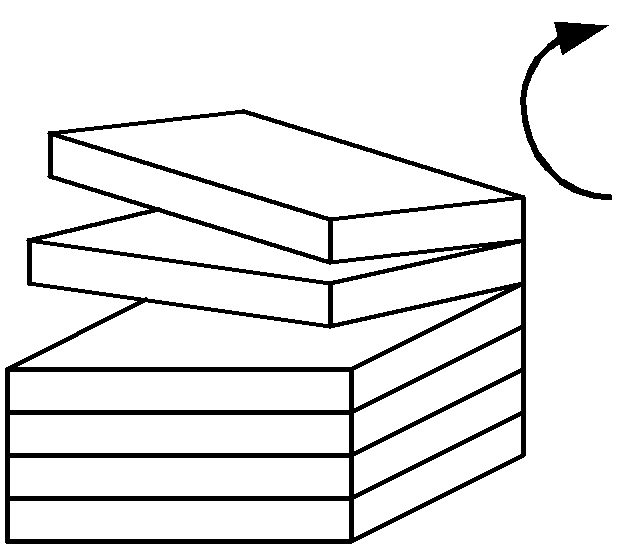

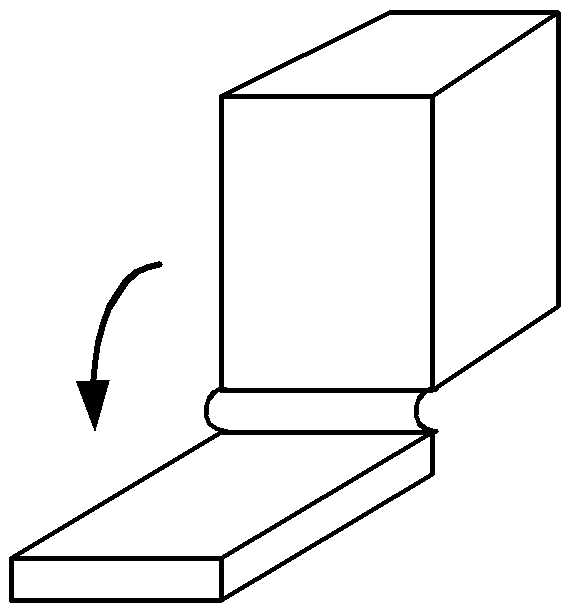

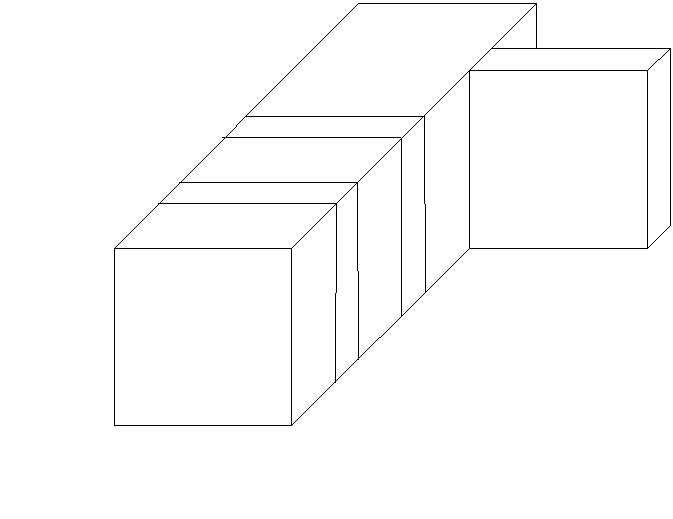

Рис.6.1.Cхема модульной конструкции.

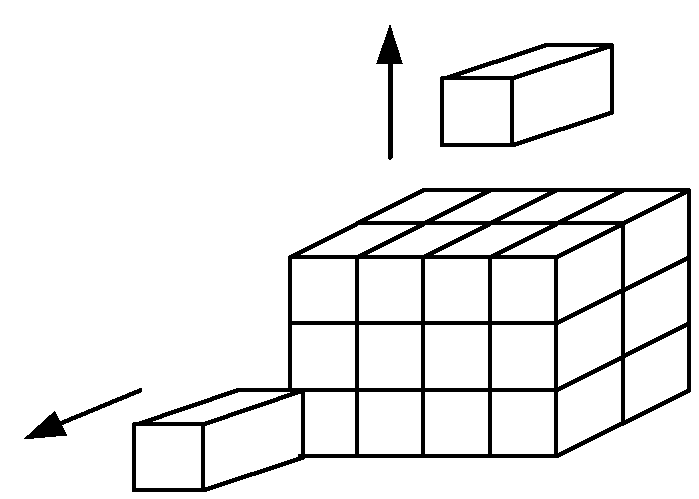

Модульность структуры ТК позволяет получить различные компоновочные решения устройств входа и выхода, органов управления и контроля и РЭС в целом. При этом для обеспечения удобств при эксплуатации и ремонте используют выдвижение, повороты и раскрытие конструкции с возможностью доступа к любому элементу, рис.6.2.

Рис.6.2.Обеспечение доступа к элементам.

Использование разных вариантов корпусов ТК и их крепления дает возможность на единой конструкторской элементной базе создавать квазишкафные конструкции (установка блоков друг на друга), стоечные и шкафные конструкции.

Достоинство ТК:

-

свобода доступа к модулю и его элементам;

-

параллельность производства модулей;

-

сокращение сроков проектирования и изготовления РЭС;

-

простота модернизации как отдельных модулей, так и РЭС в целом;

-

гибкость конструктивной структуры РЭС.

Конструкции несущих элементов ТК строят по принципу входимости модулей младшего уровня в модули старшего. Размерная преемственность для ТК отражена в отечественных стандартах, нормалях ведущих фирм, где даны ряды размеров и их сочетания. В основу размерной преемственности ТК блоков РЭС положен модуль размером 20 мм.

В конкретных разработках также могут быть отклонения от принятого модуля. При установке рядом двух или более блоков для облегчения сборки увеличивают между ними зазор, уменьшая при этом номинальный размер лицевой панели, который должен быть выбран из ряда предпочтительных чисел. Таким образом не удается построить размерную основу, общую для всех ТК, а это затрудняет межведомственную кооперацию в разработках и увеличивает сроки проектирования РЭС.

При разработке размерной системы необходимо не только соблюдать преемственность конструкции, но найти оптимальную композицию изделия. Модульность конструкции должна обеспечивать не только простую соизмеримость входящих в систему числовых значений, но и строится с учетом антропометрии, устанавливающей основные характеристики рабочей позы оператора.

6.1.3. Типовые конструкции РЭС.

Совместимость ТК РЭС в международном масштабе затрудняется применением модульных систем на основе размера 19'' (482,6 мм) и тем, что в одних странах этим размером обозначают лицевую панель комплектного блока, а в других - его каркас. Так, например в России и ФРГ лицевые панели имеют размер 520 мм, каркас 480 мм, а Венгрии, Польше и США размеры лицевых панелей 482,6 мм, каркасов 444,4 мм (рекомендовано МЭК).

В ряде стран существует множество фирменных стандартов на ТК РЭС. Давно известны системы ТК САМАС (США - Франция - Канада) и Intermas (ФРГ). Модульный комплекс аппаратуры САМАС предназначен для создания информационных систем с цифровой обработкой информации. Система САМАС регламентирует способы механического и электрического соединения отдельных модулей, установленных в каркасе и блоках управления. Минимальная ширина блока 17,2 мм, высота 221,5 мм, глубина 306 мм. Высота и глубина постоянны, а ширина передней панели меняется по модулю 17,2 мм. Система включает в себя девять типоразмеров. Блоки, выполняющие различные функции, устанавливаются в отсеке общего стандартного механического каркаса (крейта)

С помощью системы Intermas могут быть изготовлены как отдельные функциональные блоки, так и сложные устройства составлением наборных конструкций из элементов. Размеры элементов Intermas соответствуют международным рекомендациям, поэтому в ней можно использовать приборы других фирм. В основу всех размеров конструкций Intermas положены размеры 44,45 мм - разграничение панелей по высоте - и 19'' (482,6 мм) - ширина лицевой панели. Вставленные блоки устанавливаются в один и два этажа, а шасси с блоками - в стойки и пульты. Предусмотрена коммуникация электрических сигналов через разъемные контактные соединения.

6.1.4. Унифицированные конструкции (УК).

Стандартизация конструкции РЭС, развитие модульной техники, ограничение рядов типоразмеров компонентов конструкции, ориентация на современные методы конструирования позволили создать единую конструктивную базу РЭС - комплекс УК, совместимый с автоматизированными методами проектирования и изготовления РЭС.

В зависимости от условий эксплуатации проектируемой РЭС УК делятся на три класса: для стационарной РЭС (категория 3 и 4 по ГОСТ 15150-69) для подвижной РЭС (категория 1 и 2) и для РЭС, работающей в жестких условиях.

Система УК построена по иерархическому принципу на основе единого размерного модуля и единой технологии. Рекомендации по УК можно найти в ГОСТ 25122-82, ГОСТ 20504-81 и ГОСТ 26.204-83. Разработаны унифицированные конструкции, также в основе которых лежит размер лицевых панелей комплектных блоков по ширине равной 482,6 мм (19'') и модуль вертикального наращивания 44,45 мм.

Ввиду большого разнообразия построения УК разных типов ограничимся характерными особенностями их построения.

Основой построения УК является печатная плата определенных типоразмеров в зависимости от компоновки блока, имеющая несколько вариантов топологии и выходные элементы коммутации.

Унифицированные печатные платы устанавливаются в блоке, насчитывающих 59 типоразмеров книжной или разъемной конструкции. Основные элементы конструкции блоков: ПП, передняя панель, направляющие плоские или объемные соединители. Несущие конструкции для различного назначения блоков выполняются, в основном, в виде литых алюминиевых рам, к которым крепятся передняя и задняя панели. Боковые крышки съемные и выполнены штамповкой из листового алюминия. Направляющие - из стандартного алюминиевого профиля. На задней панели имеются разъемы. В комплектных блоках размещают блоки питания, электромеханические и индикаторные устройства.

Блочные каркасы служат для объединения частичных вставных блоков. Они представляют самостоятельные технологические единицы, собираемые и монтируемые независимо от остальных конструктивов РЭС. Несущим элементом каркаса является базовый каркас, изготовленный из стандартного профиля. Конструктивные разновидности блочных каркасов получаются путем установки на базовый каркас ручек, кронштейнов, элементов фиксации и крепления. Электрическая коммутация производится либо объемным монтажом, либо многослойной коммутационной платой.

Конструкцию стоек образуют базовый каркас и набор элементов различного назначения: щиты, основания, дверцы, панели для разъемов, направляющие, шины питания, детали установки и фиксации различных устройств и т.п. Для установки устройств специального назначения (графопостроителя, лентопротяжного механизма, пультов и т.п.) имеется номенклатура специальных конструктивных элементов - рамы, кронштейны, поворотные и закрепляющие фиксаторы и др. Конструкция стоек позволяет применять как индивидуальную, так и централизованную приточно-вытяжную вентиляцию.

Приборные корпуса унифицированных конструкций могут быть выполнены в настольном или переносном виде. Основными конструктивными элементами настольных корпусов являются передняя или задняя литые рамки, стяжки из стандартного алюминиевого профиля, быстросъемные боковые щиты и крышки из листового алюминия. Кроме основных конструктивных элементов, корпуса комплектуются широкой номенклатурой установочных, крепящих и фиксирующих деталей. Электрические разъемы устанавливаются на специальных кронштейнах и панелях на задней стороне корпуса. Откидывающаяся ручка у персональных корпусов позволяет устанавливать его наклонно.

Относительно самостоятельную группу составляет конструкция пультов. Их конструктивное исполнение и размерные параметры связаны с человеком - оператором. Конструкции пультов построены по модульному принципу, что обеспечивает гибкость и преемственность при построении различных устройств и систем управления и отображения информации. Основные элементы пультов - панели, корпуса, основания, крышки, рамы и т.д. Сочетание этих конструктивных элементов позволяет получить множество модификаций. Так, пульты могут быть одно-, двух- и трех секционными, с тумбами и без них, с приборными отсеками и панелями управления и без них. Частные и общие конструктивные решения основных элементов заимствованы из конструкций стоек УК. Кроме основных конструктивных модулей, в конструкциях пультов применена широкая номенклатура несущих, установочных, фиксирующих и направляющих элементов.

Пульты управления, стойки, приборные корпуса компонуются единой номенклатурой печатных плат и частичных блоков, что обеспечивает преемственность и взаимозаменяемость в разрабатываемой на основе УК РЭС.

Для защиты от влаги применяют резиновые уплотнители и специальные прижимные замки.

Для защиты от механических воздействий предусмотрены переходные конструктивные элементы для установки амортизаторов.

Электрические соединения обеспечиваются разъемами.

Учитывая особенности построения конструкций современных РЭС при широком использовании преемственности, перейдем к рассмотрению собственно процесса конструирования РЭС.

6.2. Общие положения компоновки РЭС.

Компоновка РЭС - процесс определения формы, размеров и взаимного положения всех элементов конструкции. (Компоновка - получение целого из частей).

Особенность трактовки термина "компоновка" в данном случае состоит в том, что перечень частей, элементов системы, в общем случае, не полностью известен.

Результаты решения оформляются в виде совокупности чертежей, эскизов, рисунков.

Поскольку синтез ТС имеет множество решений, для выбора лучшего варианта необходим критерий. В роли показателей качества используется целая группа свойств, из которых главным являются:

-

геометрические (объем конструкции РЭС - V; габаритные размеры - LxBxH; коэффициент заполнения объема Kv и т.д.);

-

функциональные;

-

тепловые;

-

надежностные и т.д.

. Известно, что проектирование модулей можно вести параллельно, поэтому отдельно разберем компоновку модулей нижних и высоких уровней.

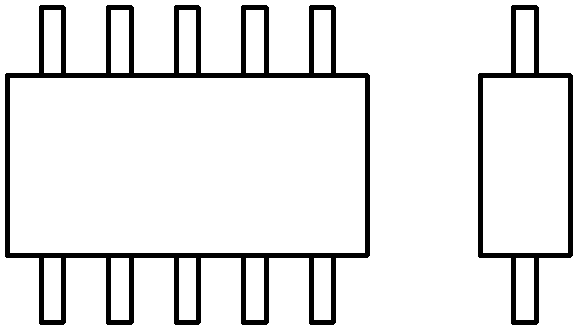

6.4.1. Корпусированные микросхемы и микросборки.

Корпус является конструкторской базой, на которой устанавливаются микроплаты и навесные компоненты МКС. Корпуса выполняют ряд функций:

-

защиту от механических и климатических воздействий;

-

экранировку от помех;

-

упрощение сборки МКС;

-

унификацию исходного конструктивного элемента по габаритам и установочным размерам.

Корпуса бывают:

-

металлостеклянные (сварка крышки с основанием). Обеспечивают надежность, высокую плотность монтажа, минимизацию габаритов, но дороги;

-

металлокерамические (пайка, сварка), применяются пока в 4 типе корпусов;

-

металлополимерные (заливка). Технологичны, дешевы, отсутствие нежелательных воздействий при герметизации, но малая допустимая мощность рассеивания (до 100мВт);

-

керамические (окись алюминия, пайка), не получили пока широкого распространения;

-

пластмассовые (стеклоэпоксидные, опрессовка). Дешевы, но возможен перегрев.

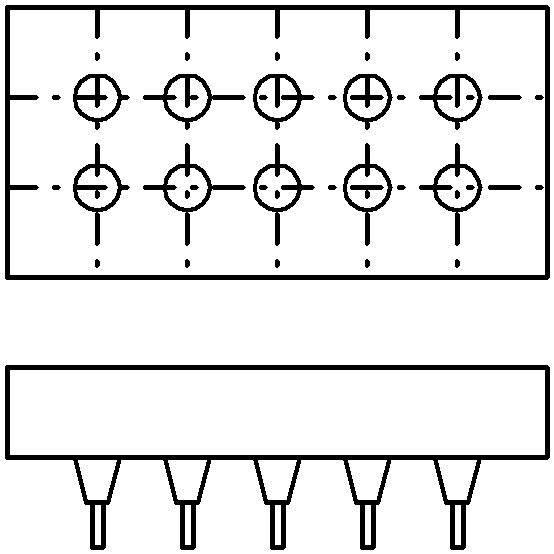

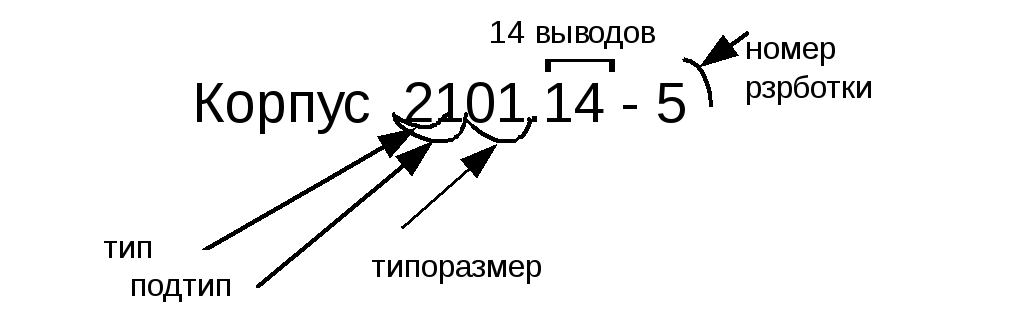

По конструктивным разновидностям и габаритным размерам корпуса отечественных МКС унифицированны. В ГОСТе 17467-79 (микросхемы интегральные. Корпуса. Типы и размеры) установлены 5 типов корпусов по таким признакам, как проекция тела корпуса на плоскость основания и расположению выводов.

По габаритным и присоединительным размерам типы корпусов подразделяются на подтипы и типоразмеры, каждому из которых присваивается шифр, состоящий из слова «Корпус», обозначения типоразмера корпуса и порядкового номера типоразмера (двузначное число от 1 до 99).

В конструкторской документации корпусам присваивается еще и цифра, обозначающая число выводов МКС, и порядковый номер разработки.

14 выводов

Применяются следующие типы корпусов:

|

1: 5 модификаций

|

Металлостеклянные, металлополимерные и пластмассовые корпуса. Выводы плоские и круглые, шаг – 2,5 мм. Рациональны с точки зрения компоновки с дискретными радиоэлементами приемоусилительной аппаратуры, достигаются высокая плотность заполнения объема. Широкое проименение в линейных БГИС.

|

|

2: 2 подтипа

|

Металлостеклянное и металлополимерное исполнение. Выводы плоские.

|

|

3: 4 модификации по числу выводов 8, 10, 12 и 32 шт.

|

Корпуса металлостеклянные, герметизуются вакуумплотной крышкой из ковара. Имеют малую плотность заполнения объема как самого корпуса, так и в более высоких структурных уровнях.

|

|

4: 3 модификации

|

Плоские корпуса с планарными выводами. Шаг выводов – 1,25 мм. Корпуса металлостеклянные, металлокерамические. Герметизация выводов выполняется металлостеклянным спаем электронно-лучевой сваркой (ковар-стекло).

|

|

5: 1 модификация

|

Прямоугольные корпуса с выводами в виде контактных площадок по периметру корпуса с шагом до 0,5 мм.

|

Рис. 6.11. Корпуса ИС.

Некоторые применяемые корпуса были разработаны до введения этого ГОСТв и имеют собственные имена, например, «Посол», «Тропа» и т.п. Ведутся интенсивные работы по разработке новых видов корпусов, позволяющих уменьшать массогабаритные характеристики МСБ и увеличить плотность их компоновки на платах. Особое внимание заслуживают разработки керамических и пластмассовых корпусов.

Преимущество керамических корпусов – высокая герметичность, обеспечение хорощих электрических характеристик приборов, возможность двустороннего монтажа, малые габариты. Применение нитрита алюминия и карбида кремния вместо традиционного керамического материала на основе Al2O3 повышает теплопроводность корпусов. Наряду с керамическими корпусами продолжается работа над пластмассовыми, изготовленными из недорогой полимеризующейся при термообработке пластмассы. Они более дешевые и более устойчивы к термоударам, чем керамические. Целые серии таких корпусов уже выпущены фирмами США, Япония, ФРГ.

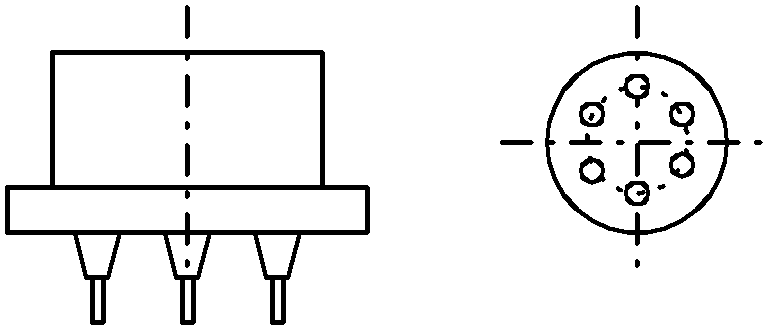

6.4.2. Бескорпусные МКС и МСБ.

Широкие возможности для микроминиатюризации РЭС открывает применение бескорпусных МКС с последующей герметизацией либо всего устройства, либо отдельных блоков. Выполняются бескорпусные МКС по гибридно-пленочной технологии с использованием активных и пассивных элементов и/или бескорпусных полупроводниковых ИС, размещаемых на керамических или ситалловых подложках. Высота бескорпусных МКС не превышает 5 мм.

Правила конструирования МКС установлены ОСТ4 ГО.010.043 «Микросборки. Установка бескорпусных элементов и микросхем. Конструирование».

Предпочтительные размеры подложек 20х15, 24х20, 30х16, 30х24, 36х24, 48х25, 48х20, 48х30, 60х10, 60х24, 60х48. Размеры подложек МКС определяются монтажными площадками.

Внешними выводами бескорпусных МКС могут быть проволочки, балочки, штыри, лепестки, соединяемые с контактными площадками, металлизированными отверстиями или пазами подложек.

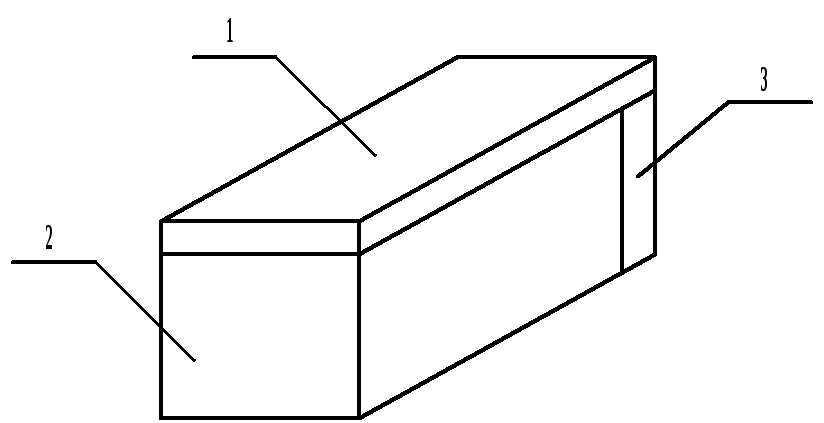

Схемы конструкций бескорпусных МКС.

1 – подложка; 2 – зона расположения компонентов МКС; 3 – выводы.

Рис.6.12. Схемы конструкций бескорпусных РЭС.

Выводы, контактные площадки, отверстия или пазы располагаются по краям подложек в соответствии с шагом координатной сетки печатной платы.

6.5. Унифицированные конструкции модулей второго уровня.

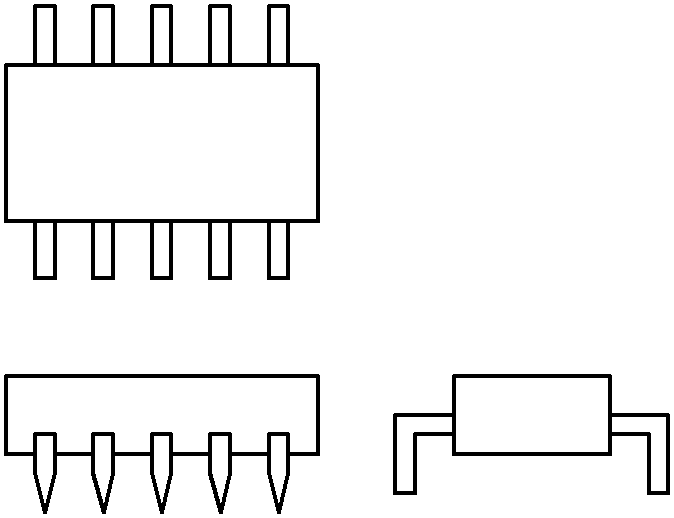

Типовой конструктивной единицей РЭС, объединяющей модули первого уровня, является ячейка с каркасом или без него.

Бескаркасные ячейки представляют собой обычные ПП или МПП и применяются в аппаратуре, к которой не предъявляются жесткие требования в отношении механической прочности. На ПП монтируются элементы 0-го и 1-го уровней, планка для крепления, часто являющаяся и направляющей для установки в микроблок, а также объемный соединитель или печатный разъем, изготовленный вместе с рисунком печатных проводников.

Типовые бескаркасные конструкции.

Рис.6.13. Типовые бескаркасные конструкции.

В бескаркасных конструкциях применяют корпусированные МКС, что связано с потерями объема микроблока, возрастанием числа соединительных элементов, слоев коммутирующих плат. Применение же бескорпусных МКС является перспективной мерой снижения объема РЭС. В каркасных конструкциях несущим элементом служит металлическая рамка (алюминиевая или магниевая), повышающая прочность конструкции и служащая теплоотводом. Каркасные конструкции могут иметь одностороннюю, двухстороннюю или сдвоенную компоновочные схемы.

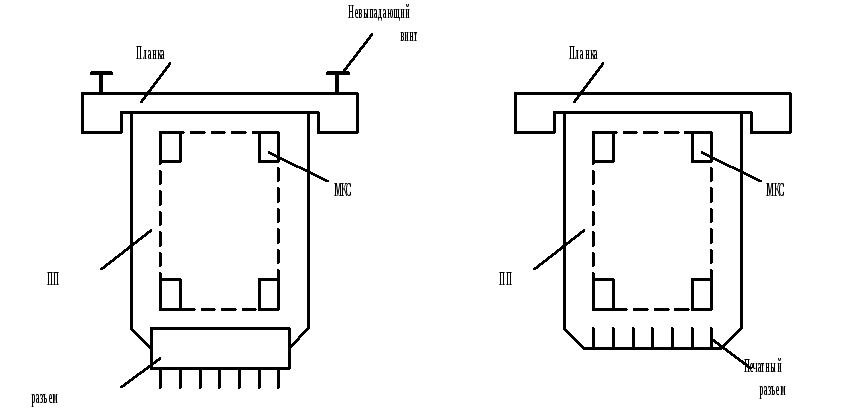

Пример односторонней компоновки каркасной конструкции показан на рис. 6.14.

Несущая рамка с теплоотводами 3 имеет сквозные отверстия для межсхемной коммутации и зоны выходных отверстий или контактов. В центральной зоне рамки к ее продольным планкам-теплоотводам с помощью демпфирирующего теплоотводящего компаунда крепит бескорпусные МКС, которые выполнены на ситалловых подложках. С противоположной стороны по отношению к МКС к планкам-теплоотводам рамки через изолирующую прокладку приклеивается ПП. Электрическое соединение контактных площадок МКС с контактами ПП осуществляется золотыми перемычками диаметром 30…50 мкм.

1 – МКС на ситалловой подложке; 2 – печатная плата; 3 – несущая рамка;

4 – соединительные перемычки.

Рис. 6.14. Односторонняя компоновка каркасной конструкции.

1 – несущая рамка; 2 – бескорпусные МКС; 3 – соединительные перемычки; 4 – печатные вставки с соединительными штырями.

Рис. 6.15. Двусторонняя компоновка каркасной конструкции.

В двустороннем варианте компоновочной конструкции бескорпусные МКС устанавливаются с двух сторон планки несущей рамки (рис.6.15.). Соединения между МКС осуществляются через соседние контактные площадки термокомпрессий. Коммутация между МКС, расположенных с разных сторон рамки, производится с помощью печатных вставок и микропроволочного жгутового монтажа.

Сдвоенная компоновочная схема представляет собой две односторонние каркасные конструкции с многослойной печатной платой между ними. Общее крепление осуществляется развальцованными или резьбовыми втулками по краям модуля.

Рассмотренные конструктивные решения являются наиболее эффективными, т.к. они базируются на типовых, унифицированных элементах конструкции. Типовая компоновка и монтаж, унификация типоразмеров, вариантов размещения МКС повышает их эксплуатационную надежность и взаимозаменяемость, снижают трудоемкость сборки, контроля и регулировки.

Коммутацию электрических соединений модулей первого уровня осуществляют с помощью навесного проводного монтажа и печатных схем. Технической реализацией последних явились печатные платы (ПП), представляющие собой диэлектрическое основание с нанесенным на него токопроводящим рисунком схемы.

Печатный монтаж, сохраняя все возможности проводного, имеет следующие преимущества:

-

получение большой плотности монтажных соединений;

-

резкое уменьшение числа паянных соединений и увеличение надежности;

-

повышение электрических нагрузок в коммутационных цепях;

-

повышение вибропрочности, теплоотдачи, стойкости к климатическим воздействиям;

-

обеспечение стабильной повторяемости параметров изделий;

-

микроминиатюризация аппаратуры;

-

унификация и стандартизация конструкций РЭС.

ПП представляют собой сложные изделия из разнородных материалов. Они служат основой ячейки и предназначены для размещения на них элементов с планарными и штыревыми выводами.

При разработке ПП конструктору приходится решать следующие задачи:

конструктивные (размещение элементов, трассировка проводников, минимизация числа слоев платы и т.п.);

-

радиотехнические (расчет паразитных наводок, параметров линий связи и т.д.);

-

теплотехнические (температурный режим работы, теплоотвод);

-

технологические (выбор метода изготовления, оборудования и т.д.).

Все перечисленные задачи взаимосвязаны. Так, от выбора метода изготовления зависит точность размеров проводников и их электрические характеристики, от расположения печатных проводников – степень влияния их друг на друга и др.

Указанный комплекс задач называют топологическим проектированием ПП. Подробно он рассмотрен во многих литературных источниках.

6.6. Компоновка модулей верхних уровней.

Конструктивными модулями верхних уровней называют обычно блоки и шкафы (стойки) РЭС.

Блоком называется конструктивный модуль, который служит для электрического, механического и пространственного объединения ячеек, а также для защиты их от различного рода внешних воздействий.

Шкафом (стойкой) называется конструкция, объединяющая совокупность блоков и обеспечивающая их защиту от воздействий.

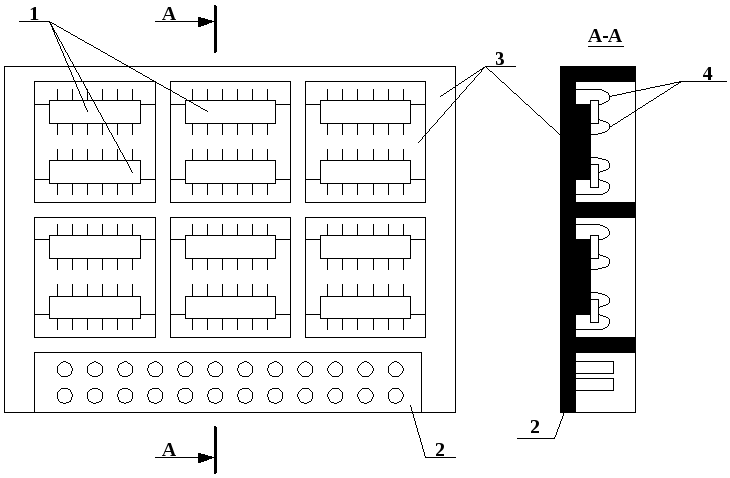

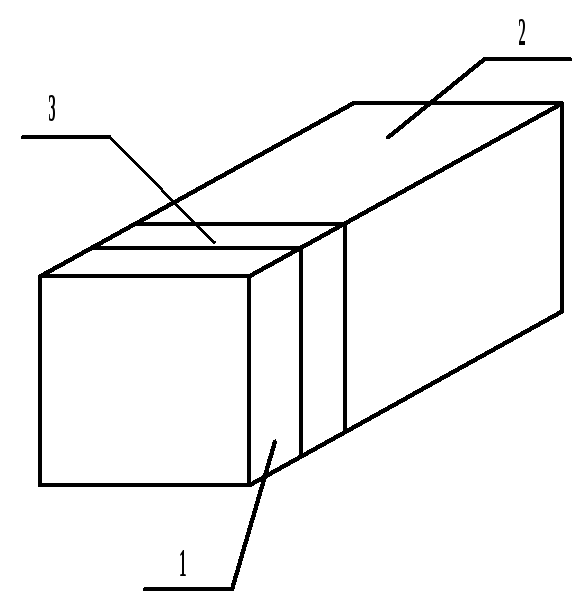

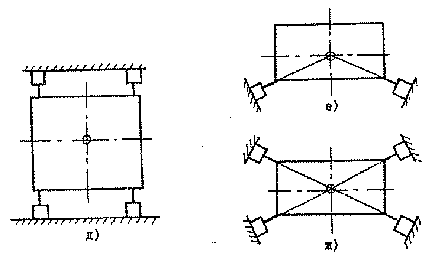

Кроме принципов компоновки появились и типовые схемы компоновки блоков и ячеек в блоке.

1-зона лицевой панели

2-зона установки ячеек

3-зона вх/вых разъемов

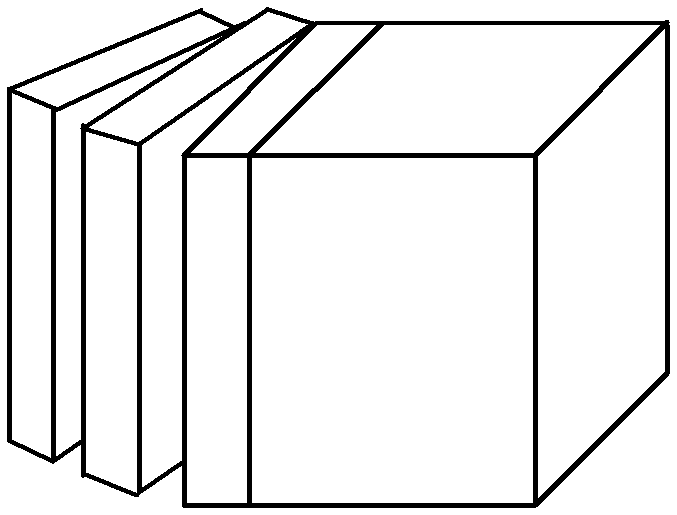

Рис. 6.17.Схемы компоновки блоков.

Рис. 6.18.Схемы компоновки ячеек в блоке.

Выбор варианта конструкции блока и компоновки субблоков в блоке, а также взаимное расположение других конструктивных элементов должны осуществляться, исходя из технических требований на конструирование, анализа определяющих факторов (надежность, ремонтопригодность, габариты, масса, тепловые режимы, условия эксплуатации и т.п.) разрабатываемого РЭС.

Блоки должны быть прямоугольной формы, за исключением блоков, устанавливаемых в специальных отсеках и только в технически обоснованных случаях, т.к. последнее исключает применение типовых технологических процессов, увеличивая стоимость и сроки освоения аппаратуры.

Наиболее трудоемки в процессе проектирования блоков – выбор рациональной компоновки субблоков в блоке, нормальных тепловых режимов, разработка или выбор базовой несущей конструкции, обеспечивающей первые два требования.

Действующая в настоящее время нормативно-техническая документация позволяет с минимальными затратами времени определить необходимую базовую несущую конструкцию в соответствии с заданным видом аппаратуры.

Элементы несущих конструкций должны обеспечивать надежное крепление субблоков с МКС и элементами электрической коммутации, минимальную массу, максимальное использование однотипных деталей и их унификацию.

Материалы и покрытия несущих конструкций должны выбираться в зависимости от условий эксплуатации аппаратуры. Элементы несущих конструкций изготавливаются литьем, штамповкой, прессованием или сваркой профильного материала.

Важную роль на этапе проектирования имеет правильный выбор межблочного электрического соединителя, который зависит от метода межблочной коммутации (петлевой, накидной или врубной) и несущей конструкции блока, определяемой видом аппаратуры.

Методы внутриблочной электрической коммутации, защиты блока от электромагнитных, механических воздействий, а также обеспечение теплового режима будут рассмотрены отдельно.

6.7.2. Выбор компоновочной схемы и конструкции блока.

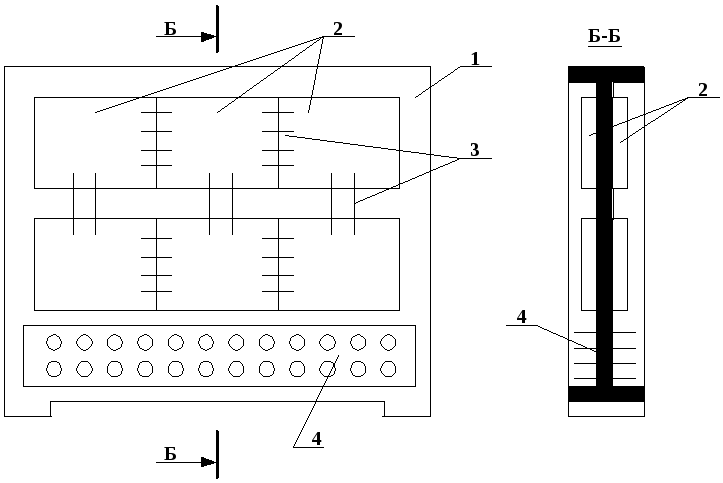

Для определения факторов, влияющих на габаритные размеры и конструкцию блоков, необходимо рассмотреть их существующие конструкции. Оценим книжный и разъемный варианты конструкции, используемые в РЭС, отличающиеся, в основном, возможностями доступа к ячейкам для их контроля и замены.

Рис. 6.20. Разъемные и книжные конструкции блоков.

На компоновку РЭС оказывают большое влияние условия эксплуатации аппаратуры. Требования по механическим воздействиям влияют на выбор зазоров между субблоками с учетом деформации несущих конструкций. Вводятся ребра жесткости, приливы, кронштейны, бобышки, дополнительные элементы крепления и т.п. По климатическим требованиям блок может быть выполнен герметичным или негерметичным. Повышение климатических и механических требований к блокам приводит к увеличению объема и массы блока.

Следующим фактором, влияющим на габариты блока, является применяемая элементная база и число элементов, размещаемых в блоке. Широкий выбор серийно выпускаемых микросхем в сочетании с микросборками позволяют повысить плотность упаковки элементов в блоке, что сказывается на их габаритных размерах.

Элементы электрических соединений в блоках влияют на размеры зон электрической коммутации, которые делятся на внутриблочные и межблочные. Все они увеличивают полный объем блоков. Внутриблочный монтаж увеличивает габариты блока в одной из сторон, в зависимости от вариантов компоновки, примерно на 20…35 мм.

Естественная конвекция требует зазора между субблоками порядка 4…8 мм для обеспечения нормального теплового режима в блоке. Принудительное охлаждение позволяет уменьшить зазоры до 2 мм, но вызывает увеличение объема блока на 10…15% за счет установки вентилятора или воздуховодов.

Применение конструктивного охлаждения (радиаторов, теплостоков, теплоотводящих трубок и т.п.) увеличивает габаритные размеры блоков за счет увеличения размеров несущих конструкций на 20…25%.

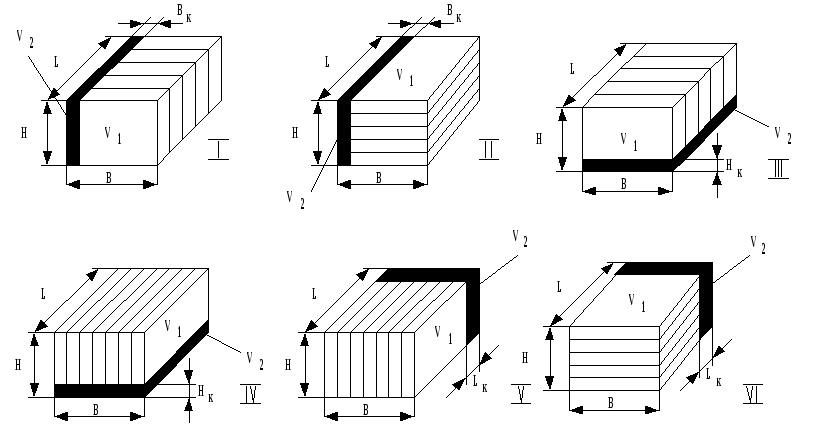

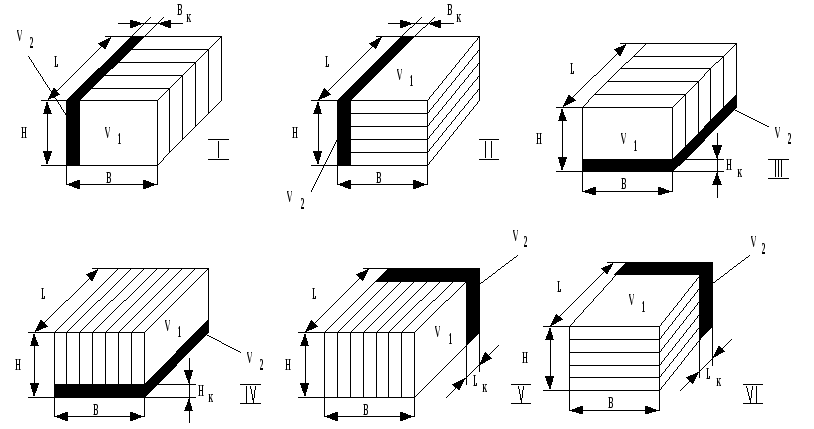

Рассмотрим, как влияют схемы компоновки на габаритные размеры блоков.

L, H, B - длина, высота и ширина блока;

Lk, Hk, Bk - габариты внутриблочной электрической коммутации.

Рис. 6.21. Схемы компоновки блоков.

Полезный объем блока Vбл можно условно представить в виде двух объемов: объема, занимаемого функциональными узлами, и объема под электрические соединения и их монтаж (V2).

Vб = V1 + V2

Для рассматриваемых вариантов компоновки эти объемы можно выразить следующим образом:

|

V1 = L H (B-Bk); |

V2 = L H Bk |

Для вариантов I и II |

|

V1 = L (H-Hk); |

V2 = L Hk B |

Для вариантов III и IV |

|

V1 = (L-Lk) H B |

V2 = Lk H B |

Для вариантов V и IV |

Из рассмотрения этих зависимостей можно сделать вывод:

т.к. в блоках РЭС L > H, L > B, H > B, поэтому получаем следующие неравенства:

![]() ;

;

![]()

следовательно, наиболее рационально применение вариантов компоновки V и IV и наименее рационально I и II.

Однако, как показала практика, варианты компоновки II и VI не применяются из-за плохих условий охлаждения. Варианты I и III позволяют установить значительно большее количество субблоков по сравнению с вариантами IV и V т.к. L/hСБ> B/ hСБ где hСБ -шаг установки субблока.

Для книжных конструкций предпочтительнее варианты IV и V, т.к. эти конструкции должны иметь небольшое количество субблоков для удобства их раскрыва.

При естественной конвекции для блоков разъемной конструкции применяют вариант компоновки III. В случае применения принудительной вентиляции для них следует применить вариант компоновки I.

При естественной конвекции в книжных конструкциях используются варианты IV и V. Они же могут применяться и при принудительном охлаждении при установке вентилятора на заднюю и лицевую панель блока при варианте IV и при обеспечении подачи воздуха снизу для варианта IV.

На выбор варианта компоновки оказывает большое влияние, необходимое число контактов разъема субблока. Как показывает практика, число входных контактов с одного субблока составляет 60…80 и более. С этой точки зрения для разъемной конструкции предпочтителен вариант компоновки I, а для книжной IV. И, хотя при этом, как было показано ранее, уменьшается полезный объем блока, приходится идти на компромисс.

Следующим фактором, влияющим на выбор варианта компоновки блока, является соотношение его линейных размеров: длины, ширины и высоты. Например, книжная конструкция, выполненная по варианту V будет иметь максимальную плотность компоновки элементов в блоке, но не рациональное соотношение размеров сторон печатной платы приводит к тому, что печатные проводники становятся длинными, увеличиваются паразитные помехи, увеличивается шаг установки микросхем на плате по сравнению с вариантом IV. Минимальная ширина блоков книжных конструкций должна быть не более 120 мм.

Для блоков разъемных конструкций минимальные размеры высоты и ширины должны быть:

для варианта компоновки I Hмин ≥ 180 мм, B мин ≥ 120 мм;

для варианта компоновки III Hмин ≥ 180 мм, B мин ≥ 180 мм.

Таким образом, рассмотренные факторы влияют на выбор варианта конструкции блока и его габариты. Правильность выбранной конструкции должна подтверждаться комплексом абсолютных (объем, масса, надежность и т.п.), относительных (коэффициент использования объема, массы, полезной площади и т.п.), конструктивных показателей, а также коэффициентом плотности упаковки.

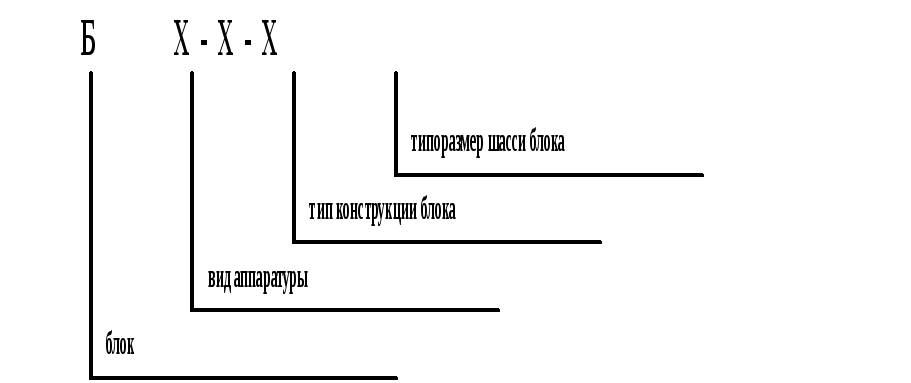

Для соpздания условий межвидовой унификации блоков для различных видов аппаратуры принята условная классификация, рис. 6.22.

Рис. 6.22.

Такая классификация предназначена для кодирования блоков (базовых несущих конструкций), которые могут быть заложены в банк исходных данных, их выбора при автоматизированном конструировании.

6.7.3. Специфика конструкций унифицированных блоков.

Отличительной чертой конструкции современных РЭС является применение в них БИС, СБИС, микросборок, причем часто используются бескорпусные МСБ. Для большинства РЭС характерна наибольшая плотность упаковки элементов.

Повышение плотности упаковки приводит к увеличению удельной мощности рассеяния, что ухудшает тепловые режимы и может приводить к параметрическим и внезапным отказам. Т.к. конвективный теплообмен при такой плотности упаковки не функционирует, то для увеличения теплоотдачи внутри блока вводятся теплоотводящие шины (металлические подложки, фольга на ПП, металлические рамки и т.п.).

Другой отличительной чертой современных РЭС является необходимость защиты бескорпусных МСБ от внешней среды. Такая защита осуществляется вакуумно-плотной герметизацией и заполнением внутренней полости блока инертным газом.

Большое значение имеет обеспечение электромагнитной совместимости аналоговой аппаратуры, поскольку локальное экранирование здесь применено быть не может. Электромагнитные связи существуют только на поверхности, но могут образоваться и в объеме, если крышка ячейки близко расположена от поверхности МСБ.

Применение в конструкциях РЭС бескорпусных МСБ значительно увеличивает плотность компоновки элементов, что дает возможность в 5…6 раз уменьшить объемы блоков при одинаковой функциональной сложности по сравнению с блоками на корпусированных МКС. Уменьшение объемов блоков достигается также применением прогрессивных методов монтажа (гибкие шлейфы и кабели), малогабаритных соединителей, книжной компоновкой конструкции.

Необходимость герметизации блоков и наличие внутри них избыточного давления накладывает на них определенный отпечаток. Стенки корпуса должны быть достаточно толстыми (до 3 мм). Чем больше объем корпуса, тем больше должно быть избыточное давление при одном и том же сроке службы и тем более толстый корпус должен быть у блока. Это – недостаток такого рода конструкции, обусловленный требованиями их герметичности.

Корпуса блоков очень часто могут иметь стандартные конструкции; для аппаратуры специального назначения чаще всего они выбираются из условий минимальных масс, объемов, требуемых форм и обеспечения заданных тепловых режимов и вибропрочности при минимальных объемах.

Типовые конструкции стоек были описаны в параграфе 6.1.4. Там же дан перечень их основных элементов. Принципы и схемы компоновки шкафов и стоек практически не отличается от принципов и схем компоновки блоков.

Несколько существеннее отличия в компоновке пультов управления.

Контрольные вопросы по главе 6.

-

Понятие и цель преемственности в конструировании.

-

Понятия типизации, унификации и стандартизации.

-

Размерно-параметрические ряды и способы их построения.

-

Типовые и унифицированные конструкции РЭС.

-

Понятие компоновки РЭС, суть и критерии.

-

Компоновки модулей нижних уровней конструкции РЭС.

-

Особенности компоновки РЭС при унификации модулей нижних уровней.

-

Комплексная задача компоновки РЭС.

-

Унифицированные конструкции МКС и МКСБ.

-

Корпусирование МКС и МКСБ.

-

Бескорпусные МКС и МКСБ.

-

Унифицированные конструкции ячеек.

-

Общие положения и особенности компоновки блоков и шкафов РЭС.

-

Комплексная задача компоновки блоков и шкафов.

-

Унифицированные конструкции блоков.

-

Унифицированные конструкции шкафов ( стоек ).

-

Выбор схем компоновки блоков.

-

Особенности компоновки рабочего места и пульта оператора.

-

Конструирование панелей управления и индикаторов.

Глава. МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ КОНСТРУКЦИЙ РЭС

В данном разделе курса продолжается рассмотрение содержания действий в процессе проектирования конструкций РЭС. Главным является изучение основ теории и практики обеспечения защищенности РЭС от внешних механических воздействий за счет обеспечения соответствующих механических характеристик конструкции.

Для достижения цели необходимо рассмотреть виды воздействий, механические характеристики конструкций РЭС, способы и конструктивную реализацию защиты, а также основные положения методик анализа поведения конструкций при механических воздействиях.

-

Виды и характеристики механических воздействий на РЭС

В процессе эксплуатации, транспортировки и хранения изделия могут испытывать механические воздействия, характеризуемые диапазоном частот колебаний, амплитудой, ускорением, временем действия.

Причинами механических воздействий могут быть вибрации движущихся частей двигателя, перегрузки при маневрировании, стартовые перегрузки, воздействие окружающей среды /ветер, волны, снежные лавины, землетрясения, обвалы и т.п., взрывные действия, небрежность обслуживающего персонала и т.п.

Стационарная и переносная аппаратура может подвергаться механическим воздействиям при транспортировке, землетрясениях и взрывах. При перевозке сухопутным транспортом возникают удары, толчки и тряска, особенно во время торможения и маневрирования на большой скорости по грунтовым дорогам, на уклонах и подъемах. Вибрация возникает при периодическом биении колес о стыки рельс, неровностям и швам на дорогах. Частота вибраций может достигать сотен и тысяч герц.

На судовом транспорте ударные механические нагрузки создаются во время шторма при ударах штормовой волны и качке судна. Вибрационные нагрузки на судах обусловлены работой винтов и двигателей. Частота и амплитуда вибраций зависят от типа судна, его машинного оборудования и места расположения РЭС, но обычно не превышает 150 Гц.

Ударные нагрузки в самолетах возникают при посадке. Перегрузка в 10...15 g соответствует резкой посадке, а 30 g - аварийной. Вибрации имеют место в течение всего полета (до 2000 Гц). Повреждения на ракетах и спутниках могут произойти от сильного акустического шума при запуске двигателя, уровень которого может превышать 140 дБ. Аппаратура может подвергаться ударам и толчкам из-за обслуживающего персонала и различных случайностей. Так при падении аппаратуры на бетонный пол с высоты 0,5 м величина ускорения может достигать 550 g. Значительные нагрузки возникают при взрывах (200...400 g).

В результате воздействия ударов, вибраций и линейных ускорений могут иметь место следующие повреждения РЭС:

-

нарушение герметизации из-за нарушения паяных, сварных и клеевых швов и появление трещин в металлостеклянных спаях;

-

полное разрушение корпуса или отдельных его частей от механического резонанса и усталости;

-

обрыв монтажных связей;

-

отслаивание печатных проводников;

-

расслаивание многослойных печатных плат;

-

поломка керамических подложек ИС;

-

выход из строя разъемных и неразъемных электрических контактов;

-

модуляция размеров волновых трактов;

-

смещение положения органов управления и настройки;

-

выход из строя механических узлов (подшипников, зубчатых зацеплений, крепежа и т.п.).

Механическое разрушение приводит к полному выходу аппаратуры из строя. От 29 до 40% отказов самолетного электронного оборудования вызываются действиями механических нагрузок, а число отказов бортовых вычислительных машин - до 50%.

Воздействие ударно-вибрационных нагрузок значительно снижает надежность РЭС.

Качественно все виды механических воздействий можно разделить на вибрации, удары , линейные ускорения и акустический шум.

Количественно все перегрузки можно охарактеризовать спектром гармонических частот и стационарностью процесса.

-

Вибрации в конструкциях РЭС

Под вибрацией аппаратуры понимают механические колебания ее элементов или конструкции в целом.

Вибрация может быть периодической и случайной. Периодическая вибрация может быть гармонической и полигармонической.

Гармоническая вибрация сравнительно редко встречается в реальных условиях, но широко используется при лабораторных испытаниях и при анализе динамических характеристик конструкции и для определения реакции системы при более сложных формах вибрации.

Параметрами воздействия вибрации являются частота и ускорение.

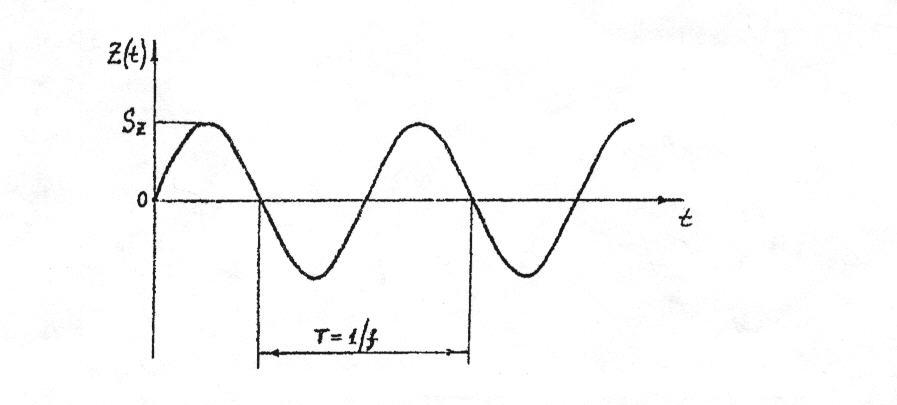

Г

![]() или

виброускорения

или

виброускорения![]() .

.

![]()

Z(t)

=![]() ;

;

![]() =

=![]() ;

;

![]() =

=

![]() ,

,

где SZ - амплитуда виброперемещения;

w

- круговая частота вибрации, 1/с.

w

- круговая частота вибрации, 1/с.

t - время,с.

Рис. 7.1. Виброперемещение при гармонической вибрации.

Как известно, круговая частота связана с частотой вибрации f(Гц) выражением

w = 2pf

По заданному

значению виброперемещения при

гармонической вибрации легко найти

амплитуду виброскорости

![]() и виброускорения

и виброускорения

![]()

![]() = wSZ

= 2pfSZ

;

= wSZ

= 2pfSZ

;

![]() = w2SZ

= 4p2f2SZ.

= w2SZ

= 4p2f2SZ.

Если же задано максимальное значение (амплитуда) виброускорения, то амплитуда гармонической вибрации равна

SZ

=

![]() .

.

Амплитуда виброускорения часто задается в единицах ускорения свободного падения g, (g = 9,81 м/с2).

В этом случае амплитуда виброперемещения (в миллиметрах) равна

SZ

»

250![]() [мм],

[мм],

где

![]() - амплитуда виброускорения в единицах

g.

- амплитуда виброускорения в единицах

g.

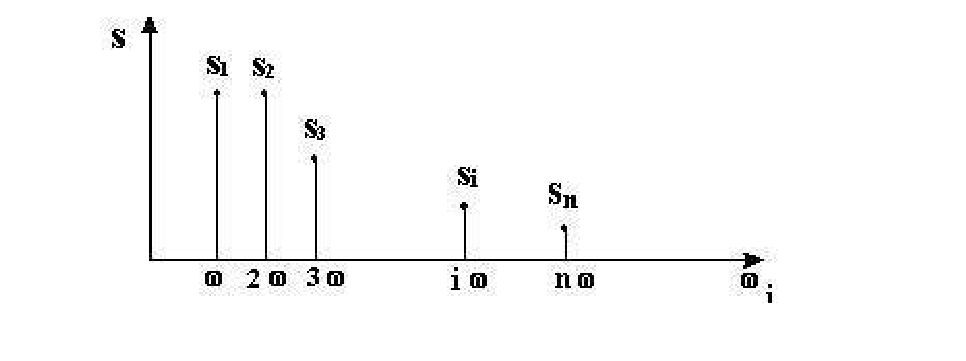

В реальном случае РЭС подвергается влиянию целого спектра частот вибрации, т.е. вибрация сложная периодическая - полигармоническая.

Рис.7.1. Виброперемещение при гармонической вибрации.

Из-за ограниченных энергетических возможностей источников вибрации высшие гармоники имеют малую амплитуду. Поэтому, а также из-за трудностей учета всех гармоник, в рассмотрение принимают главным образом низкочастотную часть спектра и, в первую очередь, гармоники с относительно большими амплитудами.

7.1.2. Линейное и центробежное ускорение в конструкциях РЭС

Линейное ускорение характеризуется величиной ускорения и возникает при изменении скорости движения; центробежное возникает при изменении направления движения. Влияние линейного и центробежного ускорений на РЭС одинаково и зависит лишь от их величины.

При расчетах аппаратуры, работающей в условиях линейных ускорений, последние обычно считаются равными максимальному их значению за все время действия, либо изменяющимися по ступенчатому или линейному закону. Линейное ускорение часто задается в виде перегрузки - отношения действующего ускорения к ускорению свободного падения.

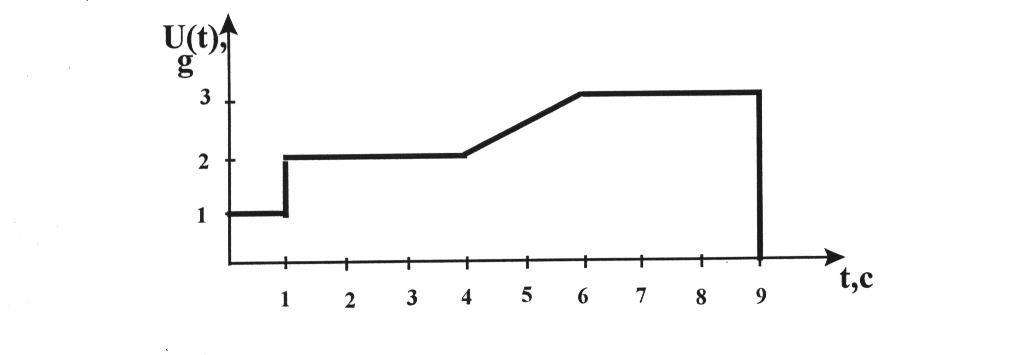

Рис. 7.3. Пример изменения линейного ускорения

-

Удары в конструкциях РЭС.

Аппаратура может подвергаться ударным воздействиям, возникающим при транспортировке, монтаже или эксплуатации, при действии ударной волны и т.д.

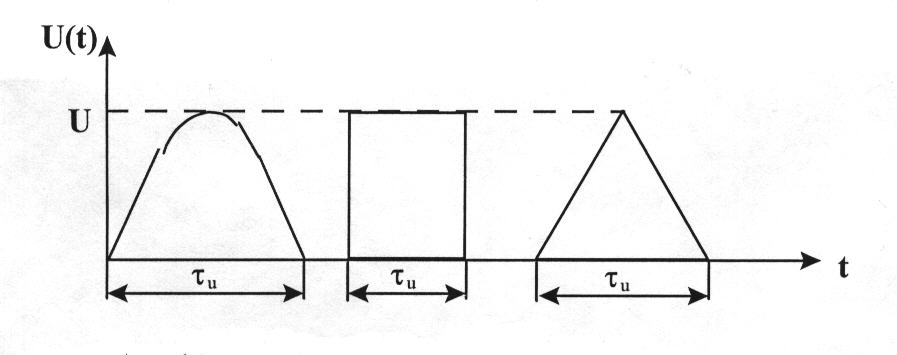

Удар - кратковременное (длительностью менее 0,1 с) и непериодическое силовое воздействие на элементы конструкции со стороны объекта - носителя. Удар характеризуется длительностью импульса и ускорением. Интенсивность ударного воздействия зависит от формы, амплитуды U и длительности ударного импульса.

Формой ударного импульса называется зависимость ударного ускорения от времени u(t). Для упрощения при расчетах форму ударного импульса идеализируют, заменяя ее подходящей более простой формой, например - прямоугольной, треугольной, полусинусоидальной и т.д.

Рис. 7.4. Форма ударного импульса

В процессе эксплуатации аппаратура может подвергаться действию не только одиночных, но и многократных ударов. В этом случае нормируется количество ударов и минимальный период их следования.

Ударные воздействия возникают также при падении блока с некоторой высоты H. Такой вид удара имеет место, в частности, при небрежной перестановке блока РЭС на новое место, при погрузочно-разгрузочных работах.

7.1.4. Шум и акустические удары в конструкциях РЭС.

Сильные шумы и акустические удары с уровнем шума свыше 140 дБ вызывают высокочастотную вибрацию, опасную для различных элементов РЭС. Особенное внимание акустическим воздействиям придается при размещении РЭС вблизи реактивных двигателей и подобных им других источников шума.

Характеризуется акустический шум звуковым давлением и спектром звуковых частот.

-

Характеристики внешних воздействий для различных групп РЭС.

Характеристики внешних воздействий на РЭС определяется в целом условиями применения, а в частности - объектом-носителем. Существует несколько вариантов классификации РЭС и, соответственно, несколько вариантов требований по механических воздействиям, исходя из указанных причин.

С целью стандартизации требований к аппаратуре механические воздействия классифицируются по степеням жесткости вибрационных, ударных, линейных и центробежных нагрузок.

Таблица 7.2.Характеристика и степени жесткости вибрационных нагрузок

|

Диапазон частот, Гц |

Максимальное ускорение, g |

Степень жесткости |

Диапазон частот, Гц |

Максимальное ускорение, g |

Степень жесткости |

|

I-35 I-60 I-60 I-80 I-100 I-200 I-200 I-600 I-600 I-1000 |

0,5 1 2 5 1 5 10 5 10 10 |

I II III IV V VI VII VIII IX X |

I-2000 I-2000 I-2000 I-2000 I-3000 I-5000 I-5000 I-5000 I-5000 100-5000 |

5 10 15 20 20 10 20 30 30 40 |

XI XII XIII XIV XV XVI XVII XVIII XIX XX |

Таблица 7.3.Характеристика и степени жесткости ударных нагрузок.

|

Длительность удара, мс |

Максимальное ускорение, g |

Степень жесткости |

Длительность удара, мс |

Максимальное ускорение, g |

Степень жесткости |

|

|

2-15 2-10

40-60 20-50 2-6 1-3 |

15 40

4 20 75 150 |

Многократные удары I 2-6 II 1-3 Одиночные удары I 1-2 II 0,2-1 III 0,2-0,5 IV 0,2-0,5 |

|

75 150

500 1000 1500 3000 |

III IV

V VI VII VIII |

|

|

|

|

|

|

|

|

|

Таблица 7.4.Характеристика и степени жесткости линейных и центробежных нагрузок.

|

Максимальное ускорение, g |

10 |

25 |

50 |

100 |

150 |

200 |

500 |

|

Степень жесткости |

I |

II |

III |

IV |

V |

VI |

VII |

Указанные в таблицах степени жесткости механических воздействий должны применяться, в частности, при составлении технических заданий на разработку и модернизацию изделий. Степени жесткости XVI-XX по вибрационным нагрузкам устанавливают для изделий миниатюрных конструкций (микросхемы, резисторы и т.п.).

Степени жесткости XX по вибрационным нагрузкам устанавливают в технически обоснованных случаях в качестве дополнительного требования к другим степеням жесткости.

ГОСТ 16962-71 рекомендует также устанавливать требования к резонансным частотам. Изделия без амортизаторов и их отдельные узлы и детали не должны иметь резонансных частот в диапазоне до 20 Гц (I степень жесткости), до 40 Гц (II степень) и до 100 Гц (III степень жесткости).

Указанные в таблицах степени жесткости используют при классификации аппаратуры по условиям применения. Пример классификации аппаратуры иного назначения содержится в ГОСТ 21322-75. Стандарты распространяются на изделия электронной техники, предназначенные для использования в устройствах широкого применения (бытового и общепромышленного), а также поставляемых на экспорт (табл. 7.5). В стандарте определяются группы исполнения изделий и устанавливаются требования по вибрационным нагрузкам и многократным ударам для каждой классификационной группы. Требования по другим воздействующим факторам устанавливаются в соответствии с ГОСТ 16962-71 в тех случаях, когда наличие этих факторов обусловлены условиями применения.

Таблица 7.5. Классификация изделий по условиям применения и требования к устойчивости по механическим воздействиям.

|

Характер условий применения |

Группа исполнения |

Вибрационные нагрузки. Степень жесткости. |

Многократные удары. Степень жесткости. |

|

В стационарной аппаратуре и приборах, устанавливаемых на неподвижных объектах, а также в аппаратуре и приборах, не имеющих приспособлений для переноски и требующих специальных мер защиты при перевозке |

М1 |

I |

I |

|

В полустационарной аппаратуре и приборах, не работающих на ходу и предназначенных для кратковременной переноски людьми и перевозки. |

М2

|

II |

I |

|

В аппаратуре и приборах, работающих на ходу, устанавливаемых на промышленных передвижных машинах и на неподвижном технологическом оборудовании. |

М3 |

III |

I |

|

В носимой аппаратуре, работающей на ходу, и в аппаратуре и приборах, устанавливаемых на автомобильном, железнодорожном и водном транспорте со скоростью вращения гребного винта не более 1200 об/мин. |

М4 |

IV |

I |

|

В аппаратуре, работающей на ходу, устанавливаемой на тракторах и гусеничных машинах и на скоростных судах со скоростью движения гребного винта более 1200 об/мин. |

М5 |

VI |

II |

|

В аппаратуре, устанавливаемой на объектах, имеющих мощные источники вибрации и для общего применения в промышленности при условии, что существует ощутимая вибрация на частотах свыше 200 Гц. |

М6 |

IX |

II |

-

Обеспечение защищенности конструкции РЭС от механических воздействий

-

Характеристики защищенности РЭС от механических воздействий

Механические воздействия на РЭС вызывают разного рода деформации (растяжение, сжатие, прогиб, вибрацию) всех элементов конструкции РЭС. В результате происходят обратимые и необратимые изменения в элементах и РЭС в целом. Способность РЭС противостоять изменениям устанавливается в виде соответствующих требований к свойствам конструкции.

Различают требования устойчивости и прочности при механических воздействиях на конструкцию. Под устойчивостью понимают способность выполнять все функции в условиях воздействия, а под прочностью - способность противостоять разрушающему воздействию в течение срока службы. Отсюда следуют понятия вибро- и ударопрочности.

В и б р о п р о ч н о с т ь ю называется свойство конструкции противостоять разрушающему действию вибрации в заданном диапазоне частот и ускорений и продолжать выполнять свои функции после окончания воздействия вибрации. Т.е. вибропрочность связана с транспортировочной вибрацией (аппаратура выключена).

В и б р о у с т о й ч и в о с т ь ю называется свойство конструкции выполнять функции при воздействии вибрации и ударов в заданных диапазонах частот и ускорений. Т.е. виброустойчивость связана с эксплуатационной вибрацией (аппаратура включена).

-

Задача обеспечения защищенности РЭС от механических воздействий.

Известно, что РЭС - сложная система, состоящая из множества элементов с конечными массами, объединенных в пространстве механическими связями различной жесткости и демпфирования и подвергающаяся механическим воздействиям. Реальные механические воздействия представляют собой случайные процессы, требующие сложного математического описания. Часто применяют детерминированный подход, который заключается в описании математических воздействий простыми функциями с неслучайными (детерминированными) параметрами.

Задача конструктора РЭС состоит в обеспечении таких свойств устойчивости и прочности конструкции, которые требуются по техническому заданию (ТЗ) на изделие.

.

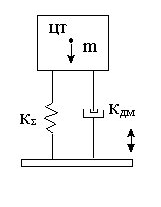

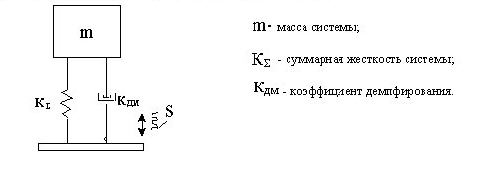

Точное описание объекта как механической системы в данном случае затруднено. В практике оценочных инженерных расчетов рассматривают РЭС как эквивалентную механическую колебательную систему с одной степенью свободы и сосредоточенной в центре тяжести (ЦТ) массой m, связанной с опорой или вибрирующей платформой (носителем), элементом с общей жесткостью КZ и коэффициентом КДМ.

|

|

Рис. 7.5.Механическая модель конструкции РЭС.

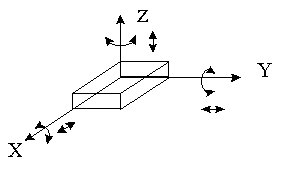

При более детальном рассмотрении даже одномассовая система (твердое тело) должна быть описана с учетом в общем случае шести степеней свободы.

Рис. 7.6. Формализованное описание механической системы

и процесса распространения энергии.

Очевидно, что решение задачи анализа поведения какого-либо элемента конструкции РЭС даже при указанном формализованном упрощенном описании чрезвычайно затруднительно. А решение же задачи синтеза механической системы в общем случае формализованным способом становится невозможным.

Однако практика проектирования конструкций РЭС должна решать эту задачу в каждом конкретном случае. Далее рассмотрим способы решения, исходя из введенного ранее системного представления РЭС.

-

Способы обеспечения защищенности РЭС от механических воздействий

-

Принципы и основные элементы обеспечения защищенности РЭС

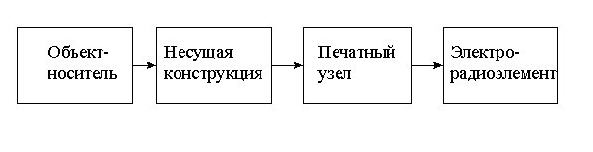

Причиной отрицательных явлений в конструкциях при наличии механических воздействий является механическая энергия поступающая на рассматриваемый объект. Типичная схема распространения энергии в РЭС имеет следующий вид:

|

|

Рис. 7.7.Схема распространения механической энергии в РЭС.

Оценивая с общих позиций ситуацию, можно сделать вывод, что защитить объект от разрушающей энергии можно используя следующие принципы ПМ:

-

изолировать его от источника энергии;

-

повысить защитные свойства самого объекта;

-

комбинация предыдущих принципов.

Для того, чтобы осуществить первый принцип p1 защиты, необходимо наличие специальных элементов ГМ¢¢, второй же принцип p2 не требует обязательно этих элементов.

Известно, что для изоляции объекта от механической энергии возможно использовать эффекты отражения и/или поглощения энергии. Так появились два типовых элемента - пружина и демпфер. В целом в практике для реализации первого подхода используют специальные элементы - а м о р т и з а т о р ы, а также всевозможные и з о л и р у ю щ и е п р о к л а д к и, с л о и, э л е м е н т ы и т.д.

Особенно необходимо отметить то, что при конструировании на пути распространения волновой энергии механических колебаний располагают дополнительное приспособление, отражающее и одновременно поглащающее часть этой энергии. Такие приспособления называют а м о р т и з а т о р а м и.

Поглощение энергии называется д е м п ф и р о в а н и е м. Оно обусловлено рассеянием энергии в результате трения в материале амортизатора (резина), в сочленениях (сухой демпфир), в среде (воздушный и жидкостный демпфер).

Повышение защитных свойств самого объекта реализуется множеством способов, но в основе их - оптимизация пространственного решения и выбор соответствующих материалов изделия.

Типовые элементы ГМ¢¢, обеспечивающие реализацию второго принципа защиты, а также наиболее эффективные схемы qМ их объединения, будут рассмотрены далее. Предваряя их изучение, укажем основные теоретические положения поведения механических систем при наличии воздействий на них.

-

Виброчастотная характеристика конструкции.

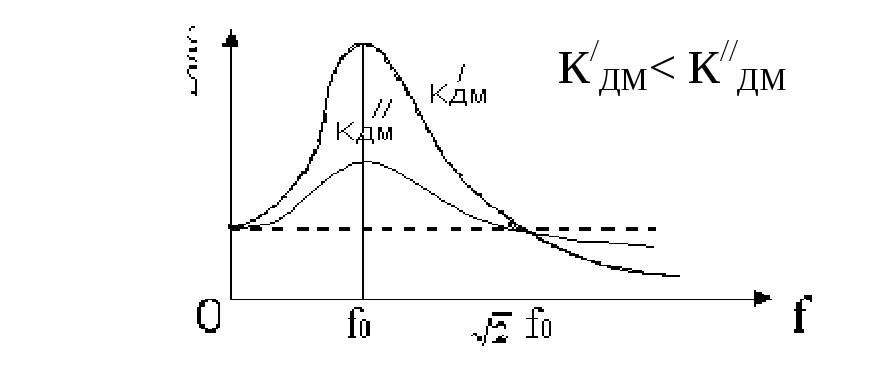

Под виброчастотной характеристикой понимается зависимость амплитуды x колебаний механической системы от частоты f возбуждающей вибрационной нагрузки, x = j(f).

Для механической системы, которую можно представить в виде простейшей механической системы, виброчастотная характеристика имеет следующий вид (рис. 7.8):

|

|

Рис. 7.8. Виброчастотная характеристика.

Анализируя виброчастотную характеристику для простейших механических систем, установлено, что защита от динамических воздействий возможна при повышении собственной частоты f0 системы в 2...3 раз по отношению к частоте вибрационного воздействия (или верхней частоте спектра).

Наличие резонанса в механической системе при совпадении частоты вибрационных воздействий f и собственной частоты f0 системы приводит к многократным увеличениям амплитуды перемещения массы m и, следовательно, к увеличению перегрузок.

7.3.3. Способы обеспечения защищенности РЭС от механических воздействий.

Частота собственных колебаний f0 системы зависит от ее конструктивных параметров, и может изменяться в зависимости от принимаемых конструктором решений.

Во избежание резонансных явлений резонансные частоты электрорадиоэлементов должны быть в 2..3 раза больше резонансных частот печатных узлов, а резонансные частоты печатных узлов и остальных частей конструкции должны в 2...3 раза превышать верхнюю частоту спектра входных воздействий. При невозможности обеспечить последнее требование за счет изменения свойств только перечисленных частей конструкции, блок РЭС должен быть установлен на амортизаторы, что приведет к уменьшению верхней частоты спектра входных воздействий непосредственно на блок. Сами же несущие конструкции блока (шасси, стойки), выполняются достаточно жесткими, с большой резонансной частотой, вследствие чего колебания к печатным узлам передаются без изменения амплитудно-частотного спектра.

Таким образом для защиты РЭС от механических воздействий существует несколько способов реализации указанных подходов.

К первой группе относятся методы направленные на повышение резонансных частот конструкции с целью выхода их за пределы частотного спектра входной вибрации.

Вторая группа методов заключается в применении вибропоглощающих материалов и направлена на уменьшение коэффициента передачи колебаний при резонансе и, следовательно, на уменьшение вибронагрузок на конструкцию. Под коэффициентом передачи вибраций понимается отношение амплитуд колебаний на выходе и входе механической системы при заданной частоте.

Третья группа методов основана на использовании амортизаторов, уменьшающих верхнюю частоту спектра вибрации.

-

Конструктивная реализация защищенности РЭС от механических воздействий.

Рассмотрим последовательно все три подхода и их конструктивную реализацию.

-

Повышение резонансных частот конструкции

Известно, что для полного устранения резонансных явлений в конструкции необходимо, чтобы резонансные частоты деталей, печатных плат и электрорадиоэлементов в 2-3 раза превосходили верхнюю границу частотного спектра вибрации, воздействующей на блок.

Способы повышения резонансных частот вытекают из анализа формул для их расчета.

Расчет собственных колебаний элементов и узлов реальных конструкций (корпусов, печатных плат, ЭРЭ и др.) обычно является трудоемкой задачей. Поэтому на практике конструкции заменяют эквивалентными расчетными схемами, для которых известны расчетные зависимости. Наиболее распространенным способом приближенного расчета собственных колебаний является замена реальной конструкции балочными схемами и пластинами. К таким конструкциям относятся ЭРЭ на платах, укрепленные на выводах, корпуса, кронштейны, печатные платы и другие детали.

Частоты собственных колебаний балочных конструкций могут быть определены по формуле:

![]() ,

,

где j - безразмерный коэффициент, значение которого зависит от вида конструкции и способа закрепления;

l - длина конструкции;

Е - модуль упругости материала конструкции;

J - момент энерции сечений конструкции;

m - погонная масса конструкции.

Собственные частоты прямоугольных пластин постоянной толщины, состоящие из упругого однородного материала (монтажные платы, крышки и др.), определяются по формуле:

f0 = (ch/a2)104 ,

где f0 - собственная частота, Гц;

с - коэффициент, зависящий от способа закрепления платы, соотношения сторон и материала платы;

а - длина пластины, см;

h - толщина пластины, см.

Многослойную пластину, неоднородную по толщине (печатную плату), приводят к однородной однослойной пластине.

Очевидно, что для повышения резонансной частоты f0, конструктор может менять конструктивные характеристики конструкций и материалы элементов.

В частности повысить резонансную частоту поперечных колебаний печатных плат можно следующими способами:

-

применить более жесткое закрепление краев платы (например, рамочную

конструкцию с приклеиванием краев печатной платы);

-

уменьшить размеры печатной платы или применить квадратную конфигурацию;

-

увеличить толщину печатной платы;

-

применить материал основания печатной платы с большим модулем упругости

(например, вместо гетинакса - стеклотекстолит, вместо стеклотекстолита - дюралюминий);

-

сделать дополнительное крепление центра печатной платы к шасси блока;

-

применить ребра жесткости и т.д.

Наибольшую опасность представляет собой поперечные колебания печатных плат, так как их резонансная частота значительно ниже, чем продольных. Оценим влияние различных вариантов закрепления ПП в конструкциях РЭС.

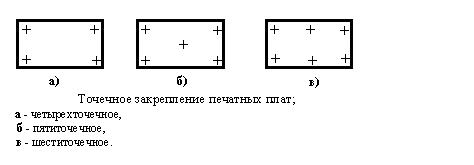

Различают точечное закрепление печатной платы в конструкции блока и сплошное.

При точечном закреплении печатная плата крепится винтами в нескольких точках.

Рис. 7.9. Точечное закрепление печатных плат.

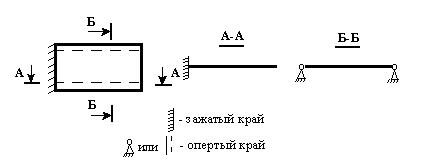

При сплошном закреплении крепится одна или несколько сторон платы целиком.

Различают следующие случаи сплошного закрепления сторон печатной платы: зажатый край (или жесткое защемление), опертый край (или шарнирное опирание) и свободный край. Эти три случая являются идеализацией реальных способов закрепления. Так, закрепление сторон платы в направляющих блока принимают за шарнирное опирание. Зажатым краем считается край платы с многоконтактным разъемом с жесткими выводами.

Рис. 7.10. Обозначение способов сплошного закрепления сторон печатной платы.

Для повышения значения резонансной частоты f0 для ПП необходимо выбирать при точечном варианте пяти - или шеститочечный случай, а при сплошном - зажатый по периметру вариант закрепления.

Для повышения резонансной частоты электрорадиоэлементов существует два способа:

-

уменьшение длины выводов;

-

приклеивание электрорадиоэлемента к печатной плате.

При установке электрорадиоэлементов на клей резонансная частота определяется только собственными колебаниями выводов, и поэтому в вибропрочных конструкциях их длина должна быть минимальной.

В завершении следует указать, что повышение резонансной частоты конструктивных элементов позволяет лишь исключить резонанс, но не предотвращает воздействия на элемент внешней механической энергии.

-

Применение вибропоглощающих материалов в конструкции РЭС.

В случае невозможности вывода резонансной частоты f0 конструкции за пределы диапазона воздействующих частот необходимо уменьшить коэффициент передачи энергии.

Известно, что коэффициент передачи колебаний печатной платы на резонансной частоте обычно пропорционален коэффициенту механических потерь g. Для увеличения коэффициента механических потерь (КМП) и, следовательно, для уменьшения резонансных явлений в конструкции используют полимерные вязкие компаунды с большим КМП.

Наиболее часто используют следующие варианты:

-

приклеивание электрорадиоэлементов к плате вибропоглащающим компаундом;

-

заливка платы;

-

применение многослойных печатных плат, слои которых склеены

вибропоглащающим компаундом.

Рис. 7.11. Заливка платы вибропоглащающим материалом.

Варианты структур, указанные на рис.7.11, имеют свои достоинства и недостатки. Выбор осуществляется в каждом конкретном случае, исходя из соответствующих требований.

-

Конструкции РЭС с амортизаторами.

Принцип виброизоляции заключается в размещении между объектом установки и РЭС специальных устройств- амортизаторов, которые поглощают и отражают механическую энергию. Поглощение энергии колебаний происходит демпфированием за счет трения в материале амортизаторов или в демпферах с сухим или вязким трением между элементами конструкции. Наиболее эффективно использование этого подхода при защите от вибрационных нагрузок.

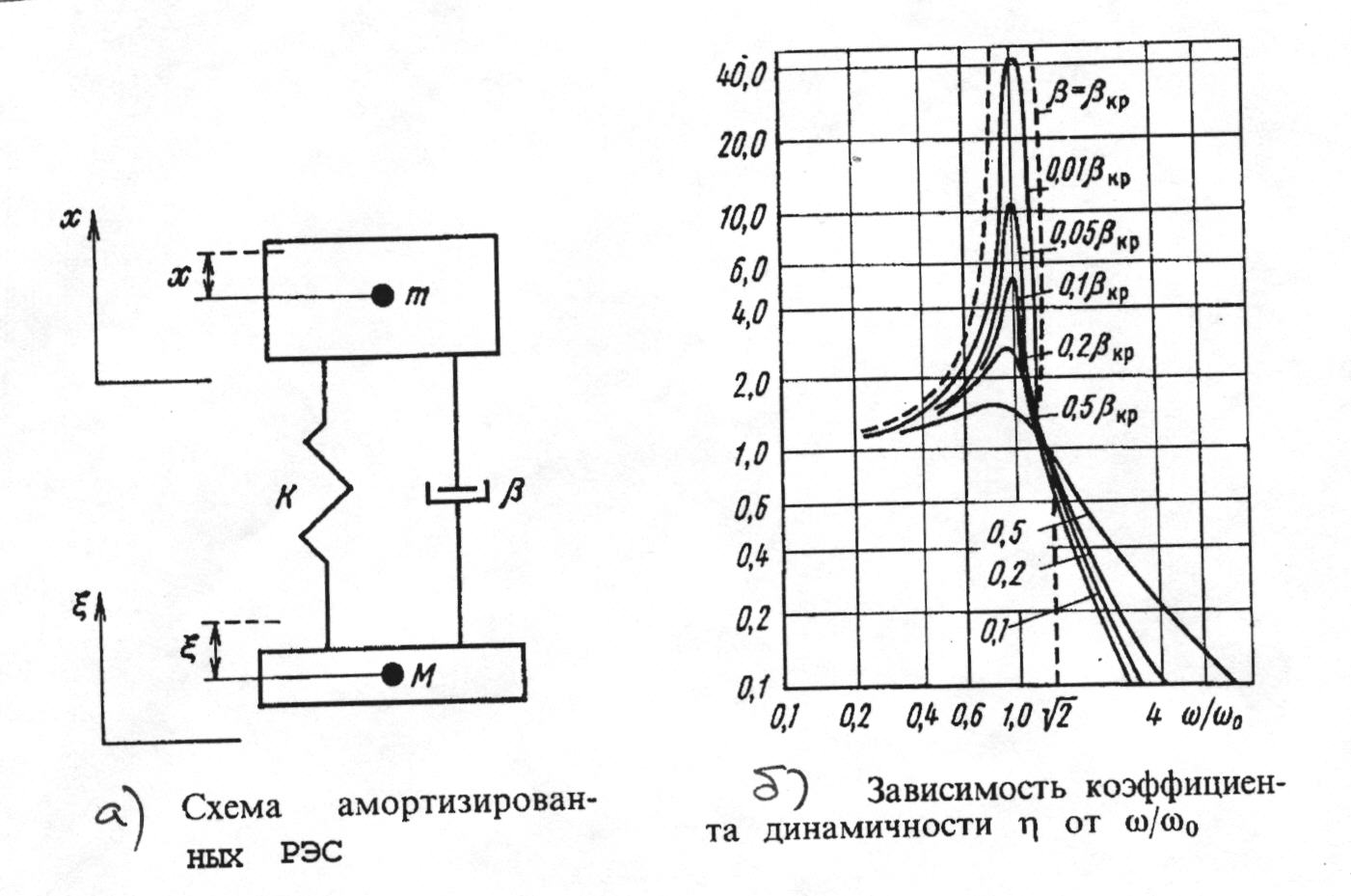

Уменьшить степень влияния вибрации на блок можно с помощью установки блока на амортизаторы (виброизоляторы). (В соответствии с ГОСТ 34246-80 «Вибрация. Термины и определения» термин «амортизатор» заменен на термин «виброизолятор».), которые с одной стороны прикрепляются к блоку, а с другой - к основанию на объекте - носителе. Виброизолятор представляет собой колебательную систему с низкой резонансной частотой и с малым коэффициентом передачи колебаний в зарезонансной области. За счет этого уменьшается частотный спектр вибрации, передаваемой от основания к блоку.

Блок, установленный на виброизоляторах, имеет 6 степеней свободы: может независимо колебаться вдоль трех координат и вокруг них. В простейшем случае рассматривают колебания блока с одной степенью свободы. Эффективность виброизоляции оценивается к о э ф ф и ц и е н т о м и з о л я ц и и g, равным отношению амплитуды возмущающих колебаний к амплитуде вынужденных колебаний амортизированного РЭС.

В наиболее простом случае объект установки с массой М совершает колебания x(t) = Аsinwt. Амплитуда колебаний А от объекта установки до РЭС с массой m здесь ослабляют амортизаторы с жесткостью k и демпфированием b.

Рис. 7.12. РЭС с амортизаторами.

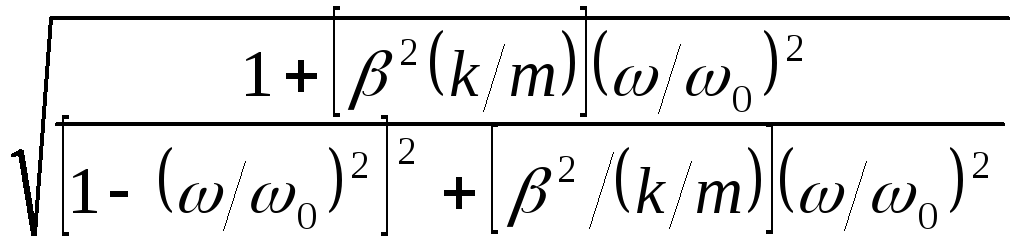

Уравнение движения данной системы можно написать в виде неоднородного дифференциального уравнения.

Колебания РЭС x(t) находят как сумму общего и частного решения этого уравнения. В установившемся режиме в системе возникают колебания с частотой w и амплитудой:

D

= A

Пренебрегая демпфированием, получаем соотношение для коэффициента виброизоляции:

l

=

![]()

Величина, обратная

коэффициенту виброизоляции, называется

коэффициентом динамичности h.

На рисунке 7.12 показана зависимость

коэффициента динамичности h

от отношения w/w0

при различных значениях демпфирования.

Из графиков видно, что амортизаторы

функционируют лишь в области частот

w/w0>![]() и

эффект виброизоляции повышается при

ослаблении демпфирования. В области

резонанса (w

= w0)

амортизаторы ухудшают виброизоляцию,

особенно при низком демпфировании, а в

области w/w0<1

виброизоляция отсутствует. Из сказанного

следует, что собственная частота должна

быть значительно ниже возмущающих

частот.

и

эффект виброизоляции повышается при

ослаблении демпфирования. В области

резонанса (w

= w0)

амортизаторы ухудшают виброизоляцию,

особенно при низком демпфировании, а в

области w/w0<1

виброизоляция отсутствует. Из сказанного

следует, что собственная частота должна

быть значительно ниже возмущающих

частот.

А. Схемы монтажа амортизаторов.

Рассмотрим наиболее распространенные схемы расположения амортизаторов относительно центра тяжести аппарата.

Схема нижнего монтажа используется чаще всего. Но при боковой вибрации возникают связанные колебания, поэтому следует предусматривать достаточный зазор между блоками и соседними конструкциями, чтобы избежать соударения.

Рис. 7.13. Схемы монтажа амортизаторов.

Схему, в которой амортизаторы расположены в плоскости, проходящей через центр тяжести, целесообразно использовать в условиях пространственного нагружения на реактивных самолетах и ракетах.

Монтаж в двух горизонтальных плоскостях обычно используется, если отношение высоты блока к ширине больше двух.

Схема двухстороннего монтажа обеспечивает защиту от воздействия внешних сил, действующих во всех направлениях. Амортизаторы предварительно нагружены, что делает систему более жесткой.

Схема монтажа амортизаторов под углом к осям симметрии блока является наиболее пригодной для изоляции пространственной вибрации при горизонтальном положении основания. В схеме, изображенной на рис.ж характеристики системы амортизации практически одинаковы при всех положениях основания.

Б. Выбор амортизаторов.

Выбор амортизаторов производят, имея следующие данные:

-

параметры механических воздействий на носителе;

-

параметры внешней среды;

-

конструктивные параметры РЭС;

-

допустимые механические воздействия на РЭС;

-

статические и динамические характеристики амортизаторов.

При выборе амортизаторов часто возникает противоречие между вышеизложенными соображениями для защиты РЭС от вибраций и требованиями к защите от ударов и линейных ускорений. Дело в том, что малая жесткость (низкая собственная частота) и ход амортизаторов в случае удара приводят к их чрезмерной деформации, в предельном случае до упора, вызывая значительные перегрузки. Проблему решают применением амортизаторов с нелинейной характеристикой, у которых демпфирование изменяется в зависимости от статической нагрузки.

Основными параметрами амортизаторов, таким образом, являются их собственная частота (при номинальной статической нагрузке), статическая нагрузка, коэффициент демпфирования и показатели климатических воздействий. В зависимости от частоты собственных колебаний все амортизаторы делятся на низкочастотные, среднечастотные и высокочастотные.

В. Защита РЭС от ударов амортизаторами.

Движение амортизированной системы, вызываемое ударной силой, в течение времени действия этой силы определяется законом вынужденных колебаний. После прекращения действия ударной силы движение системы подчиняется закону свободных колебаний. Начальными условиями при этом являются смещение и скорость движения в момент прекращения действия удара.

-

Методика обеспечения защищенности РЭС от механических нагрузок.

Методика решения задачи защиты конструкции РЭС от механических воздействий включает в общем случае несколько этапов:

-

обеспечение собственной жесткости и прочности конструкции как без использования дополнительных элементов, так и с применением специальных элементов типа ребер жесткости, рамок- каркасов и т.д.;

-

применение амортизаторов с выбором схемы крепления и типа амортизаторов (если это необходимо);

-

оценка эффективности виброизоляции конструкции на выбранных амортизаторах с определением собственных резонансных частот и других характеристик;

-

проверка защищенности РЭС от воздействия ударных импульсов заданных параметров;

-

проверка устойчивости конструкции РЭС к линейным перегрузкам;

-

защита РЭС при транспортировке с помощью соответствующей упаковки.

Указанная методика имеет свои достоинства и недостатки, но может считаться наиболее подходящей на этапе предварительной разработки конструкции РЭС.

Методика исходит из того, что на первом этапе предлагается искать решение для защиты конструкции РЭС без больших дополнительных затрат, т.е. без специальных элементов, без увеличения объема, массы аппаратов и т.п.

Если все предлагаемые варианты оказались неудачными, необходимо перейти к более дорогому (по различным затратам) варианту, основанному на использовании амортизаторов.

Затем полученные конструктивные решения просто проверяются на другие, кроме вибрационных, виды воздействий.

В заключение происходит разработка необходимой тары для транспортировки изделия. При этом полагается, что все требования защиты РЭС в режиме эксплуатации безусловно выполнены.

Контрольные вопросы по главе 7.

-

Качественная классификация воздействий на РЭС.

-

Вибрации в РЭС и их оценки.

-

Удары в РЭС и их количественные оценки.

-

Ускорения в РЭС и их оценки.

-

Степени жесткости вибронагрузок, ударов и ускорений в РЭС.

-

Группы исполнения РЭС по мехвоздействиям.

-

Характеристики защищенности РЭС.

-

Задача обеспечения защищенности РЭС.

-

Принципы и основные элементы защиты РЭС.

-

Виброчастотная характеристика и ее анализ.

-

Обеспечение защищенности РЭС повышением резонансных частот.

-

Обеспечение защищенности РЭС демпфированием.

-

Обеспечение защищенности амортизаторами.

-

Влияние способов закрепления ПП.

-

Схемы закрепления амортизаторов.

-

Выбор амортизаторов.

-

Методика обеспечения защищенности РЭС от механических нагрузок.