- •1.Перечислить основные операции ковки, определить их сущность, дать схемы

- •2.Осадка давлением. Зоны деформации при осадке. Разновидности операций осадки. Характер неравномерности деформации при осадке.

- •3.Протяжка кузнечная. Дать определение операциям ход, проход и переход при протяжке. Уков и подача при протяжке. Протяжка с применением оправки.

- •4.Штамповка в открытых штампах. Последовательность процесса открытой объемной штамповки. Влияние расположения плоскости разъема на объем выпуска.

- •5. Штамповка в закрытых штампах. Требования к исходным заготовкам. Компенсаторы при закрытой объемной штамповке.

- •6.Основные технологические особенности штамповки в открытых и закрытых штампах.

- •7.Перечислите основные операции листовой штамповки, определить их сущность, дать схемы

- •8.Операции листовой штамповки вырубка и пробивка. Последовательность процессов вырубки. Напряженное состояние метала в зоне режущих кромок.

- •9.Операция листовой штамповки вытяжка. Схема вытяжки цилиндрического стакана

- •11.Установление температурных интервалов ковки.

5. Штамповка в закрытых штампах. Требования к исходным заготовкам. Компенсаторы при закрытой объемной штамповке.

В закрытых штампах металл быстро касается стенок и создается схема всестороннего неравномерного сжатия. Такая схема является наиболее благоприятной. Давление в закрытых штампах больше чем в открытых, следовательно, для изготовления закрытых штампов требуются более прочные марки стали.

Штамповка в закрытых штампах требует повышенной точности к объему исходной заготовки, и если объем заготовки будет больше объема штампа, то лишний металл будет вытекать в зазор с образованием заусенца. Заусенец ведет к поломке и износу штампа.

Для избегания перегрузки штампов следует выполнять полости компенсаторов, куда вытекают излишки металла. Их выполняют в виде щелей и отверстий и располагают в наиболее труднодоступных местах.

6.Основные технологические особенности штамповки в открытых и закрытых штампах.

При штамповке в открытых штампах объем заготовки должен быть больше объема штампа, для того чтобы обеспечить заполнение углов. При штамповке в закрытых штампах объем заготовки должен быть строго равен объему штампа, дабы не образовался заусенец.

Т.к. давления в закрытых штампах большие, то в них предусматривают наличие компенсаторов. В закрытых штампах более благоприятное нагруженное состояние металла.

Закрытые штампы снабжаются выталкивателем (что не всегда предусмотрено в открытых), поэтому технологические уклоны закрытых штампов меньше чем открытых.

7.Перечислите основные операции листовой штамповки, определить их сущность, дать схемы

Листовая штамповка является основным способом обработки листового металла. Операции листовой штамповки разделяются на разделительные и формоизменяющие.

Вырубка (пробивка)-разделительная операция листвой штамповки, при которой происходит отделение части заготовки по замкнутому контуру путём сдвига. При вырубке отделяемая часть-деталь, а при пробивке-отход.

Вытяжка-формоизменяющая операция листовой штамповки.Это процесс образования полой детали из плоской заготовки. Вытжкой получают детали цилиндрической, конической, сферической форм

8.Операции листовой штамповки вырубка и пробивка. Последовательность процессов вырубки. Напряженное состояние метала в зоне режущих кромок.

Вырубка — это операция отделения части заготовки по замкнутому контуру, причем отделяемая часть является изделием.

Пробивкой называется отделение части заготовки по замкнутому контуру, причем отделяемая часть является отходом (получение отверстий).

Этап а)-происходит упругий изгиб заготовки.б)-пластический сдвиг одной части относительно другой.Под режущеми кромками пуансона возникают напряжения всестороннего сжатия. Над режущеми кромками матрицы-2 сжимающих и 1 растягивающее.в)-возрастает величина напряжения и возникает скалывающая трещина у режущих кромок, когда напряжение достигает сопротивления металлу срезу.г)скалывающие трещины распространяются вглубь, встречаются, и это приводит к отделению одной части от другой.

9.Операция листовой штамповки вытяжка. Схема вытяжки цилиндрического стакана

Вытяжка-формоизменяющая операция листовой штамповки.Это процесс образования полой детали из плоской заготовки. Вытжкой получают детали цилиндрической, конической, сферической форм

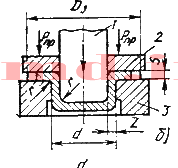

Процесс вытяжки осуществляется при помощи матрицы и пуансона.

Вырубленную заготовку диаметром Dз и толщиной S укладывают на плоскость матрицы 3. Пуансон 1 надавливает на заготовку и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали диаметром d.

Формоизменение при вытяжке оценивают коэффициентом вытяжки kв = Dз / d, который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 2,1.

При Dз – d > (18..20)S, возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом 2 фланца заготовки к матрице с определенным усилием Pпр. 10.Определение размеров исходной заготовки при разработке технологического процесса изготовления поковки.

В первую очередь необходимо рассчитать массу оптимальной поковки. Она определяется по номинальным размерам или с учетом среднего поля допуска, а также с учетом напусков второго рода.

Мисх.заг=Мпроф.+Мтех.отх.+Мугара

Мугара=(Мпроф.+Мтех.отх.)*эпсилан

Минимальный размер сечения исходной заготовки находится

Fзаг больше или равно У*Fmax

Длина заготовки=Vзаг/Fпр