- •Проектирование и производство заготовок. Введение.

- •§§ Общие положения по выбору заготовок. § Факторы, влияющие на выбор способа получения заготовок.

- •§ Последовательность выбора вида заготовки.

- •§ Общие рекомендации по выбору заготовок.

- •§§ Материалы, применяемые для производства отливок. § Выбор марки литейного сплава.

- •§ Чугуны.

- •§ Сталь

- •§ Медные литейные сплавы

- •§§ Заготовки, получаемые литьем в песчаные формы.

- •§ Модельно-опочная оснастка

- •Модельные плиты

- •§ Формовочные и стержневые смеси

- •Смеси «по-сухому»

- •Способы ручного изготовления стержней:

- •Изготовление стержней на машинах:

- •Сушка форм и стержней

- •§ Изготовление форм и стержней по нагреваемой оснастке

- •Литье в оболочковые формы

- •§ Изготовление форм и стержней, отверждающихся в оснастке без нагрева

- •§ Стержни

- •§ Выбор разъема формы. (Основные требования).

- •§ Изготовление форм «по – сырому».

- •§ Литниковые системы, прибыли и заливка форм.

- •§§ Основы конструирования литых заготовок. § Требования, предъявляемые к конструкциям отливок.

- •§ Основные конструкционные принципы получения качественных отливок.

- •§ Конструктивное оформление элементов литых заготовок.

- •§ Взаимосвязь литейных баз с базами механической обработки.

- •Литейными базами служат необрабатываемые поверхности или их оси. От этих плоскостей проставляют размеры до всех необрабатываемых и до базовых обрабатываемых (чистовых баз) поверхностей.

- •§§ Литье по выплавляемым моделям

- •§ Пресс-формы

- •§ Технология изготовления моделей

- •§ Изготовление оболочковых форм

- •§ Изготовление форм

- •Заливка формы

- •§§Литье в кокиль (литье в металлические формы)

- •§ Кокили

- •§ Операции технологического процесса

- •§ Литниковые системы кокилей (лпс)

- •§ Автоматизация литья в кокиль

- •§§ Литье под давлением § Сущность процесса, основные операции, область использования

- •§ Особенности формирования и качества отливок

- •§ Эффективность производства и область применения.

- •§ Пресс-формы, машины и автоматизация литья под давлением.

- •§ Проектирование технологического процесса.

- •Раздел 2 Способы производства заготовок пластическим деформированием и их технологические характеристики.

- •§ Основные операции кузнечного производства.

§§ Литье по выплавляемым моделям

Литьем по выплавляемым моделям изготовляют отливки весом от нескольких грамм до 300 килограммов с толщиной стенок до 0,5 мм., габаритными размерами до 1000 мм, шероховатостью Rz =40-10 мкм и до Ra =2,5 мкм, точностью 8JT - 11JT, коэффициентом точности отливок по массе (КТМ) от 0,75 до 0,95.

Поэтому литье по выплавляемым моделям относится к прогрессивным материально- и трудосберегающим процессам обработки металлов.

Сущность процесса литья по выплавляемым моделям состоит в следующем:

Из легкоплавких модельных сплавов в специальных пресс формах изготовляются модели деталей и летниковой системы. Их соединяют между собою и получают «блок моделей», на который в несколько слоев наносят суспензно-жидкое облицовочное покрытие состоящее из огнеупорной основы и связующего раствора.

Каждый слой суспензии обсыпают сухим песком и просушивают, вследствие чего на модели образуется оболочка формы. Далее следует выправление моделей, прокаливание формы и заливка ее металлом.

§ Пресс-формы

Пресс-формы, служащие для изготовления выплавляемых моделей, классифицируются по разны признакам:

По точности отливок — пресс-формы высокой точности размеров для производства деталей машин и инструментов.

По сложности отливок — простейшие, простые, формы средней сложности, сложные, особо сложные в зависимости от сложности самих обливок; колическа мест в пресс-форме, степени автоматизации.

По материалам — из гипса, цемента (при индивидуальном и штучном производстве), стали и алюминия ( при серийном производстве).

По способу изготовления — пресс-формы, изготовленные литьем по мастер-моделям (легкоплавких сплавов), механической обработкой (из стали и алюминия), комбинированным способом (литье и механообработка).

По способу заполнения литейных форм модельным составом — свободная заливка, жидким составом под давлением, пастообразным под давлением, заполнение порошковыми пластмассами при нагреве под высоким давлением.

По способу охлаждения модели — охлаждение в окружающей среде, охлаждение жидкостью.

По механизации изготовления моделей — способы ручной с механизацией выема, полностью механизированный, автоматизированный.

По количеству одновременно получаемы моделей — одноместные и многоместные,

По разъему — пресс-формы с горизонтальным и вертикальным разъемом.

К пресс-формам предъявляются следующие требования.

-

размеры и чистота поверхности полости пресс-формы должны обеспечивать получение отливки с заданной точностью и чистотой поверхности. При этом точность размеров и чистота рабочей полости пресс-формы должна быть на 1-2 класса выше требуемой точности и чистоты поверхности отливки. Обычно шероховатость поверхности рабочей полости должна быть в пределах Ra=0,16 – 0,04 мкм. Меньшая шероховатость удорожает стоимость изготовления пресс-формы, но практически на улучшает качество поверхности отливки.

-

пресс-формы должны иметь минимальное количество разъемов, причем должно быть обеспечено удобное, быстрое и надежное извлечение моделей.

И звлечение

моделей из пресс-формы без повреждений

и искажений достигается правильным

выбором разъема, выполнением уклонов

и применением выталкивающих устройств.

Величину уклонов принимают по наружным

поверхностям в направлении извлечения

моделей =0,5-3,

по внутренним поверхностям в направлении

удаления стержней и вкладышей и модели

= 1-5.

звлечение

моделей из пресс-формы без повреждений

и искажений достигается правильным

выбором разъема, выполнением уклонов

и применением выталкивающих устройств.

Величину уклонов принимают по наружным

поверхностям в направлении извлечения

моделей =0,5-3,

по внутренним поверхностям в направлении

удаления стержней и вкладышей и модели

= 1-5.

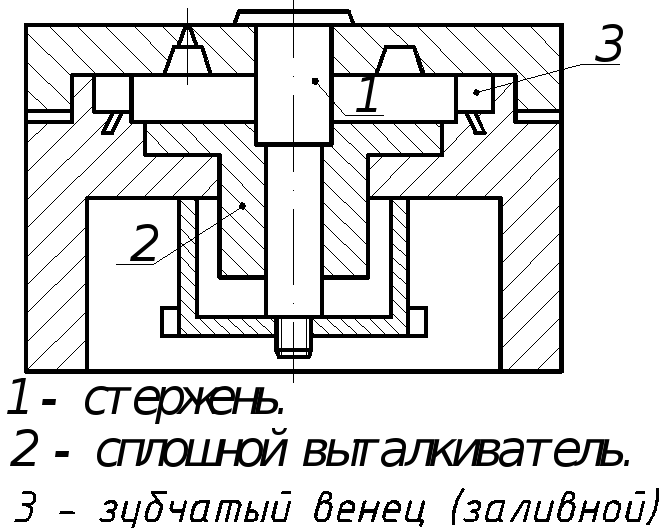

Выталкиватели делаются местными и сплошными.

М естные

могут оставлять следы на моделях, поэтому

их надо ставить на обрабатываемых или

на необрабатываемых поверхностях;

сплошные выталкиватели следов не

оставляют.

естные

могут оставлять следы на моделях, поэтому

их надо ставить на обрабатываемых или

на необрабатываемых поверхностях;

сплошные выталкиватели следов не

оставляют.

-

Для удаления воздуха из полости пресс-формы при заполнении ее модельным составом на разъемах делают тонкие риски (0,1 мм), а в глубоких углублениях, где образуются воздушные мешки, следует предусмотреть тонкие вентиляционные каналы.

-

Определение размеров полостей пресс-формы проводят приближенным методом. Это объясняется значительной нестабильностью величины усадки модельного состава, деформациями при прокаливании формы, нестабильностью усадки залитого металла.

суммарная величина усадки меньше вследствие оболочковой формы при нагреве.

Суммарная усадка (модельный состав и металл) для расчета размеров полости пресс-формы (с учетом расширения формы при нагреве для разных материалов отливок,%):

-

Сталь углеродистая 1,25-1,6

-

Сталь легированная 1-2

-

Чугун серый 0,5-0,65

-

Чугун ковкий 0,95-1,1

-

Алюминиевый сплав АЛ9 1,1-1,3

-

Латунь 0,95-1,25

-

Бронза оловянистая 0,75-1

-

Бронза алюминиевая 1,45-1,55

Исполнительные размеры полости пресс-формы подсчитывают по приближенным формулам: для наружных (охватываемых) размеров отливки

![]()

для внутренних (охватывающих) размеров отливки

![]()

где Dn — номинальный размер формообразующий полости пресс-формы,мм;

Dо— номинальный размер отливки,мм;

о— допуск на размер отливки, мм;

уобщ— суммарная линейная усадка,%

![]()

ум— свободная линейная усадка модели,%;

уо— свободная линейная усадка металла,%;

уор— относительное расширение формы при нагреве (прокаливании) перед заливкой,%.

В этих формулах не учтено, что и модель, и отливка в отдельных своих местах испытывает затрудненную усадку по причине силового взаимодействия соответственно с пресс-формой и оболочковой формой.

Затрудненная усадка всегда меньше свободной. Не учтен эффект расширения формы в период заливки. Это расширение является функцией разности температур металла и формы при заливке и коэффициентом температурного расширения материала формы.

Учет этих факторов при доводке размеров пресс-формы можно выполнить на основе специальных экспериментов.

Точность размеров формообразующих пресс-форм следует назначать на 1-2 квалитета выше требуемой точности отливки. Допуск на рзмер пресс-формы назначают обычно не облее 0,2 о на тот же размер отливки.

Обычная шероховатость формообразующих поверхностей Ra=0,63 – 0,32 мкм.

Допустимые отклонения размеров отливок, получаемых по выплавляемым моделям (бывший ГОСТ 2689 – 54),мм;

|

Наибольший размер отливки |

Повышенная точность |

Нормальная точность |

Пониженная точность |

|||

|

JT |

допуск |

JT |

Допуск |

JT |

Допуск |

|

|

св 1 до 3 |

12 |

0,1 |

13 |

0,12 |

14 |

0,25 |

|

св 3 до 6 |

11/12 |

0,1 |

12/13 |

0,16 |

14/15 |

0,30 |

|

св 6 до 10 |

10/11 |

0,1 |

12/13 |

0,2 |

14 |

0,36 |

|

св 10 до 18 |

11/12 |

0,12 |

13 |

0,24 |

14 |

0,43 |

|

св 18 до 30 |

11 |

0,14 |

12/13 |

0,28 |

14 |

0,52 |

|

св 30 до 50 |

12/13 |

0,34 |

14 |

0,62 |

15 |

1,00 |

|

св 5 до 80 |

12/13 |

0,40 |

14 |

0,72 |

15 |

|

|

св 80 до 120 |

12/13 |

0,46 |

14 |

0,87 |

15 |

|

|

св 120 до 180 |

12/13 |

0,53 |

14 |

1,00 |

15 |

|

|

св 180 до 260 |

12/13 |

0,6 |

14 |

1,15 |

15 |

|

|

св 260 до 360 |

14 |

1,35 |

15 |

2,20 |

16 |

|

|

св 360 до 500 |

14 |

1,55 |

15 |

2,50 |

16 |

|

-

размеры каналов для подвода модельного состава должны обеспечивать получение моделей без пузырей, усадочных и других дефектов. Место подвода не должно портить поверхность модели и должно компенсировать объемную усадку. Если питатели отливки нельзя использовать как литники модели, следует подводить модельную массу в наиболее толстом сечении модели и к обрабатываемой поверхности данной отливки.

-

пресс-форма должна быть удобной в работе. Для удобства сборки и разборки предусматриваются ручки, приливы или углубления для пальцев рук, а также зажимные приспособления для быстрого и надежного запирания пресс-формы.

-

детали и узлы пресс-формы должны быть прочными, жесткими и износоустойчивыми.

Матрицы и вставки, оформляющие рабочие полости изготовляют из стали 35, стали 45, стали 40Х; стержни, выталкиватели, литниковые втулки — из стали У8А; клины выталкивателей, стойки, основания — из стали 35.

Стальные пресс-формы выдерживают до 100 тыс. съемов моделей и более. К стальным пресс-формам по износоустойчивости приближаются литье из цинково-алюминево-медных сплавов. Они относятся к легкоплавким сплавам: Pb 20% + Bi 40% (висмут) +Sn 40%(олово) — температура плавления 100 С; Al 88% +Si 12% tпл =560 С.

Пресс-формы из других легкоплавких сплавов имеют срок службы около 1 тыс. съемов. Для увеличения срока службы их часто армируют.

-

конструкция пресс-формы должна быть технологичной в изготовлении. Сложные детали пресс-формы, изготовляемые механической обработкой, целесообразно разбивать на простые элементы.

Изготовление гипсовых и металлических пресс-формах одинаково и осуществляется по мастер-модели в металлических обоймах.

-

м

астер-модель;

астер-модель; -

нижняя обечайка;

-

штырь;

-

нижняя обойма;

-

глина;

-

легкоплавкий сплав;

-

верхняя обечайка;

-

втулка;

-

верхняя обойма.

Ч асто

применяют и комбинированных пресс-формы.

Часть их деталей изготовляют механической

обработкой, а наиболее сложные детали

— отливкой по мастер модели.

асто

применяют и комбинированных пресс-формы.

Часть их деталей изготовляют механической

обработкой, а наиболее сложные детали

— отливкой по мастер модели.

§ Литниково-питательные системы

По способу повода металла к отливке все ЛПС делятся на четыре типа.

Правильно построенная ЛПС должна обеспечить: хорошее заполнение формы, получение отливки без усадочных раковин, рычнот*, без инородных включений и коробления; высокие механические свойства металла отливки.

Вес литниковой системы и ее габариты должны быть возможно меньшими. Модель ЛПС представляет собою несущую конструкцию и должна быть прочной.

Обычно металл продвигается к толстым частям отливок. Питание всех массивных узлов отливки осуществляется только от стояка или коллектора через питатели, или одни узлы отливки питаются от стояка или коллектора, а другие с помощью специально установленных прибылей.

Т акое

построение ЛПС обеспечивает надежное

питание и направленное затвердевание

отливки.

акое

построение ЛПС обеспечивает надежное

питание и направленное затвердевание

отливки.

Размеры элементов ЛПС определятся факторами, характеризующими скорость охлаждения отливки. Критерием скорости охлаждения отливки является ее приведенная толщина, т.е. отношение объема тела отливки к площади поверхности. приведенная толщина характеризует скорость охлаждения отливки только при малой интенсивности теплообмена.

По технологическим (литейным признакам) различают три типа ЛПС:

ЛПС I типа применяют при изготовлении отливок массой до 1,5 кг. Блок моделей собирают из отдельных звеньев монтируемых на стояке. В этом случае стояк является центральным элементом при сборке моделей и прибылью для питания отливок. При изготовлении тонкостенных отливок, модели которых могут деформироваться, стояк является опорным элементом. Сборку такого блока моделей осуществляют с помощью пайки. Расплав подводится к массивным узлам отливок. Литниковая система не имеет питающих элементов – прибылей, т.к. отливка питается от стояка, также отсутствуют элементы, регламентирующие скорость заливки и удерживающие шлак и окислы.

ЛПС II типа:

применяют для изготовления отливок сложной конструкции и ответственного назначения, тонкостенных, а также средней и большей массы из легированных сталей. Литниковая система представляется собой стояк в сочетании с местными (рассредоточенными) прибылями.

Такая система позволяет регулировать скорость заполнения формы с помощью суженного сечения fcc.

ЛПС III типа:

п рименяются

для изготовления отливок типа крыльчаток,

колес, гребных винтов, имеющих тонкостенные

лопасти и массивную центральную часть.

рименяются

для изготовления отливок типа крыльчаток,

колес, гребных винтов, имеющих тонкостенные

лопасти и массивную центральную часть.

Расчеты элементов ЛПС основаны на соблюдении принципа направленного затвердевания.

На практике наибольшее применение получили два способа расчета: по модулям охлаждения (приведенные толщинам) и диаметрам вписанных сфер. Первый способ применяется для ЛПС I типа, второй — для ЛПС II типа. Оба способа расчета основаны а обобщении и использовании экспериментальных и производственных данных.

Первый способ разработан М.Л. Хенкиным для ЛПС I типа. Исходными данными являются модель охлаждения (приведенная толщина – отношение объема массивного узла к площади) поверхности массивного узла отливки — 0 и её масса — G.

Существуют эмпирические зависимости, таблицы для определения сечений питателей и стояков.

Модуль охлаждения сечения питателя:

![]()

0 — модуль охлаждения отливки или ее массивного узла, мм;

G — масса отливки, г;

lп — дина питателя, мм;

ст — модуль охлаждения стояка.

![]()

Качественные отливки можно получить только при условии ст>п>0 т.к. при этом обеспечивается направленное затвердевание от отливки к стояку и питателе отливки.

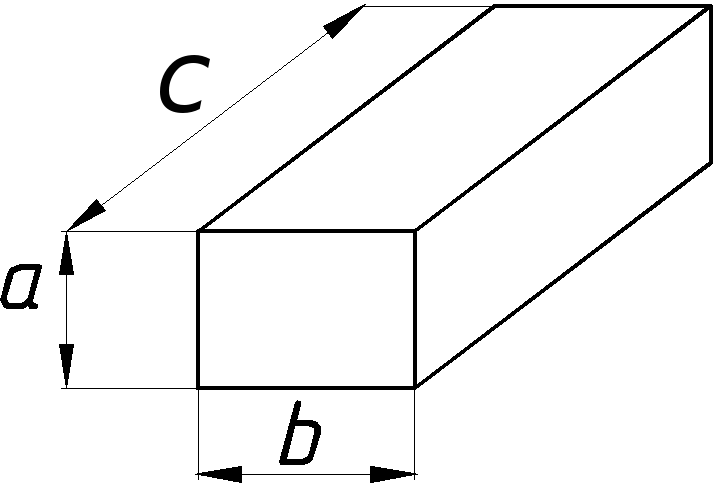

Формулы для расчета приведенной толщины массивной отливки (модуля охлаждения) — 0 ( у С.Я. Галивина «Особые виды литья» 1959 г. обозначено “Z”)

![]()

![]()

![]() при

b

> 10 a

при

b

> 10 a

![]()

![]()

при

c

< 10 a

b

> 10 a

при

c

< 10 a

b

> 10 a

![]()

![]()

при

c

> 10 a

b

> 10 a

при

c

> 10 a

b

> 10 a

![]()

![]() при

b

> 10 a

при

b

> 10 a

![]()

![]() при

b

> 10 a

при

b

> 10 a

![]()

В зависимости от способа отрезки отливки от стека lп принимают равным 4 мм или 8 мм.

Если расчитанные значения Dст (стояка) >60 мм, применяют литниковую систему с коллекторами, которые выполняют функцию питающих элементов ЛПС. В разностенных отливках с массивными частями модуль охлаждения 0 можно рассчитывать только по размерам массивной части, примыкающей к питателю.

Второй способ, разработанный Н.Н. Лященко, применяют для расчета размеров ЛПС II и III типов.

Размеры прибылей определяют по методу вписанных сфер (окружностей). При расчете размеров прибыли учитывают дистанцию ее действия. Прибыли могут быть верхними и боковыми:

п ри

Dпр

= Нпр

их рекомендуется считать по формуле:

(Гришови)

ри

Dпр

= Нпр

их рекомендуется считать по формуле:

(Гришови)

где Sотл и Wотл — соответственно площадь поверхности и объем обливки; Е — относительная объемная усадка металла в жидком состоянии и при затвердевании, зависящее от состава расплава и температуры заливки

( для СЧ при С +1/2 Si =3,5 Е = 0,03

для СЧ при С +1/2 Si =4,5 Е = 0,015)

![]() —

для

боковых прибылей,

—

для

боковых прибылей,

![]() —

для

верхних; при

—

для

верхних; при

![]()

как правило тонкие стенки отливки располагают вертикально, а металл в полость формы подводя снизу. Проверку правильности назанчения размеров каналов ЛПС ведут гидравлическим методом. Площадь суженного сечения (см2) определяют по формуле: ( «Технология литейного производства» спец. виды литья Ю.А. Стиганов и др. 1983г.)

![]()

где G — массовая скорость заливки, г/с;

![]() к

— коэффициент зависящий от способа

подвода расплава в полость формы: для

верхнего подвода 0,05; для бокового —

0,006; для нижнего подвода – 0,08; lmax

— наибольшая протяженность тонкой

стенки отливки, мм; dст

— толщина

тонкой стенки отливки, мм.

— плотность

жидкого металла г/см3

.

к

— коэффициент зависящий от способа

подвода расплава в полость формы: для

верхнего подвода 0,05; для бокового —

0,006; для нижнего подвода – 0,08; lmax

— наибольшая протяженность тонкой

стенки отливки, мм; dст

— толщина

тонкой стенки отливки, мм.

— плотность

жидкого металла г/см3

.

— коэффициент расхода, =0,8-0,9 без учета энергии струи, = 1,4-1,5 с учетом энергии струи расплава из ковша (значение больше, чем, например, при заливке песчаных форм, т.к. стенки оболочковой формы имеют низкую шероховатость); g –ускорение свободного падения см/с2; Нр — расчетный напор столба металла в узком сечении, см. Для облегчения проливания ЛПС основные конструкции ЛПС и их элементы – летниковые чаши, зумпфы, питатели, стояки и т.д. выполняются по ГОСТ 'ам.