- •Паливно-мастильі та інші експлуатаційні матеріали. Практикум

- •6.100102 – Процеси, машини та обладнання агропромислового виробництва

- •Теоретичний курс

- •1. Експлуатаційні властивості та застосування палив для енергетичних засобів сільськогосподарського виробництва.

- •1.1. Класифікація, властивості та загальний склад

- •1.2. Теплота згоряння палива

- •1.3. Горіння палива

- •2. Способи отримання рідких палив і масел

- •2.1 Нафта – основна сировина для одержання рідких палив і масел

- •2.2. Основні способи одержання палив і масел з нафти

- •2.3. Способи очистки нафтопродуктів

- •2.4 Загальні показники фізико-хімічних і експлуатаційних властивостей нафтопродуктів

- •3. Експлуатаційні властивості та використанн автомобільних бензинів

- •3.1. Сумішоутворюючі властивості бензинів

- •3.2. Нормальне і детонаційне згоряння

- •4. Експлуативні властивості та використання дизельних палив

- •4.1. Умови застосування і основні вимоги до дизельних палив

- •4.2. Прокачувальна здатність і сумішоутворюючі властивості дизельних палив

- •4.3 Займання та згоряння дизельного палива

- •4.4. Стабільність і схильність до утворення відкладень

- •4.5. Корозійні властивості

- •4.6. Асортимент палив для дизельних двигунів і область їх застосування

- •5. Експлуатаційні властивості та використання газоподібних палив

- •5.1 Загальні відомості і класифікація

- •5.2. Характеристика і асортимент палив

- •5.3. Застосування газоподібного палива в двз

- •5.4. Закордонні класифікації газоподібних палив

- •Лабораторна робота №1 оцінка якості нафтопродуктів найпростішими методами

- •Лабораторне устаткування і матеріали

- •Хід виконання роботи Визначення води і механічних домішок

- •Визначення фактичних смол

- •Визначення неграничних вуглеводнів

- •Визначення в'язкості оливи

- •Лабораторна робота №2 визначення щільності нафтопродуктів і мінеральних водорозчинних кислот і лугів

- •Лабораторне устаткування і матеріали

- •Хід виконання роботи Визначення щільності нафтопродуктів

- •Визначення мінеральних водорозчинних кислот і лугів

- •Лабораторна робота №3 визначення фракційного складу палива

- •Лабораторне устаткування і матеріали

- •Хід виконання роботи

- •Визначення вмісту води в дизельному паливі

- •Лабораторне устаткування і матеріали

- •Хід виконання роботи

- •Лабораторна робота №5 температура спалаху та застигання дизельного палива

- •Лабораторне устаткування і матеріали

- •Хід виконання роботи Визначення температури спалаху дизельного палива

- •Визначення температури помутніння і застигання дизельного палива

- •Помутніння та застигання

- •6. Експлуатаційні властивості та використання мастильних матеріалів

- •6.1. Призначення мастильних матеріалів і вимоги до них

- •6.2. Загальні поняття про тертя та спрацьовування

- •6.3. Класифікація мастильних матеріалів

- •7. Масла для двигунів внутрішнього згоряння

- •7.1. Умови роботи й вимоги до якості масел

- •7.2. Класифікація моторних масел

- •7.4. Класифікація та асортимент трансмісійних масел

- •7.5. Індустріальні масла

- •Лабораторна робота №6 Визначення в’язкості палива та оливи

- •Лабораторне устаткування і матеріали

- •Хід виконання роботи Визначення в'язкості палива

- •Одиниці вимірювання вязкості в різних системах

- •Визначення в'язкості оливи

- •Лабораторна робота №7 Контроль якості картерної оливи за методом паперової хроматографії

- •Лабораторне устаткування і матеріали

- •Хід виконання роботи

- •Лабораторна робота №8 визначення температури плавлення пластичних мастил

- •Лабораторне устаткування і матеріали

- •Хід виконання роботи

- •8. Технічні рідини

- •8.1. Охолодні та мастильно-охолодні рідини

- •8.2. Гальмівні рідини

- •Температура замерзання водно-етиленгліколевої суміші

- •Асортимент та рекомендації щодо використання холодильних рідин

- •Характеристика розповсюджених холодильних рідин

- •Фізико-хімічні характеристики нхр виробництва провідних фірм

- •Фізико-хімічні показники нхр за ту 88 у 264-08-93

- •Характеристика розповсюджених гальмівних рідини

- •Вимоги різних специфікацій до основних показників гальмівних рідин

- •9. Додатки

- •Характеристика автомобільних бензинів за гост 2084-77

- •Характеристика автомобільних бензинів

- •Характеристика бензинів моторних сумішевих за гсту

- •Середній компонентний склад автомобільних бензинів

- •Характеристика автомобільних бензинів за гост р 51105-97

- •Параметри класів випарності автомобільних бензинів

- •Загальні технічні вимоги до автомобільних бензинів (гост р 51313-99)

- •Характеристика бензинів з поліпшеними екологічними показниками

- •Дизельні палива

- •Характеристика дизельного палива за дсту 3868-99

- •Характеристика дизельних палив за гост 305-82

- •Характеристика дизельного палива обважненого фракційного складу

- •Характеристика дизельного експортного палива

- •Газоподібні палива

- •Характеристика скраплених газів (гост 20448-80)

- •Фізико-хімічні показники скраплених (гост 27578-87)

- •Характеристика стиснутих газів

- •Моторні оливи

- •Класи в'язкості моторних олив (гост 17479-85)

- •Класифікація моторних олив за призначенням та експлуатаційними властивостями (гост 17479-85)

- •Характеристика моторних олив за гост 10541-78

- •Характеристика моторних олив групи «леол»

- •Характеристика оливи «леол» м-3042

- •Характеристика олив маст за ту у 22409155.01-2000

- •Характеристика олив групи д2

- •Класифікація sае моторних олив за в'язкістю

- •Умови використання моторних олив за арі

- •Класи моторних олив рекомендовані для автомобільних двигунів в Російській Федерації

- •Класифікація aaи моторних олив за експлуатаційними властивостями

- •Орієнтовна відповідність класів в'язкості вітчизняних і закордонних олив

- •Трансмісійні оливи

- •Класи в'язкості трансмісійних олив

- •Групи трансмісійні оливи за експлуатаційними властивостями та рекомендованою сферою застосування

- •Відповідність позначення олив за стандартом і нтд

- •Характеристики основних трансмісійних олив за гост 23652-79

- •Характеристика трансмісійних олив за ту у 13932946.018-98

- •Характеристика трансмісійної оливи Ольвіт т-3-18

- •Класи в'язкості трансмісійних олив за sае j 306с та din 51 5512

- •Групи трансмісійних олив за в'язкістю арі

- •Орієнтовна відповідність вітчизняних і імпортних трансмісійних олив

- •Гідравлічні оливи

- •Класи кінематичної в'язкості гідравлічних олив

- •Групи гідравлічних олив за експлуатаційними властивостями та рекомендованою сферою застосування

- •Відповідність позначення гідравлічних олив за стандартом і нтд

- •Класи кінематичної в'язкості гідравлічних рідин за іsо

- •Орієнтовна відповідність груп вітчизняних і імпортних гідравлічних олив за експлуатаційними властивостями

- •Специфікації відомих виробників сільськогосподарської техніки для олив категорій тнр і sтоu

- •Технічні рідини

- •Температура замерзання водно-етиленгліколевої суміші

- •Характеристика розповсюджених холодильних рідин

- •Фізико-хімічні характеристики нхр виробництва провідних фірм

- •Фізико-хімічні показники нхр за ту 88 у 264-08-93

- •Характеристика розповсюджених амортизаційних рідин

- •Характеристика амортизаційних рідин для імпортної техніки

- •Характеристика розповсюджених гальмівних рідини

- •Вимоги різних специфікацій до основних показників гальмівних рідин

- •Густина електроліту для свинцевих батарей

- •Заправні місткості

- •Заправні місткості тракторів

- •Заправні місткості автомобілів

- •Заправні місткості автомобілів

- •Використання паливно-мастильних матеріалів в сільськогосподарській техніці

6. Експлуатаційні властивості та використання мастильних матеріалів

6.1. Призначення мастильних матеріалів і вимоги до них

Галузі використання та призначення мастильних матеріалів дуже широкі. Окрім своєї основної функції – змащення тертьових поверхонь машин і механізмів – вони служать робочою рідиною в гідравлічних передачах, створюють електричну ізоляцію в трансформаторах, конденсаторах та масляних вимикачах, знижують вібрацію, шум, забезпечують герметизацію сполукових деталей від прориву газів, пари, або рідини тощо. Вказані функції можуть успішно протягом необхідного терміну виконуватися маслами тільки за умови, що їх якість буде задовольняти експлуатаційним вимогам.

Масла повинні мати:

-

оптимальні в'язкісно-температурні властивості для полегшення запуску машин та механізмів у межах температур навколишнього середовища, які потребує експлуатація; для зниження тертя спрацювання та скорочення витрат енергоресурсів;

-

добру змащувальну здатність для забезпечення надійного змащення на всіх режимах роботи машин та механізмів;

-

необхідні антиокислювальні властивості, що забезпечують мінімальну зміну хімічного складу масла в процесі його роботи;

-

добрі миюче-диспергуючі властивості з метою зниження схильності до утворення різноманітного роду відкладень на нагрітих металевих поверхнях і в системі мащення (лаки, нагари, осади);

-

високі протикорозійні властивості по відношенню до конструкційних матеріалів, особливо кольорових металів та сплавів при робочих температурах масла;

-

достатні захисні властивості для захисту металевих поверхонь від атмосферної корозії у неробочий період машин та механізмів;

-

стійкість до процесів випаровування, спінювання та утворення емульсій.

Крім того, мастильні матеріали не повинні негативно впливати на ущільнюючі матеріали, а також не викликати забруднення навколишнього середовища.

Високі вимоги, що ставлять до якості масел, досягаються шляхом вибору необхідної масляної основи (базового масла) та додаванням до неї комплексу присадок.

6.2. Загальні поняття про тертя та спрацьовування

Добре відомою причиною опору відносного руху двох контактуючих тіл є тертя, на подолання якого витрачається енергія. Мірою тертя є кількість енергії, розсіяної на одиницю шляху, воно має розмірність сили й чисельно дорівнює силі тертя.

Тертя виникає в місцях стикання поверхні тіл незалежно від того, перебувають вони в русі чи в спокої. Залежно від характеру переміщення тертьових деталей розрізняють:

-

тертя спокою,

-

тертя руху.

В свою чергу останнє поділяють на:

-

тертя ковзання — це тертя руху двох твердих тіл, коли швидкості тіл у точках контакту різні за величиною й напрямом, або за величиною або напрямом (тертя між вкладишем підшипника й цапфою, між поршнем та гільзою тощо);

-

тертя кочення — це тертя руху двох твердих тіл, коли швидкості тіл у точках дотику однакові за величиною та напрямом (тертя в кулькових та роликових підшипниках).

Іноді обидва види тертя проявляються разом, коли кочення супроводжується ковзанням, наприклад у зубчастих передачах.

Залежно від наявності мастильного матеріалу розрізняють:

-

тертя без мастильного матеріалу,

-

тертя з мастильним матеріалом.

Особливості тертя без мастильного матеріалу визначаються фізичною та хімічною природою поверхонь, що перебувають у контакті. Поверхня деталей різних механізмів не буває ідеально гладкою. Навіть після шліфування на поверхні металу зберігаються нерівності у сотих і навіть десятих долях мікрометра. Незмащена поверхня завжди вкрита адсорбованими на ній поверхневими шарами різноманітного походження, від яких залежить сила тертя. Розрізняють внутрішні поверхневі шари, що включають основний матеріал і механічно зміцнений шар, та «зовнішні поверхневі шари», що складаються із забруднень, адсорбованих газів та оксидів. Склад, структура й товщина різних поверхневих шарів окрім якостей основного матеріалу залежать також від підготовки поверхні й від навколишнього середовища.

Тертя без мастильного матеріалу має молекулярно-механічну природу. На площадках фактичного контакту поверхні діють сили молекулярного притягання, що утворюють адгезійні зв'язки. Сили адгезії прямо пропорційні площі фактичного контакту. При прикладанні тангенціальної сили, що викликає відносне ковзання двох тіл, адгезійнї зв'язки руйнуються. Одночасно відбувається деформування поверхневих шарів.

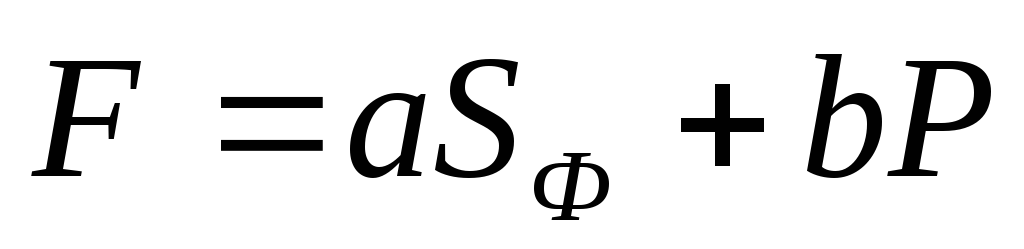

У цьому випадку сила тертя F обумовлена механічною та молекулярною взаємодією:

-

(6.1)

де а — середня інтенсивність молекулярної складової сили тертя;

Sф — фактична площа контакту;

b — коефіцієнт, що характеризує механічну складову силу тертя;

Р — сила тиску.

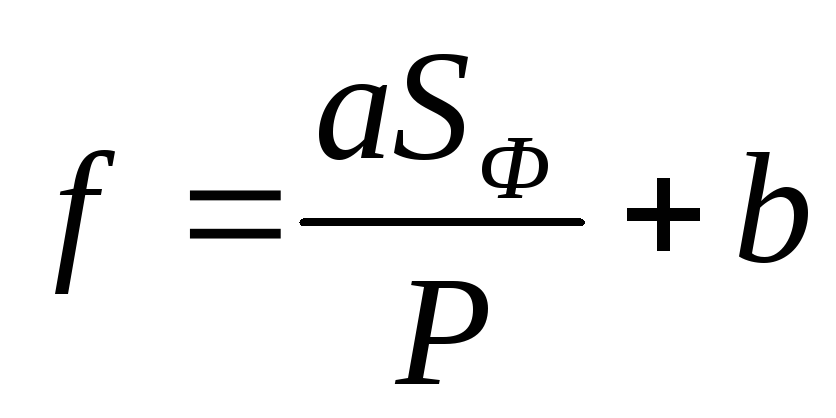

Відношення сили тертя до сили тиску являє собою коефіцієнт тертя:

-

(6.2)

Коефіцієнт тертя без мастильного матеріалу орієнтовано складає 0,10—0,80. Тертя без мастильного матеріалу під час експлуатації машин веде до інтенсивного спрацювання, задирання поверхні тертя та заїдання механізму. Виникнення його на змащених поверхнях свідчить про те, що масло на даній ділянці перестало виконувати свої функції.

Наявність масла, що покриває мікрошорсткості поверхні, сприяє суттєвому зниженню сил, що втрачаються на подолання адгезійних зв'язків та на взаємну деформацію тертьових поверхонь. Тертя із мастильним матеріалом поділяють на:

-

тертя при граничному мащенні,

-

тертя при рідинному мащенні,

-

тертя при напіврідинному мащенні.

При граничному мащенні поверхні сполукових тіл розділені шаром мастильного матеріалу до 0,1 мкм. При цьому якість плівки масла відрізняється від об'ємних якостей мастильного матеріалу. Але коефіцієнт тертя при граничному мащенні залежить не від в'язкості, а від наявності в ньому й ефективності поверхнево-активних речовин. За наявністю таких плівок сила тертя знижується в порівнянні з тертям без масла в кілька разів, а спрацювання тертьових поверхонь зменшується в сотні разів. Механізм граничного мащення визначається в основному фізикою та хімією поверхні розділу тверде тіло — масло — тверде тіло.

Тертя при рідинному мащенні (рідинне тертя) характеризується наявністю між тертьовими поверхнями шару рідкого мастильного матеріалу, що перебуває під тиском.

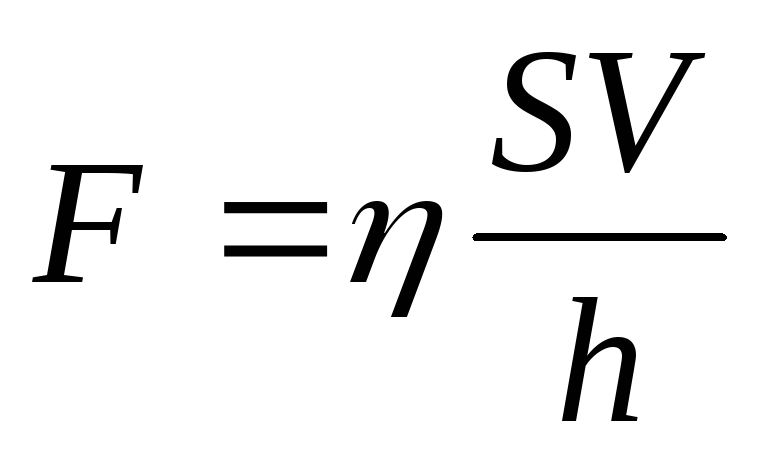

Закон рідинного тертя базується на гідродинамічній теорії мащення, розробленій російським вченим М. П. Петровим у 1883 р. Згідно цієї теорії сила тертя при рідинному мащенні визначається такою залежністю:

-

(6.3)

де F – сила тертя при рідинному мащенні, Н;

η – динамічна в'язкість, Па·с;

S – площа стикання тертьових тіл, м2;

V – швидкість взаємного переміщення тертьових поверхонь м/с;

h – товщина масляного шару, м.

Наочне уявлення про умови переходу одного режиму до іншого дає графік залежності коефіцієнта тертя від числа Зоммерфельда (рис. ).

На даній кривій режим тертя при рідинному мащенні ІІІ і граничному мащенні І розділені режимом напіврідинного мащення ІІ, коли навантаження сприймається частково плівкою рідини, частково контактуючими нерівностями поверхонь.

Таке тертя має місце за наявністю одночасово рідинного та граничного мащення. Даний режим, як правило, реалізується на перехідних режимах роботи вузлів тертя.

Будь-яке порушення гідродинамічного режиму мащення створює несприятливі умови для роботи тертьових поверхонь. Найбільш несприятливим режимом є тертя при граничному мащенні. Воно характеризується мінімальною товщиною масляної плівки, високими значеннями коефіцієнта тертя (0,08 – 0,15), а також підвищеним спрацюванням тертьових пар.

Граничний режим мащення, як правило, реалізується у спряжних деталях механізмів, працюючих в умовах високих питомих навантажень, підвищених температур і порівняно низьких швидкостей ковзання (важко навантажені передачі, циліндро-поршнева група в районі верхньої мертвої точки тощо). Найвиразніше граничний режим проявляється в період запуску та зупинки механізмів.

Будь-який вид тертя, як правило супроводжується різноманітним за характером спрацьовуванням спряжених деталей. Під спрацьовуванням розуміють процес руйнування й відділення матеріалу з поверхні твердого тіла, або процес накопичення його залишкової деформації в умовах тертя, що проявляється в поступовій зміні розмірів або форми тіла.

Спрацювання – це результат процесу руйнування, виражений в одиницях довжини, об'єму, маси.

Залежно від режиму й умов розрізняють такі види спрацьовування:

-

водневе,

-

абразивне,

-

окислювальне,

-

внаслідок пластичної деформації,

-

корозійне,

-

кавітаційне,

-

ерозійне,

-

корозійно-механічне,

-

при схоплюванні та заїданні,

-

при фретінг-корозії та ін.

Характер руйнування залежить від видів взаємодіючих пар тертя (метали, полімери, мінерали тощо), типу відносного руху (ковзання, кочення, удар, вібрація та ін.).

При будь-якому з різних видів відносного руху може діяти один або кілька механізмів спрацьовування. Однак у більшості випадків проявляється основний вид руйнування, що визначає механізм спрацьовування. Наприклад, при чистому ковзанні пари метал-метал може переважувати абразивне або корозійно-механічне спрацьовування, в той час як при вібрації цієї пари виникає фретінг-корозія, до утворення якої по суті ведуть обидва вказаних механізми спрацьовування.

При роботі тракторів, автомобілів та сільськогосподарських машин та знарядь мають місце усі види тертя та спрацьовування. У різноманітних агрегатах та вузлах сільськогосподарської техніки одні види спрацьовування можуть протікати окремо чи разом, один вид може переходити в інший.

Найефективнішим засобом зниження тертя й спрацювання є правильний вибір мастильних матеріалів.