- •Донбаська державна машинобудівна академія о.М.Маковський

- •Монографія

- •Розділ 5. Ввантажні барабани…………………………………………..........54

- •5.1 Класифікація………………………………………………………………54

- •5.2 Нарізні циліндричні барабани……………………………………………54

- •Розділ 8. Привід механізмів вантажопідйомних машин……………….......95

- •3.1. Особливості навантаження гнучкого елемента при роботі

- •Розділ 5 вантажні барабани

- •За аналогією з першим валом

- •Умова гальмування візка без ковзання привідних коліс

- •Момент опору відносно осі обертання крана

- •За цикл операції середньоквадратичний момент

- •Час гальмування

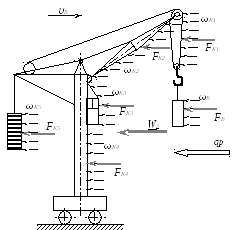

- •На рис. 9.19 наведена схема механізму з канатним підйомом стріли.

- •Розрахункова потужність

- •Випадок підйому вантажу «з підхопленням» за схемою розрахунків аналогічний підйому «з ваги». У результаті аналогічних міркувань доходять до виразу для найбільшого зусилля в механізмі

- •Призначення

- •Перекидний момент

- •Потрібна величина противаги

- •Література

- •Маковський Олександр Максимович

- •Елементи конструкції та розрахунку

- •Вантажопідйомних машин

- •Монографія

- •117/2009. Підп. До друку Формат 60х84/16.

- •84313, М. Краматорськ, вул. Шкадінова, 72

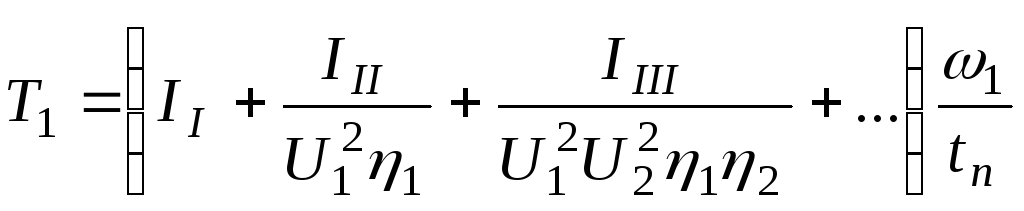

За аналогією з першим валом

![]() .

.

Кутову швидкість другого вала можна записати через кутову швидкість першого вала:

![]() .

.

Підставивши

значення у формулу для

![]() ,

маємо:

,

маємо:

![]() .

(9.6)

.

(9.6)

Аналогічно одержимо:

![]() і

т.д. (9.7)

і

т.д. (9.7)

Підставивши значення моментів з (9.5), (9.6), (9.7) і т.д. у (9.4), маємо:

![]() ;

;

.

.

Вираз в дужках є зведений до першого вала момент інерції всіх обертових частин механізму Iоб:

![]() (9.8)

(9.8)

З (9.8) виходить правило: щоб звести момент інерції тихохідного вала до швидкохідного, необхідно поділити цей момент інерції на квадрат передаточного відношення між ними і ККД передач. Зазначимо далі: щоб звести момент інерції швидкохідного вала до тихохідного, треба цей момент інерції помножити на передаточне відношення між ними і ККД передач. Це правило буде використовуватись в подальших розрахунках.

Досвід проектування механізмів піднімання вантажу кранів загального призначення показує, що в останньому виразі (9.8) всі члени після першого складають загалом 20…25% від першого. Застосувавши коефіцієнт

δ=1,2…1,25,

вираз (9.8) можна записати у вигляді

![]() .

.

Момент інерції першого вала II з достатньою для розрахунків точністю можна прийняти

![]() ,

,

де Iя – момент інерції якоря двигуна;

Iм.г – момент інерції муфти з гальмовим шківом.

Таким чином,

![]() .

(9.9)

.

(9.9)

Визначення Т2.

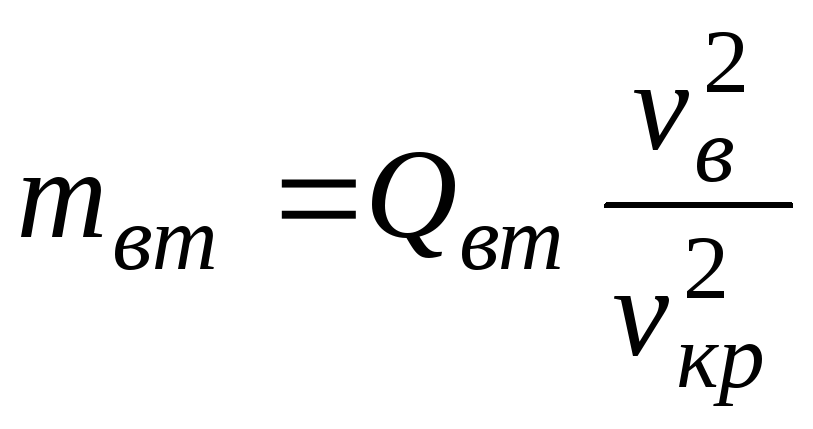

Для визначення інерційного моменту від поступово рухомих частин механізму – вантажу та гакової підвіски – застосуємо закон збереження кінетичної енергії у вигляді

![]() ,

(9.10)

,

(9.10)

де Qвт – маса вантажу з підвіскою,

vвт – швидкість вантажу,

mв – умовна маса, розташована на дотичній до барабана за віссю каната,

vкр – кружна швидкість барабана на діаметрі за віссю каната, яка дорівнює швидкості vк каната, що набігає на барабан з поліспаста, тобто

![]() .

.

При цьому

![]() ,

,

де iп – передаточне число поліспаста, тобто його кратність.

З рівняння (9.10) одержуємо значення для умовної маси вантажу

,

тобто

,

тобто

![]() .

(9.11)

.

(9.11)

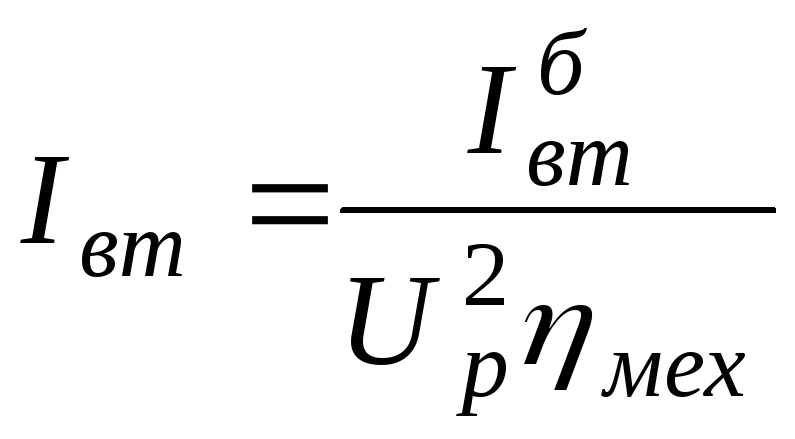

Момент інерції маси mвт відносно центра обертання барабана

![]() .

.

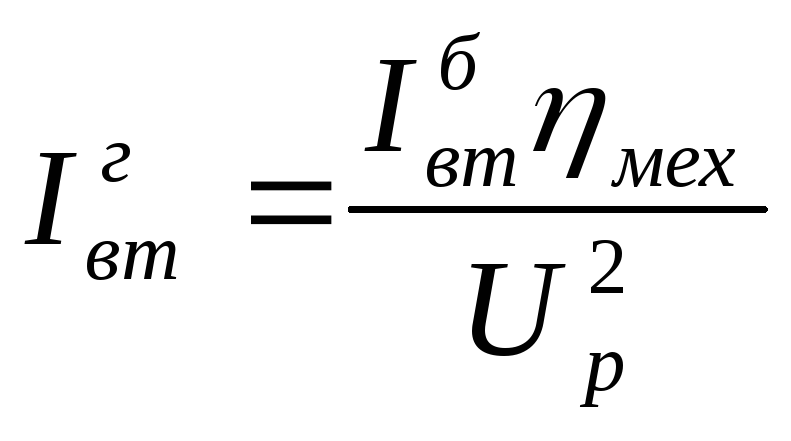

Зведемо цей момент інерції до вала двигуна, для цього скористуємось залежністю (9.8) для зведення моментів інерції тихохідних валів до швидкохідного. Тоді зведений до першого вала момент інерції вантажу

,

,

де Uр – передаточне число редуктора;

ηмех – ККД механізму.

Момент інерції поступово рухомого вантажу із захоплювачем, зведений до першого вала, викликає інерційний момент за рахунок прискорення εI першого вала за час tп, тобто

![]() або

або

![]() .

(9.12)

.

(9.12)

Визначені інерційні моменти Т1 з формули (9.9) та Т2 з формули (9.12) підставляємо в формулу (9.3). Тоді загальний інерційний момент механізму з вантажем:

![]()

або

![]() .

(9.13)

.

(9.13)

Очевидно, що для визначення інерційного моменту механізму без вантажу необхідно у формулі (9.12) момент Iвт замінити на Iпід, де Iпід буде мати величину, яка визначиться тільки масою підвіски.

Тоді

![]() ;

;

![]() .

(9.14)

.

(9.14)

Інерційні

моменти

![]() і

і

![]() підставляємо

у формули (9.1) і (9.2):

підставляємо

у формули (9.1) і (9.2):

![]() ;

;

![]() .

.

З

першого і другого рівнянь визначаємо

![]() і

і

![]() :

:

;

(9.15)

;

(9.15)

![]() .

(9.16)

.

(9.16)

При

цьому беремо до уваги, що

![]() .

.

Обмеженими

інерційними навантаженнями на конструкції

крана треба прийняти як найбільші ті,

які будуть діяти за час пуску механізму

з вантажем

![]() .

Практично для кранів загального

призначення обмеженою величиною часу

пуску механізму з вантажем є

.

Практично для кранів загального

призначення обмеженою величиною часу

пуску механізму з вантажем є

![]() .

.

Для оцінки найбільших інерційних навантажень на конструкції розраховують величину прискорення вантажу

![]() .

.

9.3.4.3. Перевірка двигуна на нагрівання

Доскональні перевірки двигунів як за часом пуску, так і на нагрівання виконують за спеціальними методиками електротехніки. Разом з тим, при проектуванні механізмів крана необхідно попередньо вибрати типорозмір установленого двигуна для розрахунків міцності та довговічності елементів конструкції.

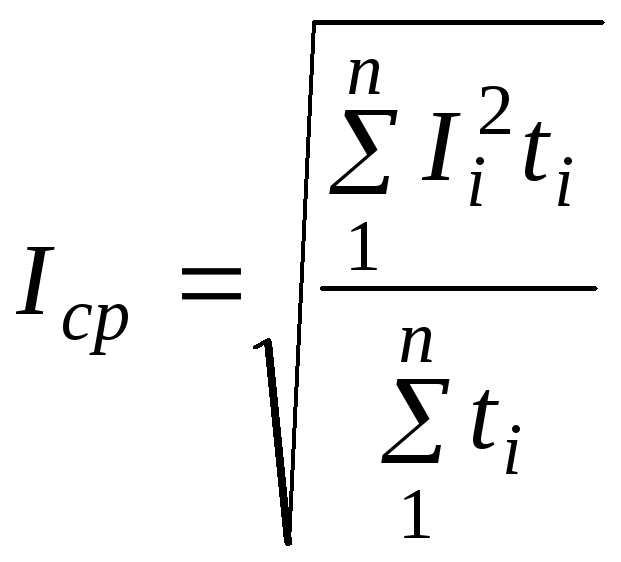

Перевірка двигуна на нагрівання виконується орієнтовно за методикою, яка ґрунтується на середньоквадратичній величині струму статора двигуна. За методикою середньоквадратичний струм двигуна

,

(9.17)

,

(9.17)

де Iср – величини струму при різних навантаженнях двигуна;

ti – час дії кожного навантаження і відповідно струму;

n – кількість різних за величиною навантажень.

Двигун не буде перегріватись, якщо

![]() ,

,

де Iн – номінальний струм двигуна за каталогом.

Важливою стороною розрахунку двигуна на нагрівання є вибір відрізку безперервного часу, на якому реєструються навантаження та термін їх дії. З електротехніки відомо, що такий контрольний відрізок може бути прийнятий тривалістю

![]() .

.

При цьому відрізок часу tk обирають такий, на якому діють найбільші навантаження на механізм при роботі, а значить, найбільші навантаження на двигун.

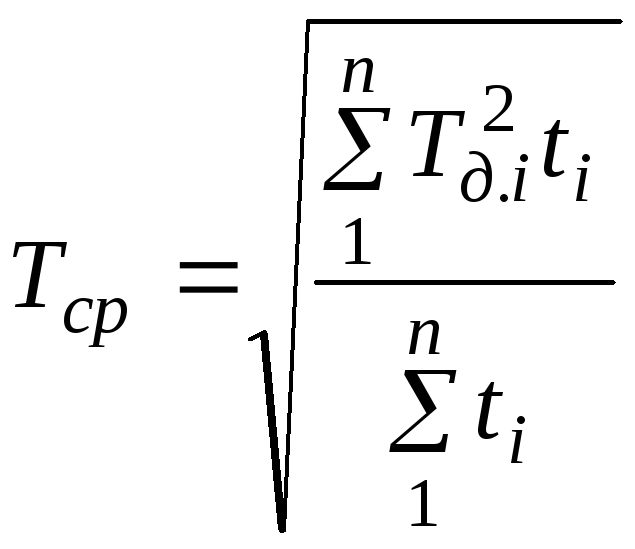

Формулу (9.17) можна застосувати, коли відома величина струмів Ii. Але в розрахунках механічних систем маємо справу з механічними величинами навантажень, наприклад, у вигляді крутних моментів Тд.і. У цьому випадку користуються спрощеною залежністю між Ii та Тд.і і вважають, що ця залежність лінійна, тобто Ii ~ Тд.і. Тоді формулу (9.17) для розрахунку двигуна на нагрівання можна застосувати у вигляді

,

(9.18)

,

(9.18)

де Тср – середньоквадратичний момент двигуна;

Тд.і – різні за величиною навантаження;

ti – час дії навантажень.

Двигун не буде перегріватись, якщо

![]() ,

,

де Тд.н – номінальний момент двигуна за каталогом.

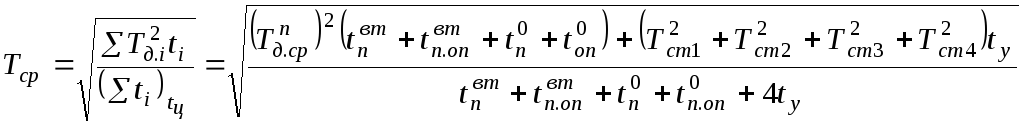

При розрахунках двигуна на нагрівання можливі два випадки:

1) цикл операції крана щодо переміщення вантажу tц (див. рис. 9.3) менший за контрольний проміжок часу tк, тобто tц tк;

2) цикл операції крана більший за проміжок часу tк, тобто tц> tк.

У першому випадку, якщо циклів у контрольному проміжку часу декілька, і вони повністю повторюють один одного, середньоквадратичний момент для двигуна можна розраховувати за один цикл операції крана, користуючись відношенням

,

,

де

![]() – машинний час роботи механізму за

проміжок часу tк;

– машинний час роботи механізму за

проміжок часу tк;

![]() – машинний

час роботи механізму за цикл операції

tц;

– машинний

час роботи механізму за цикл операції

tц;

tк= αtц і α >1.

Середньоквадратичний момент двигуна за цикл операції (див. рис. 9.3):

.

(9.19)

.

(9.19)

де

![]() – середньопусковий момент двигуна,

який діє при кожному пуску механізму;

– середньопусковий момент двигуна,

який діє при кожному пуску механізму;

![]() – статичні

моменти при підніманні та опусканні

вантажу, підніманні та опусканні

порожнього захоплювача;

– статичні

моменти при підніманні та опусканні

вантажу, підніманні та опусканні

порожнього захоплювача;

![]() – терміни

пуску механізму при підніманні та

опусканні вантажу і захоплювача;

– терміни

пуску механізму при підніманні та

опусканні вантажу і захоплювача;

![]() – час

кожного сталого руху механізму.

– час

кожного сталого руху механізму.

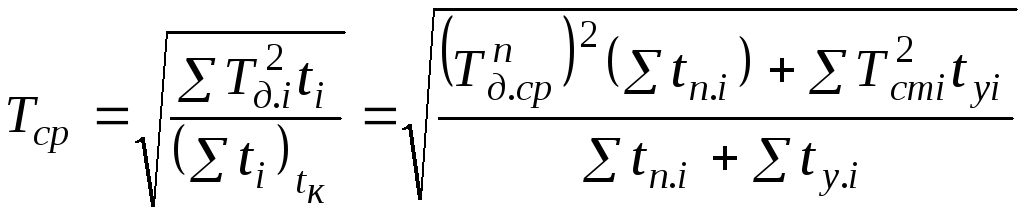

У другому випадку, коли tц> tк, середньоквадратичний момент двигуна у проміжку часу tк:

,

(9.20)

,

(9.20)

де

![]() – сума термінів пуску механізму у

проміжку часу tк;

– сума термінів пуску механізму у

проміжку часу tк;

Тсті – статичні моменти у проміжку часу tк;

tу.і – час сталого руху механізму при дії кожного статичного моменту.

Розрахунок двигуна на нагрівання за формулою (9.20) виконують, коли цикли операцій не співпадають, що має місце в більшості випадків роботи кранів.

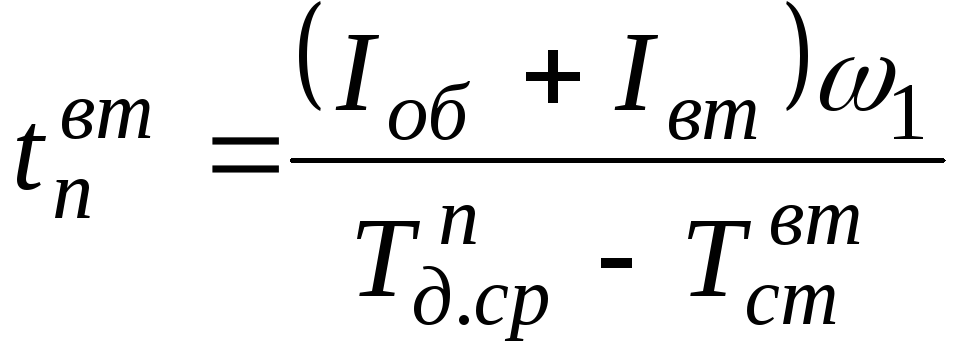

9.3.4.4. Перевірка гальма на час гальмування механізму при опусканні

вантажу

Розрахунковим

випадком для перевірки гальма є

гальмування вантажу при його опусканні

(див. рис. 9.3). Значення

![]() треба визначити для того, щоб переконатись,

що воно не менше, ніж можливе за допустимими

інерційними навантаженнями на конструкції

крана при пуску, і що воно не більше, ніж

можливе за допустимим шляхом гальмування

вантажу.

треба визначити для того, щоб переконатись,

що воно не менше, ніж можливе за допустимими

інерційними навантаженнями на конструкції

крана при пуску, і що воно не більше, ніж

можливе за допустимим шляхом гальмування

вантажу.

При гальмуванні механізму на першому валі, де знаходиться гальмо, діють ті ж зусилля, що і при пуску, але з від’ємним значенням. ККД механізму враховують, виходячи з того, що сили тертя в механізмі не збільшують зусилля на першому валі, як для двигуна, а зменшують, діючи сумісно з гальмом. Момент, який розвине гальмо, витрачається на статичний момент від вантажу та інерційний момент, тобто

![]() ,

(9.21)

,

(9.21)

де

![]() – статичний момент від вантажу при

гальмуванні (п. 9.3.2.8);

– статичний момент від вантажу при

гальмуванні (п. 9.3.2.8);

![]() – інерційний

момент механізму при гальмуванні,

– інерційний

момент механізму при гальмуванні,

![]() ,

,

де

![]() – момент інерції вантажу з підвіскою,

зведений до першого вала,

– момент інерції вантажу з підвіскою,

зведений до першого вала,

.

.

Після підстановки значень в (9.21) маємо

![]() .

.

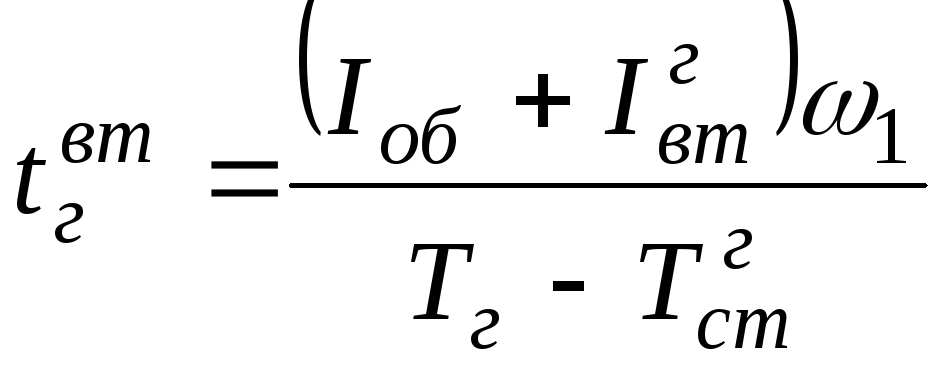

Звідси знаходимо час гальмування механізму

.

(9.22)

.

(9.22)

За умови допустимих інерційних навантажень повинно бути

![]() ,

,

де

![]() – допустимий час сповільнення.

– допустимий час сповільнення.

У

загальних розрахунках можна приймати

![]() с,

але при відомій величині сповільнення

с,

але при відомій величині сповільнення

![]()

![]() .

.

Допустимий шлях гальмування [Sг] визначається з формули

![]() .

.

9.4. Механізми пересування вантажопідйомних кранів та вантажних візків

9.4.1. Класифікація

За способом пересування механізми пересування вантажопідйомних кранів та візків можна поділяти на два види:

– рейкові;

– нерейкові.

Рейкові механізми пересування можуть бути з:

– привідними колесами;

– канатною та ланцюговою тягою.

Нерейкові механізми пересування поділяються на:

– гусеничні;

– пнемоколісні;

– крокуючі;

– плавучі;

– гвинтові;

– на повітряних подушках та інші.

9.4.2. Механізми пересування з привідними колесами

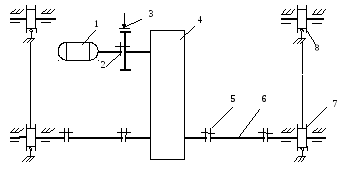

Типова схема рейкового механізму пересування з привідними колесами наведена на рис. 9.4.

Рис. 9.4. Типова схема рейкового механізму пересування з привідними колесами:

1 – двигун;

2 – муфта двигуна;

3 – гальмо;

4 – редуктор;

5 – вихідні муфти;

6 – трансмісійний вал;

7 – привідні колеса;

8 – холості колеса.

Проектування механізму пересування, як інших механізмів вантажопідйомних машин, включає:

– проектувальний розрахунок;

– компонування механізму;

– перевірочний розрахунок;

– креслення робочого проекту.

9.4.2.1. Проектувальний розрахунок механізму

9.4.2.1.1 Вихідні дані для проектування

Вантажопідйомну машину, або окрему її частину, що пересувається, в подальшому називаємо візком.

Як вихідні дані для проектування механізму використовують:

– попередньо прийняту масу візка (без вантажу) Qвіз;

– номінальну вантажопідйомність візка Qн;

– швидкість пересування візка vв;

– режимну групу механізму М.

9.4.2.1.2. Визначення опорів пересуванню візка

Для визначення потужності, яку необхідно розвинути двигуну для пересування візка, треба визначити зусилля, що діють проти руху останнього. Ці зусилля називають опорами руху. Основними з них є:

W1 – опір від сил тертя в опорних колесах чи катках;

W2 – опір від можливого нахилу колії;

W3 – опір від можливого вітряного натиску;

W4 – опір від сил інерції обертових частин привідної частини механізму та поступово рухомих мас візка і вантажа;

W5 – опір від розгойдування вантажу при пуску механізму.

9.4.2.1.2.1. Визначення опору W1

Для визначення величини W1, необхідно мати наступні вихідні дані:

– масу візка (без вантажу) Qвіз;

– діаметр коліс, на яких рухається візок Dк;

– діаметри підшипників коліс dп ;

– коефіцієнт тертя кочення колеса рейкою μ;

– коефіцієнт тертя в підшипнику колеса fп.

Діаметри коліс визначають залежно від найбільшого зусилля, яке діє на окреме колесо, інші дані беруть орієнтовно з довідкових джерел.

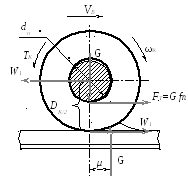

На рис. 9.5 зображене колесо, в якому умовно зосереджені всі опорні колеса візка (допускаємо, що діаметри всіх коліс і підшипників рівні між собою).

Рис. 9.5. Розрахункова схема для визначення опору W1

Сила ваги G для візка з вантажем

![]() ;

;

для візка без вантажу

![]() .

.

Візок рухається в напрямку vв, колесо обертається з кутовою швидкістю ωк.

У підшипнику колеса виникає сила тертя

![]() .

.

При коченні колеса перед ним на рейці виникає пружна хвиля опору. У результаті цього реакція рейки на силу від колеса G дещо змішується вперед на величину коефіцієнта тертя кочення μ (коефіцієнт вимірюється одиницями довжини). Активна та реактивна сили G створюють момент Gμ на колесі.

Загальний момент опору руху від сил тертя на колесі

![]() .

.

Цей момент можна записати через пару сил W1 (рис. 9.5), тобто

![]() .

.

Звідси визначаємо силу опору руху візка від сил тертя в колесах

![]() .

(9.23)

.

(9.23)

Крім відомих сил тертя в підшипнику та тертя кочення колеса рейкою у процесі руху візка можуть виникати додаткові сили тертя між ребордами коліс та рейками. Для врахування цих сил у формулу (9.23) вводять коефіцієнт kp>1. Тоді формулу (9.23) маємо у вигляді

![]() (9.24)

(9.24)

У формулі (24) позначимо вираз

![]() (9.25)

(9.25)

Цей вираз називають коефіцієнтом тяги. Тоді

![]() .

(9.26)

.

(9.26)

9.4.2.1.2.2. Визначення опору W2

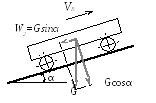

Опір W2 від можливого нахилу колії візка дорівнює складовій сили ваги G, що діє вздовж колії, яка нахилена. На рис. 9.6 показано візок на нахиленій під кутом α колії і діючі сили.

Рис. 9.6. Складові сили G і опір W2 при нахиленій колії

9.4.2.1.2.3. Визначення опору W3

Опір W3 визначають для кранів і візків, які працюють на відкритому повітрі. Загальна методика розрахунку вітряних навантажень на споруди, в тому числі і вантажопідйомні крани, стандартизована. Для одержання результату розрахунків необхідно користуватись залежностями стандарту та відповідними довідковими даними (наприклад, ГОСТ 1451-77 «Краны грузоподъемные. Нагрузка ветровая. Нормы и метод определения»).

Рис. 9.7. Розрахункова схема для визначення опору W3 пересуванню крана від вітряного натиску

Опір W3 створює швидкісний натиск вітру робочого стану крана qр.

«Робочий стан крана» є термін, який відбиває положення крана на робочій площадці в той час, коли можливе за регламентом експлуатації піднімання та переміщення вантажів при діючому натиску вітру qр. Цей натиск називають «вітровим натиском робочого стану крана».

«Неробочий стан крана» є термін, який відбиває положення крана на робочій площадці в той час, коли неможливе за регламентом експлуатації піднімання та переміщення вантажів при діючому натиску вітру qн. Цей натиск вітру називають «вітровим натиском неробочого стану крана».

У цьому розділі йдеться про «робочий стан крана», тобто коли кран, або його візок, пересуваються і долають опір вітру робочого стану. Розглянемо загальну послідовність розрахунку опору пересуванню вантажопідйомної машини від вітряного натиску, користуючись рис. 9.7.

Послідовність визначення опору W3 наступна.

1) Знайти величину питомого тиску вітру на елементи конструкції візка (в даному випадку – крана):

![]() ,

,

де n – коефіцієнт, який враховує висоту розміщення елемента конструкції над рівнем робочої площадки крана;

с – коефіцієнт аеродинамічності конструкції, він залежить від її форми.

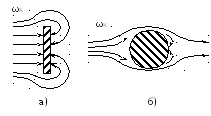

На рис. 9.8 наведені дві різні форми конструктивних елементів з різним коефіцієнтом аеродинамічності. У випадку рис.9.8, а опір елемента більший, ніж у випадку рис.9.8, б, де опір зменшується за рахунок обтікання елемента потоком вітру.

Рис. 9.8. Конструктивні форми конструкцій різної аеродинамічності

Коефіцієнт аеродинамічності визначають за спеціальними формулами стандарту.

2)

Знайти діючі сили на елементи конструкції

від питомого тиску

![]() :

:

![]() ,

,

де

![]() – тіньова

(термін стандарту) площа проекції

елемента

на площину, перпендикулярну

до напрямку дії вітряного напору.

– тіньова

(термін стандарту) площа проекції

елемента

на площину, перпендикулярну

до напрямку дії вітряного напору.

3)

Визначити рівнодіючу всіх сил

![]() :

:

![]() ,

(9.27)

,

(9.27)

де m – кількість виділених на конструкції машини елементів.

4) Визначити аналогічним способом питомий тиск та діючу силу на вантаж:

![]() ;

;

![]() ,

,

де nв, св, Ав – відповідно коефіцієнти висоти та аеродинамічності вантажу і його тіньова площа.

5) Визначити опір пересуванню візка від вітряного натиску в цілому:

![]() .

(9.28)

.

(9.28)

9.4.2.1.2.4. Визначення опору W4

Опір W4 являє собою силу інерції візка, що рухається поступово при пуску і визначається за формулою

![]() ,

,

де Q – маса візка;

аn – прискорення візка.

У

попередніх розрахунках для визначення

величини W4

необхідно задати з умови доцільної

продуктивності крана величину прискорення

візка аn.

Найменший час пуску візка з вантажем

![]() ,

тобто

,

тобто

![]() ,

,

де vв – задана швидкість візка.

Для попереднього врахування інерційних навантажень від обертових частин привідної частини механізму у формулу для W4 вводять коефіцієнт δ≈1,2...1,25. Тоді

![]() .

(9.29)

.

(9.29)

9.4.2.1.2.5. Визначення опору W5

Під час пуску крана вантаж, що знаходиться на гнучкому канатному підвісі, розгойдується і, рухаючись в коливальному процесі проти руху візка, створює опір, для якого може бути застосована формула

![]() ,

,

де γ – кут відхилення вантажу від вертикалі, його можна визначити за формулою

![]() .

.

Тоді

![]() .

(9.30)

.

(9.30)

9.4.2.1.3. Вибір двигуна

Вибраний за статичною потужністю двигун для механізму пересування крана чи візка може виявитись неспроможнім долати інерційні навантаження, що доповнюють статичні, в заданий час пуску. Тому особливістю вибору двигуна для даного механізму є те, що потрібну його номінальну потужність визначають не за статичною потужністю, а за пусковою, до якої входять статичні та інерційні навантаження. Потрібна номінальна потужність двигуна розраховується за формулою

![]() ,

,

де

![]() – потрібна середньопускова потужність

двигуна;

– потрібна середньопускова потужність

двигуна;

ψср – коефіцієнт середнього перевантаження двигуна при пуску, ψср≈1,6.

Потрібна середньопускова потужність визначається формулою

![]() .

.

Двигун вибирають з каталогу за номінальною потужністю

![]() .

.

9.4.2.1.4. Вибір редуктора

На механізмах пересування кранів і вантажних візків застосовують два типи редукторів – з горизонтальним, (наприклад, Ц-2) і з вертикальним (редуктори вертикальні кранові ВК) розташуванням зубчастих зачеплень. Редуктори ВК мають жорстке кріплення до конструкції візка. Вертикальні редуктори з шарнірним кріпленням до конструкції візка називають навісними (ВКН) тому, що вага редуктора в цьому випадку передається на вал колеса.

Потрібне передаточне відношення редуктора

![]() ,

,

де

![]() – потрібна частота обертання колеса,

– потрібна частота обертання колеса,

![]() .

.

Редуктор вибирають з врахуванням потрібної потужності

![]()

і відповідно до режимної групи механізму М. При цьому:

![]() ;

;

![]() .

.

9.4.2.1.5. Вибір гальма

Особливістю розрахунку гальма для механізмів пересування підйомних споруд з привідними (а значить, гальмовими) колесами є те, що величина гальмового моменту обмежується умовою відсутності ковзання («юзу») коліс порожнього, тобто без вантажу, візка при зупинці. У цьому випадку візок має найменшу вагу, та ймовірність ковзання коліс найбільша. Розрахунковою величиною для потрібного гальмового моменту є допустиме сповільнення візка при гальмуванні.

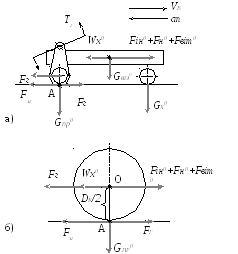

Розглянемо процес гальмування візка (рис. 9.9, а).

Під час зупинки на візок діють сили:

![]() – вага

візка без вантажу;

– вага

візка без вантажу;

![]() – вага

візка, яка припадає на привідні (гальмові)

колеса;

– вага

візка, яка припадає на привідні (гальмові)

колеса;

![]() – вага

візка, яка припадає на холості колеса;

– вага

візка, яка припадає на холості колеса;

![]() – сила

інерції візка при гальмуванні;

– сила

інерції візка при гальмуванні;

![]() ;

;

![]() – сили від нахилу колії та вітряного

натиску, які разом з силою інерції

спонукають подальшому руху візка.

– сили від нахилу колії та вітряного

натиску, які разом з силою інерції

спонукають подальшому руху візка.

Гальмовий

момент Тг

від першого вала редуктора передається

на привідне колесо і створює пару сил

Fг

(рис. 9.9,б). Одна з цих сил діє в точці А,

друга – в центрі колеса О.

У точці О

силі Fг

протидіють сили

![]() ,

,

![]() та

та

![]() .

У той же час сила опору в холостих колесах

.

У той же час сила опору в холостих колесах

![]() від

від

![]() сприяє гальмуванню візка, тобто діє в

бік сили Fг.

Між привідними колесами та рейкою в

точці А

при гальмуванні виникає сила зчеплення

Fзг,

яка залежить від величини ваги візка,

що припадає на привідні колеса Gпр.

Силу Gпр

називають вагою

зчеплення.

сприяє гальмуванню візка, тобто діє в

бік сили Fг.

Між привідними колесами та рейкою в

точці А

при гальмуванні виникає сила зчеплення

Fзг,

яка залежить від величини ваги візка,

що припадає на привідні колеса Gпр.

Силу Gпр

називають вагою

зчеплення.

Рис. 9.9. Сили, що діють на привідне колесо при гальмуванні