- •Донбаська державна машинобудівна академія о.М.Маковський

- •Монографія

- •Розділ 5. Ввантажні барабани…………………………………………..........54

- •5.1 Класифікація………………………………………………………………54

- •5.2 Нарізні циліндричні барабани……………………………………………54

- •Розділ 8. Привід механізмів вантажопідйомних машин……………….......95

- •3.1. Особливості навантаження гнучкого елемента при роботі

- •Розділ 5 вантажні барабани

- •За аналогією з першим валом

- •Умова гальмування візка без ковзання привідних коліс

- •Момент опору відносно осі обертання крана

- •За цикл операції середньоквадратичний момент

- •Час гальмування

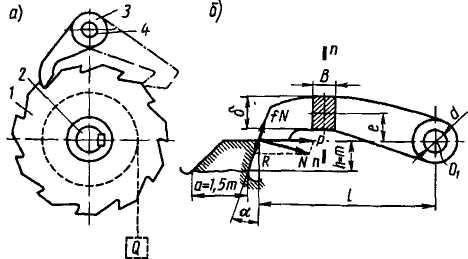

- •На рис. 9.19 наведена схема механізму з канатним підйомом стріли.

- •Розрахункова потужність

- •Випадок підйому вантажу «з підхопленням» за схемою розрахунків аналогічний підйому «з ваги». У результаті аналогічних міркувань доходять до виразу для найбільшого зусилля в механізмі

- •Призначення

- •Перекидний момент

- •Потрібна величина противаги

- •Література

- •Маковський Олександр Максимович

- •Елементи конструкції та розрахунку

- •Вантажопідйомних машин

- •Монографія

- •117/2009. Підп. До друку Формат 60х84/16.

- •84313, М. Краматорськ, вул. Шкадінова, 72

Розділ 5 вантажні барабани

5.1. Класифікація

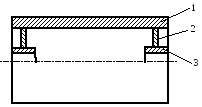

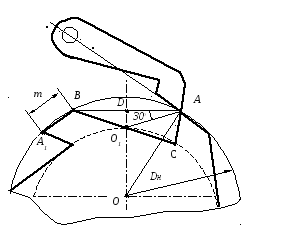

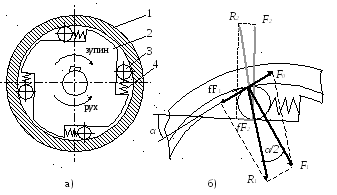

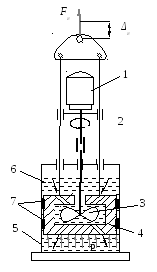

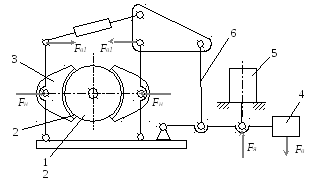

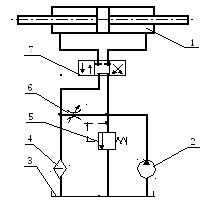

Вантажні барабани призначені для створення зусилля в підйомних або тягових канатах. Головні складові частини (рис. 5.1) барабана: обичайка 1, лобовини 2, маточини 3.

Рис. 5.1. Головні складові частини барабана

За технологією виготовлення барабани поділяють на:

-

ливарні;

-

зварні;

-

зварно-ковані.

За формою обичайки барабани можуть бути:

-

циліндричними;

-

конічними;

-

комбіновані.

За наявністю на поверхні обичайки нарізі барабани поділяють на:

-

нарізні;

-

не нарізні (гладкі).

За кількістю шарів витків каната барабани поділяють на:

-

одношарової навивки;

-

багатошарової навивки.

5.2. Нарізні циліндричні барабани

5.2.1. Геометричні розміри барабана

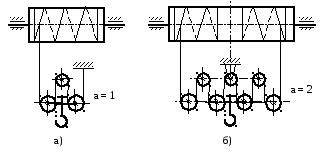

У залежності від кількості нарізок барабани можуть бути з односторонньою нарізкою та двосторонньою. У першому випадку (рис.5.2, а) барабан працює з простим поліспастом, в іншому (рис. 5.2, б) – зі складним здвоєним поліспастом.

Рис. 5.2. Барабани з односторонньою та двосторонньою нарізками

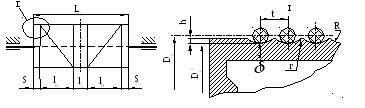

На рис. 5.3 наведені геометричні розміри барабана з двосторонньою нарізкою.

Рис. 5.3. Геометричні розміри нарізного барабана

Послідовність визначення геометричних розмірів барабана наступна.

-

Визначити найменший допустимий діаметр барабана за умови достатньої довговічності каната за формулою

![]() ,

,

де

![]() – коефіцієнт,

який залежить від режимної групи

механізму.

– коефіцієнт,

який залежить від режимної групи

механізму.

-

Визначити діаметр барабана за віссю каната

![]() .

.

-

Визначити крок нарізки

![]() ,

,

де

![]() доповнюють крок нарізки над діаметром

каната для створення зазору між витками

каната на барабані при його намотуванні.

доповнюють крок нарізки над діаметром

каната для створення зазору між витками

каната на барабані при його намотуванні.

-

Визначити необхідну кількість кілець, які повинні бути нарізані на одній нарізній частині барабана:

![]() ,

,

де

![]() –

кількість робочих

кілець, в яких розміщується канат після

підйому вантажу на найбільшу задану

висоту H,

–

кількість робочих

кілець, в яких розміщується канат після

підйому вантажу на найбільшу задану

висоту H,

![]() ;

;

![]() – кількість

запасних

кілець,

вони призначені для того, щоб перед

закріпленням каната на барабані зменшити

діюче в ньому зусилля за рахунок сил

тертя з обичайкою. Ці кільця називають

запасними

тому,

що вони збільшують запас

міцності закріплення каната. Відповідно

до нормативних вимог кількість запасних

витків повинна бути

– кількість

запасних

кілець,

вони призначені для того, щоб перед

закріпленням каната на барабані зменшити

діюче в ньому зусилля за рахунок сил

тертя з обичайкою. Ці кільця називають

запасними

тому,

що вони збільшують запас

міцності закріплення каната. Відповідно

до нормативних вимог кількість запасних

витків повинна бути

![]() .

.

5) Визначити необхідну довжину однієї нарізної частини барабана:

![]() .

.

-

Визначити відстань між нарізними полями барабана

.

.

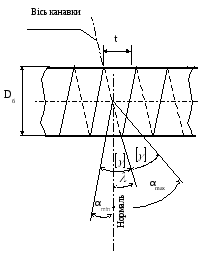

Відстань між нарізними полями пов’язана з допустимими кутами відхилення каната від нормалі при збіганні його з барабана. Розглянемо окремо цю задачу.

Кути відхилення каната на блоці і на барабані показані на рис. 5.4.

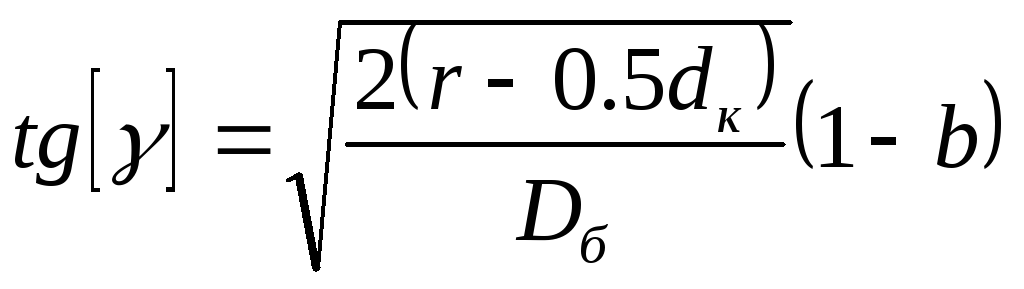

Кут відхилення каната від осі канавки нарізки має допустиме значення [γ]. Величина його пов’язана з геометричними розмірами канавки нарізки (рис. 5.3) та діаметрами каната і барабана. Формула для кута [γ] має вигляд:

,

,

де

![]() і

і

![]() –

параметри канавки, при цьому

–

параметри канавки, при цьому

![]() .

.

Рис. 5.4. Кути відхилення каната на барабані

Кут підйому гвинтової лінії канавки, який визначається за формулою

![]() .

.

Кути відхилення каната від нормалі:

![]() ;

;

![]() .

.

Відстань

![]() між

нарізаними полями барабана

повинна

бути такою, щоб були задовільні умови

(рис. 5.5):

між

нарізаними полями барабана

повинна

бути такою, щоб були задовільні умови

(рис. 5.5):

![]() ;

;

![]() ,

,

де В – відстань між осями крайніх блоків підвіски.

Рис. 5.5. Найменша та найбільша допустимі відстані між нарізками

-

Визначити загальну довжину барабана:

![]()

![]() ,

,

де а – кількість нарізаних полів на барабані, яка відповідає кількості простих поліспасті у складному поліспасті;

S

–

вільні поля на краях обичайки барабана,

величину яких в попередніх розрахунках

можна приймати

![]() .

.

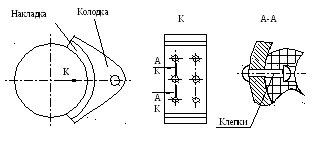

5.2.2. Вузли закріплення каната на барабані

Найбільш поширеними є вузли закріплення каната на барабані за допомогою притискних планок та за допомогою клина.

Закріплення каната притискними планками.

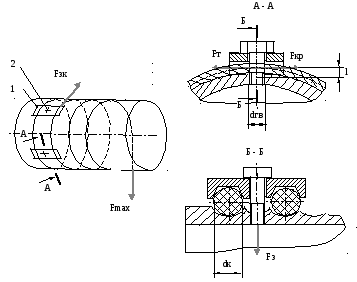

Розрахункова схема вузла показана на рис. 5.6.

Кількість

гвинтів 2 на притискній планці 1 може

бути один чи два.

У випадку, коли у

вузлі установлена тільки

одна

планка, вона повинна притискатись не

менше ніж

двома

гвинтами.

Канат під притискні планки підводять

шляхом вирубування гребенів канавки

на початку вузла і переведення через

одну канавку в наступну. Таким чином,

гвинт займає простір, в якому розміщується

канат, і його діаметр може бути прийнятий

початково рівним діаметру каната, тобто

![]() .

.

Рис. 5.6. Закріплення каната притискними планками

Головною метою розрахунку вузла є вибір достатньої кількості гвинтів і, відповідно, планок за умови утримання каната на барабані силами тертя, які діють між канатом і планкою з одного боку, та канатом і барабаном – з іншого.

У попередніх розрахунках при виборі кількості планок сили тертя між канатом і барабаном в межах вузла не враховують, що йде «на користь розрахунку», тобто збільшує запас міцності вузла.

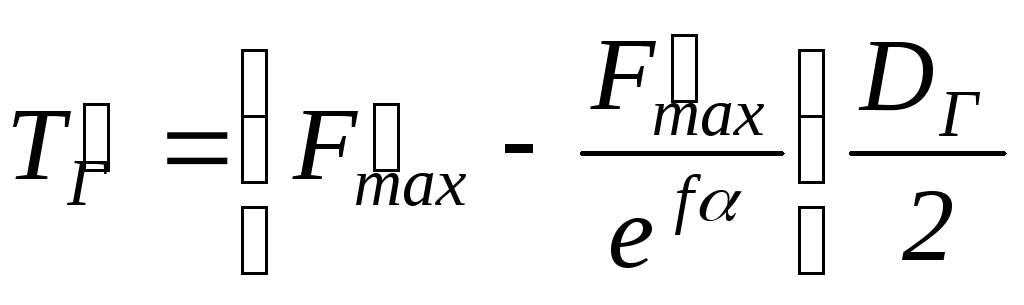

У розрахунковій схемі (див. рис. 5.6) всі планки 1, що розміщуються в зоні кріплення каната, умовно зосереджують ніби в одній (переріз А-А). Далі розраховують сумарне зусилля затягування гвинтів FзΣ, яке повинні створювати всі гвинти вузла, щоб утримати канат під дією сили закріплення Fз.к. За рахунок тертя запасних кілець Zз каната на поверхні барабана сила Fз.к зменшується відносно найбільшого зусилля Fmax за формулою Ейлера в efα разів, а саме:

![]() ,

,

де e – основа натурального логарифма;

α– кут, який створюють запасні кільця, α=3…4π;

f – коефіцієнт тертя між канатом та поверхнею барабана.

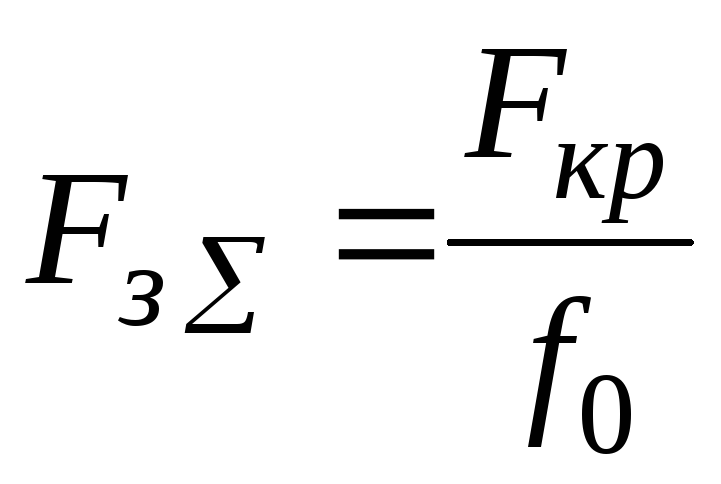

Умова утримання планок на барабані

![]() , (5.1)

, (5.1)

де FТ – сила тертя між канатом і планками, вона залежить від сили затягування гвинтів;

![]() , (5.2)

, (5.2)

де f0 – коефіцієнт тертя між канатом і планкою.

З врахуванням (5.1) маємо:

![]()

![]() ;

;  .

.

Під

дією сил

![]() та

та

![]() у

гвинтах вузла виникають напруження

розтягування та згинання.

у

гвинтах вузла виникають напруження

розтягування та згинання.

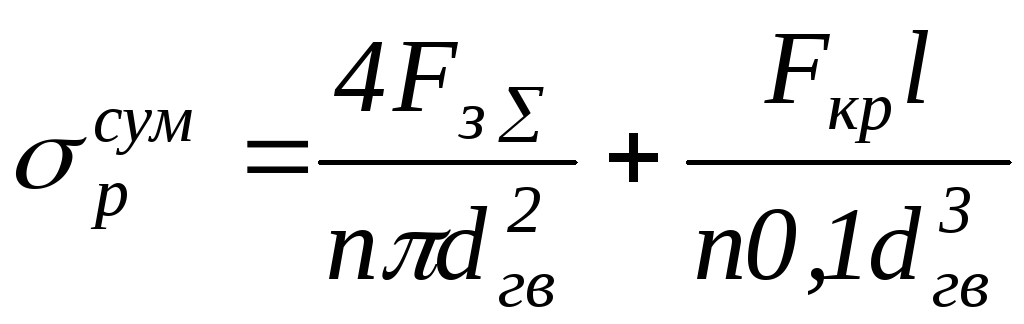

Сумарні напруження в перерізі одного гвинта

, (5.3)

, (5.3)

де

![]() –

розрахункова кількість гвинтів;

–

розрахункова кількість гвинтів;

![]() – діаметр

гвинта по дну різьби;

– діаметр

гвинта по дну різьби;

![]() – плече

сили

– плече

сили

![]() ,

яка

створює згинальний момент;

,

яка

створює згинальний момент;

[![]() ]

– допустиме напруження.

]

– допустиме напруження.

У

рівнянні (5.3) є дві невідомі: діаметр

гвинта

![]() та кількість гвинтів n.

З конструкції вузла попередньо приймаємо

та кількість гвинтів n.

З конструкції вузла попередньо приймаємо

![]() .

.

Тоді з рівняння (5.3) знаходимо необхідну кількість гвинтів:

.

.

Розрахункова величина n округляється до більшого цілого числа. Остаточно кількість гвинтів і, відповідно, кількість планок визначається так, щоб кількість гвинтів була не менше двох.

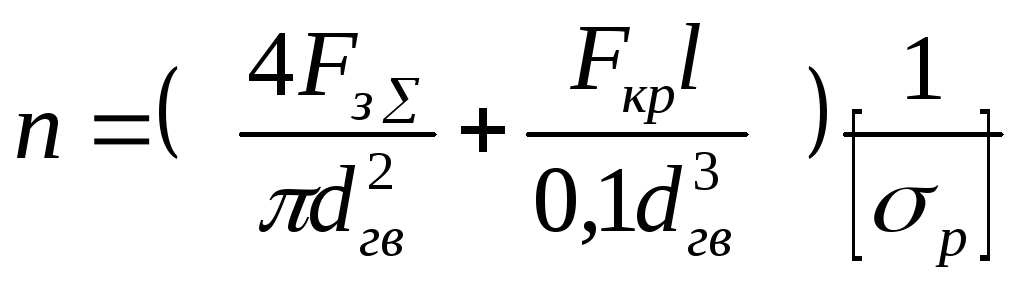

Закріплення каната на барабані за допомогою клина.

Принцип побудови вузла показано на рис. 5.7.

Рис. 5.7. Закріплення каната клином

Перевага даного способу полягає в компактності конструкції, але недоліком є менша надійність з причини невизначеності сили фактичного зчеплення каната з клином та недостатньої придатності вузла контролю.

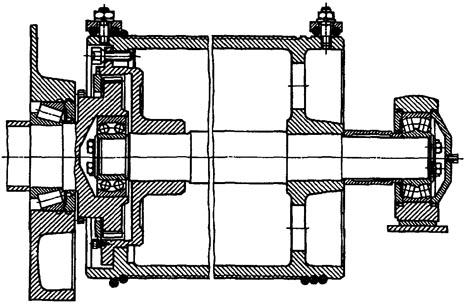

5.2.3. Установлення барабанів на валах та осях

У залежності від конструкції вузла з'єднання барабана з привідною частиною механізму барабан може бути установленим на валі чи осі. Перевагою установлення на валі є компактність конструкції. Це завдяки тому, що вал одноразово виконує функцію опорного елемента і функцію елемента для подачі крутного моменту на барабан. Вісь не передає крутного моменту, тому вона має меншу масу, але при цьому виникає потреба в допоміжних елементах для подачі крутного моменту на барабан. Далі розглядаються деякі, найбільш розповсюджені в кранобудуванні установлення барабанів на валах та осях, а також епюри крутних і згинальних моментів, які діють на барабан та на вал або вісь.

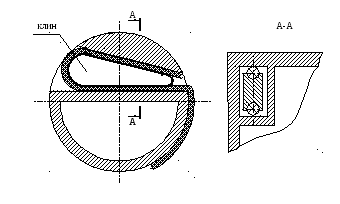

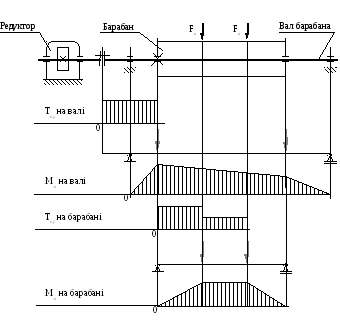

5.2.3.1. Установлення барабана на валі редуктора (рис.5.8)

Установлюється так, що вал барабана є продовженням вала редуктора і спирається одним кінцем на опору редуктора, а іншим – на виносну опору барабана. Для того, щоб вал як розрахункова балка створював статично визначену систему, одна з опор редуктора не має підшипника, а тільки ущільнення.

Рис. 5.8. Установлення барабана на валі редуктора

Переваги установлення барабана на валі редуктора є компактність конструкції. У то й же час недоліком є застосування вала, який має більшу вагу порівняно з віссю; редуктор не може бути уніфікованим.

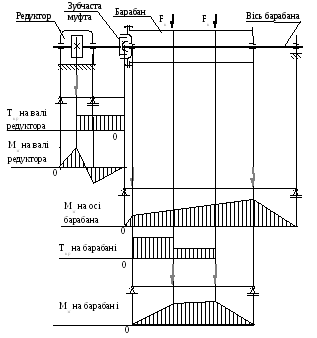

5.2.3.2. Установлення барабана на власному валі

У цій установці застосовується допоміжна опора для вала барабана, яка установлюється між барабаном та редуктором (рис. 5.9). Вал редуктора і вал барабана з’єднані муфтою.

Перевага установлення барабана на власному валі полягає в тому, що в цьому випадку можна застосовувати уніфіковані редуктори. Недоліком є те, що втрачається компактність конструкції.

Рис. 5.9. Установлення барабана на власному валі

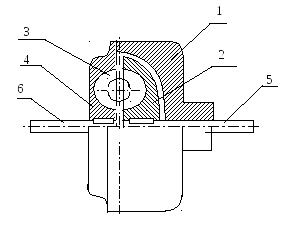

5.2.3.3. Установлення барабана на осі з зубчастою муфтою

В установці застосовується вісь для сприйняття поперечних зусиль від барабана, а крутний момент на барабан передається спеціально вбудованою у вузол з’єднання редуктора з барабаном зубчастою муфтою (рис.5.10). Вісь одним кінцем спирається на виступну консоль вала редуктора, а іншим – на винесену опору. Між кінцем осі і валом редуктора існує сферичний шарнір у вигляді сферичного підшипника, внутрішнє і зовнішнє кільця якого обертаються разом з валом редуктора, віссю і барабаном .

Переваги установки – застосування осі зменшеної ваги, застосування уніфікованого редуктора. Недоліки – складність конструкції, обмежене застосування установки на кранах високої вантажопідйомності за наявності складної муфти.

Рис. 5.10. Установлення барабана на осі з зубчастою муфтою

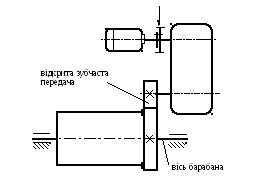

5.2.3.4. Установлення барабана на осі з відкритою зубчастою передачею

Установка відрізняється простою конструкцією, так як в ній крутний момент від редуктора на барабан передається зубчастою передачею, замість вала застосована меншої ваги вісь (рис.5.11).

Рис. 5.11. Установка барабана на осі з відкритою зубчастою передачею

Недоліками установки є те, що відкрита зубчаста передача зазнає інтенсивного зносу завдяки можливому зміщенню редуктора відносно барабана, редуктор для даної установки має спеціальну конструкцію з вихідною шестернею і не може бути широко уніфікованим.

5.3. Конічні і фрикційні барабани

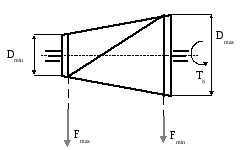

Конічні барабани застосовують тоді, коли необхідно зберегти постійний крутний момент на барабані при змінному зусиллі в канаті, який виходить на барабан (рис. 5.12).

Крутний момент на барабані

![]() .

.

З цього рівняння при відомих значеннях Fmin і Fmax визначають Dmax. Менший діаметр барабана визначається за діаметром каната, тобто

![]() .

.

Рис. 5.12. Конічний барабан

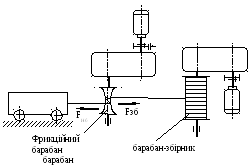

Фрикційні барабани застосовують в тих випадках, коли необхідно вибрати з поліспаста, чи іншого устрою, канат великої довжини. Фрикційний барабан створює робоче зусилля в канаті (рис. 5.13), а вибраний канат намотується на окремий барабан-збірник із значно зменшеним зусиллям.

Рис. 5.13. Схема використання фрикційного барабана

Співвідношення між зусиллями Fнб в набігаючій гілці каната та Fзб в збігаючій гілці визначається формулою Ейлера

![]() ,

,

де α – кут охоплення фрикційного барабана витками каната;

f – коефіцієнт тертя між канатом та барабаном.

5.4. Розрахунки барабанів на міцність

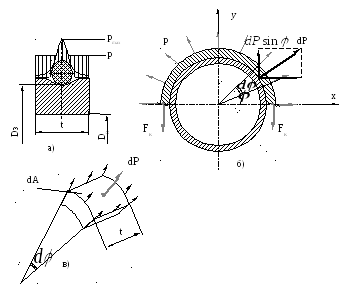

Розрахунковим елементом в барабані є обичайка. Канат, що знаходиться на обичайці, діє на неї силою Fк, яка створює крутний момент Ткр, згинальний момент Мзг, перерізуючу силу Fзр та тиск р (рис. 5.14, а, б, в).

Рис. 5.14. Навантаження обичайки барабана

У стінці барабана діючі зусилля викликають дотичні напруження кручення і зрізування від зусиль Ткр і Fзр та нормальні напруження згинання від згинального моменту Мзг. Тиск р, який створює кільце каната на барабані, викликає в стінці обичайки напруження стиснення.

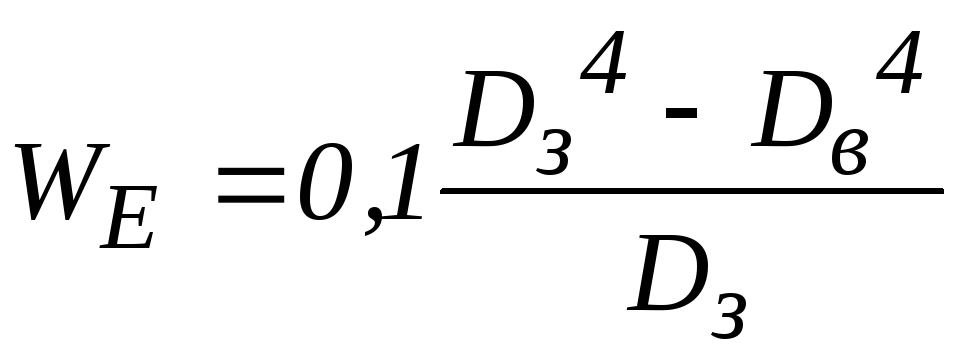

Сумарне напруження від згинання та кручення може бути визначене за формулою

![]() ,

,

де

![]() –

екваторіальний момент опору перерізу,

–

екваторіальний момент опору перерізу,

.

.

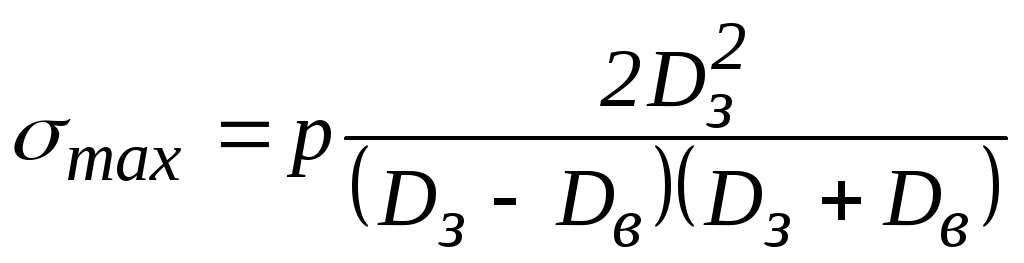

Для визначення напружень стиснення в обичайці барабана проведемо наступні розрахунки.

Виділимо на обичайці кільце шириною в один крок нарізки t (рис. 5.15, б).

Рис. 5.15. Рівновага півкільця каната на кільці обичайки

Попередньо приймемо допущення, що тиск р розподіляється за шириною кільця рівномірно (рис. 5.15, а).

В осях координат XOY (рис. 5.15,б) на відстані кута φ виділимо елементарну ланку кільця з центральним кутом dφ (рис. 5.15, б, в). Рівнодіюча сила від тиску на поверхні елементарної ланки

![]() ,

,

де

![]() –

елементарна площа поверхні ланки кільця,

–

елементарна площа поверхні ланки кільця,

![]() ,

,

де

![]() –

радіус зовнішньої поверхні обичайки.

–

радіус зовнішньої поверхні обичайки.

Тоді ![]() .

.

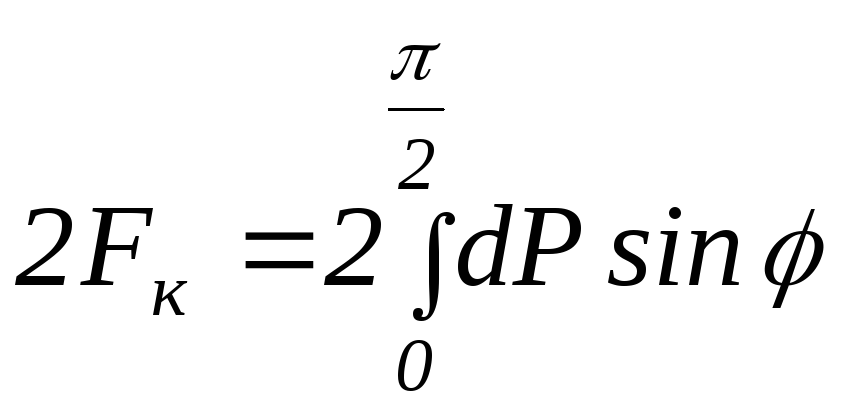

Рівняння проекцій всіх сил на вісь Y, які діють на півкільце каната,

,

,

або  ;

;

;

;

![]() ;

; ![]() .

(5.4)

.

(5.4)

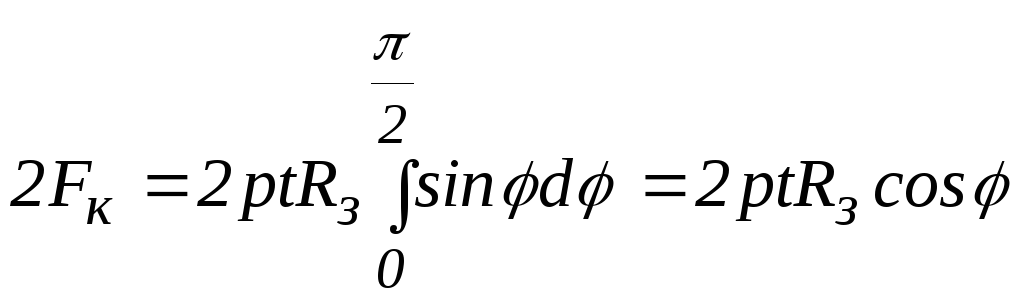

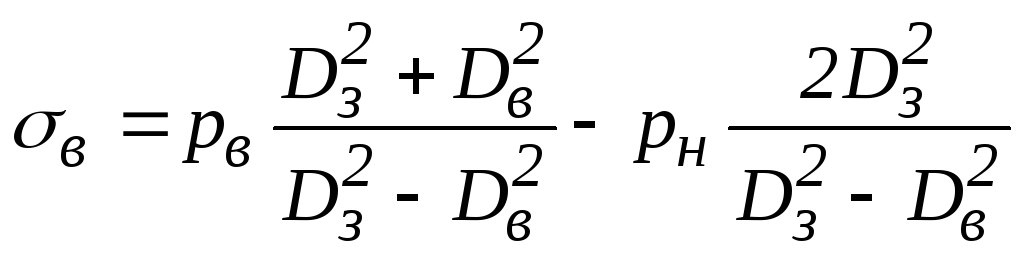

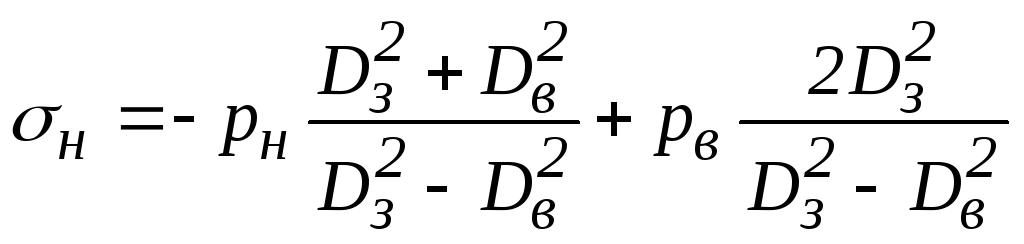

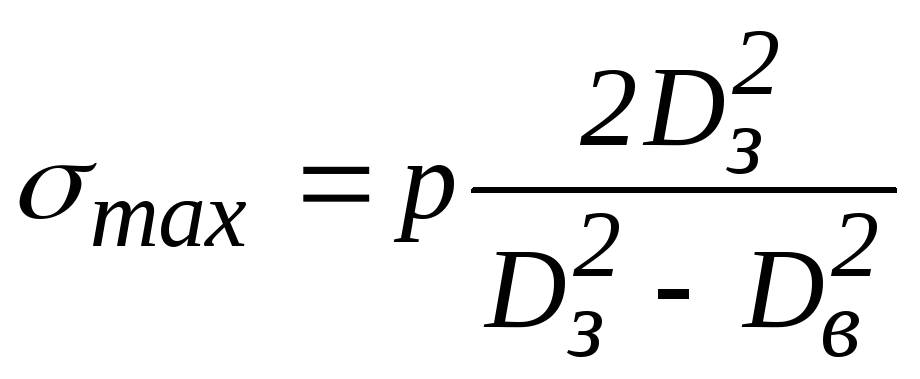

За формулами Ляме напруження на внутрішній σв та зовнішній σн поверхнях:

;

;

,

,

де рз– тиск на зовнішню поверхню обичайки, рз= р;

рв – тиск на внутрішню поверхню обичайки.

Вважаючи на те, що внутрішня поверхня барабана відкрита, тиск в даному випадку рв= 0.

З

аналізу формул для

![]() і

і

![]() виходить,

що більшими є напруження

виходить,

що більшими є напруження

![]() ,

тому що

,

тому що

![]() .

.

Виходячи з цього, маємо:

;

;

.

.

У

сумі

![]() приймемо

приймемо

![]() ,

тобто

,

тобто

![]() ,

а

,

а

![]() ,

де δ

– товщина стінки обичайки. З врахуванням

(5.4) маємо:

,

де δ

– товщина стінки обичайки. З врахуванням

(5.4) маємо:

![]() ;

;

![]() . (5.5)

. (5.5)

5.5. Розрахунки барабанів на стійкість

Під тиском р, який діє з боку кільця каната на обичайку, остання може зруйнуватись, а саме втратити свою форму при напруженнях стиснення менших за допустимі. Це руйнування називають втратою стійкості обичайки (рис. 5.16).

Рис. 5.16. Втрата стійкості обичайки

Розрахунковою є величина критичного тиску ркр , при якому обичайка втрачає стійкість. Критичний тиск в загальному вигляді має вираз

![]() ,

,

де ![]() .

.

РОЗДІЛ 6

ЗУПИННИКИ ТА ГАЛЬМА

6.1. Зупинники

Зупинником називають пристрій, призначений для припинення руху механізму.

За конструкцією зупинники поділяються на зубчасті та фрикційні.

6.1.1. Зубчасті зупинники

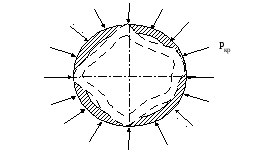

Зупинники з зубчастими зачепленнями наведені на рис. 6.1.

Рис. 6.1. Зовнішнє зубчасте зачеплення зупинника, схема для розрахунку зуба:

1 – зубчасте колесо;

2 – привідний вал;

3 – собачка (пряма та зворотна);

4 – шарнір собачки

Зачеплення зубчастих зупинників може бути зовнішнім (рис. 6.1, а), внутрішнім та на торці колеса.

Геометричні розміри елементів зачеплення зубчастих зупинників визначають з його побудови за стандартною методикою (рис. 6.2).

Вихідні дані для побудови зачеплення:

– модуль зачеплення m;

– зовнішній діаметр колеса Dн.

Рис. 6.2. Побудова зубчастого зачеплення зупинника

Послідовність побудови:

-

на полі діаметром Dн відкласти А1В = m;

-

відкласти крок зачеплення А1А = t; t = πm;

-

знайти точку D, поділивши АВ на два рівних відрізки.;

-

провести лінії АО1 і ВО1 під кутом 30°;

-

провести коло радіусом АО1;

-

провести коло радіусом О1О;

-

знайти точку С перетину кіл і з’єднати її з точкою А. АС є робоча сторона зуба.

Подальша побудова зачеплення відбувається за рис. 6.2.

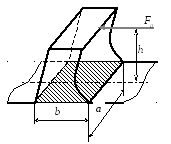

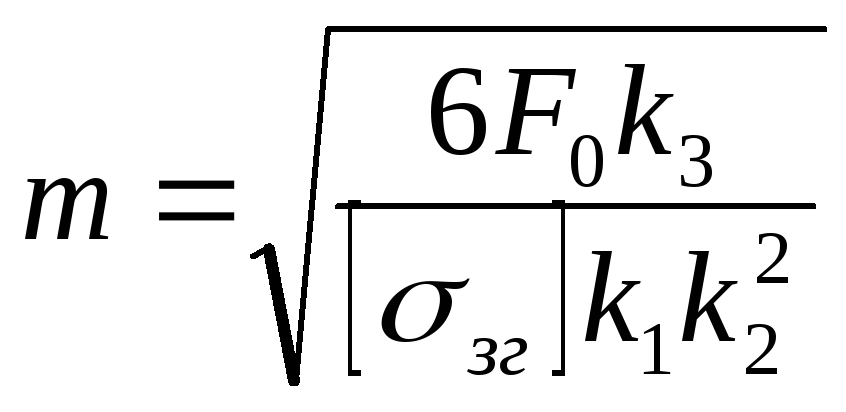

Модуль зачеплення визначають за умови згінної міцності зуба. На рис. 6.3 наведена розрахункова схема зуба для визначення модуля зачеплення m.

Розміри зуба а, b, h представляють в долях модуля і виражають через коефіцієнти k1, k2, k3, тобто:

![]() ;

; ![]() ;

; ![]() .

.

Кружне зусилля від моменту на колесі прикладають до зуба в його вершині, що відповідає найбільш небезпечному випадку. Напруження згинання в основі зуба

![]() .

.

Рис. 6.3. Розрахункова схема зуба

Підставляємо вирази розмірів через модуль:

![]() .

.

Звідси потрібне значення модуля за умови згінної міцності зуба:

.

.

6.1.2. Фрикційні зупинники

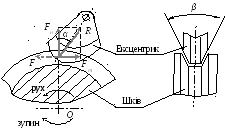

Принцип роботи фрикційного зупинника (рис.6.4 і 6.5) ґрунтується на створенні зусилля зупину силами тертя.

Рис. 6.4. Ексцентриковий зупинник

Ексцентриковий зупинник спрацьовує при певному значенні кута α між віссю шківа та лінією, що з’єднує шарнір ексцентрика з точкою його контакту зі шківом.

Умова створення сили зупинника:

![]() ,

,

де

![]() –

сила тертя в точці контакту, яка прикладена

до ексцентрика;

–

сила тертя в точці контакту, яка прикладена

до ексцентрика;

![]() –

кружне

зусилля на шківі.

–

кружне

зусилля на шківі.

Маємо вирази для сили тертя та нормальної сили в контакті:

![]() ;

; ![]() ;

;

а також з умови роботи зупину

![]() .

.

Отже,

![]() і

і

![]() ,

,

де f0 – коефіцієнт тертя в контакті ексцентрика і шківа.

На рис. 6.5 показана схема кулькового (або роликового) фрикційного зупинника. Такі пристрої називають також обгінними муфтами.

Рис. 6.5. Кульковий фрикційний зупинник

Принцип роботи зупинника наступний.

У нерухомому корпусі 1 (див. рис. 6.5, а) обертається втулка 2, яка має в пазах декілька кульок (або роликів) 3, які затиснені пружинами 4 в клиноподібній порожнечі між втулкою та корпусом. На рис. 6.5, б показані діючі в зупині сили при стопорінні втулки.

Умова рівноваги кульки при стопорінні:

R1=R2,

де R1, R2 – рівнодіючі від сил тертя fF1 і F1 та fF2 і F2.

Оскільки F1 = F2 і fF1 = fF2, то

![]() ,

,

тобто

![]() і

і

![]() ,

або

,

або

![]() ,

,

де ρ – кут тертя,

![]() .

.

-

Гальма

6.2.1. Класифікація гальм

Гальмом називають пристрій, який протилежно зупину не припиняє миттєво рух механізму, а протягом деякого проміжку часу зменшує його швидкість до припинення, або подальшого руху з меншою швидкістю.

До кожного гальма, яке застосовується в механізмі, входять чотири складові частини:

- фрикційна пара;

- замикаючий пристрій;

- розмикаючий пристрій;

- система механічних з’єднань.

Залежно від застосованої фрикційної пари гальма поділяють на:

- колодкові;

- стрічкові;

- дискові та конусні;

- порошкові та інші магнітні;

- гідравлічні.

За принципом замикання та розмикання гальма поділяють на:

- автоматичні;

- керовані.

Автоматичним є таке гальмо, яке може спрацювати без втручання машиніста, наприклад, при виключенні двигуна механізму. Керованим є гальмо, яке спрацьовує за відповідною дією машиніста. Гальма можуть також мати комбіновані схеми автоматичного і керованого спрацювання.

На кранах загального призначення, а також на механізмах піднімання вантажу всіх кранів відповідно до вимог «Правил» застосовують тільки автоматичні гальма.

Далі розглядаємо тільки автоматичні гальма.

В автоматичному гальмі в якості замикаючого пристрою повинен бути застосований один з двох елементів:

- стиснена замикаюча пружина;

- зважений замикаючий вантаж.

В якості розмикаючого пристрою в автоматичному гальмі застосовують:

- електромагніти;

- електрогідроштовкачі;

- пневматичні приводи.

6.2.2. Фрикційна пара

Фрикційна пара може бути складена з застосуванням матеріалів:

-

метал – метал;

-

метал – неметал;

-

метал – магнітне поле – метал;

-

метал – рідина – метал.

Вимоги до елементів фрикційної пари:

-

висока зносостійкість;

-

висока термостійкість;

-

високий показник тепловипромінювання.

Металевим елементом гальма завжди є шків, диск чи конус. Для виготовлення металевого елемента використовують сталі та чавуни. На механізмах піднімання вантажу металевий елемент гальма повинен бути виготовлений тільки із сталі з метою усунення його крихкого руйнування при обертанні.

Інший елемент в парі «метал – метал», де перший виготовлений із сталі, виготовляють із м’якого сплаву міді чи алюмінію. Така фрикційна пара, як правило, працює у масляній ванні.

У парі «метал – неметал» неметалевий елемент застосовують у вигляді тканої, вальцьованої або формованої накладки. Накладка приєднується до металевої деталі, що має вигляд колодки, стрічки, диска чи конуса. З’єднання накладки з металевою деталлю може бути виконано клепками або спеціальними клеями (рис. 6.6).

Як матеріал для неметалевої накладки застосовують сполучення азбесту, каучуку, сірки та інших складових, що підвищують її зносостійкість та термостійкість. Для підвищення зносостійкості накладки до матеріалу включають елементи м’якого металу чи сплаву.

Рис. 6.6. Кріплення гальмової накладки до металевого корпусу колодки клепками

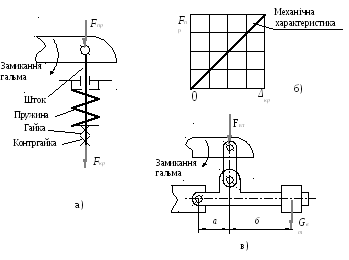

6.2.3. Замикаючі пристрої автоматичних гальм

Як замикаючий в автоматичному гальмі повинен бути застосований такий пристрій, який створює зусилля замикання гальма власним зусиллям незалежно від будь-якого стороннього джерела енергії. Таким пристроєм є стиснена пружина і вільно зважений вантаж (рис. 6.7).

Відповідно до рис. 6.7, а зусилля замикання створює пружина через шток. Необхідну величину зусилля регулюють гайкою, яка стискає пружину на величину ∆пр і тим самим викликає необхідне зусилля Fпр, яке можна визначити за механічною характеристикою пружини (див. рис. 6.7, б).

При замиканні гальма вантажем (див. рис. 6.7, в) зусилля замикання створює вантаж силою своєї ваги Gвт. Необхідну величину зусилля Fвт регулюють переміщенням вантажу замикаючим важелем, змінюючи співвідношення між його плечима а і b.

6.2.4. Розмикаючі пристрої автоматичних гальм

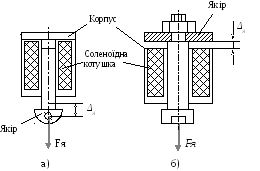

Як розмикаючий пристрій в автоматичному гальмі може бути застосований електричний, гідравлічний чи пневматичний привід. Найбільш поширені у кранобудуванні є гальма з розмикаючими пристроями у вигляді електромагнітів та електрогідроштовхачів.

За зусиллям розмикання Fя та величиною ходу якоря ∆я, гальмові електромагніти поділяють на довгоходові (рис. 6.8, а) та короткоходові (див. рис. 6.8, б).

Короткоходові електромагніти застосовують у гальмах з пружинним замиканням, коли для передачі зусилля від пружини до фрикційної пари не потребується багатоланкова важільна передача. Довгоходові електромагніти більш ефективні в гальмах з вантажним замиканням.

Рис. 6.7. Замикання гальма пружиною та замикаючим вантажем

Рис. 6.8. Розмикаючі електромагніти

Рис. 6.9. Гальмовий електрогідроштовхач

Недоліком електромагнітних гальмових розмикачів є те, що при замиканні гальма пружина чи вантаж практично миттєво з’єднують фрикційну пару. Це викликає динамічні навантаження в механізмі. Для сповільнення процесу замикання гальма застосовують пристрої, які дозволяють регулювати швидкість зростання замикаючого зусилля у фрикційній парі. Найбільш поширеним з таких пристроїв є електрогідроштовхач, принципова схема роботи якого та загальний вид конструкції наведені на рис.6.9.

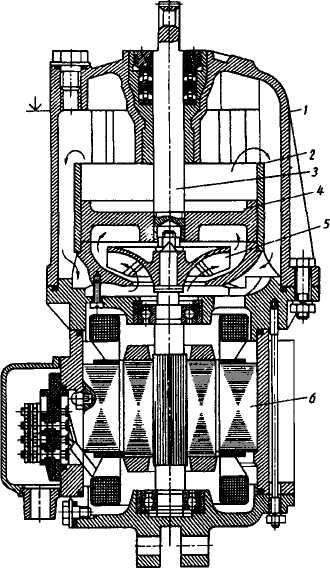

Електродвигун 1 через шліцьову муфту 2, яка дозволяє осьовий рух з’єднаних валів, передає крутний момент на гідротурбіну 3, що знаходиться в поршні 4. Поршень має можливість рухатись вниз та вверх в циліндрі 5. Циліндр заповнений робочою рідиною 6, яка через клапани 7 вштовхується турбіною 3 під поршень 4. У результаті під поршнем створюється тиск р, який рухає поршень вверх, а останній діє через штанги 8 на гальмо з силою розмикання Fя. Коли двигун виключено, то зворотний хід поршня створює замикаюча пружина чи замикаючий вантаж гальма. Зворотний хід рідини через поршень регулюється клапаном 7, яким забезпечує необхідне утримання (демпфірування) сили пружини чи вантажу, що усуває динамічні навантаження в механізмі при гальмуванні.

6.2.5. Колодкові автоматичні гальма

Фрикційною парою колодкових гальм є шків-колодка з гальмовою накладкою. Гальмо може бути одноколодковим, двоколодковим та багатоколодковим. На рис. 6.10 наведене одноколодкове гальмо. Гальмовий момент Тг на гальмовому шківі створює стиснена силою Fпр пружина 4. Зведена через механічну систему сполучень 6 до фрикційної пари ця сила викликає в ній нормальну силу Fн. При обертанні шківа 1 на поверхнях гальмової накладки і шківа виникає сила тертя Fт. Тоді на шківі виникає гальмовий момент, який визначається формулою

![]() ,

,

де Fт.– сила тертя на шківу,

![]() ,

,

де f – коефіцієнт тертя у фрикційній парі;

DТ – діаметр гальмового шківа.

Рис. 6.10. Одноколодкове гальмо

При розмиканні гальма сила Fт пристрою 5 протидіє силі пружини Fпр і відводить колодку від шківа на величину зазору ε у фрикційній парі.

Недоліком одноколодкового гальма є те, що сила Fн не зрівноважена на валі шківа, і тим самим викликає в ньому згинальний момент. Цей недолік усувають застосуванням другої колодки, яка розташована з протилежного боку до першої колодки шківа. Такі гальма є двоколодковими.

Двоколодкові гальма поділяються за способом замикання та розмикання, а також за конструкцією механічної системи сполучень.

За способом замикання автоматичні двоколодкові гальма поділяють на такі:

- з пружинним замиканням;

- з вантажним замиканням.

Гальма з вантажним замиканням більш надійні в роботі, в них практично відсутні ланки, в яких можливе непередбачене руйнування деталей і відмова гальма. Тому в особливо відповідальних механізмах, наприклад, в механізмах піднімання ливарних кранів, застосовують гальма з вантажним замиканням.

За способом розмикання двоколодкові гальма поділяють на такі:

- з розмикаючим електромагнітом;

- з розмикаючим електрогідроштовхачем.

Гальмові електромагніти працюють на змінному та постійному струмах.

Розмикаючі електрогідроштовхачі працюють на змінному струмі.

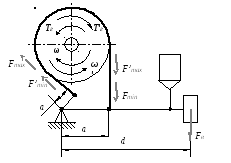

Двоколодкове гальмо стандартної конструкції з пружинним замиканням і розмикаючим електрогідроштовхачем наведене на рис. 6.11.

Рис. 6.11. Автоматичне двоколодкове гальмо з пружинним замиканням і розмикаючим електрогідроштовхачем

Фрикційна пара гальма утворена шківом 1 та гальмовою накладкою 2, яка з’єднана з металевою колодкою 3. Замикаючим пристроєм є пружина 4, а розмикаючим – електрогідроштовхач 5. Сполучення фрикційної пари з замикаючим та розмикаючим пристроями в гальмі виконано у вигляді важільної системи 6.

Замикання гальма відбувається за рахунок зусилля пружини Fпр, яке передається через важільну систему силами Fпр1 на колодки, де створює нормальну силу у фрикційній парі Fн. Розмикання гальма відбувається за рахунок сили електрогідроштовхача Fя, яка діє проти сили Fпр і розмикає фрикційну пару.

Двоколодкове автоматичне гальмо з вантажним замиканням показано на рис. 6.12. Фрикційну пару створюють шків 1 і гальмова накладка 2 в колодці 3. Замикання гальма здійснює вантаж 4. Розмикається гальмо пристроєм 5. Зусилля ваги вантажу Fв через важільну систему 6 створює сили Fв1 , які викликають нормальні сили Fн у фрикційній парі. Розмикає гальмо пристрій 5, який розвиває зусилля Fя проти ваги вантажу Fв і розмикає фрикційну пару.

Рис. 6.12. Двоколодкове автоматичне гальмо з вантажним замиканням

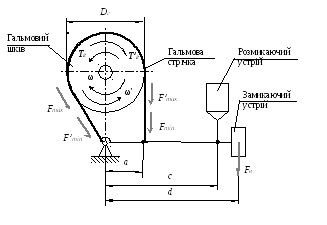

Далі наведені основні положення розрахунків двоколодкового гальма.

До розрахунку гальма входить визначення гальмового моменту, який створює дане гальмо, або визначення параметрів гальма при заданому гальмовому моменті.

Вихідні дані для розрахунку гальма:

ТГ – необхідний гальмовий момент;

DГ – діаметр гальмового шківа;

f – коефіцієнт тертя у фрикційній парі;

[р] – допустимий тиск у фрикційній парі.

Розрахунком необхідно визначити:

Fзам – необхідне зусилля замикаючого пристрою;

Fрозм – потрібне зусилля розмикаючого пристрою;

∆розм– хід якоря розмикаючого пристрою;

Ррозм – необхідну потужність розмикаючого пристрою.

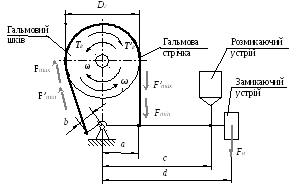

Розрахункова схема гальма зображена на рис. 6.13.

Послідовність розрахунків:

-

Визначити потрібну силу тертя у фрикційній парі:

![]() .

.

-

Визначити необхідну нормальну силу у фрикційній парі:

![]() .

.

Рис. 6.13. Розрахункова схема гальма з вантажним замиканням

-

Визначити необхідну силу ваги замикаючого вантажу:

![]() ,

,

де a, b, c, d, e, g – розміри плеч важільної системи;

ήb.c – ККД важільної системи.

-

Визначити необхідне зусилля розмикаючого пристрою:

![]() ,

,

де ήb – ККД розмикаючого важіля.

-

Визначити необхідну величину ходу якоря розмикаючого пристрою:

![]() ,

,

де έ – хід колодки при розмиканні, який приймають в межах 1,5…5 мм залежно від діаметра гальмового шківа DГ;

ά – коефіцієнт запасу ходу якоря.

6) Визначити роботу, за якою вибирають типорозмір розмикаючого пристрою:

![]() .

.

6.2.6. Стрічкові гальма

Стрічкові гальма в порівнянні з колодковими здібні розвивати набагато більші гальмові моменти при менших конструктивних розмірах, меншій складності та вазі. Разом з тим треба мати на увазі, що стрічка гальма працює на розтягування, і її розривання призводить до втрати гальмового моменту на гальмі. Ці гальма є ефективним гальмовим засобом для зупинки елементів кранів, на яких діють значні крутні моменти, наприклад, барабанів при переключенні трансмісійних валів у групових приводах, тощо.

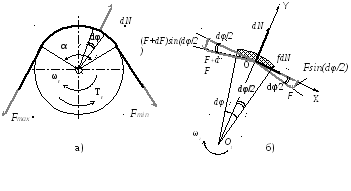

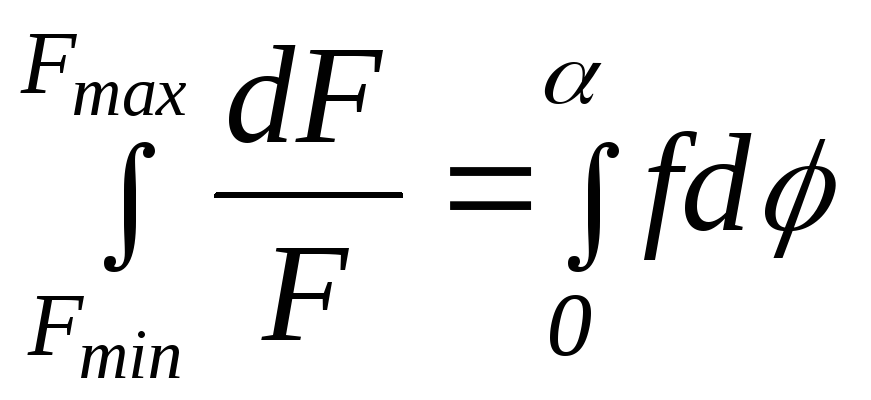

В основі теорії стрічкового гальма лежить залежність Ейлера, яка дає співвідношення між зусиллями, що виникають в гілках стрічки при обертанні стиснутого стрічкою циліндра (рис. 6.14).

Коли циліндр (рис. 6.14, а) не обертається, зусилля Fmin = Fmax. З початком руху циліндра зусилля в гілках нерухомої стрічки змінюються. Зусилля в гілці, напрямок якої протилежний напрямку руху циліндра, збільшується, а зусилля в іншій гілці відповідно зменшується. Задача полягає в тому, щоб знайти, у скільки разів відрізняються зусилля Fmax і Fmin між собою, тобто знайти співвідношення Fmax /Fmin.

Рис. 6.14. Зусилля в гілках стрічки при обертанні циліндра

Виділимо на стрічці в зоні охоплення нею циліндра елементарну ділянку з центральним кутом dφ (рис. 6.14, б). На ділянку діють сили:

F – сила на початку ділянки;

dN – сила, яка відштовхує ділянку стрічки від шківа;

fdN – сила тертя від нормальної сили dN;

F+dF – збільшена сила на кінці ділянки від дії сили тертя.

З проекцій сил на осі XOY (рис.6.14,б) виходить:

![]() ;

;

![]() .

.

Якщо

для елементарного кута dφ

прийняти

![]() і

і

![]() ,

тоді

,

тоді

![]() ;

;

![]() ,

або

,

або

![]() ,

тобто

,

тобто

![]() .

.

Інтегрування диференційного рівняння дає:

;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

Таким

чином, видно, що Fmax

відрізняється

від

Fmin

в

![]() разів.

Це співвідношення буде використано в

подальших розрахунках стрічкового

гальма. Взагалі це співвідношення широко

використовується в різних розрахунках

елементів і вузлів ПТМ.

разів.

Це співвідношення буде використано в

подальших розрахунках стрічкового

гальма. Взагалі це співвідношення широко

використовується в різних розрахунках

елементів і вузлів ПТМ.

Найбільший тиск у фрикційній парі можна визначити, якщо використати попередньо одержану залежність

dN=Fdφ.

Тиск на елементарній ділянці стрічки з центральним кутом dφ і шириною В:

![]() .

.

Рис. 6.15. Просте стрічкове гальмо

За принципом побудови важільної системи замикання та розмикання стрічкові гальма поділяються на:

- прості;

- диференційні;

- підсумкові.

На рис. 6.15 наведена принципова схема простого стрічкового гальма.

При обертанні шківа за стрілкою годинника зусилля в гілках стрічки Fmin і Fmax діють так, як показано на рис. 6.15. У результаті на шківі виникає кружне зусилля від тертя стрічки

![]() .

.

Гальмовий момент на шківі

![]() .

.

Використаємо залежність між Fmin і Fmax . Тоді

![]() .

.

Силу Fmin можна визначити з рівняння рівноваги важеля:

![]() .

.

Тоді

![]() .

.

При

обертанні шківа проти стрілки годинника

виникають зусилля у стрічці гальма![]() і

і

![]() .

Кружне зусилля при цьому

.

Кружне зусилля при цьому

![]()

і гальмовий момент

![]() .

.

Виразимо

![]() через

через

![]() :

:

,

,

тобто

![]() .

.

З рівняння рівноваги замикаючого важеля

![]() .

.

Тоді

![]() .

.

Порівнюючи формули гальмових моментів, маємо

![]() .

.

Тобто

при обертанні шківа проти стрілки

годинника гальмовий момент простого

гальма зменшується в

![]() разів.

разів.

Схема диференційного гальма наведена на рис. 6.16.

Рис. 6.16. Диференційне стрічкове гальмо

При обертанні шківа за стрілкою годинника

![]() .

.

Рівняння рівноваги замикаючого важеля

![]() .

.

Тому

що

![]() ,

,

![]() .

.

Тоді виходить

![]() .

.

Якщо за схемою гальма (див. рис. 6.16) плечі замикаючого важеля а=b, то гальмовий момент

![]() .

.

У цьому випадку диференційне гальмо перетворюється на зупин.

При обертанні шківа проти стрілки годинника

![]() .

.

З рівняння рівноваги важеля

![]() ,

,

тобто

![]() .

.

Тоді ![]() .

.

Порівняємо

![]() і

і

![]() .

З

нерівності

.

З

нерівності

![]() >

>![]() виходить, що

виходить, що

![]() ,

тобто

,

тобто

![]() .

Тоді і відношення моментів

.

Тоді і відношення моментів

![]() .

.

При

обертанні шківа проти стрілки годинника

гальмовий момент диференційного гальма

зменшується в

![]() разів.

разів.

На рис. 6.17 наведена схема підсумкового гальма.

Рис. 6.17. Підсумкове стрічкове гальмо

У порівнянні з попередньо розглянутими схемами стрічкових гальм підсумкове гальмо відрізняється тим, що плечі замикаючого гальма, до яких приєднується стрічка, рівні між собою (див. рис. 6.17). Тоді:

![]() .

.

Гальмові моменти

![]() .

.

У підсумковому гальмі моменти гальма при обертанні шківа в різні сторони однакові. Але можна довести, що ці моменти менші за ті, які можуть створювати просте і диференційне гальмо.

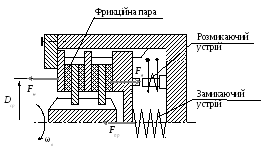

6.3. Дискові та конусні гальма

Фрикційну пару в дисковому гальмі створюють нерухомо установлені диски з гальмовими накладками, поміж яких обертаються диски, які з’єднані з валом шліцами або шпонкою. Схема дискового гальма показана на рис. 6.18.

Нормальне зусилля Fн у фрикційній парі створює замикаючий пристрій силою Fпр. Сила тертя у фрикційних парах

![]() ,

,

де f – коефіцієнт тертя у фрикційній парі;

z – кількість поверхонь тертя.

Рис. 6.18. Дискове гальмо

Гальмовий момент може бути визначений через середній діаметр:

![]() .

.

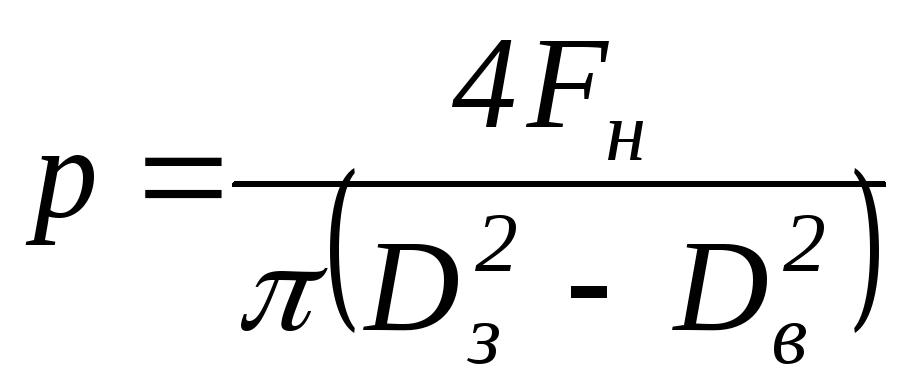

Тиск у фрикційній парі

,

,

де Dз і Dв – відповідно зовнішній та внутрішній діаметри поверхонь тертя.

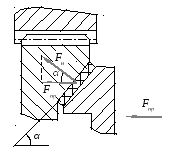

Принцип побудови конусного гальма показано рис. 6.19.

Рис. 6.19. Конусна фрикційна пара для конусного гальма

РОЗДІЛ 7

ОПОРНІ ХОДОВІ КОЛЕСА І КАТКИ

7.1. Класифікація

Класифікацію опорних ходових коліс можна провести за такими ознаками:

– призначенням колеса;

– конструктивною схемою сполучення колеса з колією;

– способом установлення колеса;

– технологією виготовлення;

– застосованим матеріалом.

За призначенням колеса поділяють на привідні та холості.

Привідні колеса установлюють на валах. Холості колеса установлюють на осях. Осі можуть обертатись в підшипниках опор або бути нерухомими, а колесо обертатись в підшипниках на осі.

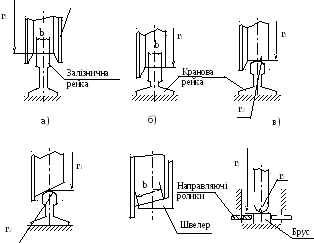

г) д) е)

Рис. 7.1. Конструктивні схеми сполучення кранових коліс з колією

Конструктивні схеми сполучення колеса з колією відрізняються геометричною формою колеса та наявністю чи відсутністю реборд. Реборда є виступна частина колеса, яка призначена для запобігання сходу колеса з рейки. У відповідності до цих схем сполучення колеса з колією можуть мати:

– дворебордне циліндричне колесо і рейку з плоскою поверхнею головки (рис. 7.1, а);

– одноребордне циліндричне колесо і рейку з плоскою поверхнею головки (рис. 7.1, б);

– одно- чи дворебордне циліндричне колесо з рейкою, що має закруглену головку (рис. 7.1, в);

– одно- чи дворебордне конічне колесо з рейкою, що має закруглену головку (рис. 7.1, г);

– одноребордне конічне колесо з плоскою рейкою (рис. 7.1,д);

– безребордне колесо з плоскою чи закругленою рейкою (рис. 7.1, е).

За технологією виготовлення колеса можуть бути:

– ливарними;

– кованими;

– штампованими.

Матеріалом коліс є високовуглецева та легована сталь з високою твердістю на поверхні кочення колеса.

В якості підвізкових та підкранових колій застосовують:

– квадратний прокат;

– рейки залізодорожні типу Р та кранові типу КР.

7.2. Розрахунки коліс

Головною розрахунковою для коліс є деформація зминання поверхні колеса в контакті з колією.

Розрахунки роблять у наведеній нижче послідовності.

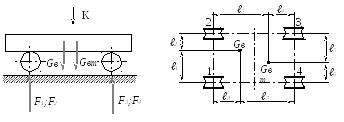

1) Скласти схему розміщення коліс крана чи візка для визначення найбільшого зусилля на одне колесо (рис. 7.2).

Рис. 7.2. Розрахункова схема візка для визначення зусиль на колеса

2) Визначити зусилля на колеса від ваги візка Gв та вантажу Gвт:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

3) Визначити найбільше зусилля Fmax з одержаних F1, F2, F3, F4 .

4) Розрахувати еквівалентне зусилля на найбільш навантажене колесо:

![]() ,

,

де kЕ – коефіцієнт еквівалентності, який залежить від режимної групи механізму і співвідношення між масою візка та вантажу.

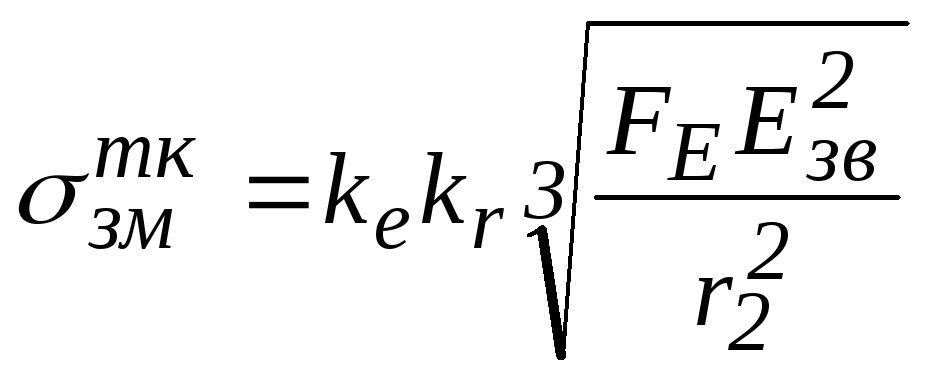

5) Визначити напруження зминання в контакті колеса з рейкою. При цьому використовують формули:

для лінійного контакту колеса з рейкою (див. рис. 7.1 а, б, д)

![]() ;

;

для точкового контакту колеса з рейкою (див. рис. 7.1 в, г, е)

,

,

де kе – коефіцієнт для врахування розмірності величин, які входять до формул;

kr – коефіцієнт, який залежить від співвідношення між радіусами колеса r1 та закруглення головки рейки чи обода r2;

Езв – зведений об’ємний модуль пружності матеріалів колеса Е1 та рейки Е2,

![]() .

.

РОЗДІЛ 8

ПРИВІД МЕХАНІЗМІВ ВАНТАЖОПІДЙОМНИХ МАШИН

8.1. Загальні відомості

За класичним визначенням приводом машини вважають двигун разом з механічними передачами, які надають машині руху. Виходячи з теорії та практика створення і використання вантажопідйомної техніки, привід машин цього типу визначають як перетворювач будь-якого виду енергії на енергію механічну. Тобто приводом в цьому випадку є двигун.

У вантажопідйомних машинах та пристроях застосовують ручний та машинний приводи.

Ручний привід використовують в тих підйомних пристроях, в яких режим навантаження дозволяє застосовувати енергію людини з відомими для цього випадку обмеженнями. Проектування підйомних пристроїв з ручним приводом регламентується нормативними документами, які обмежують їх технічні параметри (рис. 8.1).

Рис. 8.1. Технічні параметри підйомного пристрою з ручним приводом

Обмеженими параметрами ручного приводу є:

Fр – сила на привідній рукоятці;

Vр – кружна швидкість рукоятки;

lр – довжина рукоятки;

Vв – швидкість піднімання вантажу.

Передаточне відношення механічних передач Uм.п. повинно бути перевірено з двох боків – допустимої швидкості Vр і допустимого зусилля Fр.

Машинний привід залежно від первинного джерела енергії поділяється на:

- паровий;

- двигуни внутрішнього згорання;

- електричний;

- гідравлічний;

- пневматичний.

Для порівняння приводів вантажопідйомних машин користуються такими їх властивостями:

- автономність, тобто незалежність від центрального джерела енергії;

- реверсивність – спроможність розвивати однакові зусилля в одному і протилежному напрямках;

- керованість в заданих межах та з необхідною точністю;

- відповідність зовнішньої механічної характеристики приводу характеру зовнішніх навантажень на механізм чи машину;

- повнота використання енергії первинного джерела, тобто коефіцієнт корисної дії приводу (ККД);

- простота конструкції та надійність в роботі;

- металоємність та загальна вага.

В окремих випадках особливі вимоги до приводу випливають зі специфіки роботи машини. Наприклад, до приводу можуть бути застосовані такі вимоги як захищеність від агресивного, вибухового та пожежного середовища, вологи, тепла тощо.

Потреби автономності приводу змушують віддавати перевагу двигунам внутрішнього згорання та дизель-електричним,. Паровий привід у сучасних машинах практично не використовують через низький ККД та значну металоємність і вагу. Але, окрім абсолютної незалежності від центральних джерел енергії, цей привід має ідеальну зовнішню механічну характеристику для пуску машини чи механізму під навантаженням.

Зовнішня механічна характеристика приводу являє собою графік залежності між моментом Тприв , який діє на валі приводу, і кутовою швидкість wприв цього вала. Треба зазначити, що жодна точка на площині графіка, окрім точок, що лежать на його лінії, не може бути реальною для значень Тприв і wприв. Тому після запуску приводу він може вийти на точку номінального (робочого) моменту Тн і відповідну йому кутову швидкість wн (див. рис. 8.2) тільки рухаючись від точки О лінією графіка. У точці спокою О (wприв=0) привід візьме на себе певну величину моменту Тприв, а потім, проходячи графіком механічної характеристики, почне набирати обертів (wприв>0).

Рис. 8.2. Зовнішні механічні характеристики приводів

Момент,

який діє на початку руху приводу,

називають пусковим

![]() .

Його величину виражають через номінальний

момент

.

Його величину виражають через номінальний

момент

![]() ,

,

де Ψпуск – коефіцієнт перевантаження приводу при пуску;

Тприв.н – номінальний момент, який приводиться в паспортних даних приводу.

Пуск приводу завершується тоді, коли він приходить до сталого руху і долає статичний момент Тст. Статичний момент може змінюватись в певних межах (див. рис. 8.2), переходячи через номінальний (за графіком) у сторону збільшення або зменшення в залежності від зовнішніх навантажень на механізм.

На рис. 8.2 показано в загальному вигляді три зовнішні механічні характеристики, які відрізняються жорсткістю та спроможністю приводу до перевантаження.

За рис. 8.2 механічна характеристика приводу 1 найкращим чином відповідає умовам пуску механізму. Таку зовнішню механічну характеристику називають «м'якою». При такій характеристиці привід (наприклад, паровий) може деякий час нерухомо тримати найбільший момент, не виходячи з робочого режиму. Це є його перевагою. Але всі, навіть незначні перевантаження механізму при роботі такого приводу, призводять до зменшення його робочої швидкості wприв. Сповільнення приводу при робочих навантаженнях зменшує продуктивність машини і може негативно впливати на інші її параметри.

Механічна характеристика 2 є більш жорсткою на відрізку робочого моменту. Приводи з такими характеристиками застосовують на механізмах вантажопідйомних кранів, конвеєрів, більшості машин високої продуктивності. Але недоліком такого приводу є те, що при пуску приводу не можна досягти плавного зростання його швидкості, а тому, швидкості механізму. Для усунення цього недоліку в цих приводах застосовують декілька штучних «м'яких» характеристик, створених за спеціальними схемами. Схемою передбачається поступовий перехід від «м'яких» характеристик до природної «жорсткої» характеристики приводу.

Механічна характеристика 3 (див. рис. 8.2) є найбільш жорсткою і привід, що її має, не може бути запущеним під навантаженням. Найбільш характерними представником такого приводу є двигун внутрішнього згорання. Для збільшення моменту приводу і зменшення швидкості при пуску в такому приводі застосовують спеціальні механічні пристрої з фрикційними муфтами.

Далі розглянемо основні види приводів ПТМ під кутом їх загальних властивостей, переваг та недоліків кожного.

8.2. Приводи вантажопідйомних машин

8.2.1. Електричний привід

Головні переваги електричного приводу полягають в наступному:

- високий коефіцієнт корисної дії;

- глибока і проста керованість;

- відносно невелика металоємність і вага;

- простота конструкції та надійність в роботі;

- реверсивність.

Головний недолік електричного приводу є його залежність від центрального джерела енергії. Для з’єднання приводу з джерелом електричного струму необхідні спеціальні комунікації та перетворювачі. Окрім того, привід повністю втрачає свою працездатність через відмову постачальника енергії. Для використання переваг і створення властивості бути автономним електричний привід застосовують разом з двигуном внутрішнього згорання та генератором струму. Такий привід називають дизель-електричним.

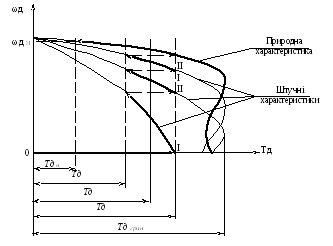

Зовнішня механічна характеристика електричного приводу обумовлена особливостями його конструкції, її називають природною. Характеристика 2 за рис.8.2 за ознакою жорсткості найбільше відповідає природним характеристикам електричних двигунів. Для запуску двигуна використовують спеціальні електричні пристрої, наприклад, для створення штучних «м'яких» характеристик включають до ланцюга керування двигуна допоміжні пристрої у вигляді омічних опорів. Запуск електричного двигуна таким чином показано на рис. 8.3.

Рис. 8.3. Природна та штучна зовнішні механічні характеристики електричного приводу

Запуск двигуна починається за штучною характеристикою I. Після досягнення деякої швидкості вимикають першу ступінь омічного опору в ланцюзі керування двигуном, і подальший його рух проходить за характеристикою II, а далі таким же чином після вимикання наступного ступеня опору – за характеристикою III і так далі залежно від кількості створених штучних характеристик до виходу двигуна на свою природну характеристику. Далі двигун працює в зоні номінального моменту при дії статичного моменту, який створює механізм.

При запуску двигуна на його валі діють наступні моменти:

![]() – найменший

момент при пуску;

– найменший

момент при пуску;

![]() – найбільший

момент при пуску.

– найбільший

момент при пуску.

Кожен з цих моментів визначається через номінальний момент двигуна Тд.н:

![]() ;

;

![]() ,

,

де Ψmin – найменший коефіцієнт перевантаження двигуна при пуску;

Ψmax – найбільший коефіцієнт перевантаження двигуна при пуску.

Значення Ψmin і Ψmax залежать від параметрів електричних пристроїв у ланцюзі керування двигуном. Наприклад, для механізмів вантажопідйомних кранів загального призначення приймають: Ψmin=1,1; Ψmax=2,1.

Час пуску двигуна має відносно невеликий термін. Тому з припущенням, яке не впливає на точність розрахунків механізмів, за розрахункову приймають середньоарифметичну величину моменту у проміжку часу запуску двигуна

![]() .

.

З

підстановкою значень

![]() і

і

![]() :

:

![]() .

.

Зазначають

![]() ,

,

де Ψср називають коефіцієнтом середнього перевантаження двигуна при пуску. Тоді

![]() .

.

Цей момент називають середньопусковим моментом двигуна при пуску.

8.2.2. Гідравлічний привід

Головні переваги гідравлічного приводу:

- здібність створювати значні робочі зусилля на нерухомому валі та на малих швидкостях роботи приводу (такий привід називають високомоментним). Ця унікальна властивість приводу дозволяє з’єднувати привід безпосередньо з виконавчим органом машини і уникати застосування проміжних механічних передач в механізмах;

- відносно високий ККД;

- незначна металоємність і вага;

- реверсивність.

Головні недоліки гідравлічного приводу:

- залежність приводу від центрального джерела енергії, зокрема електричної енергії для створення тиску робочої рідини насосом; найбільш ефективним є застосування приводу в поєднанні з дизель-електричним;

- складність засобів сполучення для робочої рідини, залежність щільності рідини та втрата надійності роботи приводу в умовах низьких та високих температур.

Гідропривід в цілому має два принципово різних види:

- гідродинамічний;

- об’ємний.

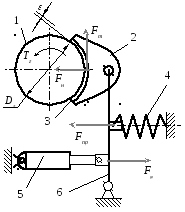

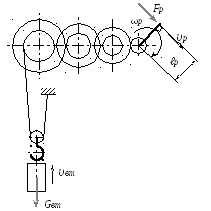

Гідродинамічний привід являє собою гідромуфту, яка розміщується між електричним асінхроним двигуном з короткозамкнутим ротором та редуктором механізму. За допомогою гідромуфти створюється така механічна характеристика приводу, яка найбільше відповідає умовам роботи механізму. Поліпшення механічної характеристики досягають за допомогою гідротрансформаторів, які дозволяють змінювати одноразово і швидкість, і момент на валі приводу. Принципова схема гідромуфти наведена на рис. 8.4.

Рис. 8.4. Принципова схема гідромуфти

До складу гідромуфти входить колесо реактивної турбіни 2 і колесо насосу 4. Крутний момент передається від колеса насоса до колеса турбіни за рахунок енергії відцентрового руху робочої рідини, що рухається від лопаток насосу до лопаток турбіни. З реактивної турбіни рідина повертається до насосу, а потім цикл знову повторюється. Таким чином, створюється замкнуте коло циркуляції рідини 3, яка утворює ланку з’єднання валів двигуна 6 і редуктора 5.

Момент, що створює гідромуфта,

![]() ,

,

де λ – коефіцієнт впливу параметрів муфти;

ρ – щільність рідини;

ω1 – кутова швидкість вала двигуна;

D – робочий діаметр муфти.

Зовнішня механічна характеристика гідроприводу з гідромуфтою створюється змінним передаточним відношенням між валом двигуна і валом редуктора в період пуску механізму. На відрізку дії статичного моменту (рис. 8.5) характеристика достатньо «жорстка», завдяки чому не зменшується продуктивність роботи механізму при незначних перевантаженнях.

Рис. 8.5. Типова зовнішня механічна характеристика гідроприводу з гідромуфтою

Об’ємний гідропривід відрізняється принципово від гідродинамічного тим, що робоче зусилля створюється у вигляді сили чи моменту стисненою попередньо робочою рідиною. До об’ємного гідроприводу входить електродвигун, який надає оберти насосу, що стискає рідину, і безпосередньо гідродвигун для створення крутного моменту чи гідроциліндр (рис.8.6) для створення лінійної сили.

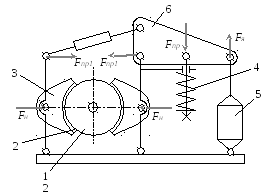

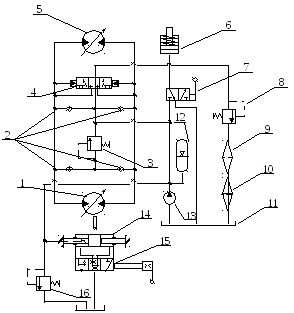

На рис. 8.7 наведена схема гідроприводу з регульованим реверсивним насосом та регульованим реверсивним гідромотором.

Рис. 8.6. Схема гідроприводу з гідроциліндром:

1 – гідроциліндр;

2 – насос;

3 – гідробак;

4 – фільтр;

5 – запобіжний клапан;

6 – дросель;

7 – розподілювач.

Об’ємні гідродвигуни поділяють на високомоментні зі зниженою швидкістю вала та низькомоментні з підвищеною швидкістю вала. Перевагою перших є те, що вони можуть використовуватись в механізмах без застосування редуктора.

Проектування гідроприводу виконується в наступній послідовності:

-

визначення робочого об’єму гідромотору або діаметра поршня гідроциліндра;

-

розрахунок продуктивності напірної гідролінії «насос – гідромотор» (гідроциліндр);

-

розрахунок потужності гідромотора;

4)визначення частоти обертання вала насоса або лінійної швидкості штоку гідроциліндра;

-

вибір гідроапаратури регулювання та керування;

5) визначення потужності двигуна насосу.

Рис. 8.7. Схема гідроприводу з регульованим реверсивним насосом і регульованим реверсивним гідромотором:

1 – регульований реверсивний насос;

2 – зворотні клапани;

З – запобіжний клапан;

4 – роздільний запобіжник;

5 – регульований реверсивний гідромотор;

6 – гідроциліндр гальма;

7 – розподілювач роботи гальма;

8 – клапан тиску підживлення;

9 – фільтр;

10 – теплообмінник;

11 – гідробак;

12 – газо-гідравлічний акумулятор;

13 – насос підживлення;

14 – гідропідсилювач;

15 – розподілювач гідропідсилювача;

16 – запобіжний клапан.

РОЗДІЛ 9

МЕХАНІЗМИ ВАНТАЖОПІДЙОМНИХ МАШИН

9.1. Загальна блок-схема кранового механізму

Принцип побудови і загальні характеристики складових частин механізмів вантажопідйомних машин можна узагальнити блок-схемою, яка наведена на рис.9.1.

|

Складові частини механізмів |

||||||

|

ПРИВІД |

|

МЕХАНІЧНІ ПЕРЕДАЧІ |

|

ВИКОНАВЧИЙ ОРГАН |

||

|

|

|

|

|

|||

|

Потужність Рпр |

Загальне передаточне відношення Uм.п |

Корисне робоче зусилля Fст; Тст |

||||

|

Швидкість вала n пр |

Розрахункова потужність Рм.п |

Робоча швидкість vв.о; wв.о |

||||

|

ККД передачі |

Режим навантаження, режимна група М |

|||||

|

Відповідність режимній групі М |

||||||

|

Відповідність режимній групі М |

||||||

Рис. 9.1. Складові частини кранових механізмів та їх загальні характеристики

Виконавчим органом в механізмах вантажопідйомної машини можуть бути гак чи інший захоплювач вантажу (в механізмі піднімання вантажу), привідне опорне колесо (в механізмі пересування вантажних візків), відкрита зубчаста передача для обертання обертової частини машини (в механізмах обертання кранів), стріла чи вантажний візок (в механізмі зміни вильоту вантажу). Механізми спеціальних вантажопідйомних споруд можуть мати інші виконавчі органи для виконання спеціальних операцій в різноманітних технологічних процесах.

Виконавчий орган безпосередньо виконує основну функцію механізму. Його задача полягає в тому, щоб долати зовнішні зусилля у вигляді сили Fст, чи моменту Тст із заданою швидкістю, лінійною швидкістю vв.о чи із заданою кутовою швидкістю wв.о. При цьому виконавчий орган повинен розвинути корисну робочу потужність, яка при сталому русі:

![]() ;

;

![]() .

.

Залежно від того, з якою частотою виникають зовнішні навантаження і яка їх величина, визначається режим навантаження механізму. Кількісно цей параметр задається однією із режимних груп М стандарту класифікації механізмів за режимами роботи.

Механічні передачі у кранових механізмах мають вигляд редукторів, відкритих зубчастих передач, канатних, ланцюгових, фрикційних та інших з’єднань. Задача механічної передачі полягає в тому, щоб параметри виконавчого органа були реалізовані на приводі. Для виконання своєї функції механічна передача повинна мати необхідне передаточне відношення Uм.п, яке в загальному випадку визначається як

![]() ,

,

де ωр – кутова швидкість, яку повинен розвинути виконавчий орган (наприклад, канатний барабан, привідне колесо, зубчасте колесо, тощо);

ωпр – кутова швидкість вала приводу.

Треба мати на увазі, що за законом збереження енергії, якщо не враховувати витрати енергії на тертя в передачах, має місце відношення

ωпрТпр= ωв.оТст,

тобто

![]() або

або

![]() .

.

Передаточне

відношення механічних передач лежить

в основі складання їх кінематичних

схем. Але передачі не будуть працездатними,

якщо не будуть достатньо міцними і

довговічними. Тому необхідним є розрахунок

механічних передач з врахуванням

потужності, яку вони передають від

виконавчого органа до приводу. З деяким

запасом міцності φ

потужність

![]() ,

на яку розраховують елементи механічної

передачі (модулі зачеплень, діаметри

валів, розміри муфт, підшипників тощо),

визначається як

,

на яку розраховують елементи механічної

передачі (модулі зачеплень, діаметри

валів, розміри муфт, підшипників тощо),

визначається як

![]() .

.

Для забезпечення необхідної довговічності механічних передач враховують інтенсивність їх навантаження, тобто режимну групу механізму, яка визначається на виконавчому органі.

При передачі зусиль від виконавчого органа до приводу механічні передачі потребують часткового доповнення енергії приводу для долання внутрішніх сил тертя. Тому розрахункова потужність приводу повинна бути дещо збільшеною у відношенні до потужності на виконавчому органі. Ці витрати енергії визначаються коефіцієнтом корисної дії ККД передач. Так як ККД завжди менше 1, то маємо формулу для визначення потрібної потужності приводу у вигляді

![]() ,

,

де ήм.п. – ККД механічних передач.

Потрібна потужність приводу при його вибору для механізму може визначатись однією з формул залежно від характеру руху:

![]() ,

,

або

![]() .

.

Фактична

потужність приводу, яка наведена в

каталозі для двигунів, може дещо

відрізнятись від потрібної, тобто

взагалі приймають

![]() .

Якщо

.

Якщо

![]() ,

або

,

або

![]() ,

то

привід працюватиме з деяким перевантаженням

чи недовантаженням. У кожному випадку

відповідність приводу режиму роботи

механізму уточнюється перевірочними

розрахунками.

,

то

привід працюватиме з деяким перевантаженням

чи недовантаженням. У кожному випадку

відповідність приводу режиму роботи

механізму уточнюється перевірочними

розрахунками.

9.2. Загальна послідовність проектування та виготовлення

механізмів

При створенні механізмів виконують у визначеній послідовності їх розрахунки і креслення. Загальна послідовність проектування є наступною:

1) аналіз вихідних даних;

2) розробка ескізного проекту;

3) виконання проектувального розрахунку;

4) виготовлення креслень технічного проекту;

5) виконання перевірочного розрахунку;

6) виготовлення креслень робочого проекту.

Вихідні дані для виготовлення механізму повинні, насамперед, включати необхідні параметри його виконавчого органа (див. рис.9.1). Аналіз вихідних даних повинен визначити також їх достатню кількість для проектування та виготовлення механізму.

Ескізний проект являє собою схематичне зображення механізму та принципові рішення його конструкції, енергозабезпечення, керування. Ескізний проект розробляється у процесі аналізу вихідних даних. Вихідні дані кінцево затверджуються разом з ескізним проектом.

Проектувальний розрахунок виконується з метою вибору параметрів приводу та механічних передач (див. рис.9.1) механізму. Проектувальний розрахунок механізму виконується в наступній послідовності:

1) вибір розрахункової схеми механізму або затвердження її за ескізним проектом;

2) застосування математичних залежностей для визначення параметрів приводу та механічних передач;

3) попередній вибір конструктивних параметрів елементів механізму.

Креслення першого конструктивного складання (компонування) механізму називають технічним проектом, тобто таким, за яким аналізують прийняті загальні технічні рішення, але ще не виготовляють робочі креслення конструкцій. Основна робота над технічним проектом полягає в аналізі можливих компонувальних схем механізму, що виконуються на основі вибраних проектувальним розрахунком конструктивних елементів відповідно до прийнятої принципової схеми механізму. У процесі компонування виявляються неузгодження між параметрами, що одержані розрахунками, і параметрами, які повинні відповідати умовам конструктивної та технологічної доцільності. Оскільки останнє є вирішальним при виготовленні конструкцій, то рішення приймаються на його користь, але потім уточнюються перевірочними розрахунками.

Перевірочні розрахунки виконують з метою затвердження (чи відхилення) прийнятих в технічному проекті рішень. Критерії, за якими перевіряються конструкції, випливають з умов їх міцності, довговічності та інших потреб, наприклад, відповідності до екологічних вимог, вимог техніки безпеки, протипожежної безпеки, тощо.

Креслення робочого проекту виготовляють після перевірочних розрахунків та перевірки конструкцій на їх технологічність, тобто відповідність до умов та можливостей технологічного процесу даного підприємства, яке виготовляє механізм або вантажопідйомну машину в цілому. Креслення робочого проекту надходять безпосередньо на робочі місця в цехи, де виготовляють та складають конструкції машини. Разом із кресленнями робочого проекту до устаткування надходять технологічні карти, за якими складається весь цикл виготовлення виробу та вимоги щодо допустимих відхилень та похибок в готовій продукції.

9.3. Механізми піднімання вантажу

9.3.1. Конструктивні схеми механізмів піднімання вантажу

кранів загального призначення

Конструктивні схеми механізмів піднімання вантажів можуть бути поділені принаймні на два види: механізми для кранів загального призначення (гакових) і механізми для кранів спеціального призначення. Гакові крани мають традиційну, відпрацьовану протягом багаторічного досвіду створення та використання кранів цього типу конструктивну схему (рис.9.2). Спеціальні крани потребують особливої конструкції механізму підйому, вони, як правило, повинні бути обладнані такими захоплювачами, які потрібні для виконання спеціальних технологічних операцій з підніманням та пересуванням вантажів, що мають особливу форму та властивості. Наприклад, для піднімання розігрітих зливків можна застосувати тільки кліщі, піднімання, замикання та розмикання яких потребують особливої конструкції механізму підйому, для переміщення сипких матеріалів застосовують грейфери і т.п.

Рис. 9.2. Типова схема механізму піднімання вантажу крана загального призначення:

1 – двигун,

2 – гальмо,

3 – муфта двигуна,

4 – редуктор,

5 – барабан,

6 – поліспаст,

7 – гакова підвіска,

8 – гак

Двигуни у кранах загального призначення застосовують переважно змінного струму, як найбільш економічного при передачі електричними мережами. Окрім цього двигуни, які застосовують на кранах, повинні мати підвищені якісні характеристики, тому що кранові механізми працюють у важких умовах змінного навантаження. Такі підвищені властивості мають двигуни металургійного виробництва з фазним регулюванням і найбільш придатними для роботи механізму пусковими характеристиками типів: MT, MTB, MTH, MTF. Двигуни з коротко замкнутим ротором типу MTK менш придатні для регулювання і створення м’якої пускової характеристики, тому їх використання у кранових механізмах обмежено.

Гальмо в механізмі піднімання вантажу влаштовують на валі з найменшим обертовим моментом. Таким валом є вал двигуна, тобто перший вал редуктора. Для того, щоб запобігти падінню вантажу у випадку руйнування з’єднань муфти, гальмовий шків розташовують на півмуфті, яка посаджена на вал редуктора.

Муфта для з’єднання валів двигуна і редуктора застосовується уніфікованою, вона може бути втулочно-пальцевою пружною або зубчастою. Пружна муфта спроможна на високих швидкостях усувати динамічні навантаження від кутових і радіальних відхилень валів, але менш здатна до передачі високих крутних моментів. Зубчасті муфти передають більші крутні моменти, більш жорсткі в роботі.

Особливістю установлення муфти в типовому механізмі піднімання вантажу є те, що вона знаходиться на першому валі редуктора разом з гальмом. У цьому випадку можуть бути два варіанти – шків гальма з’єднано з однією із півмуфт, і тоді ця півмуфта знаходиться на валі редуктора, або муфта з’єднує вали двигуна і редуктора, а гальмовий шків жорстко насаджений на протилежний кінець редуктора. Такі конструктивні рішення виключають падіння вантажу на випадок відмови з’єднання півмуфт. Якщо муфта з’єднана з гальмовим шківом, то вона повинна відповідати двом вимогам – розмір внутрішньої розточки муфти повинен відповідати розмірам валів двигуна і редуктора, а гальмовий шків відповідати за своїм діаметром вибраному розрахунками гальму. Для кранів загального призначення муфти з гальмовими шківами уніфіковані.

Редуктор в механізмі піднімання вантажу може бути уніфікований в межах загального машинобудування або уніфікований в межах галузі кранобудування. В останньому випадку вихідний тихохідний вал редуктора виконано у вигляді зубчастої півмуфти для з’єднання з барабаном (конструкція з’єднання розглядається при вивченні установок барабанів). У випадку застосування звичайного редуктора між редуктором і барабаном влаштовують зубчасту муфту загального призначення.

9.3.2. Проектувальний розрахунок механізму піднімання вантажу

9.3.2.1. Вихідні дані

Вихідними даними для проектувального розрахунку механізму піднімання вантажу є:

– номінальна вантажопідйомність крана Qн, т;

– швидкість піднімання вантажу vвт, м/с;

– висота підйому вантажу Н, м;

– режимна група механізму М.

9.3.2.2. Вибір схеми механізму

Схема механізму вибирається залежно від типу крана і його загальної конструктивної схеми. Наприклад, для кранів мостового типу механізми підйому вантажів будують за схемою рис. 9.2. Для кранів іншого типу, наприклад, стрілових, консольних та ін. схема буде аналогічною за винятком побудови поліспастної системи. У подальшому розрахунки ведемо за схемою крана механізму підйому вантажу крана мостового типу.

За прийнятою схемою механізму залежно від вантажопідйомності крана Qн призначають за рекомендаціями складність поліспаста a і його кратність m.

9.3.2.3. Вибір каната

На вантажопідйомних машинах загального призначення при одношаровому навитку на барабан рекомендується застосовувати шестипасмові стальні канати подвійного сплетення з одним органічним осердям, наприклад: ЛК–Р; ЛК–РО; ТЛК–РО.

Для визначення зусилля в гілках каната необхідно знайти сумарну масу вантажу і гакової підвіски. Тому попередньо, залежно від номінальної вантажопідйомності крана Qн і прийнятої схеми механізму вибирають підвіску, яка може бути нормальною або укороченою. Перевагу треба віддавати укороченій підвісці, але, якщо кількість рухомих блоків за схемою поліспаста є число непарне, то підвіска може бути тільки нормальною. Гак для крана загального призначення входить до гакової підвіски, або приймається зі стандартного ряду залежно від вантажопідйомності крана.

Канат вибирають зі стандартного ряду, користуючись розрахунковими величинами:

1) найбільшим зусиллям у гілці каната, що збігає з поліспаста,

![]() ,

,

де ηпол – ККД поліспаста;

2) розрахунковим розривним зусиллям каната

![]() ,

,

де kз – коефіцієнт запасу міцності, що залежить від режимної групи механізму М.

Діаметр dк каната вибраного типу повинен задовольняти умові

![]() ,

,

де

![]() – розривне зусилля каната за каталогом.

– розривне зусилля каната за каталогом.

9.3.2.4. Розрахунок діаметрів блоків

Діаметри відхиляючих блоків розраховують залежно від діаметра вибраного каната dк та режимної групи механізму М,

![]() ,

,

де е – нормативний коефіцієнт, який залежить від режимної групи механізму М.

Діаметр зрівноважуючого блока приймають дещо меншим, оскільки блок не обертається:

![]() ,

,

де ά < 1.

9.3.2.5. Розрахунок геометричних розмірів барабана

Діаметр барабана за дном канавки

![]() .

.

Діаметр барабана за віссю каната

![]() .

.

Далі розраховуємо наступні розміри барабана:

а) крок нарізки

![]() мм;

мм;

б) кількість робочих витків каната на барабані

![]() ;

;

в) загальна кількість витків з врахуванням запасних витків

![]() ,

,

де

![]() =1,5...2;

=1,5...2;

г) довжину одного нарізного поля барабана

![]() ;

;

д) відстань між нарізними полями

![]() ,

,

де В0 – відстань між крайніми блоками гакової підвіски, з яких канат збігає на барабан у крайньому верхньому положенні підвіски. Приблизна величина l0 приймається при попередніх розрахунках механізму і може бути скоректованою з врахуванням допустимого кута відхилення каната від барабана в перевірочному розрахунку.

Загальна довжина барабана

![]() ,

,

де S – довжина кінцевих полів барабана, в попередніх розрахунках

![]() .

.

9.3.2.6. Вибір двигуна

Необхідна статистична потужність двигуна

![]() ,

,

де ke – коефіцієнт, який залежить від одиниць, в яких вимірюються фізичні величини, що входять до формули;

ηмех – ККД механізму.

Двигун вибирають з каталогу з врахуванням потрібної статичної потужності і режимної групи механізму М. Для даної режимної групи номінальна потужність двигуна повинна бути

![]() .

.

Формула

передбачає, що номінальна потужність

двигуна може бути як

більшою,

так і меншою

відносно статичної. Відхилення можуть

бути прийняті залежно від режиму роботи

механізму. Якщо режимна група має

значення М4

і більше, то перевагу треба віддавати

двигуну, який має

![]() .

В інших випадках можна прийняти

.

В інших випадках можна прийняти

![]() .

Перевагу

може мати також двигун, який набагато

ближче розташований в каталозі за

номінальною

потужністю до розрахункового значення

статичної потужності.

.

Перевагу

може мати також двигун, який набагато

ближче розташований в каталозі за

номінальною

потужністю до розрахункового значення

статичної потужності.

Вибраний з каталогу двигун має характеристики:

Рд.н – номінальна потужність, кВт;

nд – частота обертання вала, 1/хв;

dв – діаметр вала, мм;

М(ПВ%) – режимна група чи відносна частота включення;

Iя – момент інерції якоря, кг·м2.

9.3.2.7. Вибір редуктора

Необхідне передаточне число редуктора

![]() ,

,

де nб – частота обертання барабана при заданій швидкості піднімання вантажу vвт,

![]() .

.

Для забезпечення необхідної довговічності зубчастих передач редуктор вибирають з врахуванням режимної групи механізму.

Необхідна розрахункова потужність редуктора

![]() ,

φ > 1.

,

φ > 1.

Вибраний з каталогу редуктор має характеристики:

Uр – передаточне число редуктора;

Рр – потужність, на яку розрахований редуктор, кВт;

М(ПВ%) – режимна група чи відносна частота включення механізму;

dв1 – діаметр вала редуктора, мм.

9.3.2.8. Вибір муфти двигуна і гальма

За умови вибору муфти з гальмовим шківом розрахунок рекомендується виконувати в наступній послідовності:

1) вибрати муфту з діаметром внутрішньої розточки, що відповідає діаметрам валів двигуна і редуктора, виписати діаметр D вибраної муфти, що має гальмовий шків;

2) визначити необхідний розрахунковий гальмовий момент гальма:

![]() ,

,

де

![]() – статичний момент від вантажу на валі

гальма,

– статичний момент від вантажу на валі

гальма,

![]() ,

,

де kг – коефіцієнт запасу гальмування.

Треба звернути увагу на те, що ηмех в останній формулі знаходиться в чисельнику і момент гальмування зменшений в порівнянні з тим, який долає двигун при підніманні вантажу. Відбувається доповнення моменту гальма силами тертя в механічних передачах.

Гальмо вибираємо з каталогу за двома умовами:

– гальмовий момент гальма за каталогом повинен бути

![]() ;

;

– гальмовий шків вибраного гальма повинен дорівнювати діаметру гальмового шківа вибраної муфти.

9.3.3. Компонування конструктивної схеми механізму

Компонування конструктивної схеми механізму виконують в наступній послідовності:

1) на проекції «вид зверху» наносять осі вхідного і вихідного валів та подовжню вісь редуктора;

2) за розмірами, що наведені в каталозі на редуктори, зображають вихідну зубчасту півмуфту і розробляють з’єднання редуктора з барабаном;

3) за розмірами, що наведені в каталозі на муфти, розробляють з’єднання редуктора з двигуном.

Одержане таким чином зображення дає можливість з’ясувати взаємне розташування вибраних вузлів механізму, і якщо конструктивні рішення не є придатними до реалізації або потребують удосконалення за умов доцільності чи технологічності, необхідно внести конструктивні корективи і, можливо, виконати окремі перерахунки для заміни вибраних вузлів механізму.

9.3.4. Перевірочний розрахунок механізму

9.3.4.1. Цілі перевірочного розрахунку

Цілі перевірочного розрахунку механізму піднімання вантажу можуть бути різними залежно від вимог конкретних умов роботи крана. Але передусім треба перевірочними розрахунками з’ясувати працездатність запроектованої конструкції. Сюди відносять наступні задачі:

– перевірка вибраного двигуна з точки зору створення ним інерційних навантажень на механізм при пуску;

– перевірка вибраного двигуна з точки зору його нагрівання при доланні навантажень за цикл операції чи за контрольний проміжок часу;

– перевірка гальма з точки зору створення ним інерційних навантажень на механізм при гальмуванні вантажу; що опускається;

– перевірка гальма на величину шляху гальмування вантажу; що опускається;

– перевірка статичної міцності деталей механізму від найбільшого навантаження;

– перевірка циклічної міцності деталей механізму від навантажень змінної величини, які викликають втому матеріалу.

9.3.4.2. Перевірка двигуна на час пуску tп

Інерційні навантаження на механізм при пуску двигуна можна визначати через час пуску, тобто час несталого руху двигуна tп,, та прискорення, які виникають при цьому. Тобто використовуємо такі залежності:

– інерційне зусилля, що діє на вантаж,

![]() ;

;

– середнє прискорення вантажу за час пуску

![]() .

.

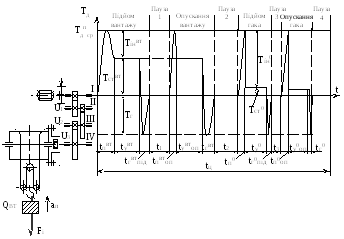

На рис. 9.3 показана схема механізму піднімання вантажу і зусилля, які розвиває двигун за цикл операції.

Теоретично

за цикл операції механізм піднімання

вантажу виконує чотири рухи: підйом

вантажу, опускання вантажу, підйом

порожнього захоплювача і його опускання.

На початку кожного руху двигун розвине

один і той же середньо пусковий момент

![]() .

У кінці кожного руху автоматичне гальмо

розвине один і той же гальмовий момент

Тг.

На відрізку сталого руху механізму

двигун долає статичний момент Тст

, який має різну величину залежно від

наявності і величини вантажу на гаку.

.

У кінці кожного руху автоматичне гальмо

розвине один і той же гальмовий момент

Тг.