- •Донбаська державна машинобудівна академія о.М.Маковський

- •Монографія

- •Розділ 5. Ввантажні барабани…………………………………………..........54

- •5.1 Класифікація………………………………………………………………54

- •5.2 Нарізні циліндричні барабани……………………………………………54

- •Розділ 8. Привід механізмів вантажопідйомних машин……………….......95

- •3.1. Особливості навантаження гнучкого елемента при роботі

- •Розділ 5 вантажні барабани

- •За аналогією з першим валом

- •Умова гальмування візка без ковзання привідних коліс

- •Момент опору відносно осі обертання крана

- •За цикл операції середньоквадратичний момент

- •Час гальмування

- •На рис. 9.19 наведена схема механізму з канатним підйомом стріли.

- •Розрахункова потужність

- •Випадок підйому вантажу «з підхопленням» за схемою розрахунків аналогічний підйому «з ваги». У результаті аналогічних міркувань доходять до виразу для найбільшого зусилля в механізмі

- •Призначення

- •Перекидний момент

- •Потрібна величина противаги

- •Література

- •Маковський Олександр Максимович

- •Елементи конструкції та розрахунку

- •Вантажопідйомних машин

- •Монографія

- •117/2009. Підп. До друку Формат 60х84/16.

- •84313, М. Краматорськ, вул. Шкадінова, 72

Розділ 5. Ввантажні барабани…………………………………………..........54

5.1 Класифікація………………………………………………………………54

5.2 Нарізні циліндричні барабани……………………………………………54

5.3 Конічні і фрикційні барабани…………………………………………….65

5.4 Розрахунки барабанів на міцність……………………………………….67

Розділ 6. Зупини та гальма……………………………………………............71

6.1 Зупинники..…………………………………………………………..……71

6.2 Гальма………………………………………………………………..…….75

Розділ 7. Опорні ходові колеса і катки………………………………………92

7.1 Класифікація……………………………………………………………....92

7.2 Розрахунки коліс………………………………………………………….93

Розділ 8. Привід механізмів вантажопідйомних машин……………….......95

8.1 Загальні відомості………………………………………………………...95

8.2 Приводи вантажопідйомних машин…………………………………..…98

Розділ 9. Механізми вантажопідйомних машин…………………………...105

9.1 Загальна блок-схема кранового механізму…………………………….105

9.2 Загальна послідовність проектування та виготовлення механізмів….107

9.3 Механізми піднімання вантажу………………………………………...109

9.4 Механізми пересування вантажопідйомних кранів

та вантажних візків…………………………………………………………..126

9.5 Механізми обертання обертових частин кранів……………………….144

9.6 Механізм зміни вильоту вантажу……………………………………....154

Розділ 10. Навантаження кранових конструкцій при розрахунку

деталей на статичну та циклічну міцність………………………………...156

10.1 Комбінації зовнішніх навантажень на вантажопідйомну

машину для розрахунку деталей на статичну і циклічну міцність……...156

10.2 Найбільші інерційні навантаження на конструкції

крана з врахуванням пружних коливань…………………………………...157

Розділ 11. Вантажопідйомні крани загального призначення …………….166

11.1. Класифікація вантажопідйомних кранів……………………………..166

11.2 Стаціонарні крани...……………………………………………………166

11.3 Пересувні крани...………………………………………………………177

11.3.1 Пересувні крани на візках……………………………………………177

11.3.2 Крани мостового типу………………………………………………..187

Розділ 12. Прості вантажопідйомні пристрої...………………………........192

12.1 Загальні положення…………………………………………………….192

12.2 Домкрати………………………………………………………………..193

12.3 Ручні та електричні лебідки (талі)…………………………………….198

ЛІТЕРАТУРА……………………………………………………………………………...201

ВСТУП

Вантажопідйомні машини на цей час проектують і виготовляють із застосуванням складних і досконалих розрахунків і передових технологій. Потреби виробництва спонукають конструкторів створювати все нові і нові моделі вантажопідйомної техніки та її складових частин. За своїми технічними параметрами, конструктивними формами та системами управління вантажопідйомні крани і інші підйомні споруди в багатьох випадках перетворюються в маніпулятори і роботи. На даний час промисловість використовує чималий парк спеціальних кранів, які створені за потребою своєрідних технологічних процесів.

Разом з тим існують і залишаються непорушними фундаментальні положення про конструктивні форми і розрахунки, на основі яких створюється така специфічна техніка, як сучасні вантажопідйомні крани, прості вантажопідйомні пристрої і споруди. Непорушність цих положень випливає з самого призначення даної техніки – підіймати і переміщувати вантажі в просторі. Для виконання цієї задачі завжди необхідними являються наступні складові частини вантажопідйомної машини:

-

пристрій для захоплення вантажу;

-

механізми та їх конструктивні елементи для створення рухів піднімання та переміщення вантажу в просторі;

-

енергетичне забезпечення машини і її механізмів засобами необхідної потужності;

-

пристрої для захисту навколишнього середовища та людей від можливого вивільнення потенційної енергії піднятої маси вантажу та від кінетичної енергії рухомих частин машини.

Кожна із названих складових частин має свій поступовий розвиток від простих конструктивних форм до більш складних і доскональних. При чому розвиток цей відбувався і відбувається завжди на основі глибокого вивчення і аналізу попередньо створеного зразка.

Мета даної монографії полягає в тому, щоб навести початкові положення про побудову та розрахунки найбільш поширеного зразка вантажопідйомної техніки – вантажопідйомних кранів загального призначення. У монографії розглядаються ті конструктивні елементи кранів, які впродовж чималого відрізку часу застосовуються в цих машинах, основні положення розрахунків, що відбивають процеси навантаження механізмів, вузлів та деталей кранів, обґрунтовуються принципові кінематичні та конструктивні схеми кранів і їх механізмів, які склались на протязі багаторічного досвіду їх створення і використання.

Структурно монографія поділяється на три частини: елементи, з яких складаються кранові механізми; механізми; вантажопідйомні крани загального призначення та прості підйомні пристрої.

РОЗДІЛ 1

ТРАНСПОРТ. ПІДЙОМНО-ТРАНСПОРТНІ МАШИНИ. ВАНТАЖОПІДЙОМНІ КРАНИ

-

Деякі відомості про транспорт, підйомно-транспортні

машини, вантажопідйомні крани

Транспорт

Спрямовані на виготовлення будь-якої продукції дії називають технологічним процесом. Для переміщення вантажів в технологічному процесі використовують транспорт. Транспорт поділяється на зовнішній для переміщення вантажів на значні відстані та внутрішній для переміщення вантажів в середині підприємств. Зовнішніми видами транспорту є залізничний, автомобільний, водний та повітряний. Внутрішнім транспортом може бути залізничний, автомобільний, а також спеціальний підлоговий.

Підйомно-транспортні машини

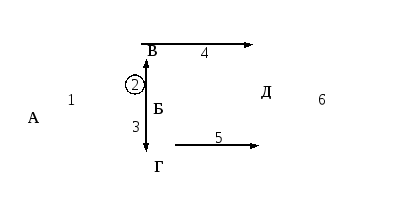

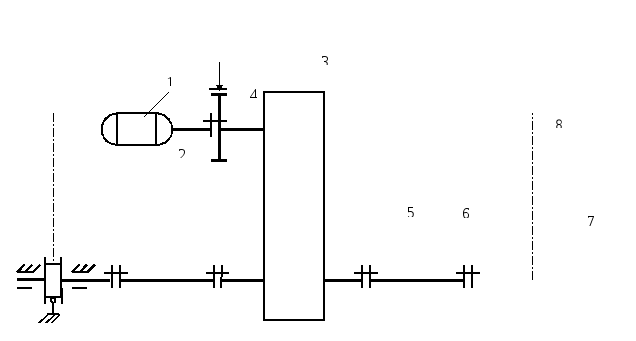

Переміщення вантажів в технологічному процесі відбувається вантажними потоками. На рис. 1.1 показана ділянка виробництва, на якій здійснюються вантажні потоки 1, 2, 3, 4, 5, 6, що забезпечує транспорт.

Рис.1.1. Вантажні потоки і місця їх перетину

У місцях А, Б, В, Г, Д, де перетинаються вантажні потоки, відбувається піднімання та переміщення вантажів. Ці дії називають вантажною переробкою. Для піднімання та переміщення вантажів на місцях переробки застосовується підйомно-транспортна техніка.

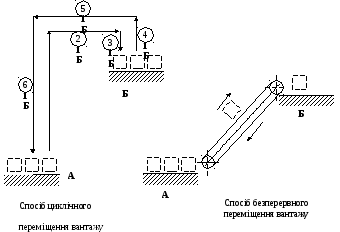

На рис. 1.2 показано два принципово різних способи переміщення вантажів, наприклад, з площадки А на площадку Б – спосіб циклічного переміщення і спосіб безперервного переміщення. У залежності від застосування цих способів підйомно-транспортна техніка відповідно поділяється на машини циклічної дії, які називають вантажопідйомними машинами і машини безперервної дії, які називають машинами безперервного транспортування.

Рис.1.2. Два способи переміщення вантажів – циклічно та безперервно

При циклічному переміщенні вантажу машина виконує наступні рухи: 1) піднімання вантажного захоплювача з вантажем; 2) переміщення вантажу у просторі; 3) опускання вантажного захоплювача з вантажем; 4) піднімання вантажного захоплювача без вантажу; 5) переміщення вантажного захоплювача у просторі; 6) опускання вантажного захоплювача. Усі дії щодо переміщення вантажу називають операцією. Час, який витрачається на одну операцію, називають циклом операції.

Головними представниками вантажопідйомної техніки є вантажопідйомні крани та прості підйомні пристрої.

При безперервному переміщенні вантажів машина виконує рух тільки одного напрямку – в бік призначення вантажу. Машини цього виду розглядаються в окремих спеціальних джерелах.

Вантажопідйомні крани, головна функція крана

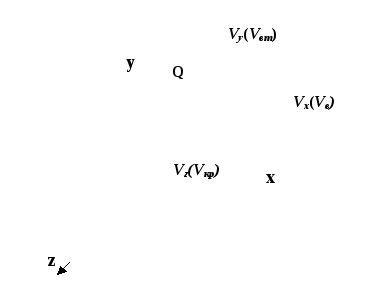

Вантажопідйомний кран застосовують для того, щоб забезпечити переміщення вантажу масою Q у тривимірному просторі X-Y-Z. На рис.1.3 показані вектори швидкостей VX,, VY та VZ , яких має набути вантаж.

Рис.1.3. Головна функція крана

Для здійснення цієї мети на крані можуть бути застосовані наступні механізми:

-

механізм піднімання вантажу;

-

механізм пересування вантажного візка;

-

механізм пересування крана.

Якщо кран обертовий (стріловий чи консольний), то для переміщення вантажу застосовують механізми:

-

механізм обертання крана;

-

механізм зміни вильоту вантажу.

На кранах спеціальної конструкції з метою збільшення степенів вільності вантажу застосовують відповідно до призначення крана допоміжні спеціальні механізми.

Головними параметрами вантажопідйомного крана є:

-

номінальна вантажопідйомність крана Qн , т;

-

швидкість піднімання вантажу Vвт , м/ с;

-

висота піднімання вантажу Н, м;

-

швидкість пересування вантажного візка Vв , м/с;

-

швидкість пересування крана Vкр , м/с;

-

швидкість обертання обертової частини ωкр , рад/с;

-

швидкість зміни вильоту вантажу Vвил , м/с;

-

проліт крана L, м;

-

виліт вантажу найбільший L мах;

-

режимна група крана К;

-

режимна група механізмів М.

До номінальної вантажопідйомності крана Qн входить маса номінального, найбільшого розрахункового вантажу (корисна вантажопідйомність) та маса захоплюючого пристрою.

Швидкості руху механизмів крана призначають, виходячи з потреби технологічного процесу, який обслуговує кран, та необхідної продуктивності вантажопереробки.

Висота поднімання вантажу є розмір від рівня площадки, на якій розташований вантаж, до геометричного центра вантажного захоплювача, наприклад, до центра зіва гака.

Проліт крана є відстань між осями рейок кранової колії.

Виліт вантажу є відстань від осі обертання крана до центра ваги вантажу.

Виліт стріли є відстань від осі обертання крана до крайньої габаритної точки стріли при забезпечені відповідного вильоту вантажу.

Режимна група крана К є номер групи класифікації вантажопідйомних кранів за режимами роботи.

Режимна група механізму М є номер групи класифікації механізмів вантажопідйомних кранів за режимами роботи.

1.2. Принципові схеми кранових механізмів і їх головні параметри

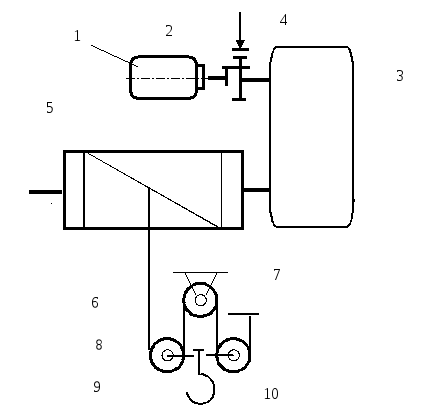

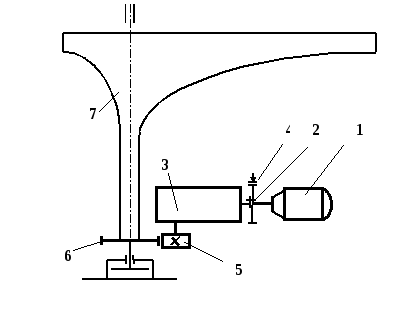

1.2.1. Механізм піднімання вантажу

Механізм піднімання вантажу з електричним приводом за найбільш розповсюдженою схемою (рис. 1.4) включає двигун 1, який через муфту 2 з’єднується з первинним валом редуктора 3. Зазначимо, що шків гальма повинен бути з’єднаний тільки з півмуфтою редуктора. Така конструкція виключає падіння вантажу в разі відмови муфти. До вихідного вала редуктора через муфту приєднується вантажний барабан 5, на який намотується канат 6. Разом з блоками 7 канат створює поліспастну систему 8, яка включає гакову підвіску 9. У гаковій підвісці знаходиться гак 10.

Головними параметрами механізму піднімання вантажу є:

-

номінальна вантажопідйомність крана Qн,т;

-

швидкість піднімання вантажу Vвт ,м/с;

-

висота піднімання вантажу Н ,м;

-

режимна група механізму М.

Далі буде глибше розглянуто значення режимної групи М як технічного параметра механізму піднімання вантажу й інших кранових механізмів.

Рис.1.4. Механізм піднімання вантажу

1.2.2. Механізм пересування вантажного візка

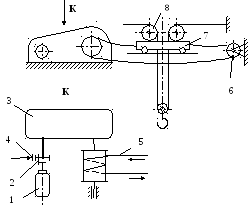

Механізм пересування вантажного візка може мати дві принципово різні схеми – з привідними колесами та з канатною тягою.

Механізм пересування вантажного візка з привідними колесами (рис. 1.5) включає двигун 1, який через муфту 2 з’єднується з первинним валом редуктора 3. Шків гальма 4 посаджений на валі редуктора чи двигуна.

До вихідного вала редуктора з одного боку, або з двох боків, через муфти 5 приєднується трансмісійний вал 6, що далі через муфти має з’єднання з привідними колесами 7. До механізму належать також холості колеса 8.

Перевагою механізму пересування з привідними колесами є те, що практично всі вузли і деталі цього механізму можуть бути уніфіковані.

Недолік механізму в тому, що кількість привідних коліс може бути недостатньою, щоб забезпечити зрушення крана чи вантажного візка без ковзання. Коліс може бути також недостатньо для надійного гальмування крана чи візка. Тому кількість привідних коліс повинна бути розрахунковою, що більш детально буде розглянуто в подальшому викладенні матеріалу.

Рис. 1.5. Механізм пересування вантажного візка з привідними колесами

Механізм пересування візка з канатною тягою (рис. 1.6) включає двигун 1, який через муфту 2 з’єднується з первинним валом редуктора 3. На первинному валу може бути установлено гальмо 4, яке може бути і відсутнім в залежності від заданої швидкості візка. На вихідний вал насаджується канатний барабан або привідний блок для тягового каната 5. Тяговий канат закріплений на вантажному візку 7 з двох боків і огинає відхиляючий блок 6.

Рис.1.6. Механізм пересування вантажного візка з канатною тягою

При обертанні барабана (або блока) в різних напрямках тяговий канат пересуває візок в один чи другий бік. Механізм піднімання вантажу на візку з канатною тягою має відхиляючі блоки 8, а кінець підйомного каната закріплено в кінці колії візка. Така схема дозволяє зберігати вантаж на одній і тій самій висоті при пересуванні візка. Головними параметрами механізму пересування вантажного візка є:

-

швидкість пересування візка Vв , м/с;

-

режимна група механізму М.

1.2.3. Механізм обертання крана

Механізмом обертання крана називають механізм, який обертає його поворотну частину. Механізм обертання з електричним приводом (рис 1.7) включає двигун 1, який через муфту 2 з’єднується з вхідним валом редуктора 3. На первинному валі установлюють гальмо 4. Редуктор має таку конструкцію, яка дозволяє через шестерню 5 і зубчасте колесо 6 передавати обертовий момент на обертову частину крана. Інша схема механізму може відрізнятись тим, що редуктор установлений на обертовій частині крана, а зубчасте колесо 6 закріплено на не обертовій.

Рис.1.7. Механізм обертання крана

Головними параметрами механізму обертання крана є:

-

кутова швидкість обертання ω , рад/с;

-

режимна група механізму М.

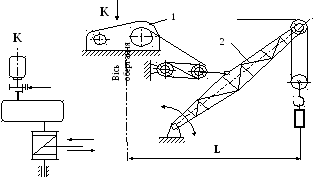

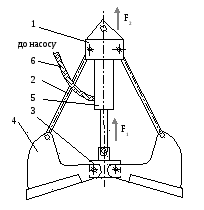

1.2.4. Механізм зміни вильоту вантажу

Вильотом вантажу L називають відстань від центра ваги вантажу до осі обертання крана. Змінювати виліт вантажу можна за допомогою вантажного візка з канатною тягою (див. рис. 1.6), а також із застосуванням стріли. Останній (рис.1.8) включає механізм піднімання стріли 1, що будується за схемою механізму піднімання вантажу, та стрілу 2. Для зміни вильоту вантажу може бути застосована також телескопічна стріла з електричним чи гідравлічним приводом телескопування та інші схеми механізму, що принципово відрізняються між собою за конструкцією стріли та типом приводу.

Рис.1.8. Механізм зміни вильоту вантажу з застосуванням стріли

Головними параметрами механізму зміни вильоту вантажу є:

-

швидкість зміни вильоту Vвил ,м/с;

-

режимна група механізму М.

1.3. Режими роботи кранів та кранових механізмів. Класифікація кранів та кранових механізмів за режимами роботи

Під режимом роботи крана чи механізму розуміють інтенсивність його використання. Інтенсивність визначається величиною навантажень та кількістю різних за величиною навантажень в зазначений термін. Режим роботи впливає на довговічність окремих частин крана чи механізму, від режиму роботи залежить ступінь небезпечності вантажопідйомної машини. Тому режим, в якому належить використовувати кран при його роботі, нормативно входить як до проектної документації, так і до експлуатаційної. За режимами роботи кран та кранові механізми поділяють (класифікують) відповідно до всесвітніх та державних стандартів. Нижче наводяться деякі із цих стандартів:

ISO 4301/1–86. Крани та вантажопідйомні пристрої. Классификация.

ГОСТ 25546–82. Крани вантажопідйомні. Режими роботи.

ГОСТ 25835–83. Крани вантажопідйомні. Класифікація механізмів за режимами роботи.

Класифікація кранів за режимами роботи

Відповідно до державного стандарту про класифікацію кранів за режимами роботи, що діяв до 1985 року, для кранів призначалось чотири режимних групи або режими роботи:

Л – легкий;

С – середній;

В – важкий;

НВ – надважкий.

Кожна група режиму роботи крана визначалась режимом роботи механізму підйому вантажу, а саме коефіцієнтами: використання крана за номінальною вантажопідйомністю, використання крана за часом, відносною тривалістю включення та кількістю включень за годину.

Найбільш важливим коефіцієнтом для механізму крана являється відносна тривалість включення ТВ %, яка є відношенням машинного часу роботи механізму tм до контрольного відрізку часу роботи крана tк , тобто

ТВ % = (tМ / tК ) 100%.

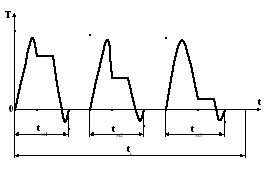

На рис. 1.9 показано машинний час роботи одного з механізмів за час роботи крана tк ,

tм = tм1 + tм2 + tм3 .

За віссю абсцис відкладені зусилля в механізмі.

Рис.1.9. Машинний час роботи механізму

Головними недоліками розглянутої методики класифікації кранів за режимами роботи були наступні:

-

для крана в цілому режимна група не розраховувалась, а приймалась однойменною з режимною групою механізму піднімання вантажу;

-

для крана і для механізму режимна група призначалась на весь період його роботи, не враховувались можливі зміни в інтенсивності їх навантаження за термін служби;

-

точність визначення режимної групи була низькою.

За міжнародним стандартом ISO 4301/1–86 для кранів призначається вісім режимних груп А. Стандарт ГОСТ 25546–82 режимну групу крана позначає як К→{1К, 2К,...8К}.

Послідовність розрахунку режимної групи наступна:

-

Сформувати вихідні дані, а саме визначити:

Qi – маси вантажів, які піднімає кран за термін його служби;

Сi – кількість піднімань вантажів кожної маси за той же термін.

-

Розрахувати коефіцієнт використання крана

![]() ,

,

де n – кількість вантажів різної маси.

-

Знайти, користуючись таблицями стандарту, клас використання крана С, тобто

СТ → С.

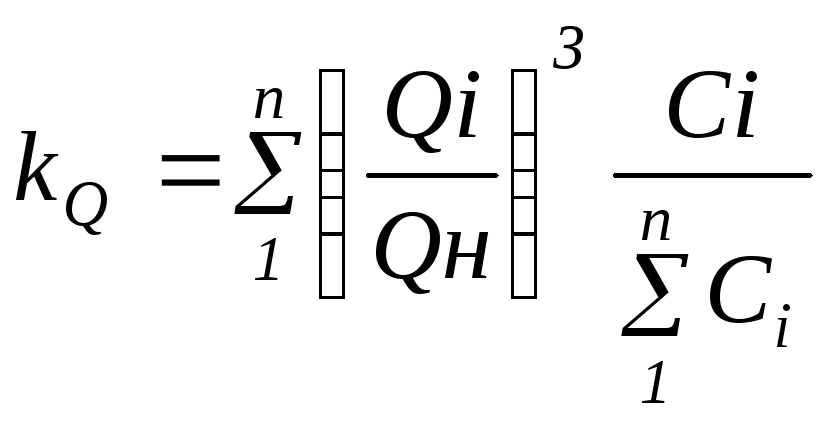

4) Розрахувати коефіцієнт навантаження крана за формулою стандарту

,

,

де Qн – номінальна вантажопідйомність крана.

-

Знайти, користуючись таблицями стандарту, клас навантаження крана Q , тобто

kQ → Q.

-

Користуючись таблицями стандарту, знайти за значеннями класів режимну групу крана К:

С X Q → К.

Класифікація кранових механізмів за режимами роботи.

Відповідно до стандарту для кранових механізмів призначається шість режимних груп М → {1М, 2М,...,6М}.

Послідовність розрахунку режимної групи механізму наступна:

-

Сформувати вихідні дані для розрахунку:

Рi – навантаження на механізм;

ti – машинний час дії кожного навантаження.

-

Розрахувати коефіцієнт використання механізму

![]() ,

,

де n – кількість різних за величиною навантажень.

-

Знайти, користуючись таблицями стандарту, клас використання механізму Т:

ТТ → Т.

-

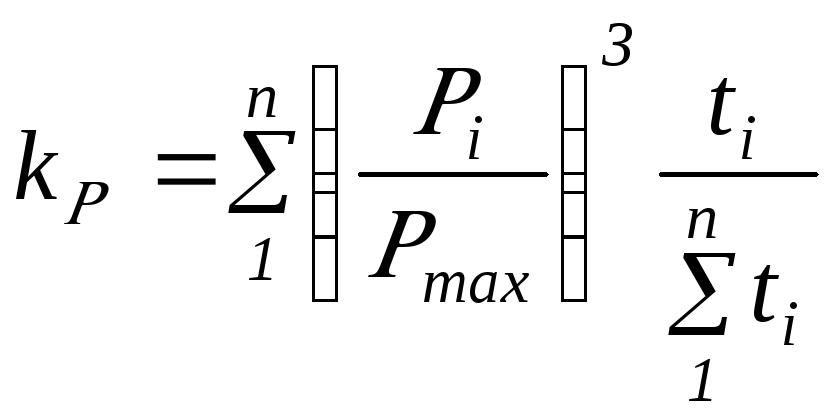

За формулою стандарту розрахувати коефіцієнт навантаження механізму

,

,

де Р мах – найбільше зусилля в механізмі.

5) Знайти, користуючись таблицями стандарту, клас навантаження крана Р:

kр → Р.

6) Знайти, користуючись таблицями стандарту, режимну групу механізму М, тобто

Т Х Р → М.

Головні переваги розглянутої методики класифікації кранів за режимами роботи наступні:

-

для крана в цілому режимна група не приймається однойменною з режимною групою механізму піднімання вантажу, а розраховується за вихідними даними навантаження крана;

-

точність визначення режимної групи крана і механізмів більш висока;

-

режимна група не призначається постійною на весь термін роботи крана і механізмів, а існує як розрахункова на заданий період їх роботи, з часом напрацювання крана і механізмів режимна група поступово зростає від 0 до розрахункової величини. У результаті такої властивості класифікації виникає можливість у процесі експлуатації крана і механізмів реєструвати їх ресурс роботи за ознакою напрацювання.

Класифікація кранів і кранових механізмів за режимами роботи дає вихідні дані для розрахунку циклічної міцності кранових деталей, що дозволяє оцінити їх довговічність як на стадії проектування, так і на стадії експлуатації. Виходячи з режимної групи крана, проводять аналіз можливості застосування даного крана в тому чи іншому технологічному процесі. Наприклад, в металургійній промисловості в більшості випадків можуть бути використані вантажопідйомні крани тільки більш високих режимних груп за причини інтенсивного технологічного процесу і складного навколишнього середовища для крана.

РОЗДІЛ 2

ЗАХОПЛЮЮЧІ ПРИСТРОЇ ДЛЯ ВАНТАЖІВ

2.1. Класифікація

За своєю формою та властивостями вантажі поділяють на:

-

штучні;

-

сипкі;

-

навалочні;

-

рідинні;

-

газоподібні.

Відповідно до цього таким же чином класифікують і пристрої для захоплення вантажів у вантажопідйомних машинах.

Окрім наведеного розподілу захоплюючі пристрої поділяють на прості та складні.

Простим захоплюючим пристроєм вантажопідйомної машини є гакова підвіска. Якщо кран обладнаний тільки гаком, то його відносять до кранів загального призначення.

До складних захоплюючих пристроїв належать такі, як кліщові захоплювачі, траверси зі скобами, електромагнітні та вакуумні захоплювачі, грейфери, різного виду порожнини тощо. Якщо кран обладнаний невід’ємним складним захоплюючим пристроєм, то його називають спеціальним краном.

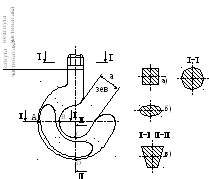

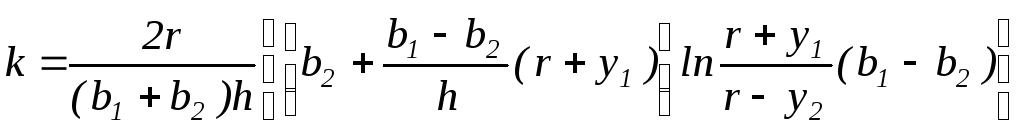

2.2. Однорогі гаки. Принцип розрахунку

Однорогий гак (рис. 2.1) має незігнуту частину, яка потрібна для приєднання гака до рухомих елементів поліспаста, та зігнуту, яка створює зів і приєднує до гака вантаж.

Рис.2.1. Однорогий гак

Незігнута частина гака може бути циліндричною з шийкою і різзю під гайку або мати отвір (проушину), в який входить палець з’єднання.

Розрахунковими є наступні три розрахункові перерізи однорогого гака (рис. 2.1):

-

переріз I-I в незігнутій частині;

-

горизонтальний переріз зігнутої частини з точками А і В;

-

вертикальний переріз зігнутої частини з точками С і D.

Переріз I-I навантажений вертикальною силою ваги вантажу G, розрахунок його роблять за відомими формулами розтягування стрижня.

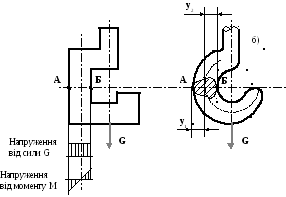

Переріз А-В розраховують на розтяг та згинання. Для пояснення напружень, які виникають при дії розтягування і згинання в перерізі А-В та для пояснення доцільності трапецеїдальної форми перерізу гака в зігнутій частині розглядаємо гак, складений з прямих брусів (рис. 2.2, а).

а) б)

Рис. 2.2. Розрахункова схема гака

У цьому випадку напруження в горизонтальному перерізі А-В:

![]() ; (2.1)

; (2.1)

![]() , (2.2)

, (2.2)

де σА – напруження в точці А;

σВ – напруження в точці В;

А А-В – площа перерізу;

JА-В – момент інерції перерізу;

y1 і y2 – відстані від нейтральної осі перерізу до точок А і В;

М – згинальний момент в перерізі.

Якщо

форма перерізу буде симетричною відносно

нейтральної осі, тобто такою, що y1

= y2,

то напруження σА

≠

σВ.

Для того, щоб досягти рівняння

![]() ,

переріз виконують несиметричним, а саме

трапецеїдальним, коли

,

переріз виконують несиметричним, а саме

трапецеїдальним, коли

![]() .

.

Для зігнутого гака з трапецеїдальною формою перерізу (рис. 2.2, б) напруження в точках А і В визначають за формулами кривого брусу, які тут наведені у кінцевому вигляді:

![]() ;

(2.3)

;

(2.3)

,

(2.4)

,

(2.4)

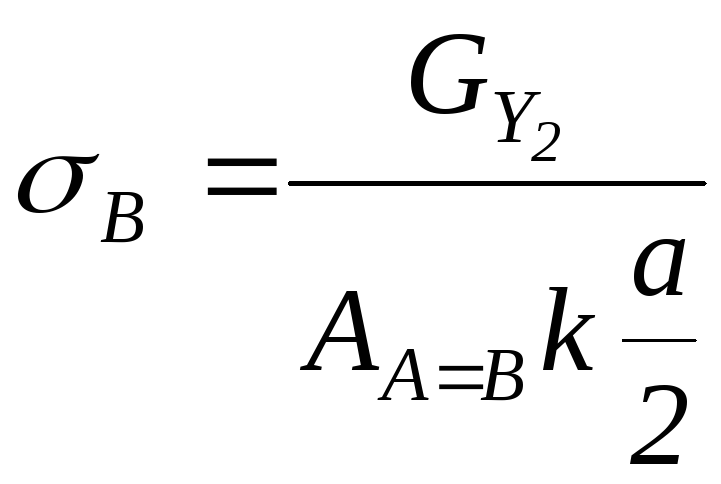

де

![]() – розмір зіву гака;

– розмір зіву гака;

![]() – коефіцієнт,

що враховує форму і геометричні розміри

перерізу. Для трапецеїдальної форми

його визначають за формулою

– коефіцієнт,

що враховує форму і геометричні розміри

перерізу. Для трапецеїдальної форми

його визначають за формулою

, (2.5)

, (2.5)

де

![]() –

радіус кривизни зігнутої частини гака,

–

радіус кривизни зігнутої частини гака,

![]() ;

;

b1, b2, h – більша і менша сторони та висота розрахункової трапеції перерізу.

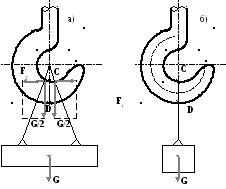

Переріз С-D розраховують на розтягування, згинання та зрізання. На рис.2.3 показано навантаження перерізу С-D у двох випадках – коли вантаж приєднаний до гака двома стропами (рис.2.3, а) та коли вантаж приєднаний до гака одним стропом (рис.2.3, б).

Рис. 2.3. Два розрахункові випадки навантаження перерізу С-D

У першому випадку в перерізі діють напруження розтягування та згинання від сили FГ як складової сили ваги вантажу G. Схема, за якою навантажується переріз С-D силою FГ повністю співпадає зі схемою, за якою навантажується переріз А-В силою G (див. рис. 2.2). Тому визначення напружень від розтягування і згинання можна здійснити, користуючись формулою (2.3) для точки С і формулою (2.4) для точки D. Разом з тим ці напруження повинні бути доповнені напруженнями від зрізання силою G/2, тобто

![]() ,

,

де АС-D – площа перерізу С-D.

Сумарні напруження можна одержати за формулою

![]() .

.

Переріз С-D перевіряють на дію найбільших напружень зрізання, коли вантаж приєднаний до гака одним стропом, тобто

![]() .

.

2.3. Складні захоплюючі пристрої

2.3.1. Класифікація

Складні захоплюючі пристрої поділяють в залежності від типу вантажу, який підлягає підніманню пристроєм. Штучні та сипкі вантажі захоплюють механічними, електричними та пневматичними пристроями, рідинні та газові піднімають в ємкостях.

За принципом дії механічні захоплюючі пристрої для штучних вантажів можуть бути кліщовими, ексцентриковими та іншими спеціальної конструкції. До електричних захоплювачів відносимо вантажні електромагніти. Сипкі вантажі переміщують в більшості випадків грейферами.

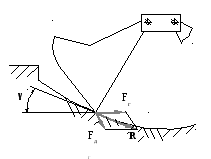

2.3.2. Кліщові та ексцентрикові захоплювачі

Захоплення вантажів кліщовими та ексцентриковими захоплюючими пристроями відбувається за рахунок ваги захоплювача та власної ваги вантажу. Таке захоплення називають самозатисненням вантажу. Щоб самозатиснення відбулося, потрібна відповідність геометричних параметрів пристрою даній умові. Процес захоплення вантажу з самозатисненням розглядаємо на прикладі кліщового та ексцентрикового захоплювачів.

Кліщовий захоплювач

Принципова схема кліщового захоплювача показана на рис. 2.4. Умова утримання вантажу в кліщах відповідає рівнянню

![]() ,

(2.6)

,

(2.6)

де G – вага вантажу;

FT – сила тертя, яка створюється нормальною силою,

![]() ,

(2.7)

,

(2.7)

де f – коефіцієнт тертя в контакті вантажу з кліщами.

Вага вантажу і вага кліщів передаються в точку А, де створюють горизонтальну силу:

![]() ,

(2.8)

,

(2.8)

Рис. 2.4. Схема кліщового захоплюючого пристрою:

GK – вага кліщового захоплюючого пристрою;

ß – кут між вертикаллю та стропом.

У рівняння моментів відносно точки О

![]()

підставимо значення величин з (2.8), (2.7), (2.6). Тоді маємо

![]()

![]() .

(2.9)

.

(2.9)

Рівняння (2.9) можна перетворити:

![]() ;

;

![]() .

(2.10)

.

(2.10)

Позначимо

![]() .

Тоді маємо

.

Тоді маємо

![]() .

(2.11)

.

(2.11)

Рівняння (2.11) відображає умову утримання вантажу при розрахункових геометричних параметрах кліщів і заданих значеннях ζ та f.

З формули (2.11) можна записати вираз для потрібного значення коефіцієнта тертя f між кліщами і вантажем:

![]() .

(2.12)

.

(2.12)

Ексцентриковий захоплювач

Схема ексцентрикового захоплювача показана на рис. 2.5.

Умова утримання вантажу забезпечується при рівнянні

![]() ,

(2.13)

,

(2.13)

де G – вага вантажу;

FT – сила тертя в контакті вантажу з пристроєм.

Нормальна сила в контакті

![]() ,

(2.14)

,

(2.14)

де f – коефіцієнт тертя.

З розкладу сил маємо:

![]() .

(2.15)

.

(2.15)

Рис. 2.5. Схема ексцентрикового захоплюючого пристрою

Порівнюючи (2.14) і (2.15), маємо:

![]() .

(2.16)

.

(2.16)

Найбільший кут α може досягати значення кута тертя

![]() .

.

Тоді умова утримання вантажу при найбільшому значенні кута α має вигляд:

α ≤ ρ . (2.17)

2.3.3. Вантажні електромагніти та вакуумні захоплювачі

Вантажні електромагніти застосовують для піднімання вантажів, виготовлених з феромагнітних матеріалів. На рис. 2.6 зображена принципова схема вантажного електромагніту, який складається з корпусу 3, соленоїдної котушки 4 та кабелю 2 для підведення електричного струму. Утримується електромагніт ланцюгами 1.

Рис. 2.6. Вантажний електромагніт

Важливою відзнакою вантажного електромагніту є те, що його вантажопідйомність G залежить від геометричних параметрів вантажу, тобто положення вантажу відносно точки найбільшої напруженості магнітного поля Е. Електромагніт створює більшу силу підйому для суцільних вантажів (наприклад, стальні заготівки) і меншу для розпорошених вантажів (наприклад, металева стружка).

Електромагніти застосовують як окремі захоплюючі пристрої, так і в групі з’єднаних магнітів.

Вакуумні захоплювачі застосовують для тих вантажів, які мають плоскі поверхні і до яких можне присмоктуватись вакуумна камера захоплювача.

Принципова схема вакуумного захоплювача наведена на рис. 2.7. До складу захоплювача входить корпус 1 з вакуумною камерою, прокладки 2 для щільності стику з вантажем, шланг 3 для створення вакууму в камері. Вантажопідйомність вакуумного захоплювача залежить від рівня вакууму в камері і міцності деталей з’єднання захоплювача з вантажем.

Вакуумні захоплювачі, як і електромагніти, застосовують окремими захоплюючими пристроями та у групі з’єднаних захоплювачів.

Рис. 2.7. Вакуумний захоплювач

2.3.4. Грейфери

2.3.4.1. Принцип роботи грейфера Класифікація грейферів

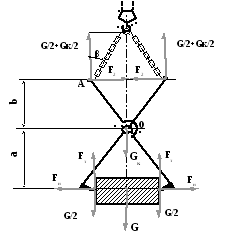

Принципова схема роботи грейфера наведена на рис. 2.8.

Замикання грейфера відбувається, коли відстань S між верхньою та нижньою траверсами зменшується, і його щелепи зближуються.

Розмикання грейфера відбувається, коли відстань S між верхньою та нижньою траверсами збільшується, і його щелепи розходяться.

При замиканні грейфер повинен занурюватись в матеріал. Це відбудеться при умові, що сили занурення FЗ будуть достатні для долання сил опору з боку матеріалу.

За принципом створення сили тиску грейфера на матеріал FН всі грейфери поділяють на натискні і ненатискні. У натискному грейфері сила FН створює окремий механізм, який установлений на конструкції машини і жорстко з’єднаний з грейфером. Ненатискний грейфер має гнучкий канатний підвіс. Силу занурення FЗ в ненатискному грейфері створює власна вага грейфера.

Рис. 2.8. Принципова схема роботи грейфера

Далі розглядаємо тільки ненатискні грейфери.

Замикання грейфера відбувається тоді, коли на нижню траверсу (рис. 2.8) діє сила F1, а сила F2 в цей час відсутня.

Розмикання грейфера відбувається тоді, коли на верхню траверсу діє сила F2, а сила F1 в цей час відсутня.

За принципом створення сил F1 та F2 грейфери поділяються на канатні та привідні.

2.3.4.2. Канатні грейфери

Канатні грейфери поділяються на одноканатні та двоканатні. В одноканатному грейфері сили F1 і F2 (рис. 2.8) створюють один і той самий канат, який сходить з крана. У двоканатному грейфері сили F1 і F2. створюють два окремих незалежних канати, які сходять з крана.

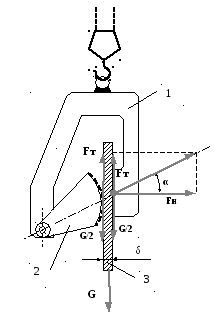

Приклад роботи одноканатного грейфера показано на рис. 2.9.

При замиканні грейфера (рис. 2.9, а) рухома траверса 5 з’єднана гаками 6 з нижньою траверсою 3 і завдяки цьому створює замикаючу силу F1.

а) б)

Рис. 2.9. Одноканатний грейфер

Заповнений грейфер може бути розвантаженим «на висоті» або «з упором в матеріал». За схемою (рис. 2.9, б) грейфер розмикається за останнім способом. Після стикання заповненого грейфера з матеріалом рухома траверса 5 ще деякий час під власною вагою продовжує рух донизу на величина зазору δ. При цьому захоплюючі гаки 6 розпадаються і траверсу звільняють. Гак крана після цього рухається догори і підносить рухому траверсу до верхньої. Далі створюється сила F2, і грейфер розмикається. Покладений на матеріал розімкнутий грейфер займає таке положення, при якому захоплюючі гаки зближуються і готові захопити рухому траверсу. Гак крана опускає рухому траверсу до захоплення її гаками. Пружини 7 дозволяють гакам дещо розійтись для проходу траверси в захоплюючий простір. Далі гак крана йде догори, і процес повторюється.

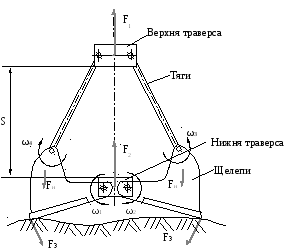

Двоканатний грейфер призначений для використання тільки на таких кранах, які мають два механізми – замикаючий для створення сили F1 і розмикаючий для створення сили F2.

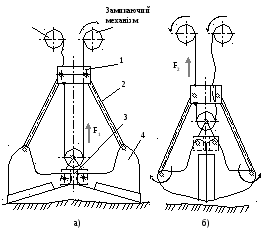

На рис. 2.10 показано принцип роботи двоканатного грейфера.

До конструкції двоканатного грейфера входить: верхня траверса 1, тяги 2, нижня траверса 3, щелепи 4.

Рис. 2.10. Двоканатний грейфер

При замиканні грейфера (рис. 2.10, а) працює тільки замикаючий механізм, який створює силу F1.

При розмиканні грейфера (рис. 2.10, б) чи то «на висоті», чи то «з упором в матеріал» працює тільки розмикаючий механізм. Для піднімання грейфера працюють і розмикаючий, і замикаючий механізми.

2.3.4.3. Привідні грейфери

У привідних грейферах для створення замикаючого зусилля застосовують окремий привід, який влаштовується безпосередньо на грейфері. Привід може бути електричним, гідравлічним чи пневматичним. Відповідно до цього називають грейфери – електричні, гідравлічні, пневматичні.

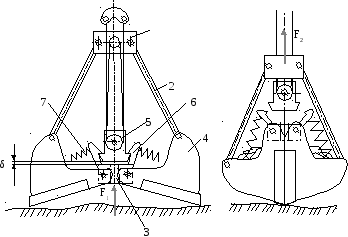

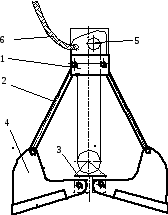

Електричний грейфер наведено на рис. 2.11.

Гідравлічний грейфер наведено на рис. 2.12.

Пневматичний грейфер має конструкцію аналогічну гідравлічному.

До конструкції електричного і гідравлічного грейферів входить верхня траверса 1, на якій розташований привід замикання грейфера. В електричному грейфері це може бути двигун з виконуючим механізмом у вигляді канатного барабана чи зірочки з ланцюгом. У гідравлічному грейфері застосовується гідравлічний циліндр. У цих грейферах, як і в попередньо розглянутих, маємо тяги 2, нижню траверсу 3 та щелепи 4. Відзнакою, яку маємо як недолік привідних грейферів, є необхідність підведення до грейфера джерела енергії.

Рис. 2.11. Електричний грейфер

Рис. 2.12. Гідравлічний грейфер

2.3.4.4. Основні принципові положення з розрахунку грейферів

Розрахунковою величиною грейфера є його необхідна вага

Gгр = λV+0.5 ,

де λ – коефіцієнт, що враховує міцність матеріалу;

V – об’єм грейфера, м3;

Орієнтовне співвідношення між вагою головних частин конструкції грейфера та вагою грейфера може бути таким:

-

вага нижньої траверси G1 = 0.2Gгр;

-

вага верхньої траверси G2 = 0.3Gгр;

-

вага щелепів G3 = 0.5Gгр.

Рис. 2.13. Зусилля на різальній кромці щелепи

Зусилля, що діють на щелепи грейфера (рис.2.13), використовують для розрахунку його конструкцій на міцність.

Найбільше зусилля в замикаючому канаті грейфера виникає після повного його замикання:

![]() ,

,

де

![]() – найбільша вага матеріалу у грейфері.

– найбільша вага матеріалу у грейфері.

РОЗДІЛ 3

ГНУЧКІ ВАНТАЖНІ ТА ТЯГОВІ ЕЛЕМЕНТИ