- •Оглавление

- •Предисловие

- •Введение

- •Указания по соблюдению правил техники безопасности

- •1. Устройство дизеля

- •1.1. Расположение оборудования на дизеле

- •1.2. Краткое описание устройства узлов и агрегатов дизеля

- •1.3. Системы дизеля

- •2. Причины неисправностей

- •2.1. Снижение мощности дизеля на 8-й позиции контроллера

- •2.2. Дымный выхлоп дизеля без снижения мощности на 8-й позиции контроллера

- •2.3. Дизель не набирает обороты по позициям контроллера или самопроизвольно снижает их под нагрузкой

- •2.4. Дизель не запускается

- •2.5. Дизель запускается с большим трудом или останавливается сразу после запуска

- •2.6. Дизель сбрасывает нагрузку

- •2.7. Дизель самопроизвольно останавливается или снижает обороты

- •2.8. Дизель не останавливается

- •2.9. Неустойчивая работа дизеля на холостом ходу (дизель «водит»)

- •2.10. Неустойчивая работа дизеля под нагрузкой (дизель «водит»)

- •2.11. Сильная вибрация дизель-генератора и агрегатов дизеля

- •2.12. Посторонний стук и шум в дизель-генераторе и агрегатах

- •2.13. Дизель идет «в разнос»

- •2.14. Помпаж турбокомпрессора

- •2.15. Давление в картере дизеля

- •2.16. Ненормальная работа масляных фильтров, снижение давления масла

- •2.17. Топливо попадает в масло

- •2.18. Пробой газов в систему охлаждения

- •2.19. Вода уходит из системы охлаждения, вода попадает в масло

- •2.20. Дизельное масло попадает в воду

- •2.21. Вода попадает в дизельное топливо

- •2.22. Дизельное топливо попадает в воду

- •2.23. Повышенный расход масла дизелем, течи масла по дизелю

- •2.24. Течи топлива, подсос воздуха в топливную систему

- •2.25. Дизель постоянно греется

- •2.26. Неисправности, связанные с работой объединенного регулятора

- •4.2 Выявление причин отказов в работе цилиндра

- •4.3. Методика отыскания причин недостаточной мощности дизеля

- •4.4. Определение проворота жаровой трубы выхлопного коллектора

- •4.5. Предварительная проверка состояния ротора турбокомпрессора

- •4.6. Определение наличия трещины в перемычке между масляным каналом и воздушным ресивером блока цилиндра

- •4.7. Определение тнвд с трещиной втулки плунжерной пары (в случаях разжижения масла топливом)

- •4.8. Определение трещины днища крышки цилиндра или цилиндровой втулки

- •4.9. Определение трещин во внутренних водяных рубашках выхлопных коллекторов

- •4.10. Выявление причин повышенного расхода масла

- •5. Характерные ошибки обслуживающего персонала, приводящие к тяжелым повреждениям дизелей

- •5.1. Ошибки, приводящие к задирам подшипников коленчатого вала

- •5.2. Ошибки, приводящие к работе дизеля «в разнос»

- •5.3. Ошибки, приводящие к задирам поршней и втулок цилиндров

- •5.4. Ошибки, приводящие к разрушению деталей цилиндропоршневой группы

- •Заключение

- •Библиографический список

1.3. Системы дизеля

Система воздухоподачи предназначена для очистки и подачи воздуха в дизель. Забор воздуха осуществляется через боковые жалюзи, расположенные на боковых стенках кузова, проходит через воздухозаборники, воздухоочистители, очищается от пыли и поступает в патрубок турбокомпрессора.

Воздухоочистители дизеля предназначены для очистки воздуха, поступающего в дизель, от содержащихся в нем частиц пыли. Для очистки воздуха использован принцип контактного улавливания частиц пыли, взвешенных в воздушном потоке и осаждающихся на нитях фильтрующей набивки, смоченной маслом. Воздухоочиститель имеет четыре кассеты с фильтрующей набивкой, размещенные в корпусе. Нижняя часть корпуса служит масляной ванной. В ней размещены поддон с маслоподающими циклонами. Воздух поступает в воздухоочиститель и разделяется на два потока. Первый поток поступает в кассеты, второй поток - в поддон и в полости поддона, закручивается специальными перегородками спиральной формы, увлекая капли масла. Капли масла разбрызгиваются перед фронтом кассет, смачивая набивку. Уровень масла в воздухоочистителе должен поддерживаться между рисками на щупе, являющимся также крышкой заливочной горловины. В процессе эксплуатации необходимо удалять осадок пыли из корпуса воздухоочистителя, производить промывку всех его деталей и фильтрующей набивки, а также заменять масло.

Турбокомпрессор ТК-35 (рис. 19) предназначен для подачи воздуха в дизель под избыточным давлением для увеличения мощности и экономичности дизеля. Остов турбокомпрессора состоит из входника 37, корпуса компрессора 3, корпуса выпускного 9, корпуса газоприемного 17. Воздух в компрессор поступает через входник 37, к фланцу которого подсоединяется патрубок воздухоочистителя. Во входнике установлены опорный 49 и упорный 45 подшипники ротора. Корпус компрессора 3 литой из чугуна, выполнен в виде спиральной улитки. В корпусе установлена вставка профильная 5, к которой прижимаются лопатки диффузора 7, образующие вместе колесом 4 компрессора и обтекателем 2 проточную часть компрессора. Корпус выпускной 9 литой из чугуна, имеет водяную рубашку, в которой циркулирует вода из системы охлаждения дизеля. Через корпус 9 отработавшие в турбокомпрессоре газы отводятся в глушитель дизеля. Корпус газоприемный 17 литой из чугуна имеет водяную рубашку в нем установлены сопловой венец 14 и кожух 30 соплового аппарата. Сопловой венец 14, кожух 30 и лопатки 13 турбины образуют проточную часть турбины. В газоприемном корпусе установлен опорный подшипник 22 ротора. Ротор 21 имеет вал сварной конструкции, состоящий из двух полувалов и диска турбины, Колесо 4 компрессора цельнолитое, фиксируется на валу гайкой. Лопатки 13 турбины установлены в диске турбины на ёлочных замках и зафиксированы стопорными пластинами.

Выпускная система - эжекционная, предназначена для выпуска отработанных газов в атмосферу, осуществления искрогашения и вентиляции дизельного помещения. Выпускная система состоит из выхлопного патрубка коробчатого сечения, прикрепленного к проточной части турбокомпрессора, и глушителя. Корпуса глушителя цилиндрической формы установлены вертикально, параллельно друг другу и смонтированы на люке крыши тепловоза. Внутри каждого корпуса расположен завихритель для сообщения направления потоку выхлопных газов, В закрученном потоке газов искры истираются о стенки корпуса и гаснут, а выхлопные газы дальше попадают в сепарационную камеру, состоящую из обечайки и сетки, расположенных концентрично. В нижнем фланце камеры вварены дренажные трубки для отделения от газов жидкой фазы в дренажную систему. Система дренажа состоит из труб и сепарационных бачков, расположенных с левой и правой стороны дизель-генератора.

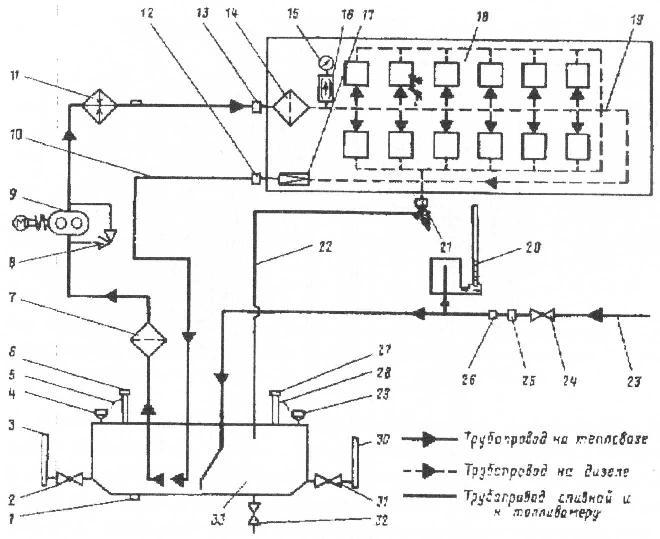

Топливная система (рис. 20) предназначена для подачи топлива из подвесного бака к топливным насосам высокого давления. Топливо топливоподкачивающим насосом 9 засасывается из бака 33 через фильтр грубой очистки 7, топливоподогреватель 11 и фильтр тонкой очистки 14 поступает к насосам высокого давления, а от них к форсункам. Топливный бак представляет собой сварную емкость объемом 7050 л. Топливоподкачивающий насос имеет привод от электродвигателя. Избыточное топливо при давлении выше 0,11...0,13 МПа (1,1...1,3 кгс/см2) через подпорный клапан 17 сливается обратно в бак. Предохранительный клапан 8 служит для ограничения давления топлива в трубопроводе системы и предохранения топливоподкачивающего насоса от перегрузок.

Фильтр грубой очистки топлива (рис. 21) предназначен для очистки топлива. Он состоит из корпуса 9, в котором размещен набор фильтрующих элементов 11, собранных в пакет на трехгранном стержне 5. Стержень ввернут в крышку 7, которая уплотняется кольцом 8. Снизу в корпусе имеется резьбовая пробка 1 для слива отстоя. Топливо поступает в фильтр через отверстие в нижнем фланце 10 и далее через сетки фильтрующих элементов 11 внутрь пакета. Очищенное топливо по каналам трехгранного стержня 5 перетекает в канал крышки 7 и через отверстие в верхнем фланце 10 выходит из фильтра. Посторонние частицы размером более 45 мкм задерживаются сетками, оседая на их поверхности, а также накапливаются в нижней части корпуса фильтра и периодически удаляются через отверстие, закрытое пробкой 1.

1 - пробка сливная; 2, 24, 31 - краны; 3, 30 - стекла топливомерные; 4, 29 - заливные горловины;

5, 28 - трубы вентиляционные; 6, 27 - щупы; 7 - фильтр грубой очистки;

8 - клапан предохранительный; 9 - топливоподкачивающий агрегат;

10, 13, 21 - присоединения к трубопроводу дизеля; 11 -топливоподогреватель;

12 - грибок под манометр; 14 - фильтр тонкой очистки; 15 -манометр дистанционный;

16 - демпфер; 17 - клапан подпорный; 18 - дизель; 19 - кран выпуска воздуха; 20 - топливомер;

22 - отвод топлива, просочившегося через форсунки;

23 - подвод воздуха от питательной воздушной магистрали; 25 - фильтр воздушный;

26 - дроссель; 32 - клапан слива топлива; 33 - бак топливный

Рисунок 20 – Схема топливной системы

Топливоподогреватель (рис. 22) представляет собой трубчатый теплообменник. В цилиндрическом сварном корпусе 9 размещен нагревательный трубный элемент, состоящий из гладких стальных трубок 4, вваренных в трубные доски 5 и закрытых двумя крышками 7. Топливоподогреватель устанавливается на кузов дизельного помещения на кронштейнах 2.

Масляная система (рис. 23) предназначена для подачи масла к трущимся поверхностям дизеля с целью их смазки и охлаждения поршней. В дизеле применена принудительная система смазки под давлением, масло охлаждается водой холодного контура дизеля. Масляный насос дизеля 11 засасывает масло из масляной ванны через маслозаборник 34 и по трубопроводу нагнетает его к двум полнопоточным фильтрам тонкой очистки 1 и 3, соединенным параллельно. Затем масло поступает в охладители масла 19 и 33, фильтр грубой очистки 40 и далее в дизель. Часть масла поступает в центробежные фильтры 24 и 27, из которых сливается в картер дизеля. Прокачка масла через дизель перед запуском осуществляется маслопрокачивающим насосом с приводом от электродвигателя. Для автоматического контроля за давлением масла в системе и своевременным снятием нагрузки или остановки дизеля предназначены реле давления 1 - 4ДДМ.

Полнопоточный фильтр тонкой очистки масла (рис. 24) состоит из основания корпуса 5, корпусов 7 и фильтрующих элементов 4, 6 типа «Нарва-6». К основанию корпуса 5 шпильками крепятся корпуса 7 с уплотнением резиновыми кольцами. В корпусах 7 ввернуты клапаны перепускные тарельчатого типа, предохраняющие фильтрующие элементы от разрушения при повышении перепада давления. Начало открытия клапана наступает при перепаде давления масла 0,16...0,18 МПа (1,6...1,8 кгс/см2). Подвод и отвод масла осуществляется через отверстия в основании корпуса.

Водяная система дизеля (рис. 25) закрытого типа с принудительной циркуляцией воды имеет два самостоятельных контура охлаждения (горячий и холодный), каждый из которых имеет свои трубопроводы, водяные насосы, секции холодильника и общий вентилятор охлаждения. Система предназначена для отвода тепла, выделяющегося при работе дизеля.

Основной (горячий) контур предназначен для охлаждения цилиндровых втулок и крышек, корпуса турбокомпрессора, выхлопных коллекторов. Водяным насосом 46, левым по ходу тепловоза, вода нагнетается в охлаждающие полости дизеля 42 и турбокомпрессор. Нагретая вода отводится от дизеля в секции 53 холодильника тепловоза и далее во всасывающую полость водяного насоса. В холодное время часть воды из водяной полости левого выхлопного коллектора дизеля отводится на обогрев в топливоподогреватель 29, калорифер 32, обогреватели пола кабины машиниста 34 и 65.

Дополнительный (холодный) контур предназначен для отвода тепла от охладителя наддувочного воздуха и охладителей масла. Водяным насосом 63, правым по ходу тепловоза, вода нагнетается в маслоохладитель 22 дизеля, секции 3 холодильника. Охлажденная вода далее прокачивается через маслоохладитель 59, охладитель наддувочного воздуха 64 и поступает во всасывающий патрубок водяного насоса 63.

Положение вентилей, краников и соединительных головок при работе дизеля, включении обогрева, прогреве топлива, прогреве дизеля от внешнего источника, при заполнении системы водой и сливе воды из системы указано в таблице (рис. 25).

На тепловозе применена система автоматического регулирования температуры воды (САРТ) основного и дополнительного контура (рис. 26). При нагреве воды основного контура до 348 К (75 °С) открываются левые жалюзи пневмоцилиндром 27, в который по сигналу термодатчика 15 поступает воздух от электропневматического вентиля 19. Правые жалюзи открываются по сигналу термодатчика 17 при нагреве воды дополнительного контура до 328 К (55 °С). Верхние жалюзи открываются при открытии боковых жалюзи. При повышении температуры воды основного контура 360 К (87 °С) или дополнительного контура 333 К (60 °С) начинает вращаться вентилятор. При необходимости работой жалюзи и вентилятора можно управлять дистанционно вручную, пользуясь тумблерами в кабине машиниста. Для этого нужно установить переключатель ПЖ на режим «Ручное». При отказе систем автоматического и ручного дистанционного управления жалюзи можно открывать вручную рычагом у соответствующего пневмоцилиндра. В системе автоматического управления жалюзи применены термодатчики типа Т-35 и преобразователи температуры ДТПМ.