- •1.Введение.

- •2.Анализ вакуумных систем.

- •2.1 Схема вакуумной системы.

- •2.2. Описание работы установки.

- •2.3. Принцип действия установки.

- •3. Расчеты, необходимые при проектировании вакуумной системы

- •Выбор вакуумных насосов

- •3.1.1Выбор средневакуумного насоса

- •3.1.2Выбор насоса для работы в области низкого вакуума

- •3.2. Определение конструктивных размеров трубопроводов

- •4.Выбор элементов вакуумной системы.

- •Преимущества применения широкодиапазонных вакуумметров vsp62mv

- •5. Расчёт герметичности

- •6. Выбор материала

- •Заключение:

5. Расчёт герметичности

В месте соединения фланцев необходимо обеспечить надёжную герметизацию.

Для фланца диаметром Ø335 мм подбираем в качестве материала уплотнителя выбираем резину ИРП-2043 [1, табл.11-19]. Толщина уплотнителя должна быть в пределах 2-3 мм. Степень герметичности определяется качеством изготовления уплотнителя и чистотой поверхности вала. Уплотнитель должен иметь твердость 50-60 условных единиц по Шору и гладкую поверхность.

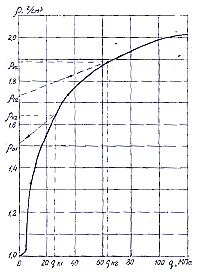

Рис.5.3 Зависимость плотности ρ уплотнительной резины от удельной нагрузки сжатия qъ

Для ИРП-2043 экспериментально получена зависимость (рис. 5.3) плотности рк от удельной нагрузки qк при ограничении поперечной деформации опытных образцов. С достаточной для практического применения точностью

![]() (1)

где

b = 8,5 МПа.

(1)

где

b = 8,5 МПа.

Зависимость изменения плотности от нагрузки qк до полной разгрузки можно представить выражением

![]() (2)

где b1

= 3,63 МПа.

(2)

где b1

= 3,63 МПа.

где hн, hо - толщина прокладки начальная и после снятия нагрузки qк.

Остаточная деформация

![]() (3)

где hн,

hо

- толщина прокладки начальная и после

снятия нагрузки qк.

(3)

где hн,

hо

- толщина прокладки начальная и после

снятия нагрузки qк.

Из условия постоянства массы прокладки, используя выражение (1) при qк = 0 и ρк = ρо, получим

![]() (4)

(4)

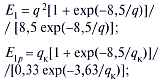

С учетом графической зависимости ρ = f(q) и выражений (1)-(4) были получены необходимые расчетные параметры материала прокладки: модули упругости прокладки при ее сжатии и восстановлении (E1 и E1p) и условные модули, учитывающие упругую и пластическую деформацию прокладки при ее сжатии (Eп) и остаточную деформацию прокладки после полного сятия нагрузки (Eост):

(5)

(5)

![]() (6)

(6)

(7)

(7)

где pн - начальная плотность (до нагружения).

Как показали расчеты и эксперементальные исследования, прокладки из ТРГ имеют довольно высокую деформируемость. Для ограничения осевой деформации прокладки при затяжке крепежных элементов соединения, а также при наличии циклически изменяющихся нагрузок целесообразно выполнить уплотнительный узел, содержащий прокладку с размещенным параллельно ей более жестким опорным элементом.

Рассмотрим особенности расчета и конструирования такого уплотнительного узла. Предполагается, что разъемное соединение содержит стандартные фланцы или фланцы, выполненные на основании их расчетов на прочность и жесткость по существующим методикам.

Зависимость

нагрузки Fп

на уплотнительный узел от давления p

уплотняемой среды имеет вид

![]() (8)

где Pб

- усилие затяжки крепежных болтов

(исходная нагрузка на

(8)

где Pб

- усилие затяжки крепежных болтов

(исходная нагрузка на

уплотнительный узел); α = ΣYб/(ΣYб+ΣYп) - коэффициент жесткости соединения; ΣYб, ΣYп - суммы коэффициентов осевой податливости элементов соединения, нагрузка на которые с увеличением давления уплотняемой среды соответственно увеличивается и уменьшается.

Осевая сила давления уплотняемой среды

![]() (9)

(9)

Значение Di - диаметра площади действия давления уплотняемой среды - зависит от вида этой среды (газ или жидкость) и от твердости материала прокладки. Принимается Dср≥Di≥d2 [4-6], где Dср, d2 - средний и внутренний диаметры прокладки.

При использовании опорного элемента нагрузки на прокладку и опорный элемент можно записать согласно выражению (8):

![]() (10)

где W1,

W2

- площадь соответственно прокладки и

опорного элемента; q1,

q2

- удельная нагрузка соответственно на

прокладку и опорный элемент. Далее

нижние индексы 1 и 2 также относятся

соответственно к прокладке и опорному

элементу.

(10)

где W1,

W2

- площадь соответственно прокладки и

опорного элемента; q1,

q2

- удельная нагрузка соответственно на

прокладку и опорный элемент. Далее

нижние индексы 1 и 2 также относятся

соответственно к прокладке и опорному

элементу.

Исходная толщина прокладки h1 должна быть больше исходной толщины опорного элемента h2:

![]() (11)

(11)

В процессе предварительной затяжки крепежных элементов прокладка деформируется на величину Δh и только после этого опорный элемент начинает воспринимать болтовую нагрузку до завершения затяжки болтов. С увеличением давления уплотняемой среды начинается разгрузка уплотнительного узла согласно выражению (8), но интенсивность изменения нагрузки на прокладку и опорный элемент зависит от их осевой жесткости.

Предельные

(расчетные) значения нагрузок на элементы

уплотнительного узла в рабочем

состоянии:

![]() (12)

где m - прокладочный

коэффициент, определяющий степень

герметичности соединения.

(12)

где m - прокладочный

коэффициент, определяющий степень

герметичности соединения.

Условия (12) обеспечиваются только при определенном соотношении исходных значений h1 и h2 и конкетном значении Pб.

Под

действием усилия затяжки крепежных

болтов

![]() (13)

опорный элемент сжимается

на величину

(13)

опорный элемент сжимается

на величину

![]() (14)

прокладка на величину

(14)

прокладка на величину

![]() (15)

где E - модуль упругости

материала опорного элемента при сжатии.

(15)

где E - модуль упругости

материала опорного элемента при сжатии.

После

преобразования с использований выражений

(14) и (15) получим

![]() (16)

(16)

Снижение

нагрузки на прокладочный узел при

увеличении давления уплотняемой среды

составляет

![]() (17)

(17)

Поскольку

интерсивность восстановления прокладки

и опорного элемента при увеличении

давления уплотняемой среды одинакова,

то

![]() (18)

(18)

Из

формул (17) и (18) следует

![]() (19)

где e = Y1(Y1+Y2)

(19)

где e = Y1(Y1+Y2)

Учитывая равенство деформаций опорного элемента и прокладки в процессе их восстановления (при q2 > 0), можно записать e = W2E/(W2E + W1E1p).

При

q2

= 0 с использованием выражения (19) получим

![]() (20)

(20)

Снижение

нагрузки на прокладку ΔF1,

учитывая выражения (17)-(19), определяется

по формуле

![]() (21)

(21)

Нагрузка

на прокладку в рабочих условиях

![]()

Удельная

нагрузка на прокладку после затяжки

крепежных болтов

![]() (22)

(22)

Требуемое

усилие затяжки крепежных элементов

находим согласно выражениям (13), (20) и

(22)

![]()

Необходимую

разность исходных толщин прокладки и

опорного элемента получим, используя

выражения (11), (16), (20) и (22):

Площадь

опорного элемента определяется из

условия его прочности при максимальной

нагрузке q2з

(20):

![]() где

[σ]2

— допускаемое напряжение для материала

опорного элемента.

где

[σ]2

— допускаемое напряжение для материала

опорного элемента.

Для проверки полученных аналитических выражений расчеты уплотнительных узлов с прокладками из резины типа ИРП-2043. В программу исследований входила, в частности, оценка деформации прокладки и опорного элемента в процессе их предварительного нагружения и при увеличении во внутренней полости соединения давления уплотняемой среды. В качестве объекта исследования выбрано фланцевое соединение Dy = 250 мм по ГОСТ 12815-88.

Опорный элемент — стальное кольцо, размещенное внутри прокладки. Геометрические параметры уплотнительного узла : d1 = 264 мм, d2 = 291 мм, d3 = 313 мм, h1 = 2,45 мм, h2 = 2,035 мм (средние значения четырех измерений); Δh = 0,415 мм.

Максимальное усилие предварительного нагружения уплотнительного узла Рб = 306 кН, максимальное давление уплотняемой среды (азот) р = 3,8 МПа.

Согласно экспериментальной зависимости Рб = f(Δh) опорный элемент вступает в контакт с фланцами при Рб =98,1 кН (наблюдается резкий перелом графической зависимости). При этом прокладка сжата на Δh = 0,35 мм при q1з =9,4 МПа.

При Рб < 98,1 кН вся нагрузка воспринимается прокладкой, при Рб ≥ 98,1 кН — опорным элементом и прокладкой. При максимальном значении Рб = 306 кН удельная нагрузка на опорный элемент q2з = 17,6 МПа.

Удельная нагрузка на прокладку, при которой она сожмется на Δh = 0,415 мм, q1з = ΔhEп/h1.

При Еп = 65,9 МПа (экспериментальное значение) и h1 = 2,45 мм q1з = 11,6 МПа. Согласно выражению (6) при qк = 11,6 МПа Еп = 66,06 МПа.

Усилие

предварительного нагружения прокладки

[с учетом выражения (13) при q2з

= 0]

![]()

При

W1

= 0,01043 м² Pб

= 120,9 кН. При дальнейшем увеличении Pб

начинается нагружение опорного элемента.

При этом деформации прокладки и опорного

элемента одинаковы. Увеличение нагрузки

на прокладку согласно уравнению (17)

![]()

При W2 = 0,01176 м², Eп = 66,06 МПа ΔF1з = 3×10-4ΔF2з. Следовательно, нагрузка на прокладку практически не увеличивается, и всю дополнительную нагрузку (сверх 120,9 кН) воспринимает опорный элемент.

Удельная

нагрузка на опорный элемент

![]()

В процессе эксперимента при максимальном значении Рб = 306 кН во внутренней полости соединения ступенчато увеличивали давление газообразного азота до 3,8 МПа.

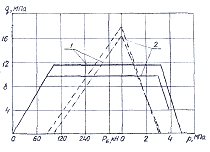

Рис. 5.4. Сравнение результатов расчета (7) и эксперимента(2): ——— - прокладка; - - - - - опорный элемент

Опорный элемент полностью разгрузился при давлении 2,94 МПа. После этого началась разгрузка прокладки.

Как

следует из уравнения (21), падение нагрузки

на прокладку

![]()

Так как фланцевое соединение нагружается гидравлическим прессом, то α = 1,0. По выражению (9) при Di = d2 = 0,291 м Fг = 0,0665р. По выражению (5) при qк = 11,6 МПа E1р = 71,1 МПа. При Е= 2×105 МПа (сталь) выражения (10) e = 0,999. Окончательно Δq1г = 0,00 18p МПа.

Падение

нагрузки на опорный элемент с учетом

выражения (19)

![]() (23)

(23)

Опорный элемент разгрузится полностью при Δq2г = 17,6 МПа, при этом р = 3,1 МПа (см. выражение (23)). Прокладка при р = 3,1 МПа разгрузится всего на 0,0056 МПа.

При

дальнейшем увеличении давления

уплотняемой среды падение нагрузки на

прокладку составит

![]() (24)

(24)

Прокладка полностью разгрузится при Δq1г = 11,6 МПа и р = 4,9 МПа (согласно выражению (24)). Расчетная и экспериментальная графические зависимости изменения удельных нагрузок на прокладку и опорный элемент от усилия предварительного нагружения Рб и давления уплотняемой среды р представлена на рис. 5.4.

Остаточная деформация прокладки после завершения эксперимента была определена по выражению Δhп=qкh1/Eост и равна 0, 14 мм.

Значение Eост существенно зависит от первоначальной плотности рн материала прокладки. Так, при qк = 11,6 МПа и рн = 1,0 г/см&sub3; Eост = 60 МПа и Δhп = 0,47 мм; при рн = 1,22 г/см&sub3; Eост = 71,9 МПа и Δhп = 0,039 мм. Следовательно, можно предположить, что действительная начальная плотность материала прокладки составляет 1,17 г/см&sub3;.

При отсутствии опорного элемента для создания требуемой нагрузки на прокладку q1г = 11,6 МПа при давлении уплотняемой среды р = 3,1 МПа потребовалась бы первоначальная нагрузка q1з = 30,7 МПа. При этом деформация прокладки Δh = 0,82 мм, а остаточная деформация Δhп = 0,49 мм. Усилие предварительной нагрузки Рб = 320 кН (против 306 кН при наличии опорного элемента).