- •Раздел 2. Технология обработки металла

- •1. Способы получения заготовок литьем

- •1.1. Способы изготовления отливок

- •1.2. Изготовление отливок в разовых формах

- •1.2.1. Модельные комплекты для ручной и машинной формовки

- •1.2.2. Формовочные и стержневые смеси Требования, предъявляемые к формовочным и стержневым смесям

- •Состав формовочных и стержневых смесей

- •Виды формовочных смесей и их применение

- •1.2.3. Технология ручной формовки

- •1.2.4. Технология машинной формовки. Формовочные машины

- •1.2.5. Заливка форм, выбивка отливок и стержней, обрубка и очистка отливок Заливка форм

- •Выбивка отливок и стержней

- •Обрубка и очистка отливок

- •1.2.6. Виды брака и контроль качества отливок

- •1.3. Специальные методы получения отливок

- •1.3.1. Изготовление отливок литьем в оболочковые формы

- •1.3.2. Изготовление отливок литьем по выплавляемым моделям

- •1.3.4. Изготовление отливок центробежным литьем

- •1.3.5. Изготовление отливок в металлических формах

- •1.3.6. Изготовление отливок электрошлаковым литьем

- •1.4. Технологические требования к конструкции отливки

- •1.5. Литейные свойства сплавов

- •1.5.1. Изготовление отливок из чугунов

- •1.5.2. Особенности изготовления стальных отливок

- •1.5.3. Особенности изготовления отливок из цветных металлов

- •2. Обработка металлов давлением

- •2.1. Физические основы обработки металлов давлением

- •2.1.1. Сущность обработки металлов давлением

- •2.1.2. Факторы, влияющие на пластичность металла

- •2.1.3. Влияние обработки давлением на структуру и свойства металла

- •2.1.4. Холодная и горячая деформация

- •2.1.5. Нагрев металлов перед обработкой давлением

- •2.1.6. Основные типы нагревательных устройств

- •2.2. Способы обработки металлов давлением

- •2.3. Прокатное производство Сущность процесса прокатки

- •Прокатные валки и станы

- •Производство основных видов проката

- •Производство специальных видов проката

- •2.4. Прессование

- •Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

- •2.5. Волочение

- •2.6. Ковка

- •2.7. Горячая объемная штамповка

- •Виды штампов и способы штамповки

- •Отделка поковок

- •Оборудование для горячей объемной штамповки

- •2.8. Холодная штамповка

- •Получение изделий листовой штамповкой

- •7.7. Высокоскоростная штамповка

- •3. Технология сварочного производства

- •3.1. Классификация процессов сварки

- •Классификация методов сварки металлов по физическим признакам

- •3.2. Способы сварки плавлением

- •3.2.1. Электрическая дуговая сварка Классификация способов дуговой сварки

- •Сварочная дуга и ее свойства

- •Источники тока для дуговой сварки

- •Ручная дуговая сварка

- •Дуговая сварка в защитных газах

- •3.2.2. Газовая сварка

- •3.2.3. Электрошлаковая сварка

- •3.2.4. Электронно-лучевая сварка

- •3.2.5. Лазерная сварка

- •3.3. Способы сварки давлением

- •3.3.1. Контактная сварка

- •3.3.2. Диффузионная сварка в вакууме

- •3.3.3. Сварка трением

- •3.3.4. Холодная сварка

- •3.5. Ультразвуковая сварка

- •3.6. Сварка взрывом

- •3.4. Нанесение покрытий

- •3.4.1. Наплавка

- •Способы наплавки

- •3.4.2. Напыление покрытий

- •Дуговая металлизация

- •Детонационное напыление

- •Вакуумное напыление

- •3.5. Пайка металлов

- •3.6. Резка металлов

- •4. Технология обработки заготовок резанием

- •1. Рабочие, установочные и вспомогательные движения в металлорежущих станках

- •2. Основные способы обработки резанием

- •3. Основные части и элементы токарного резца, его геометрические параметры

- •4. Элементы режима резания и сечение срезаемого слоя

- •5. Производительность процесса резания

- •6. Некоторые явления, сопутствующие процессу обработки металлов резанием

- •7. Применение смазочно-охлаждающих жидкостей

- •8. Износ и стойкость режущих инструментов

- •9. Материалы для изготовления режущих инструментов

- •10. Классификация и условные обозначения металлорежущих станков

- •11. Работы, выполняемые на металлорежущих станках и применяемый инструмент

- •11.1. Обработка на токарных станках Типы токарных станков

- •Типы токарных резцов и их применение при различных видах обработки

- •11.2. Обработка заготовок на сверлильных станках Основные работы, выполняемые на сверлильных станках

- •Инструменты для обработки отверстий

- •Сверлильные станки

- •11.3. Обработка заготовок на фрезерных станках

- •Основные работы, выполняемые на фрезерных станках, и применяемый инструмент

- •Фрезерные станки

- •11.4. Обработка заготовок на шлифовальных станках

- •Схемы круглого и плоского шлифования

- •Абразивный инструмент

- •Шлифовальные станки

- •Механизация и автоматизация технологических процессов механической обработкой

- •12. Отделочные методы обработки

- •13. Электрофизико-химические методы обработки

- •13.1. Электроэрозионные методы обработки

- •Электроискровой метод

- •Электроимпульсный метод обработки

- •13.2. Электрохимическая обработка

- •Электролитическое полирование

- •Электрохимическая размерная обработка

- •13.3. Анодно-механическая обработка

- •13.4. Электроконтактная обработка

- •14. Ультразвуковая обработка

- •15. Лучевые методы обработки

- •15.1. Электронно-лучевая обработка

- •15.2. Обработка световым лучом (лазерная)

- •VII. Производство деталей из пластмасс

- •1. Общие сведения о пластмассах

- •2. Переработка пластмасс в вязкотекучем состоянии

- •3. Переработка пластмасс в высокоэластичном состоянии

- •4. Производство деталей из жидких полимеров

- •5. Изготовление деталей из пластмасс в твердом состоянии

- •6. Сварка и склеивание пластмасс

- •VIII. Производство изделий из резины

- •IX. Технологический процесс изготовления деталей из металлических порошков

- •1. Получение порошков

- •2. Подготовка порошков к формованию

- •3. Формовка заготовок

- •4. Cпeканиe и дополнительная обработка заготовок

- •X. Технологические особенности изготовления деталей из композиционных материалов

- •Оглавление

2.7. Горячая объемная штамповка

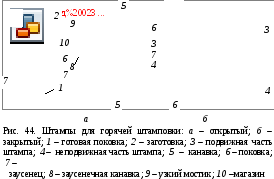

Объемная штамповка процесс изготовления поковок в штампах, при котором течение металла в стороны во время деформирования ограничено поверхностями отдельных частей штампа. Рабочая полость штампа при замыкании его составных частей в конце штамповки ручей соответствует форме поковки (рис. 44).

По сравнению со свободной ковкой объемная штамповка имеет в 50…100 раз большую производительность; большая однородность и точность поковок (припуски и допуски на поковку в 3…4 раза меньше, чем при ковке); возможность получения поковок сложной формы без напусков; высокое качество поверхности поковок.

Горячей объемной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т.д.

В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический.

Недостатки объемной штамповки: сложность и дороговизна инструмента-штампа, ограниченность массы поковок (0,3…100 кг, в отдельных случаях до 3 т), так как усилия деформирования при штамповке гораздо выше, чем при ковке.

Виды штампов и способы штамповки

Различают объемную штамповку в открытых и закрытых штампах.

Штамповка в открытых штампах. В открытых штампах (рис. 44, а) между подвижной 3 и неподвижной 4 частями штампа имеется зазор 8 заусенечная (или облойная) канавка, в которую вытекает избыточный объем 7 металла заготовки 2. Образующийся при этом заусенец (облой) затем обрезается в специальных штампах.

Ш тамповка

в закрытых штампах

(рис. 44, б)

характеризуется тем, что полость штампа

в процессе деформирования остается

закрытой. Зазор между подвижной 3

и неподвижной 4

частями штампа при этом постоянный и

небольшой, так что образование заусенца

в нем не предусмотрено. При штамповке

в закрытых штампах необходимо соблюдать

равенство объемов заготовки и поковки,

иначе при недостатке металла

не

заполнятся углы полости штампа, а при

избытке металла размер поковки по высоте

будет больше требуемого. Как правило,

штамповкой в закрытых штампах получают

поковки, показанные на рис. 45.

тамповка

в закрытых штампах

(рис. 44, б)

характеризуется тем, что полость штампа

в процессе деформирования остается

закрытой. Зазор между подвижной 3

и неподвижной 4

частями штампа при этом постоянный и

небольшой, так что образование заусенца

в нем не предусмотрено. При штамповке

в закрытых штампах необходимо соблюдать

равенство объемов заготовки и поковки,

иначе при недостатке металла

не

заполнятся углы полости штампа, а при

избытке металла размер поковки по высоте

будет больше требуемого. Как правило,

штамповкой в закрытых штампах получают

поковки, показанные на рис. 45.

С ущественное

преимущество штамповки в закрытых

штампах

уменьшение расхода металла, более

благоприятная макроструктура, так как

волокна обтекают контур поковки, а не

перерезаются в месте выхода металла в

заусенец. Металл деформируется в условиях

всестороннего неравномерного сжатия

при бóльших сжимающих напряжениях, чем

в открытых штампах. Это позволяет

получать большие степени деформации и

штамповать малопластичные сплавы.

ущественное

преимущество штамповки в закрытых

штампах

уменьшение расхода металла, более

благоприятная макроструктура, так как

волокна обтекают контур поковки, а не

перерезаются в месте выхода металла в

заусенец. Металл деформируется в условиях

всестороннего неравномерного сжатия

при бóльших сжимающих напряжениях, чем

в открытых штампах. Это позволяет

получать большие степени деформации и

штамповать малопластичные сплавы.

Поковки простой формы штампуют в одноручьевых штампах с одной полостью. Сложные поковки с резкими изменениями сечения по длине изготовляют в многоручьевых штампах с последовательным деформированием заготовки в нескольких ручьях с постепенным приближением ее к окончательной форме поковки.

Ручьи штампов в многоручьевых штампах разделяют на заготовительные и штамповочные.

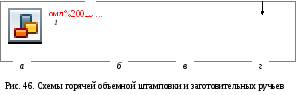

З аготовительные

ручьи

предназначены для получения фасонной

заготовки, в них металл перераспределяется

для подготовки к окончательной штамповке.

В заготовительных ручьях производят:

осадку (обычно на плоской площадке

штампа); протяжку

удлинение части заготовки 1

(рис. 46, а);

подкатку

местное увеличение сечения заготовки

за счет утонения соседних участков

(рис. 46, б);

пережим

уширение заготовки поперек ее оси;

формовку

для придания заготовке формы, приближающейся

к форме поковки в плоскости разъема

(рис. 46, в);

гибку (рис. 46, г),

а также отрубку заготовок при штамповке

из прутка.

аготовительные

ручьи

предназначены для получения фасонной

заготовки, в них металл перераспределяется

для подготовки к окончательной штамповке.

В заготовительных ручьях производят:

осадку (обычно на плоской площадке

штампа); протяжку

удлинение части заготовки 1

(рис. 46, а);

подкатку

местное увеличение сечения заготовки

за счет утонения соседних участков

(рис. 46, б);

пережим

уширение заготовки поперек ее оси;

формовку

для придания заготовке формы, приближающейся

к форме поковки в плоскости разъема

(рис. 46, в);

гибку (рис. 46, г),

а также отрубку заготовок при штамповке

из прутка.

Штамповочные ручьи бывают черновые (предварительные) и чистовые (окончательные). Черновой ручей не имеет облойной канавки. Его назначение предохранить чистовой ручей от изнашивания. Форма чернового ручья такая же, как у чистового, но радиусы закруглений и штамповочные уклоны несколько больше. Чистовой ручей точное отображение поковки, но с размерами, бóльшими на величину усадки металла при остывании (около 1,5 %). По периметру чистового ручья располагается канавка для облоя. Она состоит из узкого мостика 9 (рис. 44, а) и магазина 10. Назначение мостика затруднить выход металла из ручья, чтобы создать в полости штампа высокое давление и облегчить обрезку облоя.

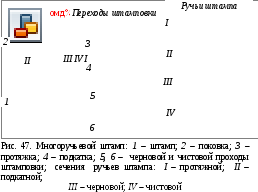

На рис. 47 показана последовательность получения поковки в многоручьевом штампе.

О перации

в заготовительных ручьях.

Протяжной

ручей 1

увеличивает длины отдельных участков

заготовки за счет уменьшения площади

их поперечного сечения. Ручей выполняют

в форме бойков, образующих порог

протяжного ручья; деформация заготовок

в нем аналогична операции протяжки на

плоских бойках при ковке.

перации

в заготовительных ручьях.

Протяжной

ручей 1

увеличивает длины отдельных участков

заготовки за счет уменьшения площади

их поперечного сечения. Ручей выполняют

в форме бойков, образующих порог

протяжного ручья; деформация заготовок

в нем аналогична операции протяжки на

плоских бойках при ковке.

Подкатной ручей II служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков. При обработке в подкатном ручье заготовку вращают вокруг оси после каждого удара.

Гибочный ручей придает заготовке форму, соответствующую форме поковки в плоскости разъема. Из гибочного ручья в следующий ручей заготовку передают с поворотом на 90.

При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этой цели на плоскости штампа предусматривают площадку для осадки.

Операции в штамповочных ручьях. Черновой ручей III снижает износ чистового. При наличии чернового ручья в нем происходит основное формообразование, в чистовом же ручье получают требуемые размеры поковки. Черновой ручей применяют при штамповке поковок сложной конфигурации. При штамповке в черновом ручье поперечные размеры в плоскости разъема устанавливают немного меньше размеров полости чистового ручья. При штамповке в открытых штампах черновой ручей заусенечной канавки не имеет.

В многоручьевом штампе чистовой ручей IV расположен в центре штампа, так как при штамповке наибольшее усилие возникает в нем.