- •Теплообмен в поверхностях нагрева котла Радиационный теплообмен Основные определяющие, параметры радиационного, теплообмена и характеристики экранов

- •Расчет теплообмена излучения в топочной камере

- •Конвективный теплообмен

- •Регулирование температуры перегретого пара

- •Паропаровой теплообменник (ппто)

- •Газовые методы регулирования

- •Рециркуляция продуктов сгорания.

- •Изменение положения факела в топке

- •Байпасирование продуктов сгорания

- •Статические и динамические характеристики котла.

- •2. Коэффициент избытка воздуха в топке ().

- •3. Температура питательной воды (tПв).

- •5. Зольность топлива ().

- •Динамические характеристики котла

- •Гидродинамика и температурный режим поверхностей нагрева

- •Режимы течения пароводяной смеси.

- •Кризисы теплообмена в парообразующих трубах

- •Условия надежной работы элементов парового котла.

- •Температурный режим труб котлов скд и особенности теплообмена в зоне фазового перехода

- •Гидродинамика котлов с естественной циркуляцией

- •Расчет контуров естественной циркуляции.

- •Расчет простого контура

- •Методика расчета сложного контура циркуляции

- •Надежность режимов циркуляции

- •Полная гидравлическая характеристика парообразующей трубы контура естественной циркуляции

- •Критерии надежности циркуляции.

- •Причины появления пара в опускных трубах.

- •Гидродинамика прямоточных (разомкнутых) элементов котлов.

- •Причины неоднозначности

- •Влияние давления на гидравлическую характеристику

- •Меры повышения стабильности гидравлической характеристики

- •Гидравлическая устойчивость потока в вертикальных парообразующих трубах

- •Коллекторный эффект

- •Схемы включения элементов.

- •Тепловая и гидравлическая разверка

- •Водоподготовка и водный режим

- •Нормы качества питательной воды.

- •Водоподготовка.

- •Очистка воды от нерастворимых примесей.

- •Удаление растворимых примесей.

- •Удаление газов из воды

- •2. Химическое удаление газов.

- •Водный режим барабанных котлов Пути перехода примесей в пар.

- •Механизм и закономерности капельного уноса

- •Методы получения чистого пара в котле с естественной циркуляцией

- •Осушка пара

- •Промывка пара

- •Водный режим барабанных котлов

- •Ступенчатое испарение

- •Схемы двухступенчатого испарения

- •Водный режим прямоточных котлов.

- •Методы очистки поверхностей нагрева от наружных загрязнений

- •Схемы дробеочистки

- •Абразивный износ конвективных поверхностей нагрева.

- •Меры снижения абразивного износа.

- •Коррозия поверхностей нагрева

- •Методы борьбы с низкотемпературной коррозией.

- •Эксплуатация паровых котлов.

- •Режимы пуска котла.

- •Режим пуска должен удовлетворять следующим требованиям.

- •Основные определяющие параметры, характеризующие режим пуска.

- •Пуск барабанного котла неблочной тэс из холодного состояния.

- •Включение котла в общестанционную паровую магистраль.

- •Режимы останова котла.

- •Поведение металла при высоких температурах

- •Основные требования для металла паровых котлов.

- •Металл паровых котлов

- •Высоколегированные стали аустенитного класса

- •Расчет на прочность.

- •Расчетная температура

- •Расчет на прочность цилиндрических элементов.

- •Парогенераторы атомных станций Виды теплоносителей и требования к ним.

- •Органические теплоносители (жидкости).

- •Жидко – металлические теплоносители.

- •Общие характеристики и типы парогенераторов (пг) аэс.

- •Общие требования к конструкции парогенераторов аэс.

- •Конструкции парогенераторов аэс.

- •Параметры парогенераторов аэс.

Методы очистки поверхностей нагрева от наружных загрязнений

Образование

отложений и шлакование поверхностей

нагрева снижает их тепловосприятие,

что приводит к повышению

![]() и снижению КПД котла; повышается

аэродинамическое сопротивление газового

тракта, что вызывает повышение мощности

на привод тягодутьевых машин и снижает

и снижению КПД котла; повышается

аэродинамическое сопротивление газового

тракта, что вызывает повышение мощности

на привод тягодутьевых машин и снижает![]() .

.

Для очистки применяются следующие основные методы:

Паровая обдувка.

Очистка осуществляется за счет динамического воздействия струи пара на отложения. Данным способом можно очистить топочные экраны, но чаще всего данный способ используется для очистки ширм, поверхностей нагрева, расположенных в поворотной камере и в конвективной шахте, кроме ВП.

Для

очистки используется пар с давлением

![]() ,

который через сопла обдувочных аппаратов

подается на очищаемую поверхность.

Очистка производится при работе котла.

,

который через сопла обдувочных аппаратов

подается на очищаемую поверхность.

Очистка производится при работе котла.

Пароводяная обдувка.

Используется питательная вода, которая под давлением подается в сопла, установленные между экранными трубами.

Используется для очистки топочных экранов, для удаления шлака.

При падении давления часть воды испаряется и образуется пароводяная смесь. Большая плотность смеси по сравнению с паром дает возможность усилить динамическое воздействие и повысить эффективность очистки.

Вибрационная очистка.

Используется для очистки от наружных загрязнений ширм; вертикальных конвективных пароперегревателей. При данном способе удаление отложений происходит за счет вибрации змеевиков поверхности нагрева. В качестве вибраторов используются устройства, имеющие частоту 50 гц и амплитуду вибрации 0,3-0,4мм.

Дробеочистка.

Применяется для очистки конвективных поверхностей нагрева от прочных наружных загрязнений. Для очистки используются чугунные шарики диаметром 3-5 мм, которые разбрасываются в верхней части конвективной шахты.При падении дробь сбивает отложения, которые частично уносятся вместе с продуктами сгорания; оставшаяся часть собирается вместе с шариками в нижней части конвективной шахты.После отделения золы от дроби, последняя вновь транспортируется наверх и цикл повторяется.

Т ранспорт

дроби в верхнюю часть конвективной

шахты осуществляется чаще всего с

помощью воздуха (пневмотранспорт) и

реже с помощью воды (гидротранспорт).

ранспорт

дроби в верхнюю часть конвективной

шахты осуществляется чаще всего с

помощью воздуха (пневмотранспорт) и

реже с помощью воды (гидротранспорт).

При пневмотранспорте используется всасывающая и нагнетательная схемы.

Для транспорта дроби необходимо обеспечить скорость воздуха в диапазоне 40-50 м/с.

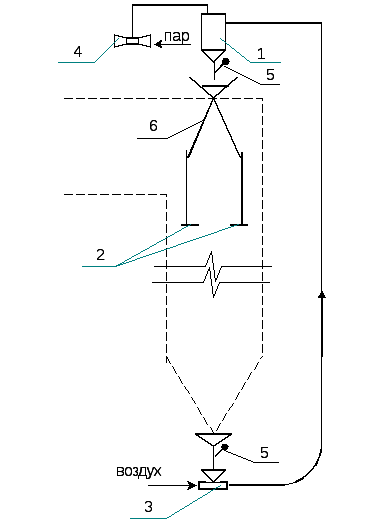

Схемы дробеочистки

Всасывающая схема

Дробеуловитель.

Разбрасыватели дроби.

Смеситель (воздух всасывается за счет разряжения, создаваемого эжектором).

Паровой эжектор.

Клапан «мигалка».

Течки.

Нагнетательная схема дробеочистки.

Паровой эжектор отсутствует .

Воздух подается от компрессора подаётся в эжектор-смеситель.

Газоимпульсная очистка.

Используется для очистки от наружных загрязнений воздухоподогревателей, включая регенеративные,. При данном способе используется динамическое воздействие на загрязнения продуктов сгорания, которые образуются при взрыве в специальной камере газовоздушной смеси.

Абразивный износ конвективных поверхностей нагрева.

Сущность абразивного износа состоит в том, что крупные золовые частицы и частицы несгоревшего топлива, обладающие достаточной твердостью и остротой граней. При ударе о стенку трубы они непрерывно срезают с поверхности микроскопически малый слой металла, что ведет к уменьшению толщины стенки и может вызвать разрыв трубы.

Величина абразивного износа значительно увеличится при превышении допустимой скорости движения газов в конвективной шахте.

Интенсивность абразивного износа можно оценить по эмпирическому выражению:

,

,

где:

![]() - поперечный шаг трубы;

- поперечный шаг трубы;

![]() -

коэффициент абразивности золы, который

определяется экспериментально и в

сильной мере зависит от содержания в

золе кремнезема (

-

коэффициент абразивности золы, который

определяется экспериментально и в

сильной мере зависит от содержания в

золе кремнезема (![]() );

);

![]() -

коэффициент, учитывающий износостойкость

стали;

-

коэффициент, учитывающий износостойкость

стали;

![]() -

концентрация золы в конвективной шахте

-

-

концентрация золы в конвективной шахте

-

![]() ;.

;.

![]() -

средняя скорость газов в газоходе;

-

средняя скорость газов в газоходе;

![]() -

коэффициент, учитывающий неравномерность

концентрации золы (

-

коэффициент, учитывающий неравномерность

концентрации золы (![]() =1,2-1,25);

=1,2-1,25);

![]() -

коэффициенты неравномерности скорости

газов в газоходе (

-

коэффициенты неравномерности скорости

газов в газоходе (![]() =1,25-1,5);

=1,25-1,5);

![]() -

тонкость помола угольной пыли;

-

тонкость помола угольной пыли;

![]() -

время эксплуатации.

-

время эксплуатации.

Интенсивность

абразивного износа усиливается при

снижении

![]() ,

т.к. золовые частицы затвердевают и

теряют свою пластичность.

,

т.к. золовые частицы затвердевают и

теряют свою пластичность.

При

поперечном омывании труб, абразивному

износу подвергается поверхность трубы

под углом

![]() к

направлению потока газов.

к

направлению потока газов.

При продольном омывании труб наиболее интенсивному абразивному износу подвергается участок, находящийся на расстоянии от входа 2-3dВН.

Для защиты в данном случае могут использоваться цилиндрические вставки, которые могут заменяться по мере износа (1).

Допустимой считается величина абразивного износа не превышающая 0,2 мм в год. Здесь время нормальной работы трубы составляет около 10 лет.