- •Теплообмен в поверхностях нагрева котла Радиационный теплообмен Основные определяющие, параметры радиационного, теплообмена и характеристики экранов

- •Расчет теплообмена излучения в топочной камере

- •Конвективный теплообмен

- •Регулирование температуры перегретого пара

- •Паропаровой теплообменник (ппто)

- •Газовые методы регулирования

- •Рециркуляция продуктов сгорания.

- •Изменение положения факела в топке

- •Байпасирование продуктов сгорания

- •Статические и динамические характеристики котла.

- •2. Коэффициент избытка воздуха в топке ().

- •3. Температура питательной воды (tПв).

- •5. Зольность топлива ().

- •Динамические характеристики котла

- •Гидродинамика и температурный режим поверхностей нагрева

- •Режимы течения пароводяной смеси.

- •Кризисы теплообмена в парообразующих трубах

- •Условия надежной работы элементов парового котла.

- •Температурный режим труб котлов скд и особенности теплообмена в зоне фазового перехода

- •Гидродинамика котлов с естественной циркуляцией

- •Расчет контуров естественной циркуляции.

- •Расчет простого контура

- •Методика расчета сложного контура циркуляции

- •Надежность режимов циркуляции

- •Полная гидравлическая характеристика парообразующей трубы контура естественной циркуляции

- •Критерии надежности циркуляции.

- •Причины появления пара в опускных трубах.

- •Гидродинамика прямоточных (разомкнутых) элементов котлов.

- •Причины неоднозначности

- •Влияние давления на гидравлическую характеристику

- •Меры повышения стабильности гидравлической характеристики

- •Гидравлическая устойчивость потока в вертикальных парообразующих трубах

- •Коллекторный эффект

- •Схемы включения элементов.

- •Тепловая и гидравлическая разверка

- •Водоподготовка и водный режим

- •Нормы качества питательной воды.

- •Водоподготовка.

- •Очистка воды от нерастворимых примесей.

- •Удаление растворимых примесей.

- •Удаление газов из воды

- •2. Химическое удаление газов.

- •Водный режим барабанных котлов Пути перехода примесей в пар.

- •Механизм и закономерности капельного уноса

- •Методы получения чистого пара в котле с естественной циркуляцией

- •Осушка пара

- •Промывка пара

- •Водный режим барабанных котлов

- •Ступенчатое испарение

- •Схемы двухступенчатого испарения

- •Водный режим прямоточных котлов.

- •Методы очистки поверхностей нагрева от наружных загрязнений

- •Схемы дробеочистки

- •Абразивный износ конвективных поверхностей нагрева.

- •Меры снижения абразивного износа.

- •Коррозия поверхностей нагрева

- •Методы борьбы с низкотемпературной коррозией.

- •Эксплуатация паровых котлов.

- •Режимы пуска котла.

- •Режим пуска должен удовлетворять следующим требованиям.

- •Основные определяющие параметры, характеризующие режим пуска.

- •Пуск барабанного котла неблочной тэс из холодного состояния.

- •Включение котла в общестанционную паровую магистраль.

- •Режимы останова котла.

- •Поведение металла при высоких температурах

- •Основные требования для металла паровых котлов.

- •Металл паровых котлов

- •Высоколегированные стали аустенитного класса

- •Расчет на прочность.

- •Расчетная температура

- •Расчет на прочность цилиндрических элементов.

- •Парогенераторы атомных станций Виды теплоносителей и требования к ним.

- •Органические теплоносители (жидкости).

- •Жидко – металлические теплоносители.

- •Общие характеристики и типы парогенераторов (пг) аэс.

- •Общие требования к конструкции парогенераторов аэс.

- •Конструкции парогенераторов аэс.

- •Параметры парогенераторов аэс.

Ступенчатое испарение

Эффективны методом повышения качество пара и сокращения непрерывной продувки в большинстве промышленных и энергетических котлов является ступенчатое испарение.

Сущность данного метода состоит в разделении испарительной системы котла на ряд отсеков или ступеней по воде и соединенных по пару. Питание первой ступени осуществляется питательной водой. Подпитка последующих ступеней или отсеков осуществляется котловой водой (продувкой) предыдущих ступеней (ступенчатая продувка). Непрерывная продувка всего котла осуществляется из последней ступени.

Первая ступень – чистый отсек (ч.о.), так как в ней минимальное солесодержание котловой воды; последний отсек – солевой отсек (с.о).

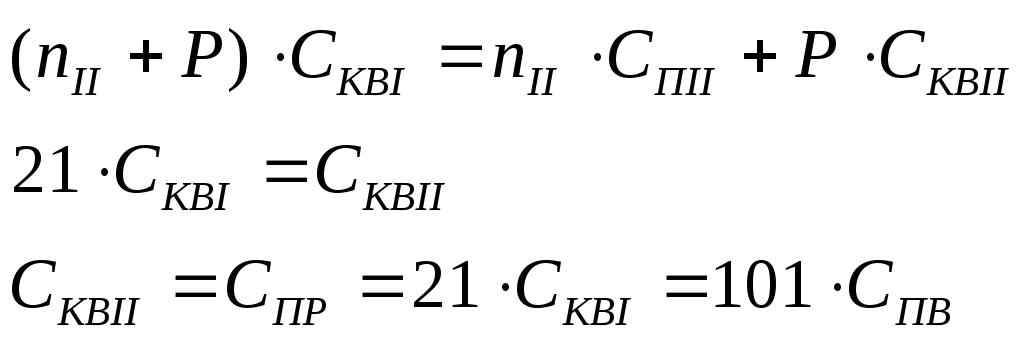

Для схемы трёхступенчатого испарения

СПВ < СКВI < СКВII < СКВIII → СПI < СПII < СПIII

Основное количество пара вырабатывается в чистом отсеке (nI=70-90%), а остальное в последующих ступенях (nII+nIII=30-10%).

Схемы двухступенчатого испарения

Применяются два вида схем двухступенчатого испарения:

а) схема двухступенчатого испарения с солевыми отсеками в торцах барабана (разделение отсеков осуществляется перегородками с переливной трубой).

б) схема двухступенчатого испарения с солевыми отсеками в выносных циклонах (чистый отсек–барабан; солевой отсек питается из выносного циклона).

где:

![]() - паропроизводительность чистого отсека,

%;

- паропроизводительность чистого отсека,

%;

![]() -

паропроизводительность солёвого отсека,

% (

-

паропроизводительность солёвого отсека,

% (![]() +

+![]() =100%).

=100%).

Переток котловой воды из предыдущего отсека в последующий происходит за счет разницы уровней.

В

качестве примера, примем: Р = 1%;![]() ,

,![]() ;

;

![]() =

=

![]() =0 - условно пренебрегаем растворимостью

солей в паре.

=0 - условно пренебрегаем растворимостью

солей в паре.

Уравнения материального солевого баланса:

для первой ступени -

![]()

![]() .

. ![]()

![]()

для второй ступени -

В результате получили, что при принятых допущениях, солесодержание продувочной воды не зависит от числа ступеней испарения, а определяется только величиной продувки (Р). Общее солесодержание пара определяется как средневзвешенное, а пара полученного в первой и второй ступенях – по уравнению Стыриковича.

Схема трехступенчатого испарения

Эффективность ступенчатого испарения возрастает с увеличением числа ступеней. Однако, это нарастание с ростом числа ступеней затухает; на практике более трех ступеней испарения не применяется. При трехступенчатой схеме чистый и второй отсеки организуются в барабане, а третья ступень или солевой отсек в выносных циклонах.

![]() -

паропроизводительность котла

-

паропроизводительность котла

Уравнение баланса солей по ступеням:

1-ступень:

![]()

2-ступень:

![]() .

.

3-ступень:

![]() .

.

Общее солесодержание пара определяется как средневзвешенное.

![]()

Водный режим прямоточных котлов.

В прямоточном котле отсутствует возможность вывода солей из тракта котла. Поэтому предъявляются более жесткие требования к качеству питательной воды. Растворенные примеси улавливаются в блочной обессоливающей установке (БОУ). Оставшиеся примеси выделяются в виде накипи в тракте котла или выносятся паром в турбину.

Емкость котла по накоплению отложений значительно выше, чем емкость турбины. Удаление отложений из пароводяного тракта котла осуществляется путем водной холодной и горячей отмывки тракта при каждом пуске котла. И путем кислотной отмывки нерастворимых в воде соединений во время плановых ремонтов.

Для прямоточных котлов основной задачей водного режима является снижение коррозии металла элементов пароводяного тракта и повышение теплопроводности отложений.

Применяются следующие водные режимы.

Гидразинно-аммиачный. (см. химический метод удаления

и

и ).В

воду дозируют гидразингидрат

).В

воду дозируют гидразингидрат

или

гадразинсульфат

или

гадразинсульфат .

Количество данных реагентов около 0,1

.

Количество данных реагентов около 0,1 .

Скорость реакции значительно усиливается

при

.

Скорость реакции значительно усиливается

при и в присутствии медесодержащих

элементов.

и в присутствии медесодержащих

элементов.

Кислородо-нейтральный.

После БОУ имеем практически нейтральную

воду с pH=7;

в данной воде воздействие кислорода на

металл зависит от его концентрации. При

малых концентрациях кислорода он

усиливает коррозию. При повышенных

концентрациях ведет к образованию на

поверхности металла защитной пленки

из магнетита (![]() )

и гематита (

)

и гематита (![]() )

железа.Пленка

препятствуют дальнейшему протеканию

коррозии.

Для повышения концентрации кислорода

в воду дозируется кислород или перекись

водорода (

)

железа.Пленка

препятствуют дальнейшему протеканию

коррозии.

Для повышения концентрации кислорода

в воду дозируется кислород или перекись

водорода (![]() )

в количестве до

)

в количестве до![]() .

Оптимальная концентрация кислорода в

воде составляет

.

Оптимальная концентрация кислорода в

воде составляет![]() .

При больших концентрациях образуется

в основном окисная пленка из магнетита

железа (

.

При больших концентрациях образуется

в основном окисная пленка из магнетита

железа (![]() ),

которая отшелушивается от поверхности

металла и и не защищает его от протекания

коррозии.

),

которая отшелушивается от поверхности

металла и и не защищает его от протекания

коррозии.

Нейтральный водный режим требует:

-полного

отсутствия в котельной воде

![]() ;

;

-отсутствия в тракте элементов из меди и ее сплавов.

Достоинства:

-значительно сокращаются затраты на реагенты;

-увеличивается межрегенерационный период фильтров БОУ.

Комплексонный водный режим.

Сущность

данного способа состоит в повышении

теплопроводности железоокисных отложений

путем добавки комплексонов.

В качестве комплексона используется

этилендиаминтетрауксусная кислота

(ЭТДК), которую дозируют в питательную

воду, предварительно обработанную

![]() и

и![]() ,

при температуре 100-200°С. При этом продукты

коррозии переходят в комплексонаты

железа. Хорошо растворимые в воде

комплексонаты железа далее по ходу

среды под действием высокой температуры

разлагаются с образованием выпадающего

на внутренней стенке труб плотного слоя

магнетита. Последний обладает высокой

теплопроводностью, что способствует

замедленному росту температуры стенки

металла и защищает металл от коррозии.

,

при температуре 100-200°С. При этом продукты

коррозии переходят в комплексонаты

железа. Хорошо растворимые в воде

комплексонаты железа далее по ходу

среды под действием высокой температуры

разлагаются с образованием выпадающего

на внутренней стенке труб плотного слоя

магнетита. Последний обладает высокой

теплопроводностью, что способствует

замедленному росту температуры стенки

металла и защищает металл от коррозии.

Дозировка комплексонов ведется автоматически в питательную воду после деаэратора и существенно улучшает режим работы теплонапряженного НРЧ, увеличивает межпромывочный период до плутора лет.

Образующиеся в процессе термического разложения комплексонов газообразные продукты вместе с паром из котла транзитом проходят турбину и удаляются из цикла отсосом из конденсатора.

Недостатки данного метода, также как и гидразинно – аммиачного большие затраты на реагенты и сокращение межрегенерационного периода работы фильтров БОУ.

ЛЕКЦИЯ №27

Процессы на внешней стороне поверхностей нагрева

Образование внешних отложений.

Абразивный износ.

Коррозия.

Механизм образования отложений.

Минеральная часть топлива в процессе сжигания превращается в шлак и золовые частицы. Поведение золовых частиц в газоходе и топке зависит от химического состава и физических свойств топлива (температура плавления, вязкость, коэффициент теплопроводности, и т.д.).

Легкоплавкие

компоненты

золы имеют температуру плавления

![]() .

К ним относятся хлориды (

.

К ним относятся хлориды (![]() ),

сульфаты (

),

сульфаты (![]() ).

В зоне высоких температур данные

компоненты находятся в парообразном

состоянии. При снижении температуры

газов они могут конденсироваться на

поверхности труб.

).

В зоне высоких температур данные

компоненты находятся в парообразном

состоянии. При снижении температуры

газов они могут конденсироваться на

поверхности труб.

Среднеплавкие

компоненты

имеют температуру плавления 900-1100°С; к

ним относятся

![]() (пирит),

(пирит),![]() ,

,![]() .

Данные компоненты образуют первичный

липкий слой на экранах и ширмах, если

их касается факел.

.

Данные компоненты образуют первичный

липкий слой на экранах и ширмах, если

их касается факел.

Тугоплавкие компоненты имеют температуру плавления 1600-2800°С.

К

ним относятся окислы кремния ,![]() .

Эти компоненты проходят зону горения

без изменения своего агрегатного

состояния. Ввиду малых размеров частиц

данных компонентов они, в основном,

уносятся с золой.

.

Эти компоненты проходят зону горения

без изменения своего агрегатного

состояния. Ввиду малых размеров частиц

данных компонентов они, в основном,

уносятся с золой.

В зоне температуры газов 700-800°С на поверхности труб конденсируются легкоплавкие соединения, образуя первичный липкий слой. На него налипают твердые частицы из среднеплавких и тугоплавких компонентов. Смесь затвердевает и образуется плотный первичный слой отложений, крепко сцепленный с поверхностью труб. Температура наружной поверхности слоя повышается, при этом конденсация прекращается. Далее на шероховатую наружную поверхность данного слоя попадают мелкие частицы тугоплавкой золы, образуя внешний сыпучий слой отложений.

В топочной камере в зоне контакта высокотемпературных газов с экранированными трубами могут появляться быстро нарастающие отложения из частиц золы и шлака, находящихся в размягченном или полужидком состоянии, которые затем охлаждаются и прочно схватываются с поверхностью труб. Имеет место процесс шлакования. Шлаковые наросты могут достигать веса нескольких тонн.

Особое

внимание следует обратить на соединение

окислов кальция в минеральной части

топлива. При содержании CaO>40%

(Березовские Б2) возникают неблагоприятные

условия по загрязнению труб:

![]() (гипс).

Гипс является связующим и ведут к

образованию плотных отложений, крепко

связанных с поверхностью труб. Спекшиеся

отложения могут перекрывать межтрубные

промежутки величиной до 400мм. Горизонтальные

и слабонаклонные трубы загрязняются

сильнее, чем вертикальные.

(гипс).

Гипс является связующим и ведут к

образованию плотных отложений, крепко

связанных с поверхностью труб. Спекшиеся

отложения могут перекрывать межтрубные

промежутки величиной до 400мм. Горизонтальные

и слабонаклонные трубы загрязняются

сильнее, чем вертикальные.

При организации топочного режима Березовских углей необходимо иметь температуру газов в поворотной камере не выше 800-850°С.

Для ограничения температуры газов в поворотной камере блоки 300МВт с котлами П-59 Рязанской ГРЭС, которые были рассчитаны на сжигание подмосковного угля марки Б2 и переведены на сжигание канско-ачинских углей данного месторождения, перемаркированы на пониженную нагрузку - 260 МВт. В 2001-2002 годах выполнена модернизация их топок на вихревое низкоэмиссионное сжигание, позволившая понизить уровень ядра факела и температуру газов за топкой. В результате были сняты ограничения по максимальной бесшлаковочной нагрузке на Березовских углях.

В

зоне температур газов

![]() (конвективная шахта котла) наиболее

распространены сыпучие отложения.

Плотный подслой здесь отсутствует

(конденсация паров щелочных металлов

завершилась).

(конвективная шахта котла) наиболее

распространены сыпучие отложения.

Плотный подслой здесь отсутствует

(конденсация паров щелочных металлов

завершилась).

Сыпучие отложения образуются, в основном, на тыльной стороне труб по отношению к направлению движения потока газов. На лобовой части только при w <= 5 м/с и наличии в потоке тонкой летучей золы

На процесс образования сыпучих отложений оказывает влияние размер золовых частиц. По размеру частицы классифицируются на 3 группы:

1).

![]() .

Данные частицы обладают минимальной

инерцией, движутся по линиям тока.

Следовательно, вероятность их осаждения

невелика.

.

Данные частицы обладают минимальной

инерцией, движутся по линиям тока.

Следовательно, вероятность их осаждения

невелика.

2).

![]() .

Эти частицы обладают большой кинетической

энергией, и при контакте с отложениями

разрушает их.

.

Эти частицы обладают большой кинетической

энергией, и при контакте с отложениями

разрушает их.

3).

![]() .

Данные частицы образуют основную часть

сыпучих отложений.

.

Данные частицы образуют основную часть

сыпучих отложений.

Величина слоя отложений зависит от скорости оседания фракции третьей группы и скорости разрушения слоя крупными частицами второй группы.

Сыпучие отложения на поверхности труб ухудшают теплообмен, что учитывается коэффициентом загрязнения.

![]()

Величина

сыпучих отложений определяется также

расположением труб в пространстве

(шахматное или коридорное -

![]() в 1,7 – 3,5 раза) и практически не зависит

от концентрации золовых частиц.

в 1,7 – 3,5 раза) и практически не зависит

от концентрации золовых частиц.

Разрушающее

воздействие крупных частиц на слой

пропорционально скорости потока в 3-й

степени. При

![]() загрязнение резко усиливается, поэтому

при проектировании котлов

загрязнение резко усиливается, поэтому

при проектировании котлов![]() выбирается 5-6 м/с приD

=0,5D

выбирается 5-6 м/с приD

=0,5D![]() .

.

При

сжигании мазутов и особенно высокосернистых

мазутов на поверхности нагрева при

![]() образуются липкие отложения из

образуются липкие отложения из![]() и сульфитов. Плотные отложения

стекловидного характера имеют состав

и сульфитов. Плотные отложения

стекловидного характера имеют состав![]() .

Отложения имеют тенденцию к быстрому

росту; снижению теплообмена; увеличению

сопротивления газового тракта. В

результате снижается КПД котла и

снижается продолжительность работы

котла между очистками. СоединенияV

и S

имеют, кислую основу, поэтому добавки

к мазуту щелочных соединений приведут

к образованию более рыхлых отложений.

Аналогичный эффект имеем при приближении

коэффициента избытка воздуха в топке

-

.

Отложения имеют тенденцию к быстрому

росту; снижению теплообмена; увеличению

сопротивления газового тракта. В

результате снижается КПД котла и

снижается продолжительность работы

котла между очистками. СоединенияV

и S

имеют, кислую основу, поэтому добавки

к мазуту щелочных соединений приведут

к образованию более рыхлых отложений.

Аналогичный эффект имеем при приближении

коэффициента избытка воздуха в топке

-

![]() .

.