- •3. Классификация приспособлений по специализации

- •Универсальные, Специальные, Специализированные

- •4. Классификация по степени механизации

- •5. Основные узлы и элементы приспособлений

- •6. Понятие о типах производства. Единичное, серийное, массовое производство.

- •Способы базирования заготовок в приспособлениях

- •9. Установочные, направляющие, опорные, двойные направляющие и двойные опорные базы.

- •10. Обратите внимание, для изображения обозначения опор, зажимов и установочных устройств следует применять сплошную тонкую линию по гост 2.303-68.

- •14. Установочные элементы для базирования заготовок по наружным цилиндрическим базовым поверхностям. Призмы.

- •15. Установочные элементы для базирования заготовок по внутренним цилиндрическим поверхностям. Пальцы цилиндрические.

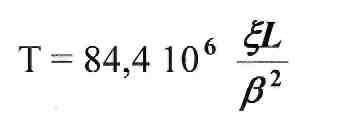

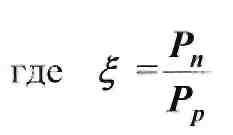

- •21. Клиновые зажимы. Конструкция. Расчет развиваемой силы.

- •23. Кондукторные втулки служат для направления режущего инструмента при обработке отверстий на сверлильных и расточных станках. Применяются неподвижные и вращающиеся втулки.

- •24. Делительные и поворотные устройства в многопозиционных приспособлениях служат для изменения положения обрабатываемой заготовки относительно рабочего инструмента.

- •25. Делительные механизмы (фиксаторы) являются наиболее ответственными в делительных приспособлениях, от точности которых зависит точность деления при позиционной обработке.

- •26. Корпус приспособления является базовой деталью. На корпусе монтируют зажимные устройства, установочные элементы, детали для направления инструмента и вспомогательные детали.

- •32. Универсальные безналадочные станочные приспособления, их назначение. Привести примеры, использования.

- •Вспомогательные элементы приспособлений

- •Пневматический привод

- •Расчёт усилия

- •Электромеханический привод

- •35. Электромагнитный привод приспособлений

- •Приспособлением в машиностроении называются вспомогательные устройства, предназченные для базирования и закрепления заготовки относительно станка режущего инструмента.

Вспомогательные элементы приспособлений

К устройствам вспомогательного назначения относятся рукоятки, педали, выталкиватели, ограничители хода, подъемные устройства и др.

Рукоятки и педали обеспечивают удобство работы с приспособлением и облегчают труд рабочего.

Выталкиватели ручного и автоматического типа применяют для быстрого удаления небольших деталей из приспособлений. Выталкиватели повышают производительность и создают удобства в работе.

Подъемные устройства выполняют специальные технологические приемы. Примером может служить подъемный механизм расточного приспособления. Если нужно одновременно расточить несколько последовательно расположенных отверстий одного диаметра, то ввод борштанги в кондуктор обычного типа в исходное положение для растачиваемого отверстия невозможен.

В этом случае применяют подъемное устройство, на котором закреплена заготовка. В результате получаемого смещения оси необработанных отверстий по отношению к оси расточной скалки обеспечивается ее проход в заготовку. После этого подъемная часть опускается и крепится к неподвижному основанию приспособления.

29.

Ручным зажимам свойственна универсальность, надёжность, рабочий приспосабливается к усилию зажима. Вместе с этим, у них малая производительность, рабочий утомляется, поэтому, если время закрепления составляет 7…10% от времени всей операции, применяют механизированный зажим (применяются в мелкосерийном и единичном производстве).

Одной рукой без рывка рабочий создаёт усилие Q = 12 кгс; при плече приложения силы L = 300 мм усилие составляет Q = 40…50 кгс. Чем больше рабочий производит закреплений, тем слабее нужно закладывать усилие зажима (на 1000 закреплений/раскреплений нужно применять силу зажима порядка 6…8 кгс).

Недостатком ручных приводов является большое время на закрепление и раскрепление заготовок, и значительные усилия. Механизированные зажимы устраняют эти недостатки. Механизированные приводы бывают:

1. Пневматические.

2. Гидравлические (в т.ч. механо-гидравлические и пневмо-гидравлические).

3. Вакуумные.

4. Электромагнитные.

5. Центробежно-инерционные.

6. Электрические.

7. Приводы от сил резания и т.д.

30.

Пневматический привод

Исходной энергией в пневматических приводах является энергия

сжатого воздуха. Широкому внедрению пневматических устройств

способствуют следующие их достоинства /10/:

86

- относительная простота конструкции и эксплуатации, а

следовательно, низкая первоначальная стоимость и быстрая окупаемость

затрат;

- надежность работы в широком диапазоне температуры, влажности и

запыленности окружающей среды;

- пожаро- и взрывобезопасность;

- большой срок службы, достигающий 10…50 млн. циклов;

- высокая скорость перемещения выходного звена пневматических

исполнительных устройств (линейного до 15 м/с, вращательного до 100 000

об/мин);

- легкость получения и относительная простота передачи

энергоносителя и возможность снабжения им большого количества

потребителей от одного источника;

- отсутствие необходимости в защитных устройствах при перегрузке.

К основным недостаткам пневматических устройств можно отнести:

- недостаточная плавность перемещения рабочих элементов, особенно

при переменной нагрузке, из-за сжимаемости воздуха;

- сложность позиционирования исполнительных органов

пневмодвигателей;

- небольшое давление сжатого воздуха в рабочих полостях (0,4...0,6

МПа) и поэтому относительно большие размеры пневмодвигателей для

получения значительных сил.

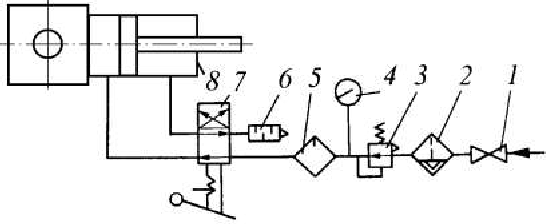

Основные элементы, входящие в состав пневмопривода, приведены на

рисунке 6.1 /10/, которые, в зависимости от выполняемых задач, могут иметь

различное конструктивное исполнение.

Преобразование потенциальной энергии сжатого воздуха в

механическую энергию осуществляется в пневмодвигателях. Наибольшее

распространение в приспособлениях получили поршневые пневмодвигатели,

которые называют также пневмоцилиндрами. При этом подключение

пневмоцилиндра к пневмосети может быть реализовано в соответствии с

рисунком 6.2 /6/.

1 - вентиль; 2 - фильтр-влагоотделитель; 3 - редукционный

пневмоклапан; 4 - манометр; 5 - маслораспылитель; 6 - пневмоглушитель; 7 -

пневмораспределитель; 8 - пневмоцилиндр.__

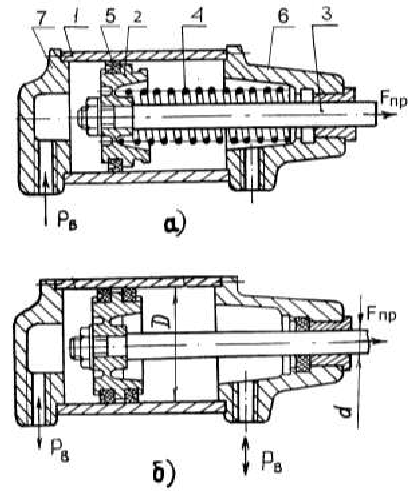

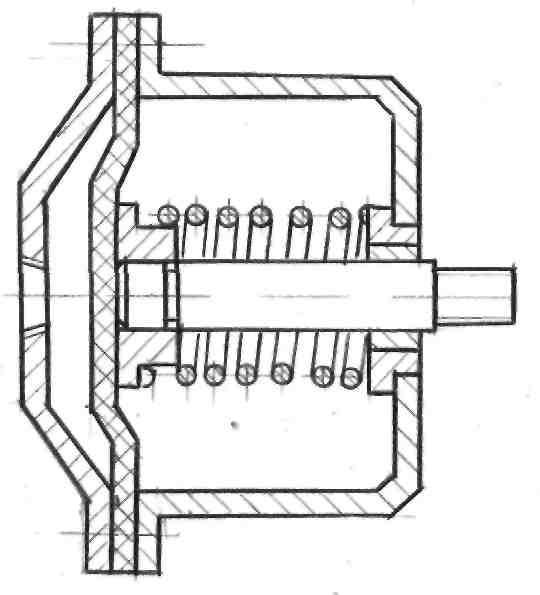

По схеме действия пневмоцилиндры подразделяются на односторонние

и двусторонние (в соответствии с рисунком 6.3). По методу компоновки с

оборудованием различают пневмоцилиндры прикрепляемые, встраиваимые и

агрегатированные. По виду установки различают стационарные

пневмоцилиндры и вращающиеся. Вращающиеся пневмоцилиндры

используют для перемещения зажимных устройств вращающихся

приспособлений (патроны токарных станков).

1 - корпус (гильза); 2 - поршень; 3 - шток; 4 - возвратная пружина; 5 -

уплотнение; 6 - передняя крышка; 7 - задняя крышка.

Рисунок 6.3 - Схемы пневмоцилиндров одностороннего (а) и

двустороннего (б) действия

В пневмоцилиндрах одностороннего действия давление сжатого

воздуха действует на поршень только в одном направлении, в другую

сторону поршень со штоком перемещается под действием других сил и

поэтому их используют в случаях, когда при зажиме детали требуется сила

большая, чем при разжиме. Пневмоцилиндры с пружинным возвратом

обычно используют для выполнения небольших перемещений (0.5…1.5D),

т.к. встроенная пружина, сжимаясь, значительно снижает усилие,

развиваемое поршнем.

В пневмоцилиндрах двустороннего действия перемещение поршня со

штоком под действием сжатого воздуха происходит в двух

противоположных направлениях и поэтому их используют в случаях, когда и

при зажиме и при разжиме детали требуется одинаково большая сила. На

пневмоцилиндры двустороннего действия без торможения и с торможением

разработан и утвержден стандарт ГОСТ 15608-81. Стандарт

предусматривает изготовление пневмоцилиндров со следующими видами

89

крепления (в соответствии с рисунком 6.4) /6/: на удлиненных стяжках; на

лапах; на переднем и заднем фланцах; на проушине и на цапфах. Стандартом

также предусмотрено исполнение штоков с внутренней и наружной резьбой

на конце и отверстий для подвода воздуха с метрической и конической

резьбой.

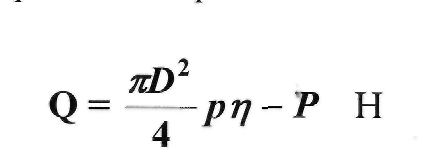

Расчет пневмоцилиндров, при их заданных размерах, сводится к

определению развиваемой силы на штоке PПР (Н). Часто решается обратная

задача, когда при заданной силе PПР и известному давлению pВ в

пневмомагистрали выявляются размеры пневмоцилиндра, осуществляется

его выбор или конструирование.

Силы на штоке пневмоцилиндров определяются по формулам:

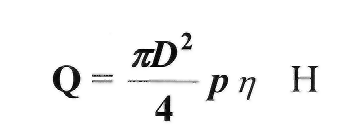

для привода одностороннего действия (в соответствии с рисунком 6.3а)

,

4

F

2

p F

D

B

(6.1)

для привода двустороннего действия (в соответствии с рисунком

10.2б):

толкающая сила

,

4

F

2

pB

D

(6.2)

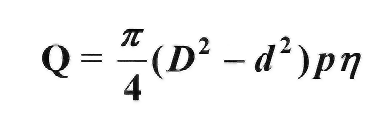

тянущая сила

,

4

F

2 2

pB

D d

(6.3)

где D - диаметр пневмоцилиндра, мм;

pВ - давление сжатого воздуха, МПа (в практике pВ = 0,4 - 0,6 МПа);

FП - сила сопротивления возвратной пружины при крайнем рабочем

положении поршня, Н;

d - диаметр штока пневмоцилиндра, мм;

η - КПД (обычно η = 0,85 - 0,9; чем больше диаметр D пневмоцилиндра,

тем выше КПД).

Возвратная пружина в конце рабочего хода поршня должна оказывать

сопротивление от 5 при больших и до 20% при малых диаметрах

пневмоцилиндра от силы Fпр на штоке пневмоцилиндра в момент зажима

детали в приспособлении.

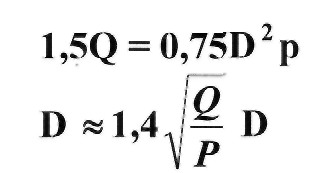

Для обратной задачи приведенные зависимости решаются

относительно диаметра цилиндра D. При расчете D по тянущему усилию

диаметр штока d выражается через D (можно принимать d=(0.325 - 0.545)D,

чем больше диаметр цилиндра тем большую долю его составляет диаметр

штока). Полученный расчетный диаметр пневмоцилиндра округляется до

ближайщего большего значения по стандартному ряду (таблица 6.1) /6/.

30. Пневматическим привод называется привод приводящийся в действие сжатым воздухом от сети компрессорной станции, или индивидуального компрессора. Давление на компрессорной станции обычно лежит в пределах 7-8МПа, а к рабочему месту подводится давление около 4.. .5 МПа.

Основными достоинствами пневматического двигателя являются:

-

быстрота действия;

-

удобства управления и контроля, а также регулировки усилия зажима;

-

облегчение труда рабочего. Пневмаприводы состоят из:

-

пневмадвигателя;

-

пневмааппаратуры;

-

воздуховодов.

В качестве двигателя применяются цилиндр с поршнем или пневматическая камера с диафрагмой, что соответственно их делит на поршневые и диафрагменные. По методам компоновки с приспособлением двигатели могут быть встроенными, прикреплёнными или приставными.

Пневмаприводами оснащаются:

-

стационарные приспособления, закрепляемые на столах фрезерных, сверлильных и других станков;

-

вращающиеся приспособления - патроны, оправки и т.д.

3) приспособления, устанавливаемые на вращающихся и делительных столах при непрерывной и позиционной обработке.

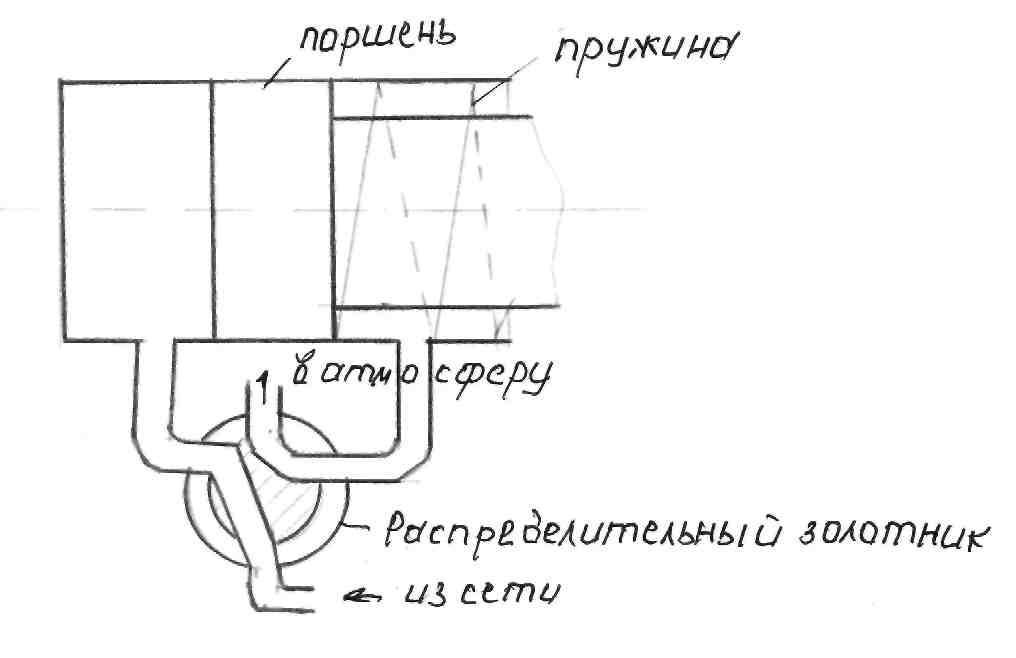

Рассмотрим схему пневмапривода одностороннего действия

Расчёт поршневых двигателей

Расчёт сводится к определению усилия на штоке при заданных диаметре цилиндра и давлении воздуха или определению диаметра цилиндра, если известно потребное усилие на штоке, а так же к определению времени срабатывания пневмацилиндра.

При известном диаметре D, усилие определяется.

1) Для цилиндра одностороннего действия

(1)

(1)

2) Для цилиндра двухстороннего действия при давлении в бесштоковой полости.

(2)

3)

То же при давлении в

штоковой полости

в

штоковой полости

(3)

где

D и d диаметры цилиндра

и штока в см

цилиндра

и штока в см

Р - давление сжатого воздуха в МПа

η - к.п.д. цилиндра 0,85....0,9

Р - сопротивление возвратной пружины в конце рабочего хода Н Для определения диаметра цилиндра из формулы (2), найденную расчётом, потребную силу Q увеличиваем в 1,5 раза

Обычно

р = 4МПа,![]()

31. Диафрагменные двигатели

Применяются в качестве двигателя когда не требуется больших перемещений и сил на штоке, т.е. при усилиях до 2400кН. Они бывают:

-

стационарными;

-

вращающиеся;

-

одностороннего действия;

-

двухстороннего действия;

-

с толкающим штоком;

6) с тянущим штоком.

Преимущества.

-

У камер одностороннего действия, отсутствует и исключается утечка воздуха, а у камер двухстороннего действия уплотняется шток.

-

Камеры компактны и имеют небольшой вес.

-

Выдерживают до 600 тыс. включений, а манжеты пневмоцилиндров выходят из строя при 10 тыс. включений.

-

Основной недостаток небольшой ход штока и непостоянство развиваемого усилия.

-

Корпус камеры отливается из серого чугуна или штампуется из малоуглеродистых сталей, так же корпуса диафрагменных двигателей изготавливаются из алюминиевых сплавов АЛ-9В, АЛ 10В.

На практике применяются как тарельчатые, так и плоские диафрагмы. Тарельчатые диафрагмы прессуются в пресс-формах. Сама диафрагма состоит из четырёх слоев ткани типа «бельтинг», покрытая с двух сторон маслостойкой резиной. Толщина диафрагмы 6.. .7мм.Плоские диафрагмы изготавливаются из листовой технической резины с тканевой прокладкой толщиной до 3 мм.

Могут вырезаться так же из транспортёрной ленты толщиной до 4.. ..6мм.

Расчет усилия развиваемого диафрагменным пневмодвигателем

![]()

где Рr - приводная сила на штоке в начале движения;

F - площадь поршня;

F -коэффициент трения между поршнем и цилиндром;

![]()

Р - давление воздуха за поршнем; L - длина хода поршня;

отношение диаметра воздуховода к диметру цилиндра

Пневматическая аппаратура

К пневматической аппаратуре относятся

1) Распределительные краны, они бывают:

а) ручные;

б) ножные; *

в) автоматического действия.

-

Регуляторы давления.

-

Регуляторы скорости поступления воздуха (дросили)

-

Регуляторы последовательного включения цилиндров.

5) Обратные клапаны и реле давления, они предназначены для предотвращения аварий в случае если внезапно падает давление в сети.

6) Влагоотделители с фильтром для очистки сжатого воздуха от влаги и механических примесей.

Распределительные краны с ручным ножным управлением

Распределительные краны (краны управления) служат для управления работой пневмодвигателей.

По конструкции золотника распределители бывают:

-

с плоским золотником;

-

с цилиндрическим золотником;

-

с коническим золотником.

Золотник должен плотно прилегает к поверхности по которой он перемещается исходя из условия наиболее технологичным и надёжным является распределители с плоским золотником. Они не теряют герметичности по мере износа золотника, а распределители с цилиндрическим золотником требуют тщательной пригонки и теряют герметичность по мере износа. Распределители с цилиндрическим золотником удобны в управлении (особенно при автоматизации цикла) и потому применяются часто.

По числу рабочих позиций рукоятки (кроме исходной позиции) и по числу каналов (ходов), по которым движется поток сжатого воздуха, распределители делятся на:

1)однопозиционные трёхходовые для управления цилиндрами одностороннего действия;

-

двухпозиционные четырёхходовые для управления цилиндрами двухстороннего действия;

-

трехпозиционные многоходовые, для одновременного управления последовательной работой двух цилиндров.

При изготовлении небольших деталей и деталей с малым машинным временем на обработку целесообразно применять распределительные краны с ножным управлением; в этом случае обе руки рабочего освобождаются для выполнения других приёмов.

32. Гидравлические приводы по принципу работы аналогичны пневматическим поршневым приводам. В них также необходимая сила, с помощью которой осуществляется тот или другой элемент операции (зажим обрабатываемой заготовки, поворот приспособления и т.п.), создается с помощью цилиндров одно или двухстороннего действия. Однако оборудование и аппаратура гидроприводов существенно отличаются от оборудования и аппаратуры пневмоприводов. Применять различные приспособления с гидроприводом можно либо на гидрафицированных станках, оснащенных собственной насосной станцией для питания рабочих цилиндров, либо при наличии отдельных гидроустановок, действующих от самостоятельно электро или пневмодвигателя, либо при наличии мощных гидростанций, обслуживающих группу станков.

Гидроприводы по сравнению с пневмоприводом более устойчивы при изменениях нагрузки на заготовку в процессе обработки Поэтому они широко применяются, например, в автоматических устройствах для копировальной обработки деталей. Высокое давление в гидроцилиндрах позволяет обойтись без специальных усилителей зажимов, часто необходимых при использовании пневмоприводах для закрепления заготовок, при обработке которых возникают большие силы резания.

Гидроприводы имеют сложную конструкцию и затраты на их изготовление больше по сравнению с пневмоприводом. Кроме того, у гидроприводов происходит утечка масла через уплотнения в местах сопряжения подвижных деталей. Для сбора этого масла необходимо применять специальные устройства, а также расходовать при этом дополнительную энергию на циркуляцию в системе масла, перекачиваемого для восполнения утечки. На работоспособность гидропривода оказывает влияние качество масла, например, его вязкость. Обычно используется веретённое масло 2 или 3 и турбинное марки Л.

Недостатком гидропривода является низкий КПД при большом машинном времени обработки, т.к. во время зажима насос гидросистемы работает на бак, поэтому для повышения экономичности использования гидроприводов, применяют гидроаккумуляторы, которые пополняют утечку

масла и поддерживают давление в системе во время зажима заготовки при отключённом насосе.

По источникам энергии гидроприводы делятся на:

-

пневмогидравлические - источник энергии сжатый воздух;

-

механогидравлические - приводятся в действие мускульной силой рабочего;

-

гидравлический - имеющий индивидуальную или групповую насосную установку.