- •3. Классификация приспособлений по специализации

- •Универсальные, Специальные, Специализированные

- •4. Классификация по степени механизации

- •5. Основные узлы и элементы приспособлений

- •6. Понятие о типах производства. Единичное, серийное, массовое производство.

- •Способы базирования заготовок в приспособлениях

- •9. Установочные, направляющие, опорные, двойные направляющие и двойные опорные базы.

- •10. Обратите внимание, для изображения обозначения опор, зажимов и установочных устройств следует применять сплошную тонкую линию по гост 2.303-68.

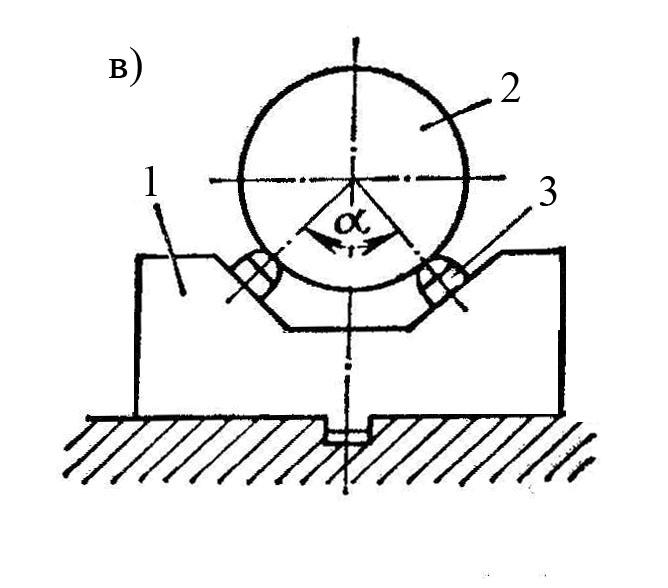

- •14. Установочные элементы для базирования заготовок по наружным цилиндрическим базовым поверхностям. Призмы.

- •15. Установочные элементы для базирования заготовок по внутренним цилиндрическим поверхностям. Пальцы цилиндрические.

- •21. Клиновые зажимы. Конструкция. Расчет развиваемой силы.

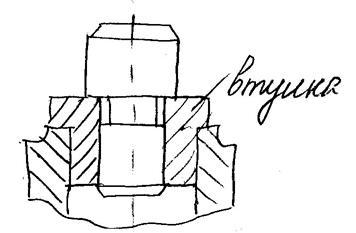

- •23. Кондукторные втулки служат для направления режущего инструмента при обработке отверстий на сверлильных и расточных станках. Применяются неподвижные и вращающиеся втулки.

- •24. Делительные и поворотные устройства в многопозиционных приспособлениях служат для изменения положения обрабатываемой заготовки относительно рабочего инструмента.

- •25. Делительные механизмы (фиксаторы) являются наиболее ответственными в делительных приспособлениях, от точности которых зависит точность деления при позиционной обработке.

- •26. Корпус приспособления является базовой деталью. На корпусе монтируют зажимные устройства, установочные элементы, детали для направления инструмента и вспомогательные детали.

- •32. Универсальные безналадочные станочные приспособления, их назначение. Привести примеры, использования.

- •Вспомогательные элементы приспособлений

- •Пневматический привод

- •Расчёт усилия

- •Электромеханический привод

- •35. Электромагнитный привод приспособлений

- •Приспособлением в машиностроении называются вспомогательные устройства, предназченные для базирования и закрепления заготовки относительно станка режущего инструмента.

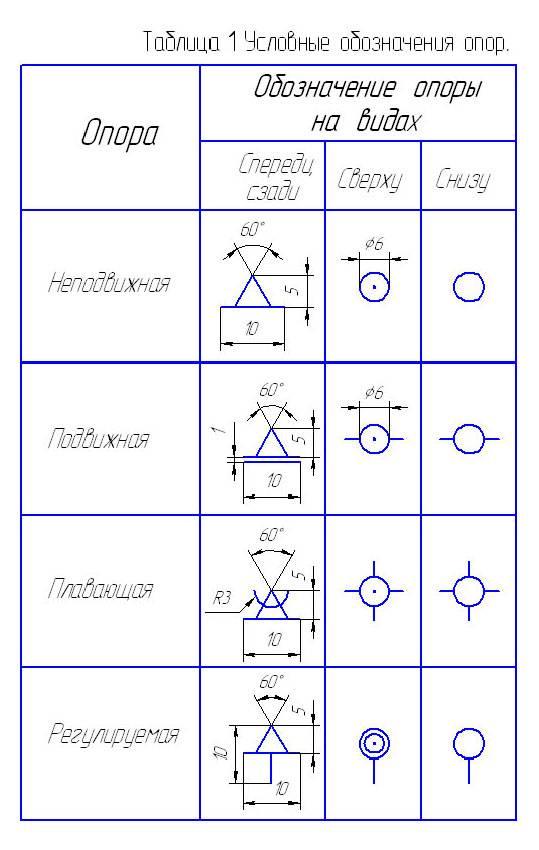

10. Обратите внимание, для изображения обозначения опор, зажимов и установочных устройств следует применять сплошную тонкую линию по гост 2.303-68.

Условные обозначения опор приведены в таблице 1.

Несколько обозначений одноименных опор на схемах на каждом виде допускается заменять одним с обозначением их числа справа. Кроме того допускается обозначение подвижной, плавающей и регулируемой опор на видах сверху и снизу изображать как обозначение неподвижной опоры на аналогичных видах.

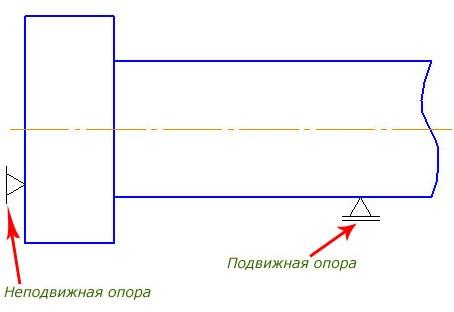

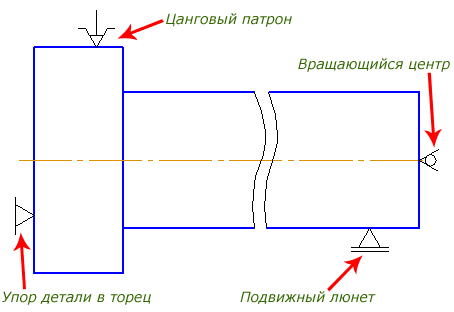

В качестве примера можно привести вал, установленный в трехкулачковом патроне, с упором в торец и с креплением в подвижном люнете.

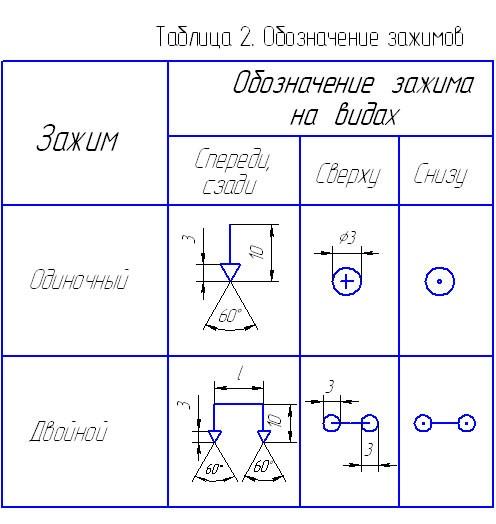

Условные обозначения зажимов приведены в таблице 2.

Количество точек приложения сил зажима к изделию, записывается справа от обозначения зажима.

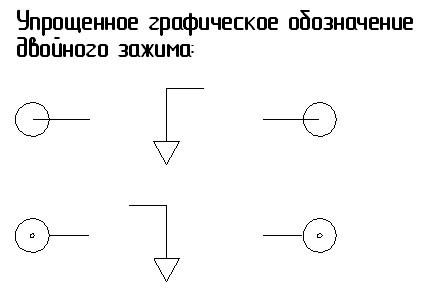

Для двойных зажимов длина плеча устанавливается разработчиком в зависимости от расстояния между точками приложения сил. Допускается упрощенное графическое обозначение двойного зажима:

Обозначение двойного зажима на виде спереди или сзади при совпадении точек приложения сил допускается изображать как обозначение одиночного зажима на аналогичных видах.

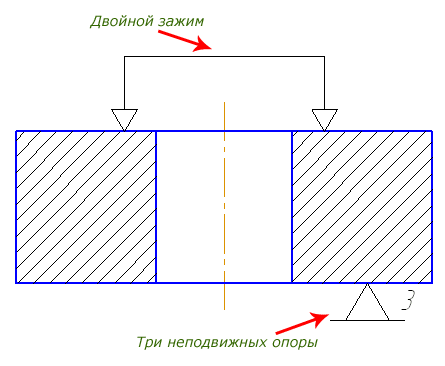

В качестве примера обозначения зажимов можно привести деталь, установленную в кондукторе, с упором на три неподвижных опоры, и с применением устройства (электрического, пневматического) двойного зажима.

Условные обозначения установочных устройств приведены в таблице 3.

Если устройство установочно-зажимное то его обозначают сочетанием обозначений зажимов и установочных устройств.

Обозначение опор и установочных устройств, за исключением центров, допускается наносить на выносные линии соответствующих поверхностей.

Обратные центра выполняются в зеркальном изображении.

Цанговые

оправки (патроны) следует обозначать![]()

Для

базовых установочных поверхностей

допустимо применять обозначение![]()

В качестве примера обозначения установочных устройств, можно привести деталь установленную в цанговом патроне с механическим устройством зажима, с упором в торец, с поджимом вращающемся центром и с креплением в подвижном люнете.

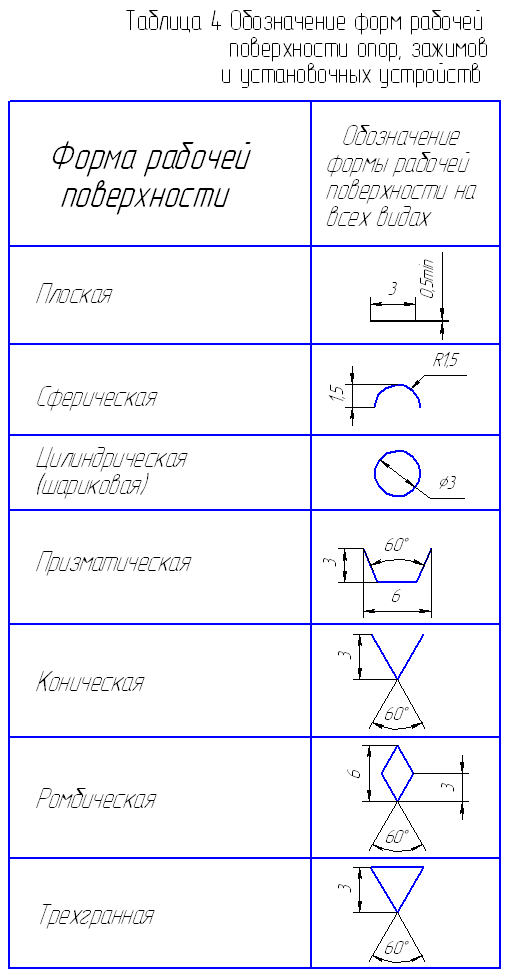

Обозначения форм рабочей поверхности опор, зажимов и установочных устройств приведены в таблице 4.

Рифленая,

резьбовая, шлицевая и т.д. поверхности

опор, зажимов и установочных устройств

обозначаются в соответствии с чертежом.![]()

Обозначение форм рабочих поверхностей следует наносить слева от обозначения опоры, зажима или установочного устройства.

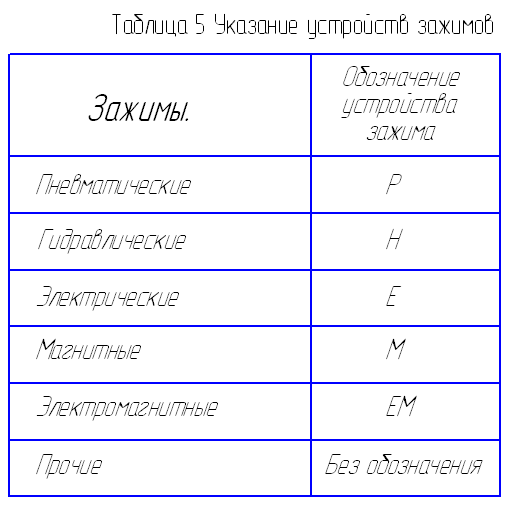

Для указания устройств зажимов следует применять обозначения в соответствии с таблицей 5.

Обозначение видов устройств зажимов наносят слева от обозначения зажимов.

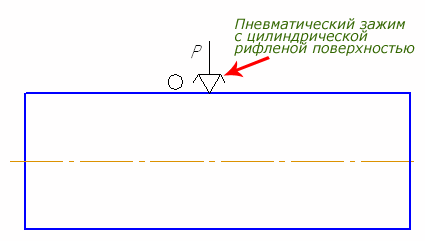

В качестве примера обозначения форм рабочей поверхности опор, зажимов и установочных устройств, можно привести деталь которая закрепляется при помощи пневматического зажима, с цилиндрической рифленой рабочей поверхностью.

Если схема имеет несколько проекций, допускается на отдельных проекциях не указывать обозначения опор, зажимов и установочных устройств относительно изделия, если их положение однозначно определяется на одной проекции.

И в заключение, инженеру-технологу следует иметь ввиду, что допускаются отклонения от размеров графических обозначений, указанных в таблицах 1-4

11.

Виды

установочных элементов

При

установке на черновые базы используются

постоянные (рис. 11.1) или регулируемые

опоры.

Рис.

11.1. Постоянные опоры

Установка

на чисто обработанные базы осуществляется

с помощью опорных пластин (рис. 11.2) и

штырей с плоскими и сферическими

головками.

Рис.

11.1. Постоянные опоры

Установка

на чисто обработанные базы осуществляется

с помощью опорных пластин (рис. 11.2) и

штырей с плоскими и сферическими

головками.

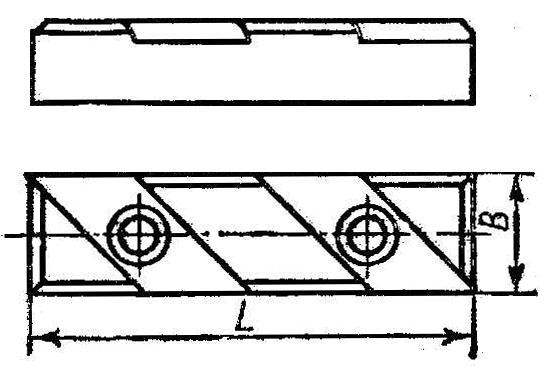

Рис.

11.2. Опоры в виде пластин

Размеры

опор, представленных на рис. 11.1 и 11.2,

следующие:

Рис.

11.2. Опоры в виде пластин

Размеры

опор, представленных на рис. 11.1 и 11.2,

следующие: ![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм;

мм; ![]() мм.

Подводимые

опоры бываю несамоустанавливающиеся (рис.

11.3) и само-

устанавливающиеся (рис.

11.4).

мм.

Подводимые

опоры бываю несамоустанавливающиеся (рис.

11.3) и само-

устанавливающиеся (рис.

11.4).

Рис.

11.3. Несамоустанавливающаяся опора

Рис.

11.3. Несамоустанавливающаяся опора

Рис.

11.4. Самоустанавливающаяся опора

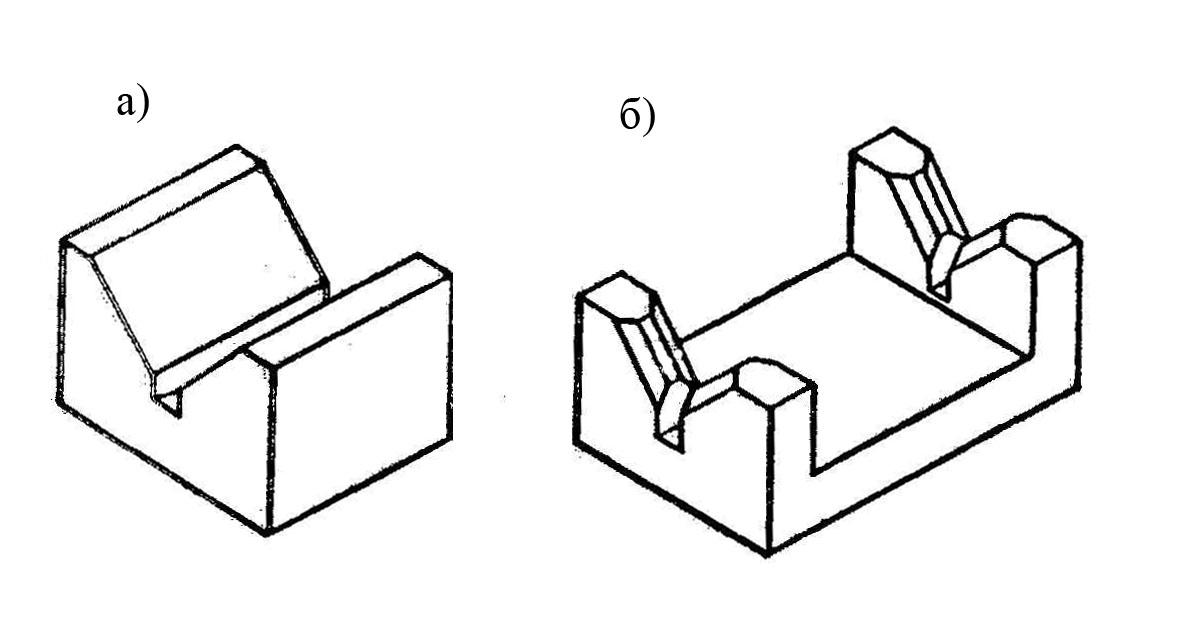

Для

установки по наружным цилиндрическим

поверхностям используют призмы. Для

чисто обработанных баз используются

широкие призмы (рис. 11.5а), для для черновых

– узкие (рис. 11.5б). В боковые поверхности

призм часто запрессовывают постоянные

опоры (рис. 11.5в), что позволяет производить

ремонт установочных элементов.

Установку

заготовок с базированием по отверстиям

производят на пальцах или оправках.

Упорными базами при этом служат торцовая

поверхность заготовки, определяющая

её положение по длине, и различные

вспомогательные элементы (шпоночные

канавки, отверстия и др.), определяющие

угловое поло-

жение

заготовки относительно оси основной

базы. На рис. 11.6а представлен

Рис.

11.4. Самоустанавливающаяся опора

Для

установки по наружным цилиндрическим

поверхностям используют призмы. Для

чисто обработанных баз используются

широкие призмы (рис. 11.5а), для для черновых

– узкие (рис. 11.5б). В боковые поверхности

призм часто запрессовывают постоянные

опоры (рис. 11.5в), что позволяет производить

ремонт установочных элементов.

Установку

заготовок с базированием по отверстиям

производят на пальцах или оправках.

Упорными базами при этом служат торцовая

поверхность заготовки, определяющая

её положение по длине, и различные

вспомогательные элементы (шпоночные

канавки, отверстия и др.), определяющие

угловое поло-

жение

заготовки относительно оси основной

базы. На рис. 11.6а представлен

|

|

|

Рис.

11.5. Призматические установочные

элементы:

а)

широкие призмы; б) узкие призмы; в)

постоянные опоры

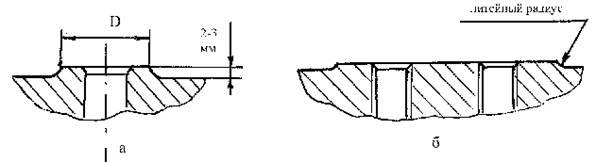

пример конической оправки

(конусность 1/1500…1/2000), на которую заготовку

наколачивают лёгкими ударами. Благодаря

расклинивающему действию оправки

заготовка удерживается от проворачивания

при обработке. Недостаток – отсутствие

точной ориентации заготовки по длине.

На рис. 11.6б представлена оправка, в

которую заготовка устанавливается с

натягом, что позволяет точно базировать

заготовку по длине. На рис. 11.6в представлена

оправка, на которую заготовку устанавливают

с зазором. Положение заготовки по длине

определяется буртом 1, а её проворачивание

ограничивается гайкой 3 или шпоночным

пазом 2.

Рис.

11.6. Установка заготовок на оправках:

а)

коническая оправка; б) установка с

натягом; в) установка

с

зазором

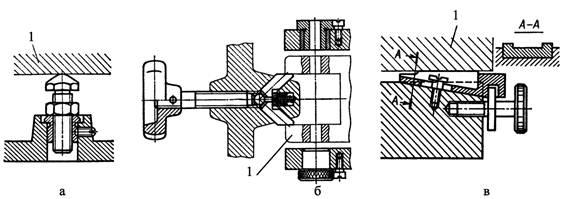

Установку

заготовок на базовые отверстия в

стационарных приспособлениях производят

на консольные

пальцы (рис.

11.7а,б – постоянные; в,г - сменные).

Рис.

11.6. Установка заготовок на оправках:

а)

коническая оправка; б) установка с

натягом; в) установка

с

зазором

Установку

заготовок на базовые отверстия в

стационарных приспособлениях производят

на консольные

пальцы (рис.

11.7а,б – постоянные; в,г - сменные).

Рис.

11.7. Консольные пальцы:

а,

б – постоянные; в, г – сменные

При

обработке валов и некоторых других

заготовок, имеющих базовые поверхности

в виде центровых гнезд (или конических

фасок), в качестве установочного элемента

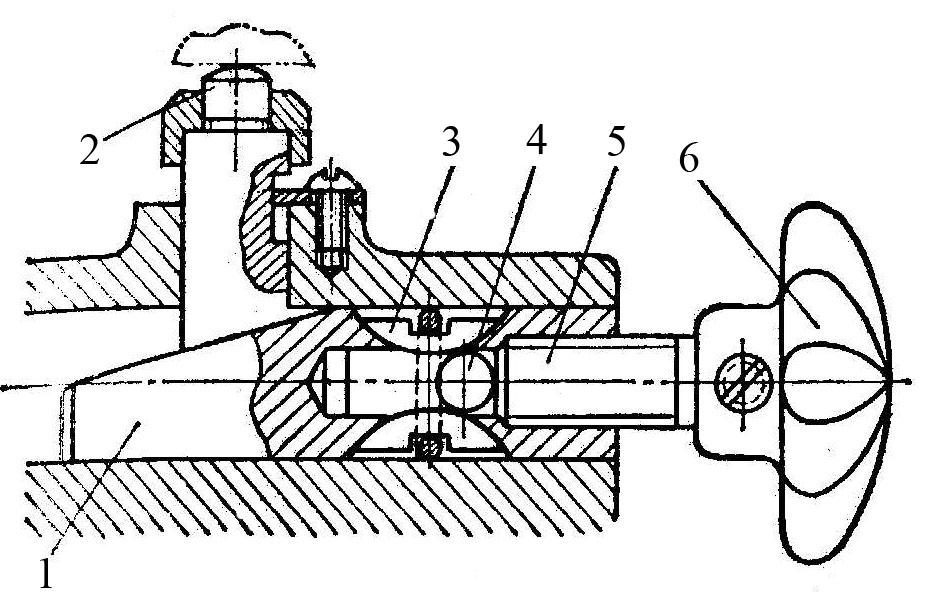

используются центры.

Конструктивные формы центров представлены

на рис.11.8. На рис. 11.8а показана установка

на обычный жёсткий центр; на рис. 11.8б

показана установка заготовки конической

фаской на срезанный центр; на рис. 11.8в

– вращающийся центр токарного станка;

на рис. 11.8г – специальный срезанный

центр с зубьями; на рис. 11.8д – поводковый

центр с зубьями для передачи вращающего

момента; на рис. 11.8е – плавающий передний

центр для точной установки заготовки

по длине.

Рис.

11.7. Консольные пальцы:

а,

б – постоянные; в, г – сменные

При

обработке валов и некоторых других

заготовок, имеющих базовые поверхности

в виде центровых гнезд (или конических

фасок), в качестве установочного элемента

используются центры.

Конструктивные формы центров представлены

на рис.11.8. На рис. 11.8а показана установка

на обычный жёсткий центр; на рис. 11.8б

показана установка заготовки конической

фаской на срезанный центр; на рис. 11.8в

– вращающийся центр токарного станка;

на рис. 11.8г – специальный срезанный

центр с зубьями; на рис. 11.8д – поводковый

центр с зубьями для передачи вращающего

момента; на рис. 11.8е – плавающий передний

центр для точной установки заготовки

по длине.

Рис.

11.8. Виды центров: а) обычный жёсткий

цент; б) срезанный центр;

в)

вращающийся центр; г) срезанный центр

с зубьями; д) повод-

ковый

центр с зубьями; е) плавающий центр

В

связи с тем, что при установке в центры

сохраняется одна степень свободы

(вращение), в ряде случаев необходима

дополнительная база для угловой

координации заготовки (рис. 11.9)

Рис.

11.8. Виды центров: а) обычный жёсткий

цент; б) срезанный центр;

в)

вращающийся центр; г) срезанный центр

с зубьями; д) повод-

ковый

центр с зубьями; е) плавающий центр

В

связи с тем, что при установке в центры

сохраняется одна степень свободы

(вращение), в ряде случаев необходима

дополнительная база для угловой

координации заготовки (рис. 11.9)

Рис.

11.9. Базирование корпусной заготовки в

центрах

и

с дополнительной опорой

^ 11.4.

Направляющие элементы приспособлений

При

выполнении ряда операций механической

обработки жёсткость режущего инструмента

и всей технологической системы в целом

оказывается недостаточной. Для устранения

отжатий и деформаций инструмента

используются различные направляющие

элементы. Основные требования к таким

элементам: точность, износостойкость,

сменность. Такие приспособления

называются кондукторами

или кондукторными втулками и

используются при сверлильных и расточных

работах.

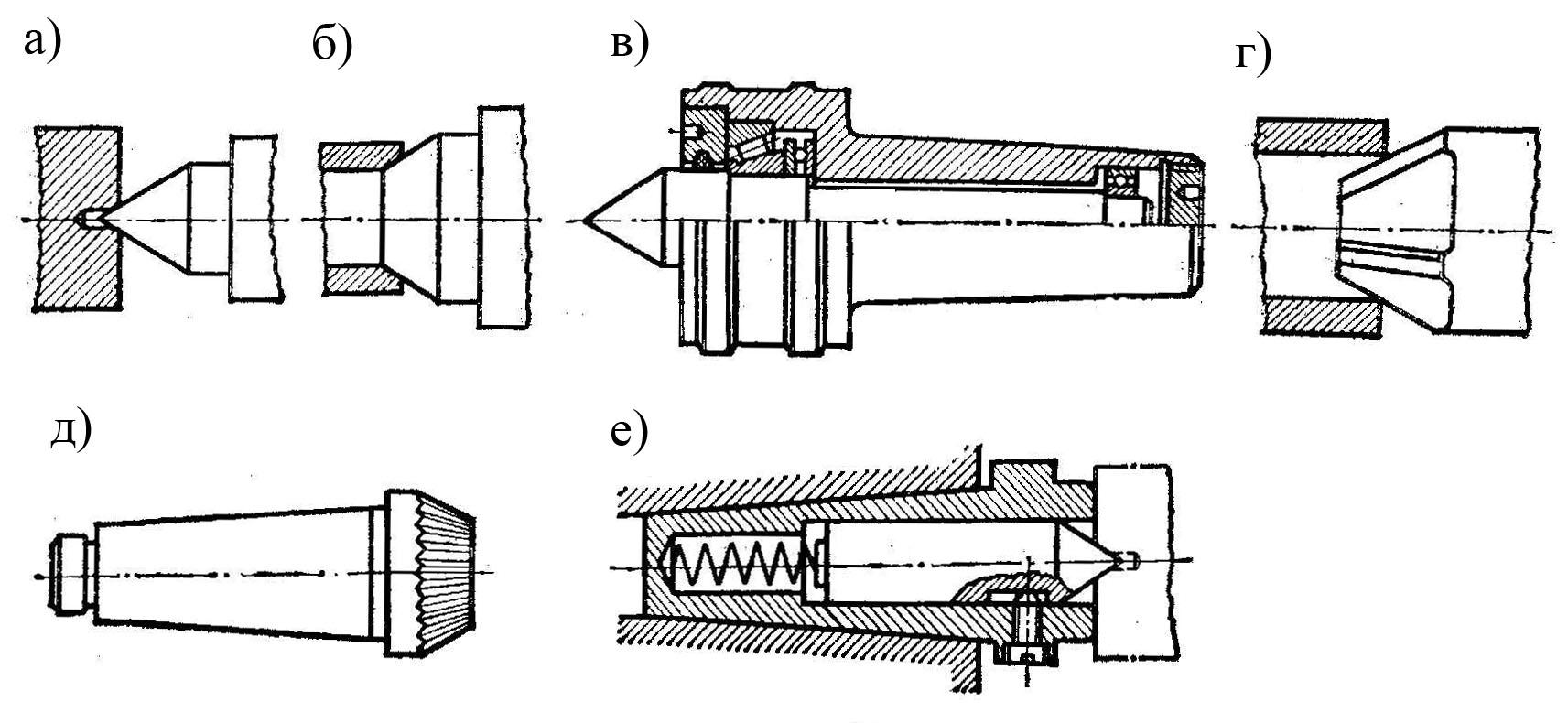

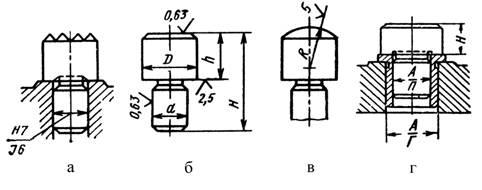

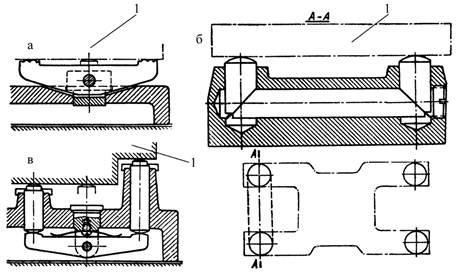

Конструкции

и размеры кондукторных втулок для

сверления стандартизованы (рис. 11.10).

Втулки бывают постоянными (рис. 11.10 а) и

сменными

Рис.

11.9. Базирование корпусной заготовки в

центрах

и

с дополнительной опорой

^ 11.4.

Направляющие элементы приспособлений

При

выполнении ряда операций механической

обработки жёсткость режущего инструмента

и всей технологической системы в целом

оказывается недостаточной. Для устранения

отжатий и деформаций инструмента

используются различные направляющие

элементы. Основные требования к таким

элементам: точность, износостойкость,

сменность. Такие приспособления

называются кондукторами

или кондукторными втулками и

используются при сверлильных и расточных

работах.

Конструкции

и размеры кондукторных втулок для

сверления стандартизованы (рис. 11.10).

Втулки бывают постоянными (рис. 11.10 а) и

сменными

Рис.

11.10. Конструкции кондукторных втулок:

а) постоянные;

б)

сменные; в) скороссменные с замком

(рис.

11.10 б). Постоянные втулки используют в

единичном производстве при обработке

одним инструментом. Сменные втулки

используют в серийном и массовом

производстве. Быстросменные втулки с

замком (рис. 11.10 в) используют при обработке

отверстий несколькими последовательно

сменяемыми инструментами.

При

диаметре отверстия до 25 мм втулки

изготавливают из стали У10А, с закалкой

до

Рис.

11.10. Конструкции кондукторных втулок:

а) постоянные;

б)

сменные; в) скороссменные с замком

(рис.

11.10 б). Постоянные втулки используют в

единичном производстве при обработке

одним инструментом. Сменные втулки

используют в серийном и массовом

производстве. Быстросменные втулки с

замком (рис. 11.10 в) используют при обработке

отверстий несколькими последовательно

сменяемыми инструментами.

При

диаметре отверстия до 25 мм втулки

изготавливают из стали У10А, с закалкой

до ![]() 60…65.

При диаметре отверстия более 25 мм втулки

изготавливают из стали 20 (20Х), с последующей

цементацией и закалкой на ту же

твёрдость.

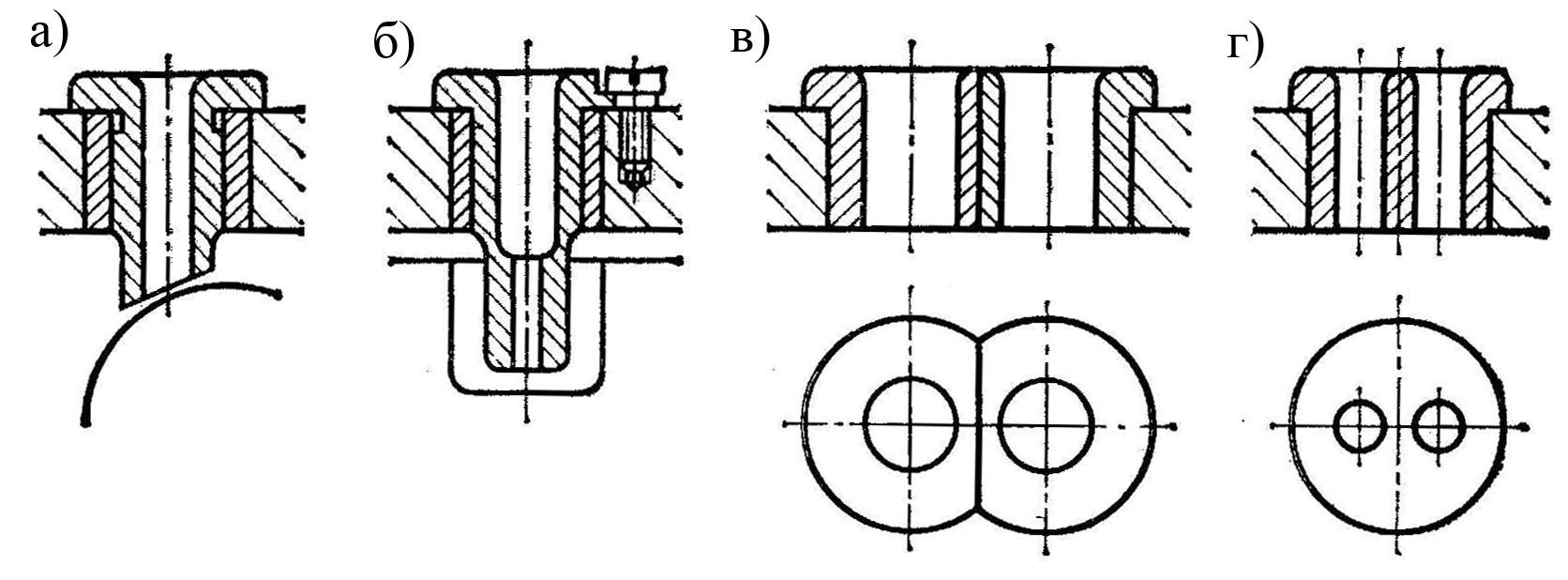

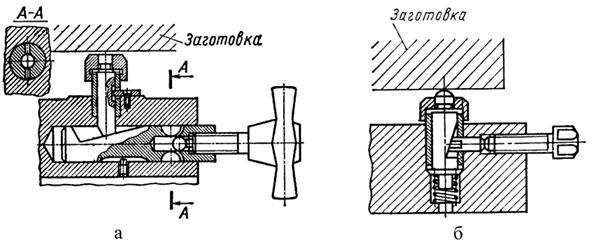

Если

инструменты направляются во втулке не

рабочей частью, а цилиндрическими

центрирующими участками, то используются

специальные втулки (рис. 11.11). На рис.

11.11 а показана втулка для сверления

отверстий на накло-

60…65.

При диаметре отверстия более 25 мм втулки

изготавливают из стали 20 (20Х), с последующей

цементацией и закалкой на ту же

твёрдость.

Если

инструменты направляются во втулке не

рабочей частью, а цилиндрическими

центрирующими участками, то используются

специальные втулки (рис. 11.11). На рис.

11.11 а показана втулка для сверления

отверстий на накло-

Рис.

11.11. Конструкции специальных втулок: а

для

сверления

на наклонных поверхностях; б) для

сверления в

углублении;

в) при малом расстоянии между

осями

отверстий;

г) блочный кондуктор

Рис.

11.11. Конструкции специальных втулок: а

для

сверления

на наклонных поверхностях; б) для

сверления в

углублении;

в) при малом расстоянии между

осями

отверстий;

г) блочный кондуктор

12. Установочные элементы приспособлений и предъявляемые к ним требования

1. количество установочных элементов должно соответствовать принятой схеме базирования. Они должны обеспечивать однообразное положение заготовки относительно инструмента.

2. рабочие поверхности УЭ должны иметь небольшие размеры. В идеале они должны обеспечивать точный контакт с поверхностями заготовки.

3. УЭ не должны портить базовые поверхности заготовки. Особенно важно это, если базовые поверхности уже окончательно обработаны.

4. УЭ должны быть жесткими. Особое внимание уделяют на контактную жесткость в стыке УЭ в корпус.

5. УЭ должны обладать износостойкостью. Для повышения этого опоры изготавливают из высокоуглеродистых сталей У7А, У8А, У10А с термообработкой до HRC50…60. УЭ с габаритными размерами свыше 20 мм изготавливают из легированных сталей 40Х, 50Х с цементацией поверхностного слоя на глубину 0,8 мм и последующей закалкой доHRC55…60. в особо ответственных случаях на опоры наплавляются пластины твердого сплава.

6. УЭ должны обладать хорошей ремонтопригодностью.

13. Установочные элементы для базирования заготовок по плоским базовым поверхностям. Основные неподвижные.

Для установки заготовок по плоским поверхностям применяют различного вида установочные элементы: опорные штыри, пластины, шайбы, регулируемые и самоустанавливающиеся опоры.

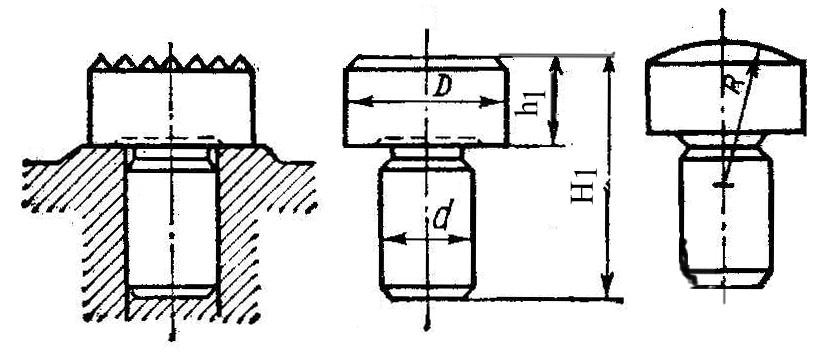

Выбор установочных элементов осуществляется в зависимости от габаритов, массы заготовки и качества поверхностей. Каждая из опор может лишать заготовку 1-й, 2-х или 3-х степеней свободы.

Опорные штыри

Различают

3 типа опорных штырей в зависимости от

их рабочей поверхности: опорные штыри

с плоской, сферической рабочей поверхностью

и рабочей поверхностью с рифлением.

Опоры с плоской рабочей поверхностью рекомендуется использовать при установке по предварительно обработанным поверхностям. Опоры со сферической рабочей поверхностью и с рифлением применяют для установки заготовок по «черным» поверхностям. При этом сферическая поверхность дает точечный контакт и уменьшает поверхность с перекосами. Опора с рифлением позволяет увеличить коэффициент трения с базовой поверхностью и применяется на высоконагруженных операциях.

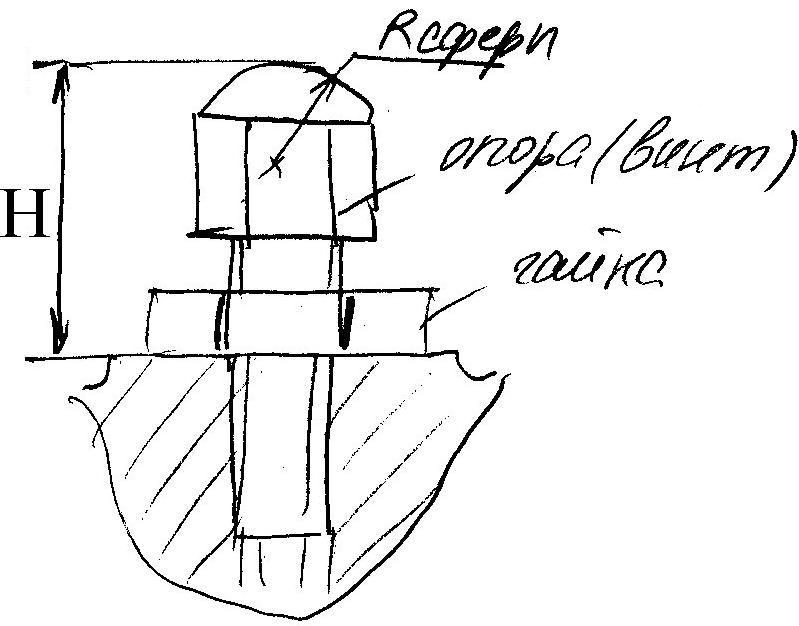

Опорные

штыри устанавливаются в корпус

приспособления в сквозное отверстие

по посадке. Рабочим размером опоры

является высота Н (этот размер выполняется

с точностью h8…h6).

В тех случаях, когда требуется частая смена опоры, она устанавливается в корпус через промежуточную стальную втулку.

Установочные

пластины

Применяют для заготовок относительно больших габаритов и масс. Различаю 2 вида установочных пластин: 1) пластины с плоской рабочей поверхностью; 2) пластины с пазами.

Наличие

пазов на установочной пластине облегчает

обслуживание приспособлений (удаление

стружки). Рекомендуются пластины со

сплошной поверхностью устанавливать

на вертикальные стенки корпуса, пластины

с пазами – на горизонтальные; крепления

пластин к корпусу осуществляется

винтами.

Регулируемые опоры

Представляют собой винт с контргайкой.

Регулируемые

опоры применяют для установки заготовок,

характеризующихся большими погрешностями

расположения базовых поверхностей.

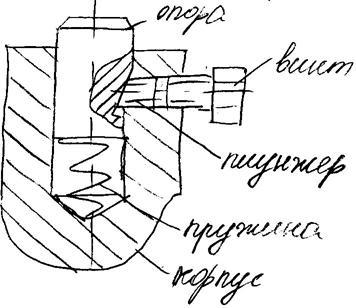

Самоустанавливающиеся основные опоры

В некоторых случаях из-за специфики базовой поверхности заготовки не удается её установить на постоянные опоры и применяют самоустанавливающиеся основные опоры.

Вспомогательные

установочные элементы

Различают 2 вида элементов:

А) самоустанавливающиеся; Б) подводимые.

Они различаются по принципу действия:

А) самоустанавливающиеся

Самоустанавливающиеся вспомогательные опоры просты в эксплуатации, имеют высокое быстродействие, однако могут воспринимать небольшие осевые нагрузки, поэтому применяются для малых заготовок в ненагруженных операциях.

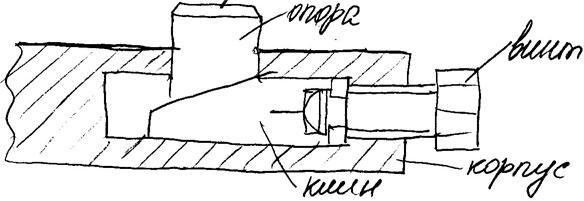

Б) подводимые опоры

Подводимые

опоры требуют от рабочего повышенного

внимания в определении момента касания

опоры с поверхностью заготовки. Они

используются для тяжелых заготовок на

высоконагруженных операциях, т.к.

воспринимают большие осевые нагрузки.

Постоянными опорами при установке заготовок по плоскости служат штыри с рифленой, сферической и плоской головкой, а также пластины плоские и с наклонными пазами.

Рис. 4. Опорные штыри: а — с рифленой головкой, б — с плоской, в — со сферической, г — с переходной втулкой

Детали с обработанными базовыми поверхностями устанавливают в приспособлении штыри с плоской головкой (рис. 4, б). Детали с необработанными базовыми поверхностями устанавливают на штыри со сферической или насеченной головкой (рис. 4, а, в). Штыри можно устанавливать в стальные закаленные переходные втулки, запрессованные в отверстия корпуса (рис. 4, г). Корпуса с переходными втулками обеспечивают быструю замену износившихся штырей без обработки отверстия корпуса под новый штырь. Переходные втулки применяют для облегчения ремонта приспособления. Отверстие под штырь в корпусе приспособления выполняется сквозным; сопряжение штырей с отверстиями по посадкам Н7/р6 или Н7/n6.

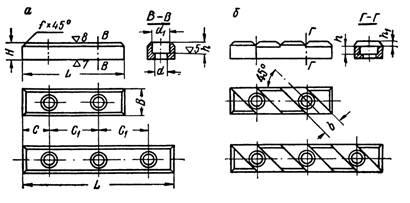

Опорные пластины изготавливают двух типов: плоские и с наклонными пазами.

Рис. 5. Пластины опорные: а — плоские, б — с наклонными пазами

Плоские пластины закрепляют в вертикальном положении, а с наклонными пазами — в горизонтальном.

Пластины, как и штыри, закрепляют на выступающих площадках корпуса приспособления.

Рис. 6. Выступающие площадки под штыри и пластины: а — под штыри, б — под пластины

Выбор типа и размера опор зависит от размеров и состояния базовых поверхностей:

1) детали с обработанными базовыми плоскостями больших размеров устанавливают на пластины, а небольших — на штыри с плоской головкой;

2) детали с необработанными базами устанавливают на штыри со сферической или рифленой головкой. Штыри с рифленой головкой обычно применяются в качестве боковых опор и закрепляются на вертикальных плоскостях. В этом случае отпадают трудности, связанные с очисткой их от стружки.

Регулируемые опоры [3.Т.I.с.335-340] бывают винтовые и клиноплунжерные. Их применяют в качестве основных и дополнительных (вспомогательных) опор. Как основные они служат для установки заготовок необработанными поверхностями при больших изменениях припуска на механическую обработку, а также при выверке заготовок по разметочным рискам. Если одновременно применяют несколько регулируемых опор, их приводят в действие не последовательно, а в перекрестном порядке.

Рис. 7. Регулируемые опоры: а — винтовая, б — плунжерная, в — клиновая, 1 — заготовка

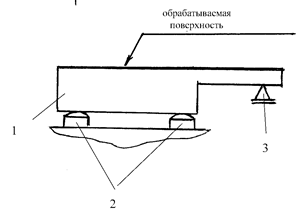

Самоустанавливающиеся основные опоры усложняют конструкцию приспособления, и применяются лишь в специальных случаях. Например, при базировании детали плоскостями ее бобышек, расположенными в виде четырехугольника; при базировании по поверхности, имеющей форму уступа

Рис. 8. Самоустанавливающиеся основные опоры: а, б, в — конструкции опор, 1 — заготовка

Вспомогательные опоры применяют дополнительно к основным, когда необходимо повысить жесткость и устойчивость устанавливаемых в приспособление заготовок. Конструкции вспомогательных опор и их деталей нормализованы.

Рис.9. Пример применения вспомогательной опоры: 1 — заготовка, 2 — основные опоры, 3 — вспомогательная опора

Рис. 10. Вспомогательные опоры: а — подводимая, б — самоустанавливающаяся